铝及铝合金硬质阳极化影响因素解析

曲延龙

(哈尔滨东安发动机(集团)有限公司 黑龙江哈尔滨 150066)

铝及铝合金硬质阳极化影响因素解析

曲延龙

(哈尔滨东安发动机(集团)有限公司 黑龙江哈尔滨 150066)

针对铝及铝合金硬质阳极氧化工艺在我国航天航空事业中的广泛应用,尤其本身独有的高硬度、强耐磨性、电绝缘性好和良好的结合力等特征在许多航空领域达到广泛的应用,本文基于生产实际并结合理论数据分析,简单阐述了影响硬质阳极化的诸多因素,旨在进一步提高硬质阳极化膜层性能指标。

铝及铝合金;硬质阳极化;零件;硬度

1 前言

铝及铝合金的硬质阳极化又称厚膜阳极化,厚度可达100~200μm,呈灰色或黑灰色。铝合金的硬质阳极化配方及工艺条件为:

硫酸:(H2SO4)250g/L~300g/L;

温度:-2~-6℃;

电流密度:2.5~5A/dm2。

铝合金经硬质阳极化处理后除获得厚膜外,膜层还具有硬度高、耐磨性好、等一系列特殊性能,因此在航空工业中得到广泛应用。

1.1 硬度和耐磨性

经硬质阳极化处理的铝合金零件,具有很高的硬度(作为硬膜层其显微硬度Hv至少大于250)和耐磨性。其硬度值随合金中合金元素含量(特别是铜)的升高而下降。由于膜层具有大量的微小孔隙,可吸附各种润滑剂,使氧化膜的耐磨性又有提高,其耐磨性比氰化钢还要好。

1.2 耐蚀性

一般情况下,铝合金经硬阳极化后耐蚀性优于普通阳极化。硬质阳极化膜在海洋大气、盐水喷雾、潮湿箱试验及在一般工业大气中均表现出良好的耐蚀性能,如可耐数千小时的盐雾试验。用LY-12铝合金制造的WP-6发动机压气机叶片,原工艺采用铬酸阳极化,在强气冲刷下极易引起晶间腐蚀,严重时导致叶片断裂,改用硬质阳极化后问题便得到了解决。

2 硬质阳极化膜的形成条件

在硫酸电解液中进行铝台金的硬质阳极化的机理,与普通硫酸阳极化一样,也是在两种相矛盾的过程中进行的,即电化学反应生成氧化膜与氧化膜的化学溶解的过程,不同的是硬阳极化要取得较厚的硬膜必须在较低的温度下进行阳极化,以降低氧化膜的溶解速度。氧化温度的高低对氧化膜的生成和加厚起决定作用。因此膜层电阻较大,这将直接影响电流密度和氧化作用。所以在进行硬质阳极化时,必须采取冷冻设备强制降温和揽拌电解液的方法,才能保证电解液正常工作。

3 硬质阳极饭化膜形成特点

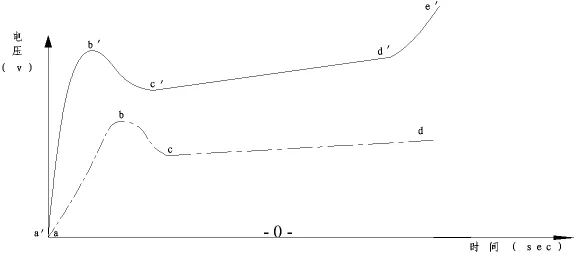

研究硬质氧化膜成长过程无疑与普通阳极化一样,仍可以通过对膜层生长的电压-时间曲线进行分析。图1描述了普通阳极化与硬质阳极化的电压-时间曲线,以便于比较及分析硬膜的成长过程。

图1 普通阳极化(虚线)与硬质阳极化(实线)的电压-时间关系曲线示意图

由图1可见,氧化膜生长的最初阶段,即ab与bc两段都表示无孔层的生成及多孔层出现,其规律是一致的,所不同的只是硬膜的形成电压b'点较高,表示氧化电压高,说明多孔层在加厚时孔隙率不大,随着膜层加厚,电阻增大较快,因此电压也明显上升。cd段的时间越长,达到动态平衡的时间也越长,膜层就越厚。de段硬质阳极化时,由于膜层较厚,电压升至一定值后,使得电阻增加,电压又升高,在较高的电压作用下,膜孔内产生热量增加,引起氧的气体放电,出现火花,破坏了膜层。因此正常的氧化时间应在cd段结束,才不致影响氧化膜的质量,而普通氧化,膜层较薄,不会出现这种现象。

4 影响硬膜成长及性质的因素

4.1 硫酸浓度的影响

用硫酸电解液进行铝的硬质阳极化时,可用10~30%的浓度范围。浓度较低时,氧化膜成长率高,膜较硬,纯铝更明显。但是对于含铜最较高的铝合金(如LY-12),铜常以CuAl2金属间化合物形式存在,它在氧化时溶解较快,易烧毁零件,故这类铝合金不适用低浓度的电解液,同时为维持龟解液有合适的导电性,保证各类铝合金的阳极化,一般还是采用20%左右的硫酸浓度为多。

4.2 氧化温度的影响

随着氧化温度的提高,到达极限氧化时间推迟,对取得厚膜有利,但膜的硬度明显下降。由于氧化温度升高,膜的溶解速度加快,所以氧化膜成长率下降。因此要从各方面综合考虑,合适的氧化温度要视电解液浓度、阳极电流密度和合金材料而定,一般在-5~10℃之间氧化效果较好,温度太低膜硬而变脆。为保证在该温度范围内正常阳极化,必须备有冷冻设备及有效的搅拌措施。

4.3 阳极电流密度的影响

在一定温度及一定浓度的电解液中,随着阳极电流密度的升高,达到极限氧化时间缩短,允许通过的电量减少,对形成厚膜不利,但膜成长率却有所增加。说明阳极电流密度对形成厚膜及成长率有相反的影响。虽然随电流密度的增加,膜成长率有所增加,但在太大的氧化电流下,将产生大量的焦耳热,使膜层硬度和耐磨性下降。因此,在实际生产中电流密度控制在2~5A/dm2之间。

4.4 合金成分的影晌

铜是影响硬氧化膜质量的主要合金成分,含铜铝合金具有较高的机械性能,在工业上获得越来越广泛的应用,如LD3、LD5、LD10、LD12等工业合金,这些合金中铜含量在2~7%范围内变动。合金中的一系列金属化合物,特别是CuAl2的存在,将对研究这类铝合金的氧化膜形成和增长的机理,产生很大的困难。因此,为了在含铜铝合金上获得物理-化学性能和机械性能良好的硬阳极化膜,应采用新型的电解液或改进电源的方法加以改善。

5 结束语

在实际工作中我们发现,阳极氧化前的前处理工序对阳极化后的膜层质量控制也起到相当大的作用,如除油不彻底,零件阳极化后膜层必然发花、黑点和颜色不一致,温度控制不得当,不同槽的零件可能显现出颜色差别相当大,所以,基于表面处理工种的独特性、不可间断性,所以我们从事表面处理专业人员必须严格按工艺执行,严格控制中间过程,只有这样才能获得满意的膜层质量,才能使生产效率得到大大提高。

[1]电镀工艺学.北京化学工业出版社.

[2]铝合金铬酸阳极化工艺研究.东南大学学报(自然科学版),2004.

[3]铝合金铬酸阳极化工艺改进.无机材料学报,2004,19(6):128.

TG146.21

A

1004-7344(2016)01-0316-01

2015-12-25