探索芳烃精馏塔系最小回流比操作降耗增效

李剑锐

(茂名伟博石化工程有限公司,广东茂名 525000)

探索芳烃精馏塔系最小回流比操作降耗增效

李剑锐

(茂名伟博石化工程有限公司,广东茂名 525000)

在满足分离要求的前提下,探索石油化工精馏塔系最小回流比操作,是实现降低能耗最有效的操作途径之一。精馏塔在某一进料负荷、组成、温度以及一定的操作压力条件下,可通过逐步降低塔顶回流量来降低塔釜的加热蒸汽量,从而达到降耗增效的目的。

精馏塔系;最小回流比;降耗增效

1 概况

茂名乙烯53.25万t/a芳烃装置,采用了石科究院开发的环丁砜抽提蒸馏与液-液抽提组合工艺专利技术。液-液抽提于1996年9月建成投产,扩能装置抽提蒸馏于2013年4月建成投产,装置主要产品为苯、甲苯、混二甲苯,并副产抽余油与重芳烃。芳烃组合工艺可分为:预分馏、抽提蒸馏、液-液抽提与精馏等四个系统,芳烃装置主要工艺流程见图1。

图1 芳烃装置主要工艺流程

芳烃组合工艺共有13座塔,均为萃取或精馏形式的物理分离过程,而且以精馏塔为主。精馏塔能耗除受自身所采用设备、工艺技术影响外,还与进料负荷、组成,操作温度、压力及外界因素等条件有关。在保证生产稳定及产品合格的前提下,通过优化操作,探索装置各塔最小回流比,一直是装置实现降耗增效的最主要操作手段之一。

2 课题来源

为响应国家“十一五”节能降耗号召,化工分部号召各装置探索所有塔最小回流比操作,以达到降能增效的目的。芳烃装置共有8座常减压精馏塔,设计有回流,均以高、中压蒸汽为热载体,而高、中压蒸汽能耗占装置总能耗的89.4%,探索精馏塔系最小回流比操作,对节约成本,降低装置能耗费用贡献巨大。

3 分析精馏塔系回流比及能耗情况,确定可调对象

3.1 精馏塔系设计形式

精馏塔系的操作控制设计形式多种多样,如常见的常减压、汽提减压蒸馏以及抽提蒸馏、温差控制的芳烃等特殊精馏等。最常见的精馏塔流程如图2所示。

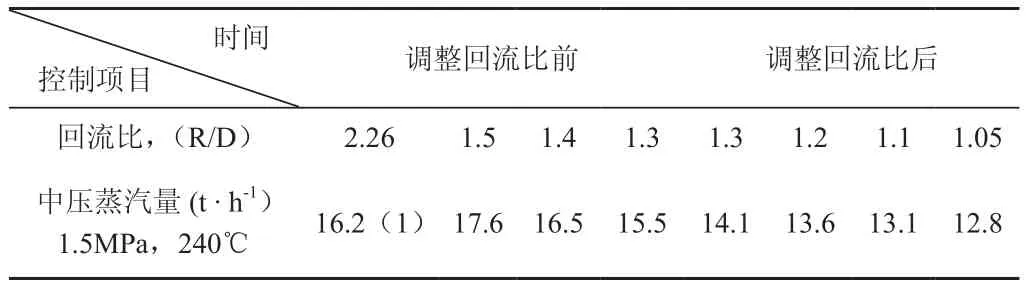

3.2 装置精馏塔系回流比及能耗情况分析

芳烃装置共有8座精馏塔设计有回流,其中1#回收塔T-105、2#回收塔T-403为减压蒸馏,其余塔为微正压精馏,芳烃精馏塔系设计回流比、蒸汽耗量与调整前生产情况见表1。

图2 精馏塔工艺流程简图

表1 芳烃精馏塔系设计回流比、蒸汽耗量情况对比

表1中,塔T-105为汽提减压蒸馏,塔T-402为抽提蒸馏,塔T-403为减压蒸馏,介质均有溶剂或助剂。生产中,若回流比继续下降,难以确保溶剂或助剂从塔顶挥发跑损。塔T-403回流比有微量下调空间,操作上易调整。

4 优化操作,探索精馏塔系最小回流比调整过程

4.1 探索预分馏塔T-401最小回流比操作

4.1.1 塔T-401作用及操作特点

T-401塔底重沸器采用中压蒸汽为热源,MS耗量设计值为15.8t/h,占全装置MS耗量的45.1%。该塔为馏分切割塔,将上游装置来的混合芳烃原料切割成C6馏分、C7馏分与馏,分别作为抽提蒸馏、液液抽提、精馏系统的原料,工艺流程简图如图3。

生产中必须保证塔顶C6馏分及塔底馏分合格,也即两者含侧线C7馏分均不允超标,塔顶压力PICA4001控制指标为40~70MPa(表),底温TI4008为162~175℃,回流比R/D为1.2~1.4。

图3 预分塔T-401工艺流程简图

4.1.2 压力与温度控制及两者关系

塔顶压力控制指标为40~70MPa(表2),压力低,物料的挥发度高,塔底温度可控制低些,对减少热载体耗量有利。压力波动影响塔操作稳定,调整回流比过程,应先将压力稳定在某一定值。

温度的控制必须保证塔顶C6馏分及塔底馏分同时合格,一般以塔顶温TI4061及塔底温TI4008来控制。探索最小回流比的目的在于降低塔底加热蒸汽量,故必须寻找塔底TI4008最低温点及塔顶TI4061最高温点的最佳控制点,塔顶TI4061最高温点。温度不但与塔底加热蒸汽量有直接关系,还与操作压力及进料组成等有关。预分馏塔操作压力与温度控制关系如表2所示:

表2 预分馏塔操作压力与温度控制关系表

表2中,操作温度应随着原料组成的变化而变化,如当原料中重质组成含量较高时,塔底温TI4008可以比原来高3~10℃。

4.1.3 回流比及蒸汽用量调整

在一定的操作压力、进料负荷、组成条件下,缓慢降低回流量,降量原则:回流比越低,降量速度宜越慢越细,一般控制≤0.2t/h,每降一次回流量,塔顶温度有上升趋势时,相应降低塔底加热蒸汽量,再根据分析结果,反复调整。降低回流量过程,若发生塔顶温飞溅,应尽快提回流,在操作参数和分析结果都正常的情况下,继续进行下一步的调整。生产在满负荷66.5t/h,压力控制在60kPa条件下,T-401回流比与塔底蒸汽用量如表3所示:

表3 T-401回流比与塔底蒸汽用量对比

表3中当原料轻质组份含量较高时,则塔顶拔出量增大,即使相同的回流量,R/D也会低些,相反则R/D高些。

4.2 探索苯塔T-201最小回流比操作

4.2.1 塔T-201作用及操作特点

苯塔采用中压蒸汽为热源,MS耗量设计值为5.5t/h,是将液-液抽提系统来的混芳分离出高纯度的苯产品,塔底物料送往1#、2#再进行分离,工艺流程简图见图4。

苯塔生产中必须保证侧线苯产品不含塔底组份,塔底物料不含苯组分,采用灵敏塔盘温度TIC231与回流串级调节的方法,TIC231控制指标为107~118℃,底温TI226控制指标为140~152℃,而塔操作压力等其它参数对生产影响不大,但调整回流比过程,应先将压力稳定在某一定值。

4.2.2 回流比及蒸汽用量调整

苯塔回流比R/F原控制指标为0.75~1.0,因装置改扩建后,其原料中苯含量由原料的50%降至10%以下,调整回流比前R/F值控制在1.1~1.4,塔底蒸汽用量为6.0t/h,调整后可降至5.2t/h以下。

图4 苯塔T-201工艺流程简图

在保持所有参数不变的情况下,先将灵敏塔盘温度TIC231调至稍高限110~114℃,再将塔底蒸汽用量以50kg/h速度下降,因灵敏塔盘温度最先随蒸汽下降而下降,因回流与灵敏塔盘温度串级调节,回流比也就随之降低了,待回流量稳定后,再进行下一步调整。调整蒸汽过程,始终将压力稳定在某一定值,塔底温不能低于下限140℃,若塔底温低于下限值,应待指标变更后再行试验。

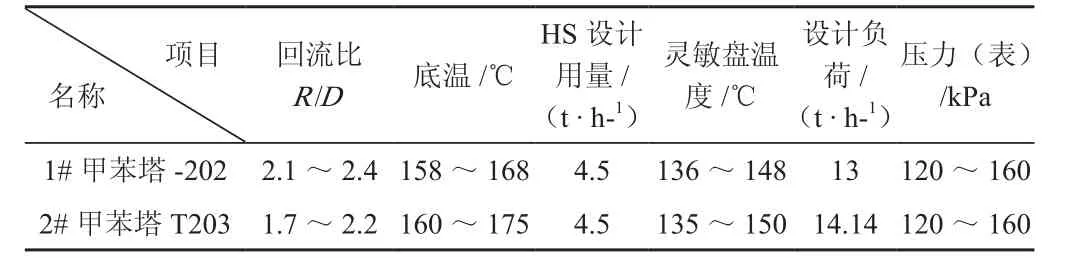

4.3 探索1#、2#甲苯塔T-202、T203最小回流比操作

4.3.1 甲苯塔作用及操作特点

1#、2#甲苯塔均以高压蒸汽为热源,此两塔为并联操作,分离出苯塔底物料中的甲苯产品,塔底物料作为二甲苯塔的原料,甲苯塔不设侧线抽出,工艺流程简图见图5。

图5 甲苯塔工艺流程简图

1#、2#甲苯塔均采用灵敏塔盘温度与回流串级调节的方法,生产中只要进料含非芳不超标,控制好灵敏板与塔底温度,就能保证甲苯产品合格。

4.3.2 回流比及蒸汽用量调整

1#、2#甲苯塔调整过程与苯塔T-201相似,因两塔回流与灵敏塔盘温度均设计为串级调节,在降低塔底蒸汽用量前,先将灵敏塔盘温度稍提高,在缓慢降低蒸汽用量时,因自动串级调节,回流比自动降低,当釜温接近下限值时,根据对甲塔底物料分析结果,验证是否接近最低回流比。注意在调整过程中,始终将压力稳定在某一定值,若塔底温低于下限值,应待指标变更后再行试验。1#、2#甲苯塔工艺控制指标情况见表4,调整回流比前后各参数情况表,见表5。

表4 1#、2#甲苯塔工艺控制指标情况

表5 1#、2#甲苯塔调整回流比前后各参数情况

表5中1#甲苯塔回流比仍偏高,因塔底加热蒸汽降低后,釜温已接近指标下限值,再无下调空间。

4.3.3 平衡1#、2#甲苯塔进料量

实际生产中,当精馏系统进料泵P311达到满载时,此两塔仍无法达到设计负荷生产,相同的进料量1#甲苯塔蒸汽耗量比2#甲苯塔高,若物料以约1︰2比例作为1#、2#甲苯塔进料,则两塔蒸汽耗量达到最低,故日常生产中,应平衡好1#、2#甲苯塔进料量。装置在生产负荷低于90%时间较长时,也可以采用间歇停开甲苯塔的方法,以更大降低能耗。

4.4 探索二甲苯塔T-204最小回流比操作

4.4.1 二甲苯塔作用及操作特点

生产中只要求塔顶二甲苯产品质量符合国标,塔底副产品重芳无质量要求,但必须保证二甲苯产品的收率。T-204工艺流程简图见图6。

图6 T-204工艺流程简图

塔T-204是2013年3月建成投用的,为微正压生产,设计压力控制为120~160kPa(表6),回流比R/D控制为1.7~2.3,塔底蒸汽高压用量为6.0t/h,釜温控制为170~194℃。

4.4.2 根据混二甲苯产品质量要求优化生产

芳烃车间混二甲苯产品执行国家优等品标准,即:馏程137~142.9℃,密度(20℃)860~870kg/m3,酸洗比色、外观均合格等。但二甲苯产品质量标准中没有纯度指标要求,而据“珠三角”二甲苯用户反映,茂名乙烯二甲苯纯度达不到生产高瑞油漆的要求,客户要求二甲苯纯度≥97%。但目前纯度只能保持在≥95%,若要求≥97%,则二甲苯塔T-204生产按设计指标执行,基本可以达到客户要求,但回流比无下调空间,能耗较大,二甲苯收率低。

4.4.3 低回流及低压操作调整

因塔底副产品重芳无质量要求,降低回流量时,控制好塔顶温TICA2004不超标,并保证塔项产品合格前提下,即可达到降低塔底加热蒸汽量的目的。

T-204设计上为微正压生产,靠不间断补入氮气来维持正压生产,否则塔顶会形成负压。因塔顶挥发气体流入空冷器时,由于急冷,液相以较高流速下流,使塔顶形成一定的负压,最低为-50kPa。压力低,物料的挥发度高,操作温度可控制低些,对减少热载体耗量有利,回流比可由原来1.7~2.3降至0.4~1.0,高压蒸汽用量由6.0t/h降至3.5t/h以下,釜温指标保证重芳含二甲苯≤5%即可。二甲苯塔调整前后工艺控制指标情况,见表6:

表6 二甲苯塔调整前后工艺控制指标情况

表6中调整压力后数据为试验值,因压力、温度指标未经变更。

5 效益计算

通过对芳烃装置区内精馏塔系最小回流比的探索,装置高、中压蒸汽耗量下降,节能降耗效果显著,芳烃精馏塔系调整最小回流比前后蒸汽耗量情况见表7。

表7 芳烃精馏塔系调整最小回流比前后蒸汽耗量情况

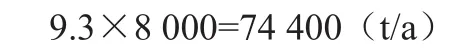

由表7可看出,调整最小回流比后,在装置在满或超负荷生产条件下,可节省高、中压蒸汽总量为9.3t/h,以生产8 000h/a计算,则全年可节约高、中压蒸汽量为:

而高、中压蒸气均价为300元/t,全年可节约能耗费用为:

6 存在问题

1)装置在探索最小回流比阶段,因混炼重整油时有间断,致使负荷及原料组成无法维持稳定,造成回流比及各塔加热蒸汽量不稳定,在高负荷及停止混炼重整油条件下生产,能耗会更优化。

2)虽然停止混炼重整油对降低装置能耗有利,但却造成装置原料不足,若装置长期处于低负荷下生产,能耗也将增大。

3)探索最小回流比后,因部分压力、温度等参数低于工艺指标,未经变更,目前未完全实施,经济效益未显著。

[1]李淑培.石油加工工艺学[M].(上、中册)北京:中国石化出版社,1991.

Exploring the Aromatics Rectification Tower is the Minimum Reflux Ratio Efficiency Improvement

Li Jian-rui

Under the premise of separation requirements to meet,explore petroleum-based chemical fractionator minimum reflux ratio,reduce energy consumption is to achieve the most efficient operation of one of the ways.Distillation column at a feed load,composition,temperature and pressure in certain operating conditions,by gradually reducing the overhead traffic back to reduce the amount of heating steam bottoms so as to achieve the purpose of saving efficiency.

fractionator system;the minimum reflux ratio;saving efficiency

TE624

A

1003–6490(2016)04–0095–03

2016–04–15

李剑锐(1970—),男,广东茂名人,助理工程师,主要从事石油化工方面工作。