基于响应面法的TA15钛合金显微组织预报和优化

李 萍,丁永根,姚彭彭,薛克敏

基于响应面法的TA15钛合金显微组织预报和优化

李 萍1,丁永根1,姚彭彭2,薛克敏1

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;

2. 上海大众汽车有限公司宁波分公司,宁波 315000)

对在不同参数下热变形后水冷的TA15合金进行800 ℃保温1 h的真空退火热处理,借助于电子背散射衍射(EBSD)技术,分析热变形参数对TA15合金退火显微组织的影响。针对TA15合金热加工工艺参数与显微组织特征参数之间高度复杂的非线性关系,提出利用响应面法建立二者之间的量化模型,给出表征工艺参数与显微组织特征参数之间的响应面函数。同时,对响应面模型进行多目标可视化优化,获得最优工艺参数范围:变形温度为950 ℃,应变速率为0.063~0.1 s-1,变形量为0.4~0.6时可以获得具有优异综合力学性能的三态组织;变形温度为1000 ℃,应变速率为0.1~0.316 s-1,变形量为0.2~0.45时可以获得具有高损伤容限性的片层组织。

TA15合金;退火热处理;响应面法;优化;三态组织

TA15(Ti-6Al-2Zr-1Mo-1V)合金是一种近α型钛合金,具有中等的室温和高温强度、较高的抗蠕变性及良好的热加工性和可焊性,被作为重要的结构材料广泛应用于航空航天领域[1-2]。但是,随着国际航空材料的设计概念由单纯的静强度设计向现代的损伤容限设计准则转变,解决强度-塑性-损伤容限性能的相互匹配,则成为TA15合金在损伤容限设计准则下实际应用中需要考虑的重要问题之一[3]。为充分挖掘 TA15合金的力学潜能,不仅需要对钛合金显微组织进行定性分析,而且还要通过工艺参数-显微组织-力学性能之间精确的定量关系模型,对 TA15合金显微组织-力学性能进行精确预测和工艺参数优化[4-7]。鉴于常规优化算法如回归法、粒子群算法、人工神经网络、遗传算法等存在数据处理量大、编程困难、通用性收敛性差、不能结合相关理论进行机理解释等问题,相关学 者[8-11]开 始 将 响 应 面 法 (Response surface methodology,简称RSM)这一先进的优化算法引入材料学研究中。

本文作者对热变形及退火热处理后的TA15合金显微组织进行定性分析,分析了工艺参数对TA15合金退火显微组织的影响;基于响应面法建立了工艺参数和显微组织特征参数的预测模型,深入分析了工艺参数对显微组织特征参数的交互影响规律;采用多目标可视化优化方法,获得了科学合理的工艺参数范围,为获得具有优异综合力学性能的三态组织和具有高损伤容限性的片层组织提供可靠有效的参考依据。

1 实验

本实验中材料为北京航空材料研究院提供的d300 mmTA15钛合金棒材,其化学成分(质量分数,%)为:6.78Al,2.00Zr,1.70Mo,2.31V,余量为Ti及微量杂质元素。利用Q2000型差热扫描量热仪确定TA15钛合金的相变点为 995 ℃,在Gleeble-3500型热模拟实验机上进行恒应变速率等温压缩实验,试样尺寸为d10 mm×15 mm,变形温度为900~1050 ℃, 间隔50 ℃,应变速率为1、0.1、0.01 s-1,变形程度为40%、60%,热变形后立即水冷淬火,并进行800 ℃保温1 h的真空退火热处理,随后将试样进行空冷。退火试样经腐蚀处理后采用 MR5000型金相显微镜进行显微组织观察,采用 JSM-7001F型场发射扫描电镜进行EBSD实验。

不同参数下变形的TA15合金退火后可以获得双态组织和片层组织这两种典型的显微组织,参考相关文献[7, 12-14],确定强烈影响这两种显微组织力学性能的显微组织特征参数各有3个:双态组织显微组织特征参数为等轴α相体积分数(Veα)、片层α相体积分数(Vlα)和等轴α相直径(Deα);片层组织显微组织特征参数为原始β晶粒尺寸(Sβ)、片层厚度(Tβ)和片层长宽比(Aβ)。采用 Image-Pro-Plus图像处理和统计分析软件,对不同变形条件下退火TA15合金显微组织照片依次经过“阴影扣除→图像增强→去噪点→阈值化→去除颗粒点→图像分割→计算统计”处理,即可获得相应的显微组织特征参数。

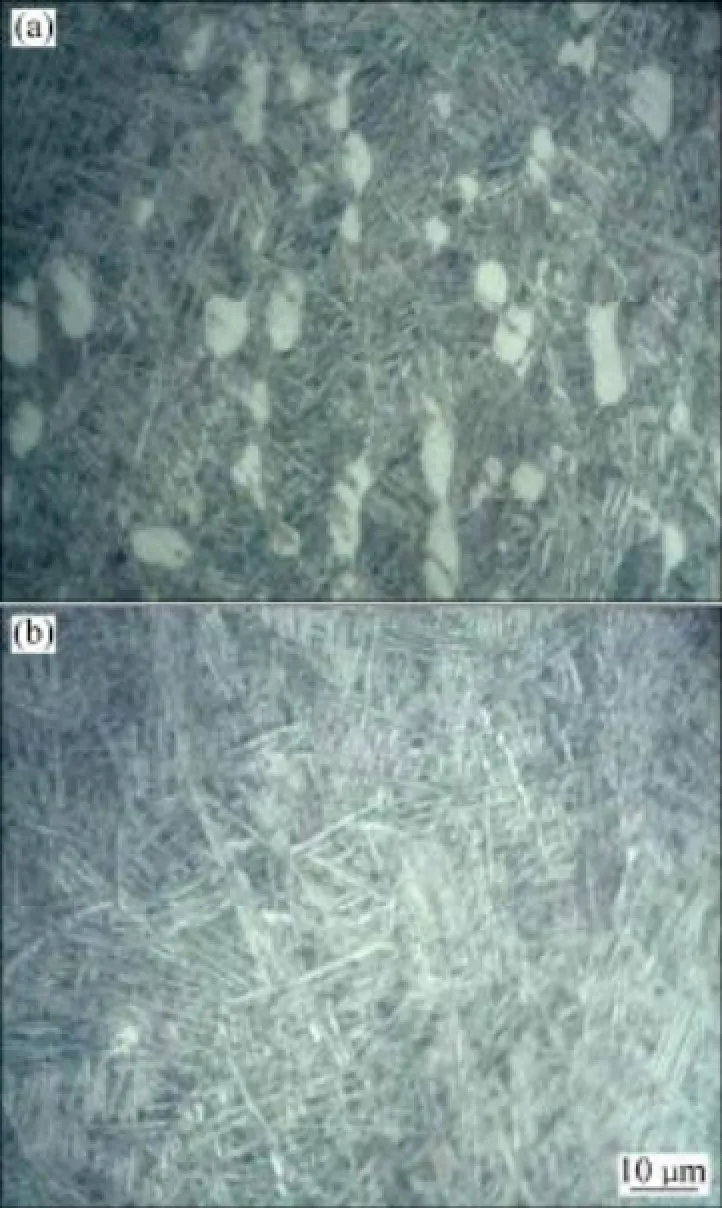

图1 TA15合金原始显微组织和不同变形条件下退火后的EBSD显微组织(ε=60%)Fig. 1 Microstructure of initial material (a) and annealed TA15 titanium alloy at different deformation conditions (ε=60%) ((b)-(c)): (b) t=950℃, ε˙=1 s-1; (c) t=950 ℃, ε˙=0.01 s-1; (d) t=1050 ℃, ε˙=0.01 s-1

2 变形 TA15合金退火后显微组织分析

TA15合金原始显微组织和不同变形条件下退火后的显微组织如图 1所示,可以看到原始组织(见图1(a))由绝大部分的等轴α相、部分片状α相以及少量晶间β相组成。在α+β两相区热变形条件为(950 ℃,1 s-1)下变形的TA15合金,退火后显微组织(见图1(b))中等轴α相和片状α相均出现了长大粗化现象,同时局部区域还出现了少量的细小等轴α晶粒。这是由于较高的变形温度以及较大的变形程度(ε=60%)为相界面的迁移运动提供了足够高的能量,使得等轴α相颗粒能突破能垒限制从而吞并周围相对较小的 α相颗粒,使等轴α相数目减少而体积增大,同时片状α相则会因变形时间的增加而长大变粗。TA15合金在热变形过程中由于动态再结晶会产生细小的等轴 α晶粒,同时部分长宽比较小的针片状α相由于球化作用加强,也会形成细小的 α晶粒。在(950℃,0.01 s-1)下变形的TA15合金(见图1(c)),由于变形速率降低,变形过程时间增加,原始组织中细长的片状α相变成粗大的弯曲板条状α相,片层厚度增加,同时等轴α相的含量减少,体积分数(Veα)降低。这是由于在高温变形条件下,变形热以及变形时间的增加促进了α→β相变发生,导致α相的含量减少,而细长的片状α相则有充分的时间长大变粗。因此,在(α+β)两相区温度下(950 ℃),随着应变速率降低,等轴α相含量减少,体积分数(Veα)会降低,片状α相会长大变粗,片层厚度(Tβ)增加。

在β单相区热变形条件为(1050 ℃,0.01 s-1)下变形的TA15合金,退火后的显微组织(见图1(d))主要由片状α相和β转变组织构成,同时还有少量的等轴α晶粒。在1050 ℃的变形条件下,原始组织中的等轴α相全部转变成β相,形成单一的β组织。在较低的应变速率(0.01 s-1)下,变形时间增加,晶界可以进行较为充分的迁移,同时由于α相全部转变成β相,晶界处粗大的α相对原始β晶粒长大的阻碍作用消失,片状α相和原始β晶粒的长大将不受约束,因此在低应变速率下原始β晶粒平均尺寸(Sβ)和片层厚度(Tβ)往往较大。

综上所述,TA15合金在950 ℃低应变速率(0.01 s-1)下,退火后显微组织中片状α相变成粗大的弯曲板条状α相,片层厚度增加,同时等轴α相的含量减少;在950 ℃高应变速率(1 s-1)下,退火后显微组织中等轴α相数目减少体积增大,片状α相出现了长大粗化现象,同时有少量再结晶α晶粒出现;在1050 ℃低应变速率(0.01 s-1)下,退火后显微组织中原始β晶粒尺寸、片层厚度均增大。

3 响应面模型建立与可视化优化

3.1 响应面模型构建及精度评估

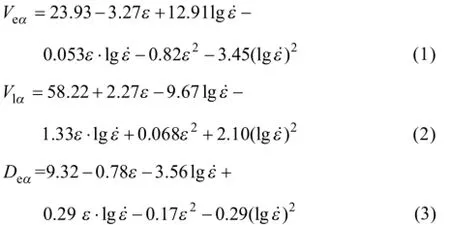

响应面法是一种可视化优化算法,它将体系的响应度作为一个或多个自变量的函数,运用图形技术将这种函数关系显示出来,然后通过响应曲面和等高线图分析,获得响应值随各因素变化的规律以及最优化参数区域[15]。以950 ℃下双态组织显微组织特征参数和 1050 ℃下片层组织显微组织特征参数的回归分析为例,采用 Quadratic(完全二次多项式)拟合模型,构建的二次响应面模型如下。

950 ℃下双态组织显微组织特征参数响应面模型:

1050 ℃下片层组织显微组织特征参数响应面模型:

结合相关RSM文献[16-18]对模型的精度分析,以950 ℃条件下等轴α相二次响应面模型为例,方差分析结果表明,模型项的显著性检验值 P<0.0001,说明响应值Veα与自变量ε和lgε˙之间的回归关系是极显著的,方程具有统计学意义,能用于数据模型的参数优化与预测分析。自变量(ε和lgε˙)一次项的P值也都小于 0.05,表明各项对 Veα的影响显著。实验值和预测值的对比如图2所示,它们能够直观分析模型的精度,从图2中可以看出,模型预测值和实验值分布在同一直线上,说明模型的拟合精度较高,预测能力较强,可以采用该响应面模型进行预测和优化。

表1 二次响应面模型的ANOVA表(950 ℃条件下Veα)Table 1 ANOVA table of quadratic response surface model

图2 模型拟合精度图Fig. 2 Schematic diagram of model accuracy analysis

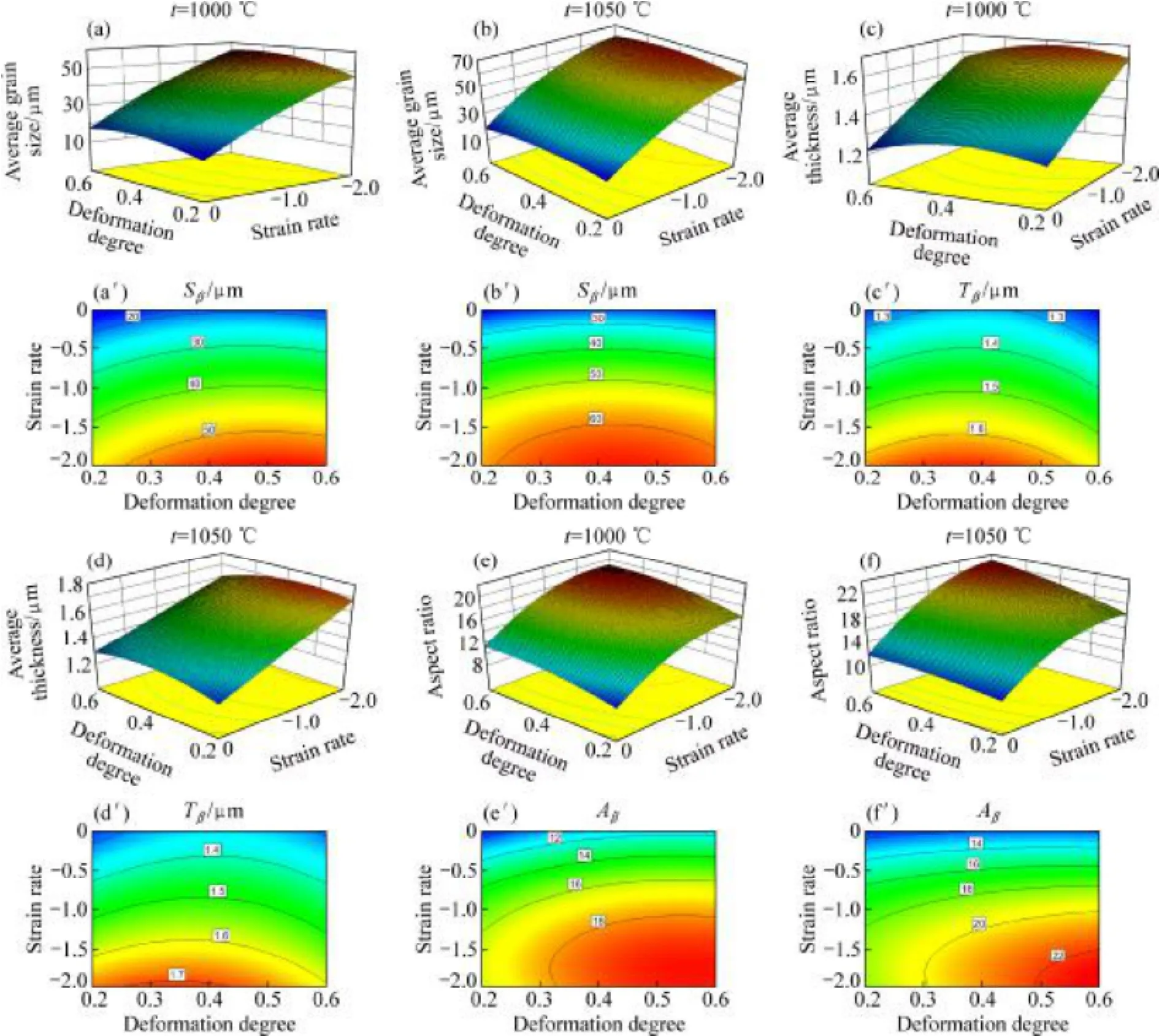

3.2 响应曲面及等高线图的图解分析

(α+β)两相区变形温度(900 ℃、950 ℃)下,热变形参数与显微组织特征参数之间的响应面模型及其等高线图如图3所示。可以看出,等轴α相体积分数(Veα)和等轴α相直径(Deα)随着应变速率的提高而增大,随着变形量和变形温度的增加而减小;片层α相体积分数(Vlα)的变化规律则正好相反。这是由于较高的变形温度更有利于α→β相变的发生,较大的变形量和较低的应变速率则能提高α→β相变的程度,在热力的综合作用下,变形水冷后使得等轴α相体积分数和等轴α相直径减小。分析各因素的影响规律发现,变形温度和应变速率对显微组织特征参数的影响较为显著,而变形量的影响较弱。

图3 双态组织显微组织特征参数与热变形参数之间的响应面模型和等高线图Fig. 3 Response surface model and contour map between duplex-microstructure characteristic parameters and hot deformation parameters: (a), (b) Volume fraction of equiaxed α phase (Veα); (c), (d) Volume fraction of lamellar α phase (Vlα); (e), (f) Diameter of equiaxed α phase (Deα)

β单相区变形温度(1000 ℃,1050 ℃)下,热变形参数与显微组织特征参数之间的响应面模型及其等高线图如图4所示。可以看出,原始β晶粒的平均尺寸(Sβ)和片层厚度(Tβ)随着应变速率的提高而减小,随着变形温度的升高而增大。这是由于在β单相区变形温度下,原始组织全部转变为β组织,随着应变速率提高,变形时间缩短,相界面来不及迁移促使晶粒长大,因此原始β晶粒的平均尺寸(Sβ)和片层厚度(Tβ)随着应变速率的提高而减小。变形温度升高会促进原子扩散速率增加,促进相界面迁移,因此随着变形温度的升高,原始β晶粒的平均尺寸(Sβ)和片层厚度(Tβ)会增大。变形量对Sβ和Tβ的影响规律呈现明显的“脊线”特征,即随着变形量的增加 Sβ和 Tβ呈现先增大后减小的变化趋势。这是由于较大的变形量会导致变形时间增大,β晶粒内部细长的片状α相和原始β晶粒会进一步长大,当变形量达到一定程度,片状α相会刺破原始β相晶界导致β晶粒破碎,从而导致原始β晶粒的平均尺寸(Sβ)减小。同时取向不同的片状α相交错在一起形成“网篮组织”,片状α相这种相互交错的格局会阻碍片状 α相进一步长大。片层长宽比(Aβ)随着变形温度和变形量的升高而增大,随应变速率的提高而减小。综合分析各因素的影响规律发现,变形温度和应变速率对显微组织特征参数的影响较为显著,而变形量的影响较弱,但随着应变速率的降低,变形量对显微组织特征参数的影响略有增强。较高的变形温度和较低应变速率都能明显促进β晶粒的长大粗化和片层的增厚伸长,这将明显降低钛合金的静态力学性能和损伤容限性。

图4 片层组织显微组织特征参数与热变形参数之间的响应面模型和等高线图Fig. 4 Response surface model and contour map between lamellar microstructure and hot deformation parameters: (a), (b) Average size of original β grains (Sβ); (c), (d) Average thickness of lamellar microstructures (Tβ); (e), (f) aspect ratio (Aβ)

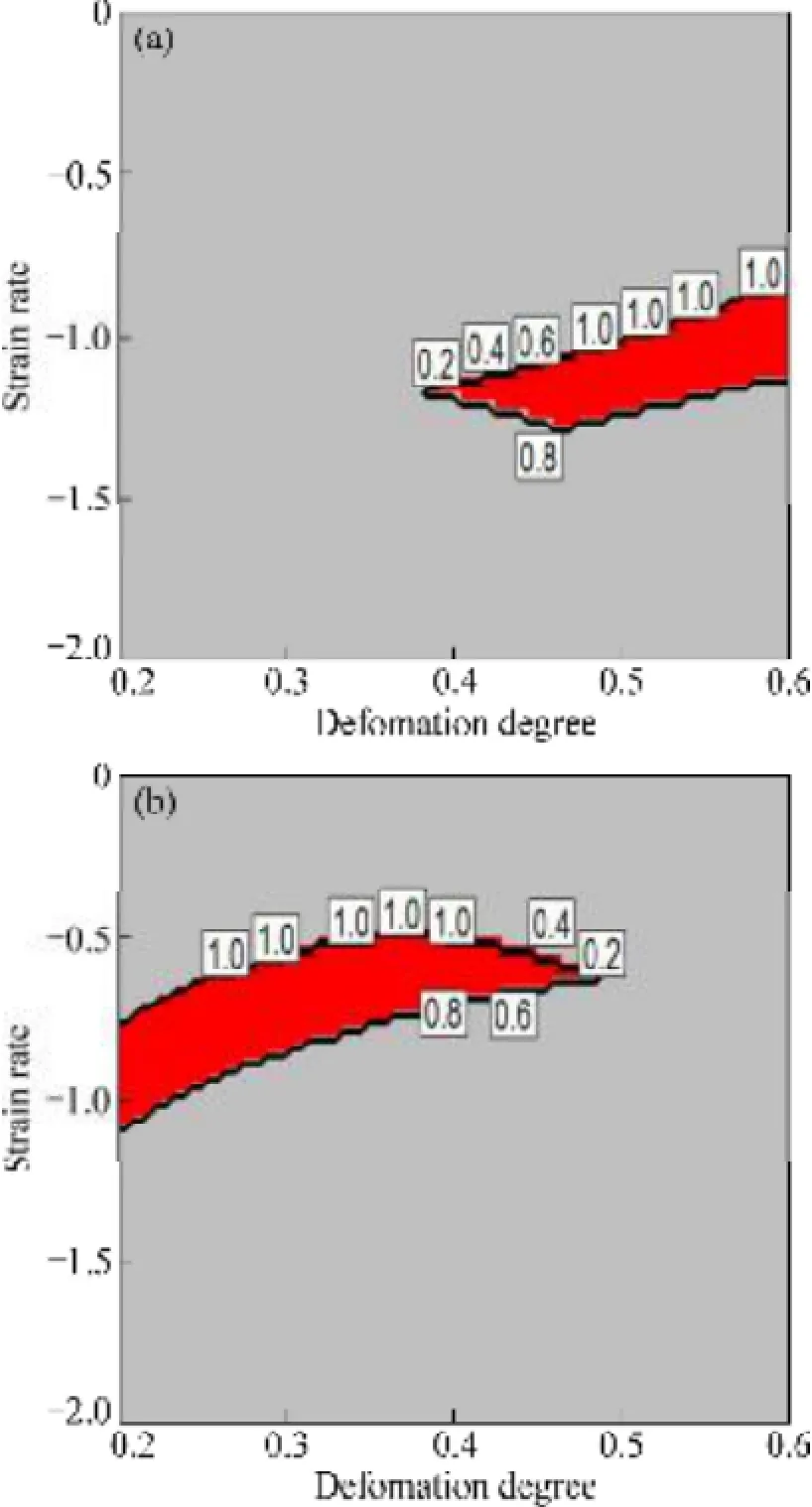

3.3 多目标可视化优化及验证

研究表明,由等轴α相(20%)、片状α相(50%~60%)和β转变基体组成的多层次结构,即三态组织,它具有良好综合力学性能,而片层组织具有高损伤容限性。确定三态组织和片层组织中各种形态组织的最优数量范围和尺寸如表2所列。利用Design-Expert软件的优化功能,可以直观获得最优的工艺参数范围(见图5中红色阴影区域):变形温度为 950 ℃,应变速率为0.063~0.1 s-1,变形量0.4~0.6时可以获得三态组织;变形温度为1000 ℃,应变速率为0.1~0.316 s-1,变形量为0.2~0.45时可以获得具有高损伤容限性的片层组织。因此,在(α+β)两相区温度条件下变形时,变形量应该略高一些,降低等轴α相的含量,而在β单相区温度条件下,变形量尽量低一些,防止显微组织过分长大粗化。

在优化工艺参数下获得的三态组织和片层组织显微组织照片如图6所示。三态组织中等轴α相的体积分数为22.17%,片层状α相的体积分数为58.34%,等轴α相的平均直径为9.02 μm,并且等轴α相尺寸均匀分布合理;片层组织中原始β晶粒的平均尺寸为31.19 μm,并且原始β晶粒大小均匀,片层厚度为1.47 μm,长宽比为 14.93。经验证发现,优化工艺参数条件下获得的显微组织均符合具有良好综合力学性能的三态组织和具有高损伤容限性的片层组织显微特征参数范围的要求,说明基于响应面法不仅可以建立TA15钛合金工艺参数与显微组织特征参数之间精确的响应面模型,还可以根据可视化优化结果,获得最优工艺参数范围,用以指导钛合金加工工艺方案制定和组织性能优化。

表2 钛合金最优显微组织特征参数[13, 19-21]Table 2 Optimal microstructure characteristic parameters of titanium alloy[13, 19-21]

图5 不同温度下多目标可视化优化结果Fig. 5 Visualization of multi-objective optimization results at different temperatures: (a) t=950 ℃; (b) t=1000 ℃

图6 不同优化工艺参数条件下的显微组织Fig. 6 Microstructures of tri-modal microstruc- tures (a) and lamellar microstructures (b) under optimum process parameters: (a) t=950 ℃, ε˙=0.1 s-1, ε=0.6; (b) t=1000 ℃, ε˙=0.1 s-1,ε=0.4

4 结论

1) 热变形TA15合金退火显微组织分析发现,在950 ℃低应变速率(0.01 s-1)下,退火后显微组织中片状α相变成粗大的弯曲板条状α相,片层厚度增加,同时等轴α相的含量减少;在950 ℃高应变速率(1 s-1)下,退火后显微组织中等轴α相数目减少体积增大,片状α相出现了长大粗化现象,同时有少量再结晶α晶粒出现;在1050 ℃低应变速率(0.01 s-1)下,退火后显微组织中原始β晶粒、片层厚度均增大。

2) 针对 TA15 合金热变形参数与显微组织特征参数之间高度复杂的非线性关系,采用响应面法可以建立两者之间精确的预测模型,采用该模型可以进行显微组织预测和工艺参数优化分析。

3) 响应面函数多目标可视化优化结果表明,变形温度为950 ℃,应变速率为0.063~0.1 s-1,变形量为0.4~0.6时可以获得具有优异综合力学性能的三态组织;变形温度为1000 ℃,应变速率为0.1~0.316 s-1,变形量为0.2~0.45时可以获得具有高损伤容限性的片层组织。

REFERENCES

[1]FAN Xiao-guang, YANG He, GAO Peng-fei. Deformation behavior and microstructure evolution in multistage hot working of TA15 titanium alloy: On the role of recrystallization[J]. Journal of Materias Science, 2011, 46: 6018-6028.

[2]QUAN Guo-zheng, WANG Yang, YU Chun tang, ZHOU Jie. Hot workability characteristics of as-cast titanium alloy Ti-6Al-2Zr-1Mo-1V: A study using processing map[J]. Materials Science and Engineering A, 2013, 564: 46-56.

[3]欧阳得来, 鲁世强, 崔 霞, 王克鲁, 吴 超. 不同应变速率下TA15钛合金β形变过程中动态再结晶行为[J]. 稀有金属材料与工程, 2011, 40(2): 325-330. OUYANG De-lai, LU Shi-qiang, CUI Xia, WANG Ke-lu, WU Chao. Dynamic recrystallization of titanium alloy TA15 during β hot process at different strain rates[J]. Rare Metal Materials and Engineering,2011. 40(2): 325-330.

[4]梅文佳, 杨 合, 樊晓光. 多道次热循环条件下TA15钛合金组织形态的定量研究[J]. 塑性工程学报, 2014, 21(4): 79-86. MEI Wen-jia,YANG He,FAN Xiao-guang. Quantitative analysis of the microstructure under multi-pass thermal cycle of TA15 titanium alloy[J]. Journal of Plasticity Engineering, 2014,21(4): 79-86.

[5]王凯旋, 曾卫东, 邵一涛, 赵永庆, 周义刚. 基于体视学原理的钛合金显微组织定量分析[J]. 稀有金属材料与工程, 2009,38(3): 398-403. WANG Kai-xuan, ZENG Wei-dong, SHAO Yi-tao, ZHAO Yong-qing, ZHOU Yi-gang. Quantification of microstructural features in titanium alloys based on stereology[J]. Rare Metal Materials and Engineering, 2009, 38(3): 398-403.

[6]曾卫东, 王凯旋, 赵永庆, 周建华, 王晓英, 徐 斌, 周义刚. (α+β) 两相钛合金显微组织的定量分析和表征[J]. 中国有色金属学报, 2010, 20(1): 505-509. ZENG Wei-dong, WANG Kai-xuan, ZHAO Yong-qing, ZHOU Jian-hua, WANG Xiao-ying, XU Bin, ZHOU Yi-gang. Quantification of microstructural features in (α+β) titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 2010,20(1): 505-509.

[7]王凯旋, 曾卫东, 赵永庆, 周义刚. 钛合金显微组织与性能定量关系的模型[J]. 稀有金属材料与工程, 2011, 40(5): 784-787. WANG Kai-xuan, ZENG Wei-dong, ZHAO Yong-qing, ZHOU Yi-gang. Modelling the quantitative correlation between the microstructure and mechanical properties in titanium alloys[J]. Rare Metal Materials and Engineering, 2011, 40(5): 784-787.

[8]MKADDEMA A, BAHLOUL R. Experimental and numerical optimization of the sheet products geometry using response surface methodology[J]. Journal of Materials Processing Technology, 2007, 189: 441-449.

[9]ACHERJEE B, KUAR A S, MITRA S, MISRA D. Modeling and analysis of simultaneous laser transmission welding of polycarbonates using an FEM and RSM combined approach[J]. Optics & Laser Technology, 2012, 44: 995-1006.

[10]INGARAO G, Di LORENZO R, MICARI F. Analysis of stamping performances of dual phase steels a multi objective approach to reduce spring-back and thinning failure[J]. Materials and Design, 2009, 30: 4421-4433.

[11]LIU Wei, YANG Yu-ying, XING Zhong-wen. Springback control of sheet metal forming based on the response surface method and multi-objective genetic algorithm[J]. Materials Science and Engineering A, 2009, 499: 325-328.

[12]张旺峰, 曹春晓, 李兴无, 马济民, 朱知寿. 钛合金组织特征参数与拉伸性能预测[J]. 稀有金属材料与工程, 2009, 38(6): 972-975. ZHANG Wang-feng, CAO Chun-xiao, LI Xing-wu, MA Ji-min,ZHU Zhi-shou. The structure parameters and mechanical properties prediction for titanium alloy[J]. Rare Metal Materials and Engineering, 2009, 38(6): 972-975.

[13]杨 合, 孙志超, 樊晓光, 高鹏飞, 武 川. 钛合金大型复杂构件等温局部加载近 β锻造组织控制研究进展[J]. 航空材料学报, 2014, 34(4): 72-82. YANG He, SUN Zhi-chao, FAN Xiao-guang, GAO Peng-fei,WU Chuan. Advances in microstructure control during isothermal forming of Ti-alloy large complex components by near β local forging[J]. Journal of Aeronautical Materials, 2014,34(4):72-82.

[14]王 杨, 曾卫东, 马 雄, 周建华, 王晓英, 王 腾. BT25钛合金在两相区变形过程中的显微组织定量分析[J]. 中国有色金属学报, 2013, 23(7): 1861-1865. WANG Yang, ZENG Wei-dong, MA Xiong, ZHOU Jian-hua,WANG Xiao-ying,WANG Teng. Quantitative metallography analysis of microstructure of BT25 titanium alloy deformed in two-phase field[J]. The Chinese Journal of Nonferrous Metals,2013, 23(7): 1861-1865.

[15]杨艳慧, 刘 东, 贺子延, 罗子健. 基于响应面法(RSM) 的锻造预成形多目标优化设计[J]. 稀有金属材料与工程, 2009,38(6): 1019-1024. YANG Yan-hui, LIU Dong, HE Zi-yan, LUO Zi-jian. Multi objective preform optimization using RSM[J]. Rare Metal Materials and Engineering, 2009, 38(6): 1019-1024.

[16]WANG Ji-min, LAN Shen, LI Wen-ke. Numerical simulation and process optimization of an aluminum holding furnace based on response surface methodology and uniform design[J].Energy,2014, 72: 521-535.

[17]SIVAPRAKASAM P, HARIHARAN P, GOWRI S. Modeling and analysis of micro-WEDM process of titanium alloy (Ti-6Al-4V) using response surface approach[J]. Materials and Design, 2009, 30: 4023-4034.

[18]HAMAD A R, ABBOUD J H, SHUAEIB F M, BENYOUNIS K Y. Surface hardening of commercially pure titanium by laser nitriding: Response surface analysis[J]. Advances in Engineering Software, 2010, 41: 674-679.

[19]李赛毅, 文 浩, 雷力明, 张慧儒. TC11合金两相区退火对微观组织与微观织构的影响[J]. 中国有色金属学报, 2012,22(11): 3022-3028. LI Sai-yi, WEN Hao, LEI Li-ming, ZHANG Hui-ru. Effect of annealing in two-phase field on microstructure and microtexture of TC11 alloy[J]. The Chinese Journal of Nonferrous Metals,2012, 22(11): 3022-3028.

[20]GERD L, JAMES C W. 钛[M]. 雷 霆, 杨晓源, 方树铭, 译.北京: 冶金工业出版社, 2011: 27. GERD L, JAMES C W. Titanium[M]. LEI Ting, YANG Xiao-yuan, FANG Shu-min, transl. Beijing: Metallurgical Industry Press, 2011: 27.

[21]赵永庆, 陈永楠, 张学敏, 曾卫东, 王 磊. 钛合金相变及热处理[M]. 长沙: 中南大学出版社, 2012. ZHAO Yong-qing, ZHANG Yong-nan, ZHANG Xue-min,ZENG Wei-dong, WANG Lei. Phase transformation and heat treatment of titanium alloys[M]. Changsha: Central South University Press, 2012.

(编辑 王 超)

Prediction and optimization of TA15 titanium alloy microstructure based on response surface methodology

LI Ping1, DING Yong-gen1, YAO Peng-peng2, XUE Ke-min1

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;

2. Ningbo Branch, Shanghai Volkswagen Automotive Corporation Ltd., Ningbo 315000, China)

TA15 titanium alloy deformed at different parameters was conducted heat treatment at 800 ℃ and kept for 1 h,and at the same time the electron backscattered diffraction (EBSD) technique was applied to analyze the influence of thermal deformation parameters on the microstructure of annealed TA15 titanium alloy. As the result that the highly complex nonlinear relationship between process parameters and microstructure parameters of TA15 titanium alloy, a quantitative prediction model was built based on the response surface methodology (RSM), the response surface function representation of process parameters and microstructure characteristic parameters were obtained. In addition, the optimal process parameters were obtained by multi-objective visualization optimization. The results show that it can be obtained tri-modal microstructure with excellent mechanical properties at 950 ℃, strain rates of 0.063-0.1 s-1, the amount of deformation of 0.4-0.6. However, it can be obtained lamellar structure with high damage tolerance at 1000 ℃, strain rates of 0.1-0.316 s-1, the amount of deformation of 0.2-0.45.

TA15 titanium alloy; heat treatment; RSM; optimization; tri-modal microstructure

Project (51175137) supported by the National Natural Science Foundation of China; Project (NCET-13-0765) supported by the New Century Excellent Talent in University, China

date: 2015-06-25; Accepted date: 2016-01-17

LI Ping; Tel: +86-551-62901368; E-mail: li_ping@hfut.edu.cn

1004-0609(2016)-05-1019-08

TG146.2

A

国家自然科学基金资助项目(51175137);教育部新世纪优秀人才支持计划(NCET-13-0765)

2015-06-25;

2016-01-17

李 萍,教授,博士;电话:0551-62901368;E-mail:li_ping@hfut.edu.cn