铝/铜电子束焊接头的显微组织与力学性能

郑 森,程东海,陈益平,胡德安(南昌航空大学 航空制造与工程学院,南昌 330063)

铝/铜电子束焊接头的显微组织与力学性能

郑 森,程东海,陈益平,胡德安

(南昌航空大学 航空制造与工程学院,南昌 330063)

采用对接方式对2 mm厚的T2紫铜板和2 mm厚的2A16铝合金板进行真空电子束焊。通过力学拉伸研究焊接速度、电子束流、扫描幅值对接头力学性能的影响,通过电镜扫描观察接头的显微组织形貌。结果表明:接头抗拉强度随着焊接速度、电子束流、扫描幅值的增大均呈先增大后减小的趋势;当焊接速度为1800 mm/min,电子束流为62 mA,扫描幅值为0.8 mm时抗拉强度达到最大值71 MPa。电子束流固有的冲击搅拌作用和其O型扫描作用对熔池中心组织有细化作用,会促进等轴块状相的生成,抑制组织的棒状生长。在熔池中心,各相的分布均匀,白色的网状化合物Al2Cu相遍布熔池中,暗灰色的Al相呈等轴块状被包裹在网状相的内部;靠铝侧热影响区相呈短棒状,紧靠铜侧的化合物层为Al2Cu层。

紫铜;铝合金;电子束焊;力学性能;显微组织

随着现代工业科技的发展进步,对各类工程构件的性能提出了更高更苛刻的要求,尽可能降低金属材料的消耗量,减轻结构质量,节约成本已成为未来经济发展的关键问题之一。异种材料的连接技术可以充分发挥不同材料的优势性能,降低结构整体设计制造成本,实现构件的结构功能一体化。铝和铜都具有延展性能好、耐蚀性好、导热导电性能好等优点,而铜为稀缺金属,属于战略资源,价格昂贵,实现铝/铜异种材料的有效连接能充分发挥两种材料的固有性能,对汽车、航空航天等现代工业构件的轻量化设计、节能减排有着重要的积极意义[1-3]。

铝铜两种材料在物理、化学性能上有较大的差异,在焊接过程中易产生脆性金属间化合物、裂纹、氧化物、气孔、热应力等问题,使得焊接接头强度不高。目前,铝/铜异种材料焊接方法主要是涉及在搅拌摩擦焊、TIG焊、电阻点焊、超声波焊、真空扩散焊、钎焊上[4-15]。对熔焊而言,在焊接过程中因铝和铜的熔点相差较大,往往铝熔化了而铜还处于固态,易形成未熔合和夹杂,焊接难度较大。铝的热膨胀系数大,而弹性系数小,焊后变形就较大,要求使用热量集中的电源。电子束焊能量集中,能量密度特别高,焊缝熔深大、熔宽小,比较适合于铝铜焊接。然而,目前关于铝/铜异种材料真空电子束焊的研究报道并不多见。因此,本文作者拟以铝/铜电子束焊为研究对象,对其焊接接头的力学性能和组织进行分析和研究。

1 实验

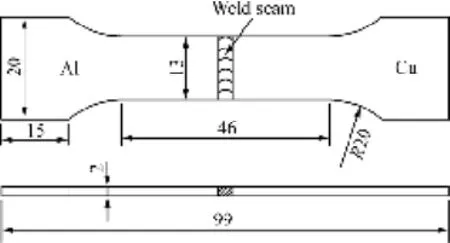

本试验中采用2 mm厚的T2紫铜和2 mm厚的2A16铝合金进行电子束焊接。将两种材料均加工成几何尺寸为150 mm×80 mm的板材,采用对接的焊接方式,电子束扫描方式采用O型扫描。经过前期的试焊发现,将电子束偏向铝合金侧偏移距离为 0.1 mm时才能获得完整的接头,因而整个焊接过程将电子束偏向铝合金距离设置为0.1 mm不变。焊后将试样加工成如图1所示的标准尺寸。

图1 拉伸试样示意图Fig. 1 Schematic diagram of tensile sample (Unit: mm)

采用WDW4504型试验机对不同参数下的试样进行拉伸试验,拉伸速度设为1 mm/min,以获得其搭接接头的抗拉强度。选择最佳工艺参数下的试样,在沿垂直焊缝的方向截取观察试样,经研磨抛光腐蚀后,通过扫描电镜对焊接接头的显微组织进行观察分析。

2 结果与分析

2.1 接头的力学性能

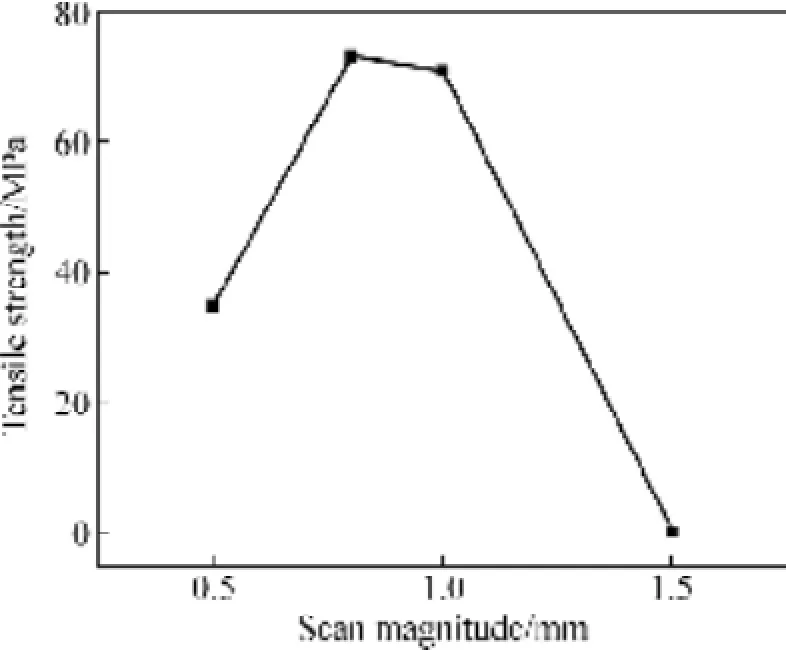

图2所示为扫描幅值对接头抗拉强度的影响。由图2可知,当焊接速度固定为1800 mm/min,电子束流固定为62 mA时,接头抗拉强度随着扫描幅值的增大呈现先增大后减小的趋势,在扫描幅值为 0.8 mm时获得的接头抗拉强度最高,为71 MPa。当电子束的扫描幅值为0.5 mm时接头的力学性能很低,仅为35 MPa;而当电子束的扫描幅值增大到1.5 mm时,焊接在铝侧焊穿,未能获得焊接接头(在图2中以0 MPa表示)。当扫描幅值偏小时,电子束在熔池上方的作用面积偏小,在相同的焊接速度和电子束流的条件下使得此时单位面积上的热输入量偏大,母材及熔池的晶粒因为热作用充分而变得粗大,Cu原子和Al原子在温度的作用下扩散剧烈,朝着各自浓度梯度减小的方向扩散,在相同时间内产生的金属间化合物偏多,使得接头的力学性能下降。随着扫描幅值的增大,电子束在熔池上方的作用面积增大,热量开始有适当分散,在相同条件下单位面积上的热输入量减小,母材以及熔池的晶粒粗大情况减轻,界面处产生的金属间化合物在厚度上减小,使得接头的力学性能上升。当扫描幅值继续增加时,单位面积上的热量减少的更多,界面处的金属间化合物含量变得更少,没有铺全整个接头的母材界面,从而使得接头抗拉强度减小。当幅值增加到1.5 mm时,因热量不够,接头未焊透。

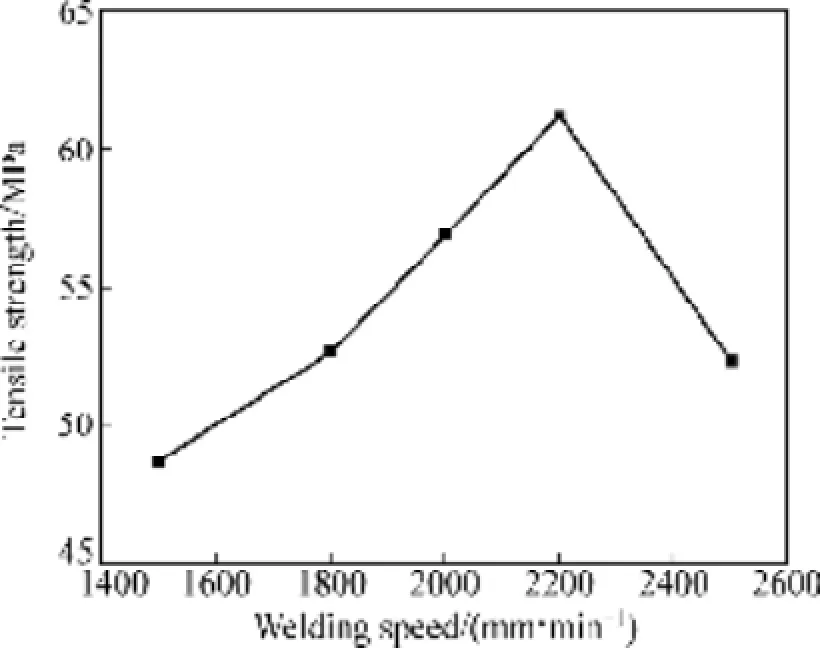

图3所示为焊接速度对接头抗拉强度的影响。由图3可知,当电子束流固定为60 mA、焊接速度为1800 mm/min时,接头抗拉强度随着扫描幅值的增大呈现先增大后减小的趋势,在焊接速度为2200 mm/min时获得的接头抗拉强度最高,为61 MPa。当焊接速度偏小时,在单位面积内获得的热输入量偏大,母材及熔池的晶粒因为热作用多时间充分而变得粗大,原子扩散剧烈,产生的金属间化合物含量偏多,脆性增加,使得接头的力学性能不高。随着焊接速度的增加,单位面积上获得的热输入量减小,产生的金属间化合物的含量减小,脆性减小,接头强度开始增加。当速度增大到2500 mm/min时,单位面积上的热作用减小,Cu原子和Al原子向两侧扩散的量减小,接头的金属间化合物没有铺满整个铜铝的横向界面,使得力学性能开始下降。

图2 扫描幅值对接头抗拉强度的影响Fig. 2 Influence of scan magnitude on joint tensile strength

图3 焊接速度对接头抗拉强度的影响Fig. 3 Influence of welding speed on joint tensile strength

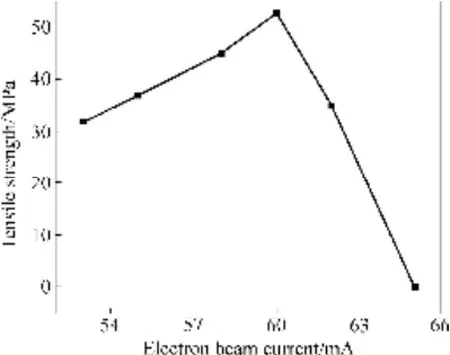

图4所示为电子束流对接头抗拉强度的影响。由图4可知的,当固定焊接速度为1800 mm/min,扫描幅值为0.5 mm时,接头抗拉强度随着电子束流的增大呈现先增大后减小的趋势,在焊接电子束流为 60 mA时获得的接头强度最高值53 MPa。当电子束流偏小时,在相同的焊接速度和扫描幅值下,单位面积上焊接输入的热能量偏小,由于Cu的熔点比较高,Al的熔点比较低,Al先于Cu熔化,而Cu熔化量很少,此时主要是Al向着Cu侧扩散,在与Cu原子相遇时发生反应生成金属间化合物,因其反应接触的量偏少,接头主要由Al液铺展在Cu侧上,依靠粘着力和少量的金属间化合物使得铝和铜连接在一起,因而力学性能较低。当电子束流增大时,在相同条件下单位面积上输入热能量增大,Cu侧母材熔化量逐渐增大,在较高温度和较长时间的热作用下,Cu原子和Al原子的扩散变得剧烈且充分,生成的金属间化合物则会逐渐增多,铝铜接头的连接则由Al在铜侧上的铺展逐渐向全面生成金属间化合物过渡,在横向上慢慢占据整个接头的界面,接头力学性能逐渐增强。当电子束流继续增大时,生成的金属间化合物在含量上和厚度上增多,接头的脆性增加,同时在较大的热输入下,母材和熔池的晶粒变得粗大,使得接头的力学性能下降。当电子束流增加到65 mA时,由于热输入过大,接头焊穿,未能获得焊接接头,在图4中以0 MPa表示。

2.2 显微组织

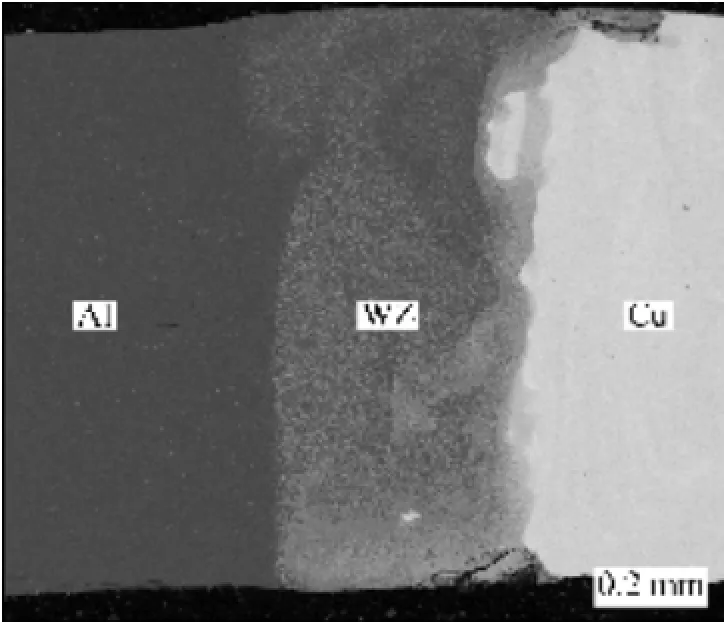

图5所示为在最佳工艺参数(电子束流为62 mA,焊接速度为1800 mm/min,扫面幅值为0.8 mm,扫描频率为1000 Hz)下接头的宏观形貌。图5中灰暗色的为铝母材侧,亮白的为铜母材侧。中间白灰相交的为熔池中心。从图5中可以看出,Al和Cu在熔池中混合的较为均匀,遍布金属间化合物。

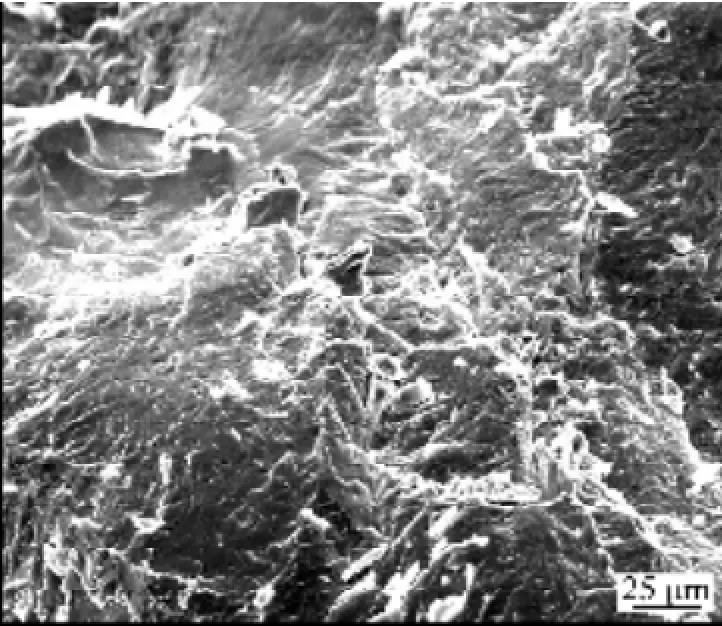

图6所示为图5接头的断口形貌。由图6断口形貌可知,接头断口表面分布着许多亮白色的较为均匀细致的撕裂棱,撕裂方向一致,在撕裂棱边缘分布着少量大小不一的韧窝,撕裂棱有塑性变形的特征。断口微观形态呈现河流花样,但其河流短而不连续,并能观察到较多的撕裂岭特征。裂纹扩展到缺陷处就会发生脆性断裂,一旦裂纹经过缺陷后,又将恢复韧性断裂,断裂方式为韧脆混合型断裂。

图4 电子束流对接头抗拉强度的影响Fig. 4 Influence of electron beam on joint tensile strength

图5 接头宏观形貌Fig. 5 Macro-morphology of joint

图6 接头断口形貌Fig. 6 Fracture morphology of joint

图7所示为靠近Al侧的显微组织形貌。从图7可以看出,靠近铝侧母材的相呈现长条状,而靠近熔池中心的相更多的呈现为等轴的趋势。这是因为在电子束焊焊接时,中心处存在电子束流的冲击搅拌作用和O型扫描带来的旋转作用,使得中心处的相在朝着温度梯度减小的方向的生长受到抑制,因而相在熔池中心呈现等轴块状,而母材边缘处受到类似的影响非常小,其生长的趋势没有得到有效抑制。同时铝母材本身有良好的导热性,因而在铝母材侧和熔池之间存在较大的焊接温度梯度,液体的凝固生长受到焊接温度梯度的影响,朝着温度梯度减小的方向生长,因此表现为长条状。对于铝母材,在其热影响区侧,可以看到其块状相的尺寸比熔池中心处的偏大,表现为大而朝着熔池中心的棒状,这是因为铝本身的熔点比较低,在电子束的热作用下,在冷却的过程中结晶最晚,因而相长大的时间充分,因此比中心处Al相偏大。

图8所示为熔池中心的显微组织形貌。由图8中可以看出,白灰两种相交织的非常均匀,遍布在熔池中心。白色的Cu-Al化合物相呈网状方式遍布了熔池的中心,暗灰色的Al相被包裹在网状相的内部,总体趋势呈现出等轴的块状。电子束流作用在熔池中心时,热量集中,Cu和Al的扩散激活能被瞬间激活,会使得Al原子和Cu原子充分朝着浓度梯度方向小的一侧扩散,并在扩散的过程中反应生成Al-Cu金属间化合物,熔池中心温度较大,因此熔池中心会在较长一段时间内呈现着液体的状态,反应生成的金属间化合物会在电子束流的冲击搅拌作用下均匀地散落开,遍布在熔池中心处。同时本试验采用O型扫描的方式进行焊接,相当于给予了熔池中心液体旋转初始的角动量,后续液体在角动量的作用下保持着漩涡的方式使得焊接向前继续,此时会使得熔池中心的铝液和铜液混合更加均匀,进一步增加了这种等轴块状的Al相的分布的形成。而暗灰色的Al相因其熔点较低,会在最后析出,能充分的向四周吸收和凝聚Al液,长大成块,因此表现为块状。白色的Cu-Al化合物,其熔点较高,在焊接凝固的时候会优先析出,因此来不及充分的成长为块状的相就已经凝固出来。

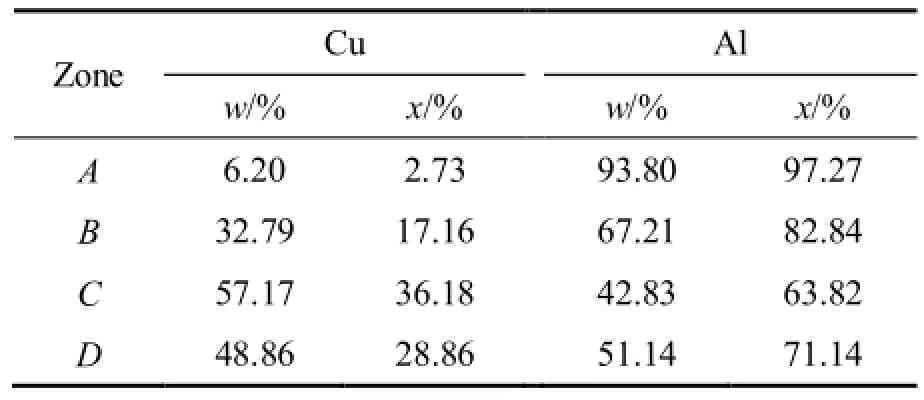

图9所示为靠近铜侧的微观组织形貌,由图9可知,在紧靠铜侧的组织呈现出两个化合物层,厚度约为50 μm。为进一步研究其接头组织,对铜侧的化合物层进行EDS分析,分析结果如表1中所示。由表1可知A点为Al相,因为Cu原子扩散的关系,在其内部存在着数量极少的Cu原子。C点的Cu原子和Al原子的含量分别为36.18%和63.82%(摩尔分数),其含量比与Al2Cu相似,推测期化合物为Al2Cu。D点的Cu原子和Al原子的含量分别为28.86%和71.14%,其含量比与Al2Cu相似,推测期化合物为Al2Cu。在A点所在的熔池中心,白色的Al2Cu包裹着深灰色的Al相。B点Cu原子含量比占17.16%,Al原子占82.84%,推测为Al基固溶体形成的共晶组织和Cu-Al金属间化合物混合物。在靠近铜侧的Al2Cu化合物层,每个小块状的相宽度约为5 μm左右。电子束焊在焊接时能量密度很大,热量很集中,Al原子和Cu原子在高温度的作用下,其扩散激活能瞬间被激活,而后向着各自浓度梯度方向小的一侧急剧扩散,在相遇时生成Al2Cu,并且连接成块,同时由于铜板侧的导热性能良好,使得在沿着铜母材方向有着较大的过冷度,因为块状的生长方向朝着温度梯度减小的方向,同时加之其处于电子束O型扫描和电子束流冲击搅拌的边缘以及铜侧的导热作用,使得块状的Al2Cu的生长长大受到抑制,因而表现为朝着铜侧的块状。B点所在的化合物层,其Al元素的含量比较多,Cu元素的含量比较少,表现为Al原子和Cu原子扩散的交界过渡层。在凝固时,Cu-Al化合物先于Al相析出,因此,在靠B点铝相会依附在B点所在的相层并在温度梯度的作用下朝着熔池中心生长。

图7 接头靠铝侧显微组织形貌Fig. 7 Microstructure morphology in aluminum side of joint

图8 接头中心处显微组织形貌Fig. 8 Microstructure morphology in seam centre of joint

图9 接头靠铜侧显微组织形貌Fig. 9 Microstructure morphology in copper side of joint

表1 图9中各区域EDS成分分析结果Table 1 Composition analysis of different zones in joint shown in Fig. 9 by EDS

3 结论

1) 铝铜电子束焊焊接接头的抗拉强度皆随着电子束流、扫描幅值、焊接速度的增大呈现先增大后减小的趋势。当焊接速度为1800 mm/min时、电子束流为0.5 mm、扫描幅值为0.8 mm时接头抗拉强度达到最大值71 MPa。

2) 铜铝电子束焊熔池中心为Al2Cu和Al基共晶组织,靠铜侧为Al2Cu层。

3) 电子束焊固有的电子束流的冲击搅拌作用和其O型扫描作用对熔池组织有细化的作用。

REFERENCES

[1]黄伯云. 我国有色金属材料现状及发展战略[J]. 中国有色金属学报, 2004, 14(5):122-127. HUANG Bai-yun. Status and developing strategy for China's nonferrous metal materials industry[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(5): 122-127.

[2]张 满. 铝/铜异种材料焊接的研究现状[J]. 热加工工艺,2009, 38(9): 116-119. ZHANG Man. Present status of research on welding technique for Ai/Cu dissimilar materials[J]. Hot Working Technology, 2009,38(9): 116-119.

[3]刘会杰, 沈俊军. 铝/铜异种材料的焊接研究[J]. 焊接, 2009,88(3): 14-18. LIU Hui-jie, SHEN Jun-jun. Progress in welding process of Al/Cu dissimilar metals[J]. Welding & Joining, 2009,88(3):14-18.

[4]冯吉才, 王 廷, 张秉刚, 陈国庆. 异种材料真空电子束焊接研究现状分析[J]. 焊接学报, 2009, 30(10): 108-112. FENG Ji-cai, WANG Ting, ZHANG Bing-gang, CHEN Guo-qing. Research status analysis of electron beam welding for joining of dissimilar materials[J]. Transactions of the China Welding Institution, 2009, 30(10): 108-112.

[5]夏春智, 李亚江, 王 娟. Cu/Al屏种金属连接的研究现状[J].焊接, 2008(1): 17-20. XIA Chun-zhi, LI Ya-jiang, WANG Juan. Research status of joining of Cu/Al dissimilar metals[J]. Welding & Joining,2008(1): 17-20.

[6]刘 铁, 张文金, 陈启健. Cu-Al的搅拌摩擦焊工艺和性能研究[J]. 热加工工艺, 2015, 44(1): 224-226. LIU Tie, ZHANG Wen-jin, CHEN Qi-jian. Study on welding process and property of Cu-A1 friction stir welded joint[J]. Hot Working Technology, 2015, 44(1): 224-226.

[7]李亚江, 吴会强, 陈茂爱, 杨 敏, 冯 涛. Cu/Al真空扩散焊接头显微组织分析[J]. 中国有色金属学报, 2001, 11(3): 424-427. LI Ya-jiang, WU Hui-qiang, CHEN Mao-ai, YANG Ming, FENG Tao. Microstructure analyses in vacuum diffusion welded joint of copper and aluminum[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 424-427.

[8]薛志清, 胡绳荪, 左 迪, 申俊琦. 铜铝异种金属激光焊接头组织特征及力学性能[J]. 焊接学报, 2013, 34(10): 51-54. XUE Zhi-qing, HU Sheng-sun, ZUO Di, SHEN Jun-qi. Microstructural characteristics and mechanical properties of laser-welded copper and aluminum[J].Transactions of the China Welding Institution, 2013, 34(10): 51-54.

[9]OUYANG J H, YARRAPAREDDY E, KOVACEVIC R. Microstructural evolution in the friction stir welded 6061 aluminum alloy (T6-temper condition) to copper[J]. Journal of Materials Processing Technology, 2006, 172(1): 110-122.

[10]JI Feng, XUE Song-bai, DAI Wei. Reliability studies of Cu/Al joints brazed with Zn-Al-Ce filler metals[J]. Materials and Design, 2012, 42: 156-163.

[11]李 东, 赵杨洋, 张延松. 焊接能量对铝/铜超声波焊接接头显微组织的影响[J]. 焊接学报, 2014, 35(2): 47-50. LI Dong, ZHAO Yang-yang, ZHANG Yan-song. Effect of welding energy on microstructures of the Al/Cu joints obtained by ultrasonic welding[J]. Transactions of the China Welding Institution, 2014, 35(2): 47-50.

[12]董红刚, 张旭超, 杨继承, 胡文金. 铝合金/黄铜异种金属电弧熔钎焊[J]. 中国机械工程, 2014, 25(8): 1122-1125. DONG Hong-gang, ZHANG Xu-chao, YANG Ji-cheng, HU Wen-jin. Arc-brazing of aluminum alloy to brass[J]. China Mechanical Engineering, 2014, 25(8): 1122-1125.

[13]罗 乾. Cu/Al合金异种材料复合管电阻压焊接头连接特性分析[J]. 热加工工艺, 2010, 39(7): 115-116. LUO Qian. Analysis on joint bonding properties of Cu/Al alloy dissimilar materials composite pipes by resistance pressure welding[J]. Hot Working Technology, 2010, 39(7): 115-116.

[14]刘 政, 周翔宇. 分级电磁搅拌对半固态 Al-Cu合金凝固组织的影响[J]. 中国有色金属学报, 2015, 25(1): 49-57. LIU Zheng, ZHOU Xiang-yu. Effects of stepped electromagnetic stirring on solidification microstructure in semisolid Al-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1):49-57.

[15]彭 迟, 程东海, 陈益平, 胡德安. 铝/铜异种材料填丝钨极氨弧焊对接接头的组织和性能[J]. 中国有色金属学报, 2015,25(4): 975-981. PENG Chi, CHENG Dong-hai, CHEN Yi-ping, HU De-an. Microstructure and properties of Al/Cu dissimilar materials TIG butt joints with filler wire[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 975-981.

(编辑 龙怀中)

Mechanical properties and microstructure of joint of Al and Cu by electron beam welding

ZHENG Sen, CHENG Dong-hai, CHEN Yi-ping, HU De-an

(College of Aviation Manufacturing and Engineering, Nanchang Hang Kong Uiniversity, Nanchang 330063, China)

2.0 mm-thick T2 copper and 2.0 mm-thick 2A16 aluminum were welded by vacuum electron beam welding machine. The effects of welding velocity, electron beam and scanning magnitude on the mechanical properties were studied through the mechanical tensile. The microstructure of the joint was studied by SEM. The results show that, the tensile strength of joint increases firstly then decreases with increasing the welding speed, electron beam and the magnitude of scanning. When the welding speed is 1800 mm/min, the electron beam current is 62 mA, the magnitude of scanning is 0.8 mm, the tensile strength reaches the maximum of 71 MPa. The stirring action and O-scan of electron beam refine the microstructure of molten pool and promote the appearance of equiaxial massive phase. Each phase distributes uniformly in the pool. White Al2Cu compounds are reticular in the center of molten pool. The dark gray Al phase is wrapped by Cu-Al compounds and presented equiaxed block. Phase near the HAZ of aluminum side is short rod. The compound layer close to the side of the copper is Al2Cu layer.

copper; aluminum; electron beam welding; mechanical property; microstructure

Project (51465042) supported by the National Natural Science Foundation of China

date: 2015-07-22; Accepted date: 2015-11-06

CHENG Dong-hai; Tel: +86-18170069935; E-mail: 70269@nchu.edu.cn

1004-0609(2016)-05-0995-06

TG442

A

国家自然科学基金资助项目(51465042)

2015-07-22;

2015-11-06

程东海,副教授,博士;电话:18170069935;E-mail:70269@nchu.edu.cn