超声珩磨中声空泡溃灭微射流冲击特性的研究

叶林征, 祝锡晶, 王建青, 郭 策

(中北大学 机械与动力工程学院, 山西 太原 030051)

超声珩磨中声空泡溃灭微射流冲击特性的研究

叶林征, 祝锡晶, 王建青, 郭策

(中北大学 机械与动力工程学院, 山西 太原 030051)

摘要:超声珩磨加工过程中会产生强烈的声空化现象, 近壁空泡溃灭会产生高速微型射流, 冲击材料表面造成变形损伤. 为探究空泡溃灭微射流的冲击特性及其对壁面材料的作用, 选用sph-fem方法, 建立微射流冲击壁面模型, 进行仿真分析, 并设计超声珩磨谐振系统空化试验. 结果表明:微射流冲击壁面后形成高速侧向射流, 且其最大速度可达到冲击速度的1.593倍, 高速侧向射流对材料产生剪切作用; 微射流冲击中后期射流中部粒子在激波作用下反向运动向上凸起; 微射流冲击后壁面产生直径约8 μm, 深约0.173 μm的微型凹坑, 凹坑边缘有材料隆起, 射流边缘冲击效应最强; 试验中单微射流冲击下产生的凹坑直径在6~12 μm之间, 与仿真分析结果一致.

关键词:超声珩磨; 声空化; 微射流; 侧向射流; 冲击特性

空化是一种结合非线性动力声学的极端物理现象, 以空泡反复形成及强烈溃灭为特征. 空泡成长到临界尺寸时, 开始不稳定振荡并最终溃灭, 产生高速微型射流及强烈的冲击波, 此二者协同作用有可能在材料表面产生几百MPa的压力峰值, 造成材料损伤[1]. 空化根据成因可分为声空化和水利空化, 报道称声空化的溃灭强度高于水利空化[2].

超声珩磨是一种在珩磨加工中施加超声振动的精密加工方法, 因其珩磨力小、 珩磨温度低及表面质量好等优点而应用愈加广泛[3]. 在超声珩磨加工中, 为冷却及润滑会持续注入大量珩磨液, 高强度周期性超声波传入使珩磨液中出现负压, 空化核由此产生, 并经历生长、 膨胀、 压缩等一系列行为最终溃灭[4]. 空泡具有高压缩性, 在膨胀阶段获得大量势能, 溃灭时会释放大量动能, 具体体现在高速微型射流及强烈冲击波. 一部分学者认为空化对材料的破坏以微射流作用为主导, 并对此进行了大量研究, 方法主要有超高速摄像机观察法及蚀坑分析法.Naoe等[5]用超高速摄像机观察到了汞空泡溃灭的一系列行为:空泡收缩、 微射流撞击、 消失、 应力波传播、 二次空化等等.TillNowak等[6]利用高速摄影技术观察了超声波变幅杆附近空化泡的震荡和平移行为, 空化泡在经过强烈非球形变形和频繁喷射之后并未消失并且回弹, 但由于球形的不完全回复, 将会发生周期更大的体积震荡.Chen等[7]通过40Cr钢的振动空蚀试验, 研究了空化孕育期的破坏机理, 解释了材料表面不同蚀坑的成因.Tzanakis等[2]认为溃灭微射流是点坑形成的主要原因, 用干涉显微镜观察了声空化下钢试件表面的点坑, 并通过逆向工程及数理统计预测了近壁面不同声空泡溃灭产生的水动力冲击压力的大小及分布.Futakawa等[8]实验观察了汞空泡溃灭微射流的冲击行为并进行了数值模拟, 估计出冲击速度在200~300m/s之间.

空化自提出以来一直是人们研究的焦点及热点, 但直至现在, 对其仍未完全理解. 目前, 有关超声珩磨中空泡溃灭微射流冲击的论述极少, 研究结果可充实超声珩磨空化理论. 本文在前人研究基础上, 以微射流为研究重心, 运用sph-fem耦合方法分析超声珩磨中空泡溃灭微射流的冲击特性、 运动行为变化及其对材料的作用, 并进行超声珩磨谐振系统空化试验验证.

1空泡溃灭微射流冲击分析

超声珩磨加工中, 珩磨液的加入、 超声波的施加及珩磨区的空间为空化的产生提供了充足条件, 会产生强烈的超声空化现象. 超声珩磨加工的复杂环境使其空化效应的研究愈加困难, 郭策等[9]依据空泡功能关系, 建立了超声珩磨磨削区气泡动力学模型, 为后续研究奠定了基础. 近壁空泡会发生不对称溃灭, 溃灭过程中, 空泡上边界朝底部移动, 空泡顶部凹陷直至上下边界贯通, 空泡被水柱分为两部分, 同时, 空泡溃灭, 溃灭点水柱速度很高, 通常称为微射流. 溃灭点距表面足够近时微射流能破坏表面.Plesset和Chapmann得到了简单的微射流速度公式

(1)

式中:H为空泡中心距壁面距离; R0为空泡初始半径; p∞为环境压力; pv为泡内蒸汽压力; ρ为液体密度. 式(1)虽不能准确全面地描述各类环境下微射流的速度, 但说明了微射流速度与空泡初始条件密切相关, 由于空化过程中各空泡的差异性, 微射流速度各不相同, 大致处于200~300m/s.

微射流冲击壁面是一类非线性流固耦合问题, 可简要将其看作一束高速水柱冲击材料表面. 引入“水锤压力”的概念, 将微射流冲击过程分为两个阶段, 即水锤压力阶段及滞止压力阶段. 微射流冲击壁面瞬间, 液固交界面处速度瞬间降为0, 并产生激波, 激波将微射流分为压缩区和未压缩区, 激波离体之前, 由于液体压缩性, 压缩区表现出极高压力(水锤压力), 但只持续极短时间, 此即水锤压力阶段. 激波离体之后, 压缩区内液体在高压下喷出, 形成速度大于冲击速度的沿壁面侧向射流, 液体压力降至一稳定值(滞止压力)并持续相对较长时间, 此即滞止压力阶段.

冲击过程中考虑了声压pa及珩磨压力ph, 其中pa=pAsinωt, ω=2πf, pA为声压幅值1.753MPa, f为超声频率18.6kHz, ph大小为0.24MPa. 为深入探讨微射流冲击特性, 建立sph-fem模型进行详细分析.

2微射流冲击sph-fem模型建立

sph方法, 即光滑粒子流体动力学方法, 是一种无网格数值计算方法, 用粒子替代有限元法中的单元, 对积分或微分型控制方程组离散及近似, 避免了计算过程中因网格存在而产生的困难, 在处理高速冲击、 大变形、 流固耦合等问题上具有显著优势, 但计算结果不够精确.fem方法, 即有限元法, 是一种高效能、 常用的计算方法, 但在处理瞬态爆炸冲击、 大变形等问题时易出现网格畸变, 使计算难以进行. 为保留上述两种方法的优势, 建模过程中可分别建立sph模型和有限元模型, 随后耦合进行分析, 此即sph-fem方法.

2.1sph方法

sph方法基于粒子, 所有物理量均体现在粒子上.sph方法近似偏微分方程组需分为核近似与粒子近似两步[10]. 核近似即根据核近似法对任意函数与光滑核函数积分, 粒子近似即在一有限区域内对所有粒子值叠加求和.sph理论中, 变量场Ω内任意连续函数f(x)可精确写成积分形式

(2)

式中:δ(x-x′)为狄拉克函数, 其定义见式(3).

(3)

式(2)表明变量场内任意连续函数可由积分形式精确表示. 但狄拉克函数仅仅是为精确表示函数积分形式才给出的, 并不能解出式(2), 为便于求解, 用一个具有类似狄拉克函数特征的光滑核函数W(x-x′,h)替代狄拉克函数, 在sph中, 用角括弧< >标记核近似算子, 故sph中函数核近似表达式转换为

(4)

式中:W(x-x′,h)为光滑核函数, 光滑长度h定义了其影响区域. 光滑核函数有多种类型, 选用不同的光滑核函数计算精度也不同, 本文选用最常用的三次B样条光滑核函数为

(5)

2.2模型建立

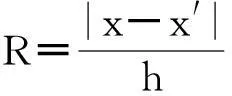

本文借助大型通用商业有限元软件Abaqus, 进行sph-fem建模及分析.Abaqus实现sph建模有两种途径:一是直接编写inp文件; 二是通过GUI图形操作界面直接将C3D8R,C3D6或C3D4型有限元单元转化为粒子. 为便于控制相关sph计算参数及方便建模, 选取两种方法结合的方式建模, 即通过修改inp文件建立sph-fem耦合模型, 建立的声空泡溃灭微射流冲击壁面的模型如图 1 所示. 微射流采用sph粒子建模, 单元类型为PC3D, 用关键字*SectionControls控制sph相关计算参数, 如光滑长度、 光滑函数类型、 人工粘性项、sph区域等. 壁面则用有限元法划分网格, 单元类型C3D8R. 用关键字*ContactInclusions建立sph粒子模型和有限元模型的接触关系, 借以进行耦合分析.

图 1 微射流冲击壁面模型Fig.1 Model of micro-jet impinging on a wall

模型建立过程中, 根据超声珩磨具体加工环境, 假设如下:① 忽略液体压缩性、 粘性及表面张力, ② 忽略冲击过程中介质间热效应, ③ 考虑超声声场及珩磨压场, ④ 考虑壁面弹塑性变形. 珩磨液常见水、 煤油或乳化液三种, 粗珩时通常为水, 依据加工中材料表面粗糙度范围假设其与壁面间摩擦系数为0.1[4]. 依据有关微射流物理参数的研究结果, 模型参数设为:微射流为头部半球形的圆柱体, 材质为水, 直径6μm, 长13μm, 速度300m/s, 垂直冲击壁面; 壁面为铝, 尺寸40μm×40μm×10μm, 在受冲击中心区域网格加密. 在建模区域内施加珩磨压力ph及周期性变化的正弦函数型超声声压pa.

液体状态方程为

(6)

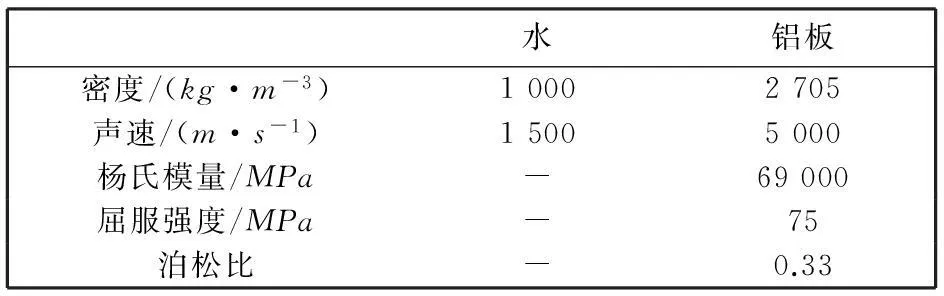

式中:c0为液体声速; s为无量纲参数, 大小为1.75[11], 两者定义了冲击速度Us和粒子速度Up间的线性关系. 固体选取弹塑性材料且四周固定. 相关材料参数见表 1.

表 1 材料参数

3空泡溃灭微射流冲击特性分析

微射流以较高速度冲击壁面, 冲击时间极短, 冲击过程中会形成沿壁面流动的侧向射流. 侧向射流是研究者关注的一个领域, 因为它被认为是剪切作用的主要原因, 在一定条件下, 沿表面远离冲击中心的液体流动速度比本身冲击速度还要大.Brunton研究结果显示侧向射流速度可达到冲击速度的2~3倍, 且高速侧向流动会导致侵蚀失效并通常包含表面材料的移除[12].

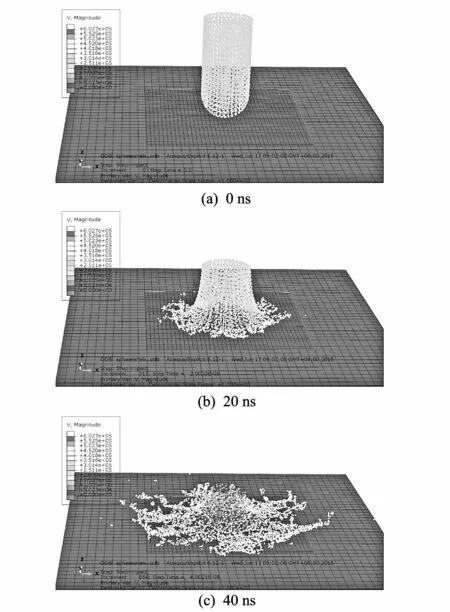

选取所建模型中t=0, 20, 40ns时的微射流冲击图像代表冲击过程, 如图 2 所示, 可直观看出侧向射流的形成及粒子的散落飞溅等特征. 随后进行侧向射流速度、 微射流运动行为及壁面变形的仿真分析.

图 2 不同时刻冲击图Fig.2 Impact figures of different times

3.1侧向射流速度分析

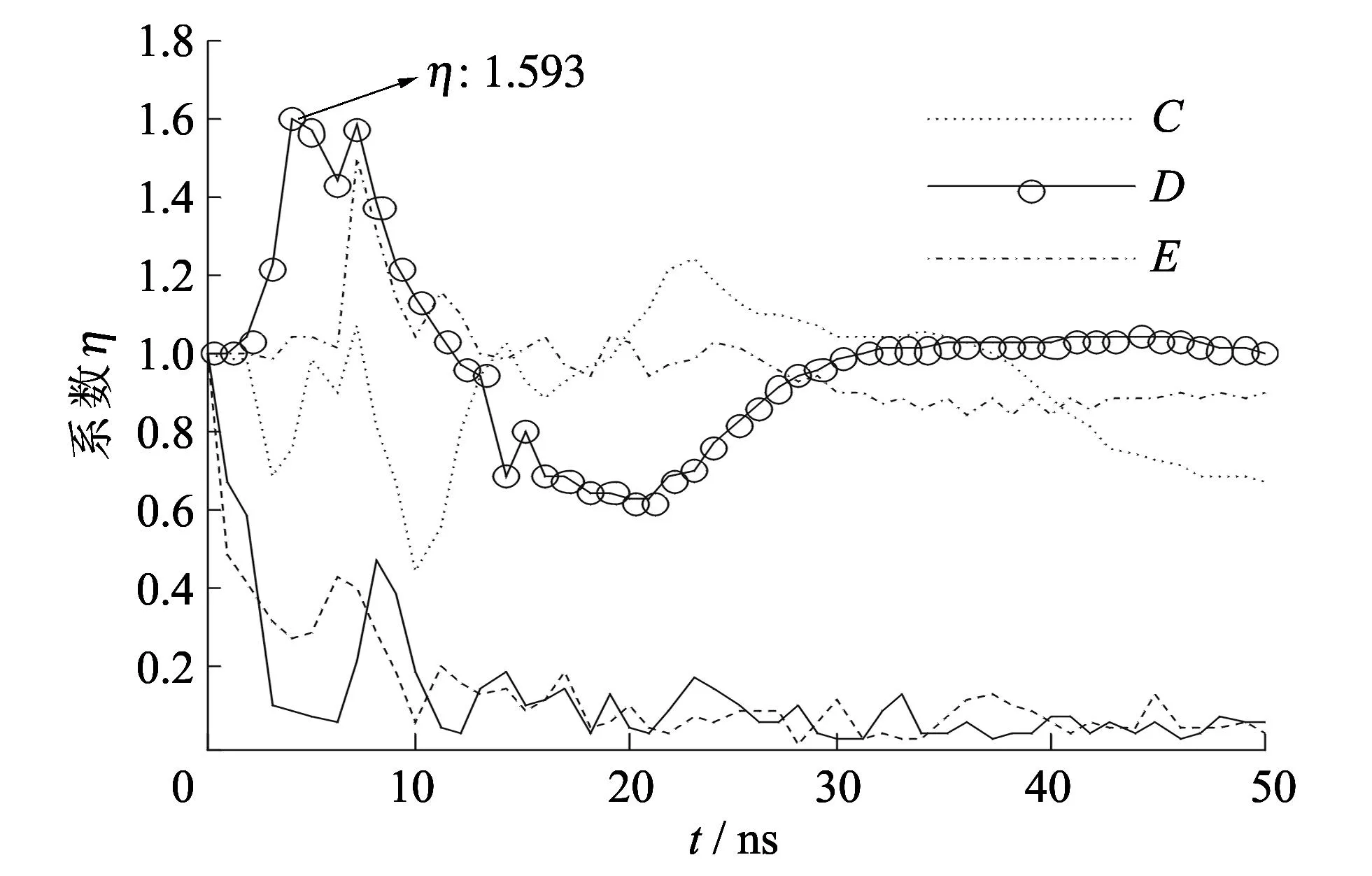

为直观看出微射流冲击过程中侧向射流速度与冲击速度的关系, 引入一无量纲系数η, 令η=vc/v0, vc, v0分别为侧向射流速度及初始冲击速度, 来分析不同粒子点η随时间的变化规律.

如图 3 所示, 从微射流中心点向右依次取A, B, C, D, E五个粒子, 其速度可代表侧向射流速度, 其无量纲系数η变化曲线如图 4 所示. 可见, 微射流中心粒子(A, B粒子)接触壁面后速度急剧降低, 保持很小速度并最终趋于0; 而射流外侧粒子(D, E粒子)在到达壁面后, 速度先急剧升高, 随后降低至初始冲击速度左右保持相对稳定. 这是由于射流中心粒子受周围粒子作用, 各方向作用力相互抵消且没有过多运动空间, 所以速度急剧降低, 中心侧向射流形成不明显; 而外侧粒子接触壁面后, 由于撞击液体内部压强高于外界环境压强, 粒子在高压下喷出, 形成沿壁面侧向射流, 且侧向射流最大速度高于微射流冲击速度, 可达到冲击速度的1.593倍. 高速侧向射流会对壁面产生强烈的剪切作用.

图 3 微射流粒子点Fig.3 Micro-jet particle points

图 4 η随时间变化曲线Fig.4 Curves of η with time

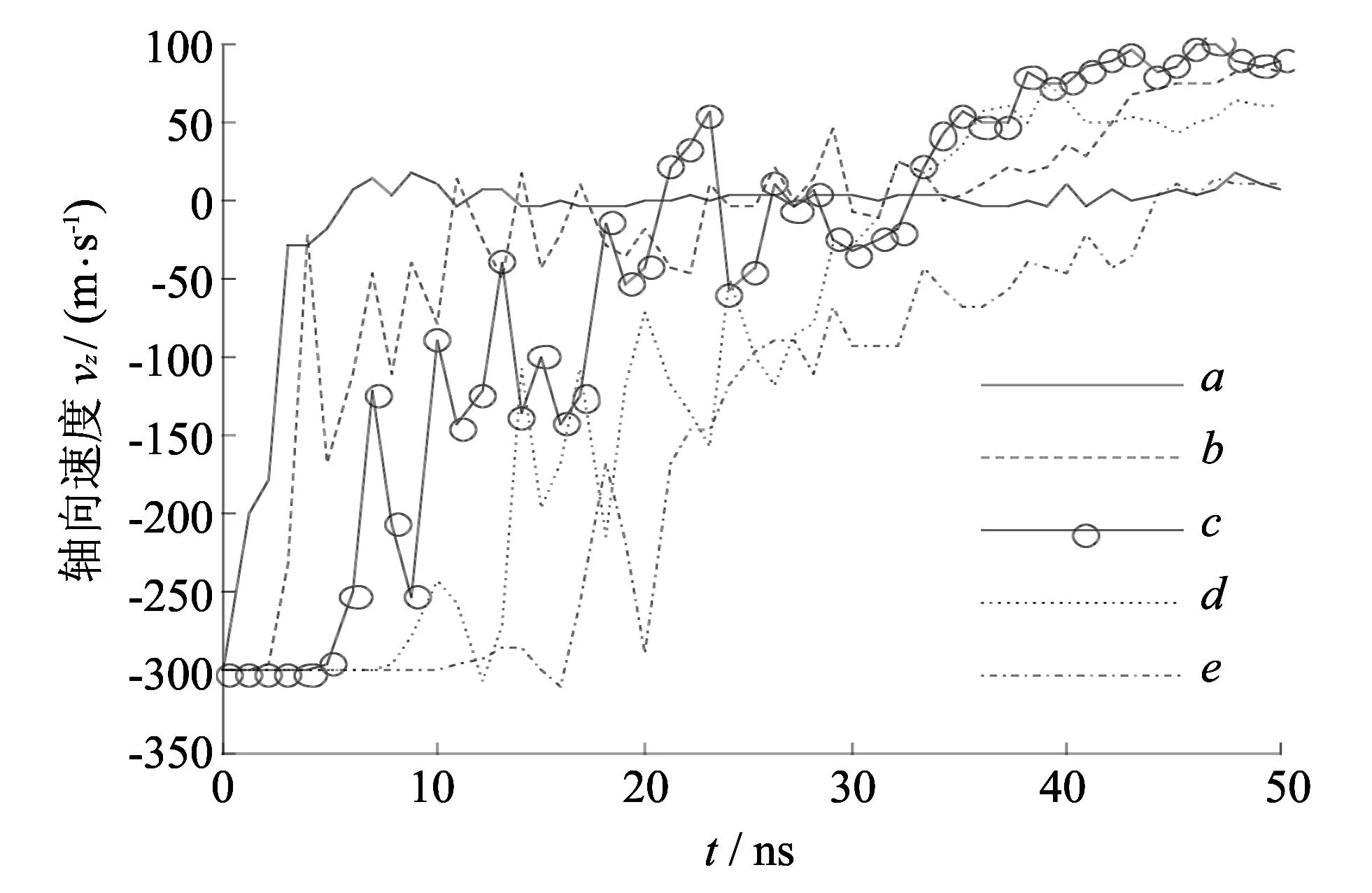

3.2微射流运动行为分析

图 2 中可明显看到微射流冲击中后期中部粒子反向运动凸起的现象, 为详细描述其运动行为变化, 在微射流中心轴线上自冲击点向上依次取a, b, c, d, e五个粒子, 其轴向速度时历曲线见图 5, 坐标系如图2中所示. 所选粒子随时间依次撞击壁面, 轴向速度持续振荡降低至0, 而微射流中部粒子(b, c, d)在速度降为0后又反向增大. 这大概是由于高速微射流持续撞击壁面, 在液固交界面不断有激波产生, 激波向微射流中传播, 进而作用于粒子带动粒子反向运动, 造成凸起的现象, 冲击越剧烈此现象越明显.

图 5 a,b,c,d,e轴向速度时历曲线Fig.5 Axial velocity curves of a,b,c,d,e over time

3.3壁面变形分析

为研究微射流冲击下的壁面变形, 本文选取壁面材料为弹塑性材料. 空泡溃灭产生的微射流被认为是壁面弹塑性变形的主要原因. 选取t=1, 2, 5, 10, 50ns绘制壁面变形深度曲线, 如图 6 所示.

图 6 不同时刻壁面变形曲线Fig.6 Curves of the wall deformation at different moments

可见壁面材料产生了塑性变形, 形成了微小凹坑, 且边缘处有塑性隆起, 凹坑直径约为8μm, 最大深度约为0.173μm且出现在微射流冲击边缘. 单微射流冲击对壁面作用不明显, 但超声珩磨加工中会不断地产生大量微射流冲击壁面, 冲击及剪切协同作用, 会对加工壁面产生较明显作用, 对超声珩磨加工有积极作用.

4试验验证

为验证上述微射流对壁面材料的冲击作用, 搭建超声珩磨谐振系统空化试验平台, 进行空化微射流冲击试验, 示意图如图 7 所示. 空化试验通常选择铝箔纸为试验材料, 但铝箔纸极易受其它因素干扰甚至试验过程中发生破裂, 从而影响试验结果, 为保证试验结果的准确性, 试验材料选择厚约1mm的薄铝板. 试验仪器主要有1250W的H66MC超声波发生器、 超声珩磨谐振系统、 烧杯、 薄铝板、 酒精杯、VHX-600ESO数码显微镜等等. 试验前先将超声波发生器的频率调整为18.6kHz, 使超声珩磨谐振系统共振. 因本试验欲观察薄铝板受单空泡溃灭微射流冲击后的表面形貌, 为避免凹坑间互相干扰, 薄铝板距油石条不宜太近, 试验时间不宜过长. 因此将薄铝板固定在距油石条3mm的位置, 处理10s后取出, 随后将其放入酒精杯中去除水分, 取出后待薄铝板上酒精完全挥发后, 将其放在VHX-600ESO数码显微镜下观察.

图 7 试验示意图Fig.7 Test schematic

试验后材料表面观测选用500倍目镜, 试验前后薄铝板表面形貌分别如图 8, 图 9 所示. 可见, 试验后薄铝板表面出现了许多微型凹坑, 如图9圈中所示. 图9圈中的微型凹坑符合单次微射流冲击特点, 可认为是单空泡溃灭微射流冲击造成的. 因空化发生时空泡尺寸位置不尽相同, 溃灭微射流速度也有差异, 产生的凹坑直径自然不同, 根据图9圈中凹坑直径的大小, 可得出本研究环境下单微射流冲击出凹坑的直径处于6~12μm之间. 前述仿真计算得出凹坑直径8μm, 处于试验结果区间内, 因此, 前述仿真计算方法是准确可靠的. 图9中有些区域表现出絮状环形损伤, 可能是空泡溃灭时产生的冲击波造成的, 此处不进行详细论述.

图 8 试验前薄铝板表面形貌Fig.8 Surface morphology of aluminum sheet before the test

图 9 试验后薄铝板表面形貌Fig.9 Surface morphology of aluminum sheet after the test

5结论

本文选用sph-fem耦合方法, 基于Abaqus软件建立超声空化微射流冲击壁面模型, 对微射流冲击过程中侧向射流速度、 运动行为变化及材料变形进行了仿真分析, 并进行了超声珩磨谐振系统空化试验, 结论如下:

1)sph-fem耦合方法可较好地分析微射流冲击过程, 能形象描述冲击过程中液固各区域运动行为变化.

2) 微射流冲击壁面过程中形成侧向射流的最大速度可达到冲击速度的1.593倍, 在微射流冲击中后期, 中部粒子会出现反向运动向上凸起的现象.

3) 壁面受单次微射流冲击后出现直径约8μm, 深约为0.173μm的微型凹坑, 凹坑边缘有材料隆起, 且射流边缘附近冲击效应最强.

4) 超声珩磨谐振系统空化试验后, 薄铝板表面出现了微型凹坑, 在本文研究环境下, 单微射流冲击造成的微型凹坑直径处于6~12μm之间, 仿真结果与试样结果具有良好的一致性, 证明了本文研究的可靠性.

参考文献:

[1]WilliamsPR,WilliamsPM,BrownSWJ.Atechniqueforstudyingliquidjetsformedbycavitationbubblecollapseundershockwaves,nearafreesurface[J].Journalofnon-newtonianfluidmechanics, 1997, 72(1):101-110.

[2]TzanakisI,EskinDG,GeorgoulasA,etal.Incubationpitanalysisandcalculationofthehydrodynamicimpactpressurefromtheimplosionofanacousticcavitationbubble[J].Ultrasonicssonochemistry, 2014, 21(2):866-878.

[3]刘国东, 祝锡晶, 郭策. 功率超声珩磨磨削区单空化泡动力学及其辐射声场[J]. 中北大学学报 (自然科学版), 2013, 34(4):408-411.

LiuGuodong,ZhuXijing,GuoCe.DynamicsandradiatedacousticfieldofsinglecavitationbubblesinthegrindingareaofpowerultrasonicHoning[J].JournalofNorthUniversityofChina(NaturalScienceEdition), 2013, 34(4):408-411.(inChinese)

[4]叶林征, 祝锡晶, 郭策. 超声空化微射流建模与仿真[J].中国机械工程, 2015, 26(21):2890-2894.

YeLinzheng,ZhuXijing,GuoCe.Ultrasoniccavitationmicro-jetmodelingandsimulation[J].ChinaMechanicalEngineering, 2015, 26(21):2890-2894. (inChinese)

[5]NaoeT,FutakawaM,ShoubuT,etal.Mitigationtechnologiesfordamageinducedbypressurewavesinhigh-powermercuryspallationneutronsources(I)—Materialsurfaceimprovement[J].JournalofNuclearScienceandTechnology, 2008, 45(7):698-703.

[6]TillN,RobertM.Unsteadytranslationandrepetitivejettingofacousticcavitationbubbles[J].PhysicalReviewEStatisticalNonlinear&SoftMatterPhysics, 2014, 90(3):281-288.

[7]ChenHaosheng,LiJiang,ChenDarong,etal.Damagesonsteelsurfaceattheincubationstageofthevibrationcavitationerosioninwater[J].Wear, 2008, 265(5):692-698.

[8]FutakawaM,NaoeT,KawaiM,etal.Damageofmultilayeredsurfacebymicro-jetimpactofliquidmetal[J].DYMAT-InternationalConferenceontheMechanicalandPhysicalBehaviourofMaterialsunderDynamicLoading.EDPSciences, 2009(1):51-57.

[9]郭策. 功率超声珩磨磨削区空化泡动力学及其辐射声场的研究[D]. 太原:中北大学, 2013.

[10]刘谋斌, 宗智, 常建忠. 光滑粒子动力学方法的发展与应用[J]. 力学进展, 2011, 41(2):217-234.

LiuMoubin,ZongZhi,ChangJianzhong.Developmentsandapplicationsofsmoothedparticlehydrodynamics[J].AdvancesinMechanics, 2011, 41(2):217-234. (inChinese)

[11]李晓杰, 张程娇, 王小红, 等. 水的状态方程对水下爆炸影响的研究[J]. 工程力学, 2014, 31(8):46-52.

LiXiaojie,ZhangChengjiao,WangXiaohong,etal.Numericalstudyontheeffectofequationsofstateofwateronunderwaterexplosions[J].Engineeringmechanics, 2014, 31(8):46-52. (inChinese)

[12]BruntonJH.Highspeedliquidimpact[J].PhilosophicalTransactionsoftheRoyalSocietyofLondonA:Mathematical,PhysicalandEngineeringSciences, 1966, 260(1110):79-85.

文章编号:1673-3193(2016)04-0368-07

收稿日期:2015-12-09

基金项目:国家自然科学基金资助项目(51275490); 中北大学研究生科技立项资助项目(20151211)

作者简介:叶林征(1990-), 男, 博士, 主要从事超声空化研究.

中图分类号:O427.4; V214.3+2

文献标识码:A

doi:10.3969/j.issn.1673-3193.2016.04.009

Study on Impact Characteristics of Micro-Jet from Acoustic BubbleCollapseinUltrasonicHoning

YE Lin-zheng, ZHU Xi-jing, WANG Jian-qing, GUO Ce

(School of Mechanics and Power Engineering, North University of China, Taiyuan 030051, China)

Abstract:Strong acoustic cavitation appears in ultrasonic honing processing, bubble collapse near the wall produces high speed micro-jet impacting on the material surface, which causes deformation damage. To explore the impact characteristics of bubble collapse micro-jet and its effect on the wall material, sph-fem method was applied, the model of micro-jet impacting on a wall was established, simulation analysis was conducted, and a cavitation test of the ultrasonic honing vibration system was designed. Results show that high-speed lateral jet formed when micro-jet impacted on a wall, its maximum speed could reach 1.593 times of the impact velocity, which generates shear action on the material; the middle particles of micro-jet reverse movement and raise up under the action of shock wave in the middle and later periods; a micro pit appears with diameter 8 μm and depth 0.173 μm on a wall after micro-jet impact, material plastically uplift at the edge, and the impact effect is the strongest at the edge of the jet; The diameter of a pit produced by a single micro-jet impact is between 6 μm and 12 μm, this is agreed with the simulation analysis results.

Key words:ultrasonic honing; acoustic cavitation; micro-jet; lateral jet; impact characteristics