高压旋喷后置抗浮锚杆施工技术

徐存贵 何小东 陈兴胜 曹晓亮

(中国建筑第八工程局有限公司广西分公司 广西南宁 530300)

高压旋喷后置抗浮锚杆施工技术

徐存贵 何小东 陈兴胜 曹晓亮

(中国建筑第八工程局有限公司广西分公司 广西南宁 530300)

抗浮锚杆作为地下结构抗浮的一种有效措施,由于其造价低廉,施工便捷,受力合理等优点,越来越受到设计、业主的青睐。介绍高压旋喷后置抗浮锚杆的技术要求、主要施工工艺、施工质量控制要点以及与底板间止水节点的处理,为高压旋喷后置抗浮锚杆的施工提供参考经验。

抗浮锚杆;高压旋喷;后置;施工技术

1 前言

抗浮锚杆作为一种抗浮措施,其抗浮能力强,布置方式灵活,易于施工,有利于底板均匀受力,同时具有良好的地层适应性,在抗浮设计中常用来抵抗地下水对建筑物带来的浮力。采用高压旋喷后置抗浮锚杆施工技术施工抗浮锚杆,虽然在国内应用不多,但是与传统施工工艺相比,通过改变传统抗浮锚杆的施工工序,改进施工工艺,使抗浮锚杆在施工工期、工艺特点、经济效益及环境效益方面有着独特的优势。

2 高压旋喷后置抗浮锚杆技术要求

2.1 设计要求

高压旋喷后置抗浮锚杆属于全长粘接抗浮锚杆,锚杆体一般采用大直径螺纹钢筋。本技术所应用的桂林高新万达广场工程抗浮锚杆设计采用328钢筋作为主筋,锚杆主筋接长采用直螺纹套筒对接,采用先旋喷后插筋的顺序施工;旋喷锚杆固结剂采用强度等级不小于42.5级普通硅酸盐水泥配制,水灰比采用0.8:1~1:1,旋喷抗浮锚杆直径采用600mm(平均值)。

为了满足建设方对绝对工期的要求,在不影响建筑功能设计和抗拔承载力的前提下,通过施工调查,研究地质报告,设计单位和建设方采纳了我方建议,同意抗浮锚杆按高压旋喷后置锚杆施工,在底板上锚杆位置设置600mm×600mm×600mm混凝土锚头,使锚杆与底板形成整体,以达到抗浮的目的。

2.2 技术要求

在垫层施工前,安装抗浮锚杆的钢套筒,在底板上预留出锚杆的预留孔,但是暂不施工抗浮锚杆,待地下室结构施工完并拆除模板后,再在地下室内进行抗浮锚杆的施工,同时进行上部主体结构的施工。在施工工艺上,采用高压旋喷钻孔成孔,旋喷后原位插筋,成孔与注浆一次成型。

高压旋喷后置抗浮锚杆施工要求施工机械能够在地下室有限空间内正常工作,其施工空间受到地下室层高的限制。施工机械需能在小范围内灵活调整,以满足地下空间内柱边、集水井周围锚杆的施工要求,保证施工质量。

旋喷钻孔的压力确定和控制、锚杆与底板节点的防水处理是工程施工的重难点,直接影响倒抗浮锚杆的抗拔力和地下室渗漏水。个别锚杆需要与设计单位确认移位,锚杆定位与柱子、集水井的距离至少为0.3m。

3 高压旋喷后置抗浮锚杆施工工艺

3.1 测量放线

锚杆按设计或自行统一编号,用全站仪测放出各施工区抗浮锚杆的孔位,并在作好锚杆孔位放点标记,以便锚杆钢套筒的安装。锚杆孔位允许偏差≤50mm,特殊情况经设计单位与业主单位同意后适当移位。

3.2 钢套筒安装

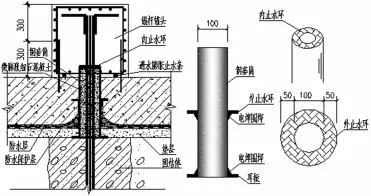

在垫层施工前安装后置抗浮锚杆的钢套筒,在底板上预留出锚杆的预留孔。钢套筒直径100mm,高出底板100mm,套筒底部和中间焊接止水环;底板钢筋绑扎后与底板底、面筋点焊固定。套筒上、下口用胶布封堵,防止底板混凝土进入。钢套筒中心与锚杆中心重合,垂直度控制在1%以内。

在筏板钢筋上预埋412钢筋与后置锚杆锚头连接,预留锚头四角的固定钢筋锚入筏板深度控制在1/3板厚,预埋钢筋伸出筏板面300mm。

3.3 旋喷钻孔

高压旋喷后置抗浮锚杆采用旋喷钻机成孔,成孔与注浆一次成型。高压旋喷施工由上至下进行。钻机就位对中后必须稳固,立轴应保持垂直,垂直度偏差不大于1%,孔位允许误差为±50mm。将钻杆放入底板上的钢套筒内,同时启动旋喷钻机和高压注浆泵旋喷钻孔。开始钻进时要采取轻压、慢速钻进,避免钻机移位。正常后,旋喷进尺速度不大于200mm/min,旋转速度15~20r/min;按设计要求控制喷浆压力,为防止底板拱裂,底板下1m范围内喷浆压力减为10MPa,复喷一次。每钻进一段钻杆后逆转钻机,使钻杆与钻机脱离,接长钻杆后继续钻孔至大于设计深度200~300mm,以防钢筋底端腐蚀。钻孔达到设计深度后,不得立即停钻,稳钻1~2min,防止底端达不到设计的锚固直径。旋喷锚杆钻进设计深度内遇孤石或较完整岩石时,则采用偏心潜孔锤引孔。

3.4 锚杆安装

锚杆杆体安装采用人工抬送、原位旋喷钻机安装经改装的接头后旋转置入孔内的方式安装。

因后置抗浮锚杆在地下室内施工,受地下室层高和钻机设备高度限制,锚杆主筋分节加工制作。锚杆钢筋按设计要求或根据入岩孔深要求的长度(考虑伸出底板面与锚头的锚固段长度)下料加工制作,并考虑锚杆钢筋直螺纹套筒连接的接头相互错开,同一连接区段内钢筋接头允许总量不应大于50%。每一节锚杆钢筋置入孔内顶部距离筏板面还剩100~200mm时,用扭力扳手或管钳固定钢筋,旋喷钻机逆向旋转,使旋转器与锚杆钢筋脱离,进行锚杆接长后继续旋转置入孔内。依次循环,分别将3根锚杆钢筋置入锚杆孔内,直至达到设计要求长度为止。锚杆杆体接长时将两个钢筋丝头在套筒中间位置相互顶紧,单边允许完整丝扣外露为1~2扣。

3.5 锚头节点防水处理

在钢套筒预埋时,套筒底部设耳板,中间围焊止水环,地下室防水施工时,套筒底部先敷设防水卷材加强层,再敷设防水层,防水层上翻至套筒中部止水环,最后施工防水保护层。

后置抗浮锚杆在底板位置为预埋钢套筒,高压旋喷施工时,底板高度内主要为水泥净浆,无法形成固结体;且由于浆液下沉和析水作用,一般均有不同程度收缩,造成套筒顶部出现凹穴,强度不高。所以在锚杆锚头施工前,将套筒内浆体清除,采用高强度微膨胀细石混凝土回灌,并用捣鼓密实。

钢套筒内壁渗水,采用在细石混凝土回灌后套筒顶部焊内止水环,锚杆钢筋在内止水环部位缠绕遇水膨胀橡胶。混凝土锚头施工时,锚头底部范围内的底板混凝土面凿毛,使新旧混凝土紧密相接。锚头混凝土与底交接面中间增设雨水遇水膨胀止水条。预埋钢套筒高出底板面100mm,锚头混凝土浇筑后,钢套筒伸入锚头内,加数倍的延长了水渗浸的路径。通过设置多道防水程序,使得防水效果更为可靠,锚杆节点防水构造见图1。

3.6 混凝土锚头施工

锚杆锚头混凝土采用比基础筏板混凝土强度等级高一级的C40P8抗渗混凝土,按构造要求配12@150的钢筋笼与锚杆连接。伸出底板面的锚杆杆体采用328的钢筋单面焊接5d并弯折250mm与锚头钢筋笼连接锚固。

图1 锚杆节点防水构造做法示意图

每组抗浮锚杆锚头混凝土务必一次性完成浇筑,采用插入式振动棒随浇随振捣,并用木锤在模板外围密击,保证混凝土的密实度,振捣完毕后用木刮杠刮平,木抹子压平、压实。

4 工程效果

本工程采用高压旋喷后置抗浮锚杆施工抗浮锚杆,使得建筑物上部结构的施工和地下基础结构施工立体平行作业,很多工序可以并列施工,明显缩短施工工期;且由于后置抗浮锚杆是在封闭地表下作业,故极大限度地减少了建筑扬尘,噪音污染也大大降低。抗浮锚杆施工全过程处于安全、稳定、快速、优质的可控状态,无安全生产事故发生。所有锚杆施工完后进行锚杆验收试验全部达到设计要求。截止目前,没有发生一起因锚杆而渗漏的现象,防水、止水效果十分明显,得到了各方的好评。

5 结语

(1)高压旋喷后置抗浮锚杆施工技术能有效节省工期,有着良好的经济环境效益。通过设计时的充分考虑,施工时严格控制质量,在满足施工技术、质量要求的前提下是可行的。

(2)高压旋喷后置抗浮锚杆施工应用于抗浮锚杆施工尚不多见,还不够成熟,需要进行大量研究工作及更多工程经验积累。

[1]丁波,陈曦.高压旋喷桩施工分析[J].建筑与文化,2013,4.

[2]柳建国,杨宝森.压力型预应力抗浮锚杆逆作施工技术及在腐蚀性承压水地层中的应用[J].工业建筑,2011(5):134~138.

TU94

A

1004-7344(2016)15-0310-02

2016-5-10

徐存贵(1987-),男,广西北流人,助理工程师,大专,研究方向为建筑工程技术。