利用转子辅助孔削弱永磁电动机齿槽转矩的方法

王建设, 邹海荣

(上海电机学院 电气学院, 上海 201306)

利用转子辅助孔削弱永磁电动机齿槽转矩的方法

王建设,邹海荣

(上海电机学院 电气学院, 上海 201306)

分析了永磁同步电动机(PMSM)产生齿槽转矩的原因,归纳了目前削弱永磁电动机齿槽转矩常用的方法,提出在转子上设辅助孔来削弱齿槽转矩的新方法。以一台12槽8极的PMSM为研究对象,利用有限元Ansoft软件仿真分析了转子辅助孔对齿槽转矩的抑制效果。结果表明,转子辅助孔的孔型、位置以及尺寸都会对齿槽转矩产生影响。选择适合的辅助孔的尺寸、位置能够有效地减小齿槽转矩,从而削弱电动机的振动和噪声,提升电动机的性能。

永磁同步电动机; 齿槽转矩; 转子开孔

随着经济的发展,节能减排越来越受到人们的重视。高效节能的电动机取代传统电动机也成为历史的必然。近年来,随着科学技术的不断发展以及永磁材料性能、工艺的提高,永磁电动机凭借其优越的性能受到越来越广泛的关注。由于永磁电动机取消了励磁绕组,励磁柜、集电环使转子结构简单化[1],故具有体积小、质量轻、节能、效率高、功率密度大、运行可靠及稳定性强等特点[2]。按照永磁体的放置位置不同,永磁电动机可分为表贴式和内置式两种。其中,表贴式永磁电动机的结构相对简单,由于永磁体紧贴于转子表面,故能够提高转子表面的平均磁通密度[3];但是,该放置方式也会出现一系列问题: 如转子和定子间的气隙较大;永磁体要紧贴转子表面呈圆弧状,使其制造相对复杂,要求的技术工艺水平较高;电动机在高速旋转时,表贴式永磁体容易脱落等。相对而言,内置式永磁电动机避免了此类问题,由于永磁体放置于转子内部,使其具有不错的动、静态性能,且由于转子上永磁体的磁导率接近于空气,转子交轴上的磁阻要远小于直轴上的,故交轴上的电感要大于直轴上的电感,这对于电动机的弱磁扩速是非常重要的[4]。因此,内置式永磁电动机得到广泛的应用,特别是在要求高异步启动能力、宽调速范围的场合。但是,由于永磁体安装在转子内部,转子永磁体的一边和定子槽相互作用会产生使定子齿与永磁体磁极保持对齐趋势的转矩,即齿槽转矩。齿槽转矩产生的振动和噪声会影响永磁电动机的控制定位精度,严重时会影响电动机的性能[5]。

目前,国内外学者一直在关注并努力探索削弱齿槽转矩的方法,并取得了大量的研究成果。文献[6]中从齿槽转矩产生的原理出发,阐述分析了齿槽转矩产生的原因,以及影响齿槽转矩的因素,系统地论述了减小齿槽转矩的方法。

本文在文献[7]的基础上,分析了永磁同步电动机(Permanent Magnet Synchronous Motor, PMSM)齿槽转矩产生的机理,提出了一种抑制内置式PMSM齿槽转矩的新方法,并以一台8极12槽的内置式PMSM为对象,使用Ansoft软件进行了分析验证,仿真结果表明了本文方法的可行性。

1 齿槽转矩的分析

齿槽转矩是在永磁电动机绕组不通电时,永磁体与定子铁芯之间相互作用产生的力矩,它能使齿槽和永磁体磁极保持对齐。当转子和定子相对运动时,永磁体两侧面对应的1个或2个定子齿构成的区域的磁导变化较大,从而引起磁场储能的变化,就产生了齿槽转矩。它可定义为磁场能量对转子与定子相对的位置角的负导数[8],即

(1)

式中,W为电动机储存的磁场能量;α为定子对应的位置角,即定子齿的中心线与对应永磁体中心线的夹角。

由式(1)可知,气隙磁场储存能量的变化对齿槽转矩的产生具有重要作用。假设电枢铁芯的磁导率与空气相比无穷大,则W可近似为气隙磁场能量与永磁磁场能量之和,故

(2)

式中,μ0为空气磁导率;V为永磁体体积;θ为转矩角,本文设齿中心位于θ=0处;Br(θ)为永磁体的剩磁磁密;δ(θ,α)为有效气隙长度沿圆周方向的分布;hm(θ)为永磁体磁化方向长度。

(3)

(4)

式中,n为正整数;p为极对数;αp为极弧系数;z为永磁电动机的槽数;G0为常数;

其中,θs0为电枢槽口宽度。

综合上述各式,可求得永磁电动机齿槽转矩的解析表达式为

(5)

2 抑制齿槽转矩的方法

(1) 调整永磁磁极参数。该方法通过调整沿圆周分布的磁场密度幅值达到减小齿槽转矩的目的,主要通过改变αp、永磁体尺寸[10]、斜极[11]、斜槽等。文献[12]中采用不同αp的组合来降低齿槽转矩,得出了αp越大、齿槽转矩越小的结论。

(2) 改变电枢参数,通过改变式(5)中Gn幅值的大小来降低齿槽转矩。该方法主要有改变定子的槽口宽度、斜槽[13]、开辅助槽、不等槽口宽等。文献[14]中研究了在定子齿上开辅助槽对电动机的齿槽转矩的影响,并证明了合理地设计定子齿冠的辅助槽能有效地减小齿槽转矩。

本文尝试在转子内部开辅助孔的方式调整电动机内气隙磁场波形的分布情况,从而探索出削弱齿槽转矩的新方法。

3 永磁电动机模型的建立

为研究在转子内设辅助孔对PMSM齿槽转矩的影响,设计了一台12槽8极的PMSM,通过Ansoft软件对其分别进行静磁场、瞬态场有限元分析。电动机主要结构参数如表1所示。

表1 PMSM主要结构参数Tab.1 Major structural parameters of PMSM

转子内设辅助孔必然会影响转子内部磁力线的分布,为研究辅助孔抑制齿槽转矩的效果,需要考虑在转子中设置的辅助孔的形状特征。在电动机中,最常见的辅助孔形状是矩形和半圆形。本文选择相同长、宽的矩形和椭圆形孔比较它们对齿槽转矩的削弱程度,以便选择合适的孔形状。图1为开孔前、设置椭圆孔和矩形孔的转子模型。

图1 开孔前设置椭圆孔和矩形孔的转子模型Fig.1 Rotor model with elliptical holes and rectangular hole and Opening front

在同样的仿真环境下,计算图1中不同结构的转子在空载时的齿槽转矩,如图2所示。

由图可见,在相同的仿真环境下,转子开孔后,PMSM的齿槽转矩有明显减小;且与矩形孔相比,开椭圆孔时,齿槽转矩的幅值变化更小,由此可见,椭圆孔对削弱齿槽转矩效果更为理想。因此,本文将以椭圆孔为例研究开孔尺寸对齿槽转矩的抑制作用。

4 有限元分析

利用有限元Ansoft软件对模型进行二维有限元静磁场分析。对电动机模型在静磁场下进行网格剖分,需要注意的是,由于介于定子和永磁体之间的气隙磁场变化较大,故需要用较小的尺寸来进行有限元分割,以得到更为准确的结果。对模型求解后得到开辅助孔后PMSM的磁力线和磁密分布图,如图3、4所示。

图3 PMSM磁力线分布图Fig.3 Magnetic field line distribution of PMSM

图4 PMSM磁密云分布Fig.4 Distribution of magnetic clould of PMSM

由图3可见,转子开辅助孔后,永磁体磁力线进入气隙的路径发生了微妙变化,由图3右上方的磁力线局部放大图可见,磁力线走势良好。

图5给出了开孔前、后气隙的磁通密度曲线比较。由图可见,开孔后气隙的磁通密度只发生了微小改变,整体的平均磁通密度只有细微下降,这是由于开孔后磁力线进入了气隙,使其路径发生细微改变的结果。可见,在转子上开孔对气隙的磁通密度的影响并不大。因此,由图2和图5可见,在转子上开孔,以减小齿槽转矩的方法是可行的。

图5 开孔前、后气隙的磁通密度比较Fig.5 Comparison of gap flux density between front and back of the open hole

4.1辅助孔位置对齿槽转矩的影响

假设辅助孔中心线与永磁电动机交轴线的夹角为γ,仿真得到不同γ时的齿槽转矩曲线如图6所示。如图可见,不同的γ值对应的齿槽转矩变化各有不同。当γ=15°时,齿槽转矩幅值相比开孔前(见图2)不仅没有减小,反而更大;由此可见,在PMSM转子上开设辅助孔的位置不同,得到的齿槽转矩也不相同。因此,确定合适的位置开辅助孔对削弱齿槽转矩有很大影响。经过比较发现,当γ=22.5°,即开孔中心处于电动机的直轴线上时,所得的齿槽转矩最小。因此,以下的仿真分析都将在γ=22.5°时进行。

图6 不同γ对齿槽转矩的影响比较Fig.6 Comparison of influences of different γ on cogging torque

4.2辅助孔的尺寸对齿槽转矩的影响

本文分析辅助孔的深度、长度和宽度对齿槽转矩的影响。

4.2.1辅助孔深度由于辅助孔的开设位置是在电动机转子内部,故需要先确定辅助孔距离转子外表面的深度,才能进一步研究辅助孔的尺寸对齿槽转矩的影响。当γ=22.5°时,分析不同深度的辅助孔对PMSM产生齿槽转矩的影响。图7给出了辅助孔在离转子表面不同深度下对应的齿槽转矩曲线。由图可见,辅助孔在位于距转子表面的深度b=0.65mm时,齿槽转矩幅值取到最小值为 2.5N·m,而其他转子辅助孔的位置距转子表面过近或远,都不能获得较好的削弱齿槽转矩的效果。

图7 不同辅助孔深度对齿槽转矩的影响比较Fig.7 Comparison of influences of different auxiliary hole depth on cogging torque

4.2.2辅助孔长度保持γ=22.5°和b=0.65mm 不变,同时保持孔宽度不变,使孔的半长度c参数化。得到不同的c的辅助孔对应的电动机齿槽转矩的曲线如图8所示。

图8 不同长度的辅助孔对齿槽转矩的影响Fig.8 Influence of length of the hole on cogging torque

由图可见,当c=3.0mm时,齿槽转矩的幅值达到最大值;不断增加c,齿槽转矩幅值有所减少,当c=5.0mm 时,齿槽转矩幅值取得最小值为 2.1N·m,此时,相比于未开孔前齿槽转矩3.4N·m减小了38%;继续增加c,齿槽转矩幅值又开始增大;因此,本文取c=5.0mm为合适的辅助孔长度。

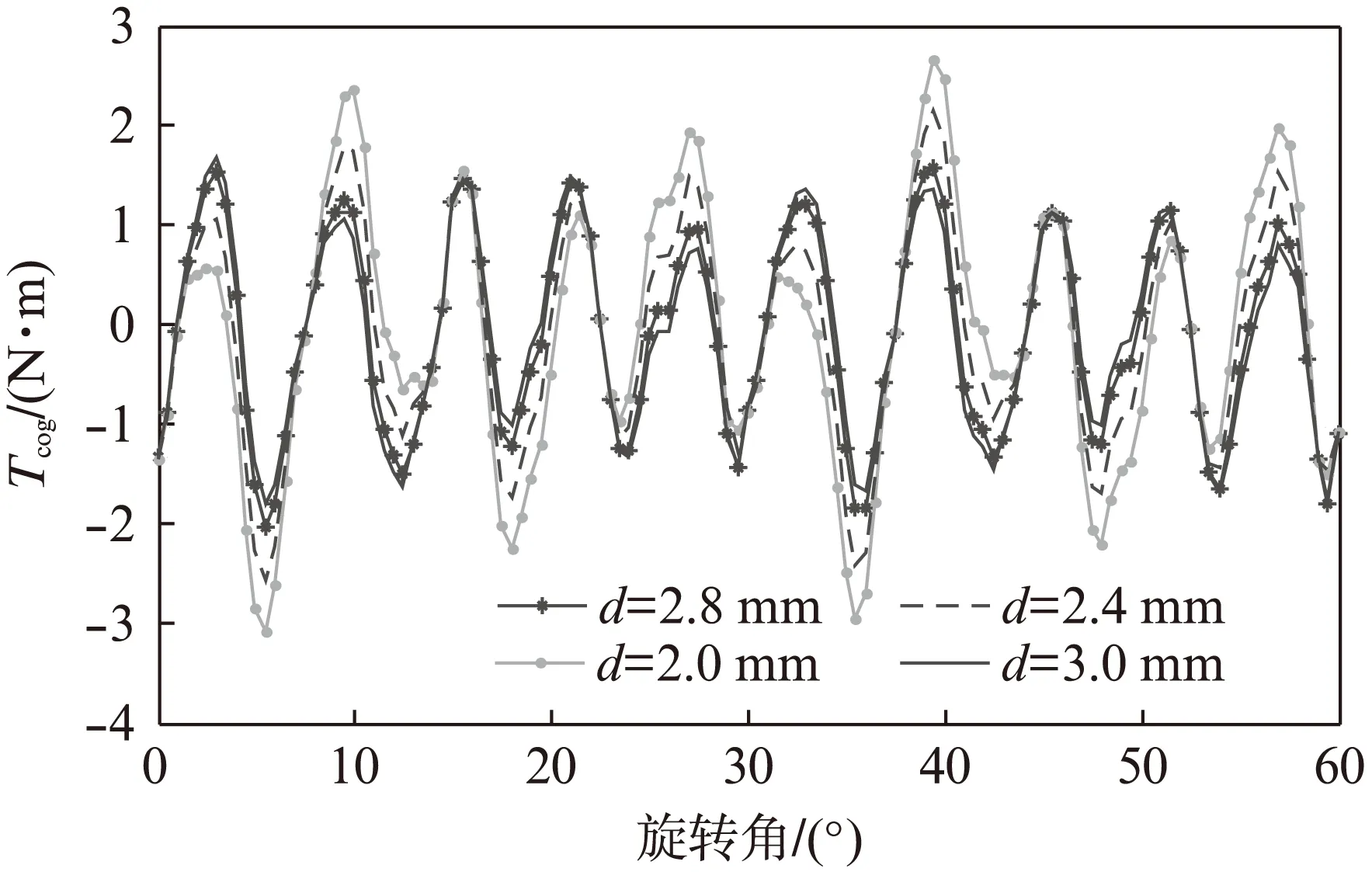

4.2.3辅助孔宽度保持γ、b和c不变,使辅助孔宽度d参数化,仿真分析得到不同宽度的辅助孔对应的齿槽转矩的曲线,如图9所示。由图可见,当d=2.8mm时齿槽转矩取得最小值 1.53N·m,相比于未开设辅助孔前齿槽转矩减小近55%,可见,转子设置辅助孔对削弱永磁同步电机齿槽转矩效果明显。

图9 不同宽度的辅助孔对齿槽转矩的影响Fig.9 Influence of auxiliary holes with different width on cogging torque

4.3优化结果比较

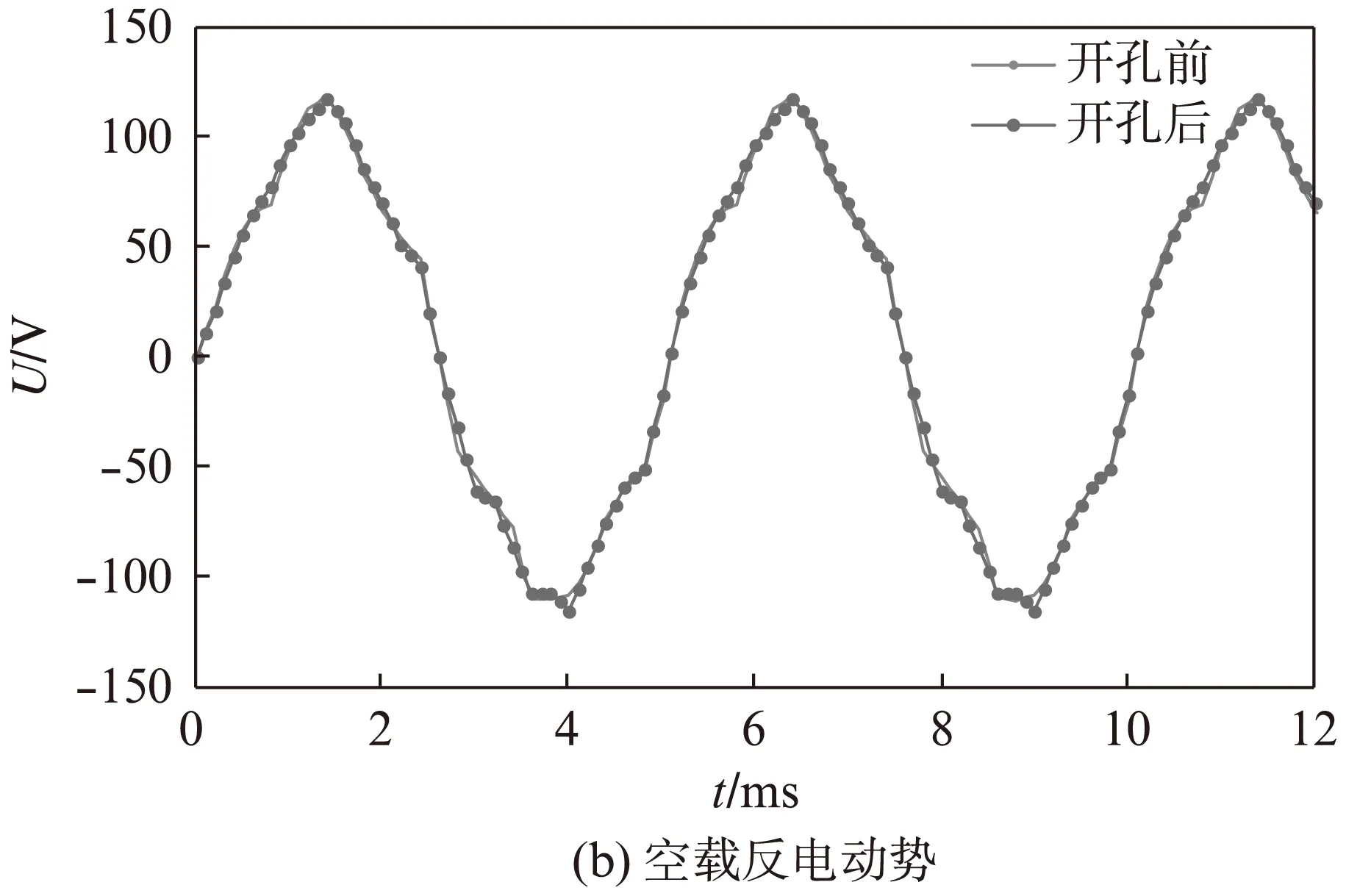

由上述分析可知,在内置式永磁同步电动机的转子上设辅助孔可以减小齿槽转矩。针对本文设计的永磁电动机模型,当取γ=22.5°,b=0.65mm,c=5.0mm,d=2.8mm时,齿槽转矩取最小值,此时,齿槽转矩幅值被有效削弱。利用上述辅助孔参数,对本文设计的永磁电动机进行优化,仿真得到优化前、后的齿槽转矩以及空载反电动势如图10所示。

图10 优化前后的齿槽转矩和空载时的反电动势比较Fig.10 Comparison of cogging torque and no-load EMF before and after optimization

由图可见,优化后,齿槽转矩被削弱,幅值减小了近55%;且空载时反电动势的正弦性保持良好,虽然受到辅助孔的影响,波形出现了很小的谐波,但与优化前相比没有明显的变化,可见,在转子上开设辅助孔能有效抑制齿槽转矩。齿槽转矩的减小有助于提高电动机的控制精度,以及达到减小电动机振动和噪声的目的,进而提高电动机的性能。

5 结 论

本文利用解析法对齿槽转矩进行了定性分析,建立了一台12槽8极PMSM模型,仿真分析了在转子上开设辅助孔后对永磁电动机齿槽转矩的影响。仿真分析得到以下结论:

(1) 在转子上设辅助孔对齿槽转矩的抑制与辅助孔的位置、深度以及开孔尺寸相关。辅助孔的中心位置应位于对应磁极永磁体的d轴上,选择合适的辅助孔深度和尺寸能有效削弱齿槽转矩的幅值。

(2) 在保证内置式永磁电动机性能的前提下,用在转子上开设辅助孔的方法可有效地削弱内置式永磁电动机的齿槽转矩,这对减小电动机的振动和噪声有利,可提高电动机控制精度进而优化电动机性能。

[1]郑大伟,朱明刚,郑立允,等.稀土永磁材料在永磁电机中的应用[J].微特电机,2015,43(4): 81-84.

[2]彭海涛,何志伟,余海阔.电动汽车用永磁同步电机的发展分析[J].微电机,2010,43(6): 78-81.

[3]唐旭,王秀和,孙树敏,等.异步起动永磁同步电动机齿槽转矩的解析分析和削弱措施研究[J].中国电机工程学报,2016,36(5): 1395-1403.

[4]ZHU Z Q,HOWE D.Electrical machines and drives for electric,hybrid and fuel cell vehicles[J]. Proceedings of the IEEE,2007,95(4): 746-765.

[5]何庆领,王群京.永磁同步发电机齿槽转矩削弱方法研究[J].电子测量与仪器学报,2013,27(5): 461-466.

[6]王秀和,丁婷婷,杨玉波,等.自起动永磁同步电动机齿槽转矩的研究[J].中国电机工程学报,2005,25(18): 167-170.

[7]刘坚,黄守道,浦清云,等.内置式永磁同步电动机转子结构的优化设计[J].微特电机,2011,39(3): 21-23,27.

[8]王秀和,永磁电机[M].北京: 中国电力出版社,2007.

[9]张科.永磁电机齿槽转矩研究[D].焦作: 河南理工大学,2011.

[10]唐美玲.组合永磁体削弱永磁电机的齿槽转矩研究[J].微特电机,2016,44(3): 25-26,31.

[11]BIANCHI N,BOLOGNANI S.Design techniques for reducing the cogging torque in surface-mounted PM motors[J].IEEE Transactions on Industry Applications,2002,38(5): 1259-1265.

[12]杨玉波,王秀和,丁婷婷,等.极弧系数组合优化的永磁电机齿槽转矩削弱方法[J].中国电机工程学报,2007,27(6): 7-11.

[13]BINNS K J,DYE M.Effects of slot skew and iron saturation on cogging torques in induction machines[J].Proceedings of the Institution of Electrical Engineers,1970,117(7): 1249-1252.

[14]刘伟,陈丽香,唐任远.定子齿顶开辅助槽削弱永磁电机齿槽转矩的方法[J].电气技术,2009(8): 51-53.

[15]郁亚南,黄守道,成本权,等.绕组类型与极槽配合对永磁同步电动机性能的影响[J].微特电机,2010,38(2): 21-23.

Reducing Cogging Torque of Permanent Magnet Synchronous Motor by Rotor Auxiliary Holes

WANGJianshe,ZOUHairong

(School of Electrical Engineering, Shanghai Dianji University, Shanghai 201306, China)

This paper analyzes the cause of cogging torque in a permanent magnet synchronous motor(PMSM). Commonly used methods for weakening permanent magnet motor cogging torque are summarized. A new method is proposed to weaken cogging torque using open auxiliary holes in the rotor. A PMSM with 12 slots and 8 poles is investigated. The inhibitory effect of the rotor hole on the cogging torque is simulated and analyzed. The results show that the rotor groove type, and position and size of the hole can impact cogging torque. Selecting a suitable pore size and position can effectively reduce cogging torque, thus reducing motor vibration and noise for improved motor performance.

permanent magnet synchronous motors (PMSM); cogging torque; rotor auxiliary hole

2016-03-10

王建设(1989-),男,硕士生,主要研究方向为永磁同步电机电磁设计,E-mail: 1240768438@qq.com

2095-0020(2016)03-0141-06

TM 351

A