湿强剂在二次纤维配抄薄页包装纸中的应用研究

柯吉熊苗庆显陈礼辉黄六莲[. 福建优兰发集团(实业)有限公司, 福建 晋江 36;. 福建农林大学 材料工程学院, 福建 福州 35000]

湿强剂在二次纤维配抄薄页包装纸中的应用研究

柯吉熊1苗庆显2陈礼辉2黄六莲2

[1. 福建优兰发集团(实业)有限公司,福建晋江362221;

2. 福建农林大学 材料工程学院,福建福州350002]

传统的薄页包装纸生产都采用原生漂白木浆,生产成本较高。采用二次纤维替代部分原生纤维在高速纸机上生产薄页包装纸,能够降低企业生产成本。在添加80%的二次纤维情况下高速抄造薄页包装纸过程中,研究了湿强剂聚酰胺环氧氯丙烷树脂(PAE)的添加对纸张抄造和纸张性能的影响。结果表明,PAE的添加可以迅速降低浆料的溶解电荷和表面电荷,其最佳添加量为0.6%。在此用量下,浆料取得最低的保水性能和较好的抄造性能。此时浆料滤水性能最好,对湿纸抗张指数、湿纸拉伸积和成纸吸收指数提高效率最高。

薄页包装纸二次纤维湿强剂PAE抄造性能纸张性能

二次纤维的循环利用是造纸行业的趋势之一。其回收利用可降低木材资源消耗、环境污染负荷和生产成本。为此,将二次纤维部分取代原生木纤维生产薄页纸,可用于卫生要求较低的服装、鞋类、器皿、仪器等的包装。薄页包装纸由于定量较低,所以其抄造性能和成纸强度一直是生产关注的焦点。然而,废纸在回用过程中不可避免地发生了纤维品质的下降问题[1],导致了湿纸幅强度和成纸强度性能较差;细小组分和胶黏物含量高,浆料滤水性能下降、湿纸幅发生粘缸粘网,从而使得纸机断纸次数明显增加。这些问题严重干扰了薄页包装纸的纸机运行速度、生产效率和产品性能的提高。

湿强剂通过保护已有纤维间的结合、产生新的抗水结合以及与纤维形成网络结构三种作用来提高纸页的干湿强度性能[2]。因此,湿强剂的添加成为提高浆料抄造性能和纸页产品性能的常用手段。添加湿强剂也可在降低原生木浆配抄比例的同时,保障薄页纸的湿纸强度以满足生产的需要。这对节约木材资源、降低企业生产成本具有重大意义。

聚酰胺环氧氯丙烷树脂(PAE)是一种优良的湿强剂[3],不仅能适应中碱性造纸,而且负面影响小、应用范围广。因此,在前期研究基础上以80∶20配比的废纸脱墨浆和漂白硫酸盐针叶木浆的混合浆料为原料,研究PAE添加对混合浆料湿部系统、抄造性能和成纸性能的影响,以期为薄页包装纸的生产实践提供参考。

1 试验原料和试验方法

1.1原料与试剂

漂白硫酸盐针叶木浆板(NBKP),打浆度62 °SR;脱墨浆(DIP),打浆度53 °SR;聚酰胺环氧氯丙烷树脂(PAE):固含量12.0%,阳电荷密度为9.99 meq/g。

1.2试验仪器

Mütek SZP-06 Zeta电位仪,BTG公司;Mütek PCD-03电荷自动滴定仪,BTG公司;YQ-Z-48B白度测定仪,杭州轻通仪器开发公司;RJ-TDL-50A低速台式大容量离心机,瑞江公司。

1.3试验方法

(1)抄片。添加自来水控制浆料浓度为0.01%,用标准纸页成形器抄定量35 g/m2的纸页,压榨烘干,恒温恒湿处理24 h,以备检测其物理强度性能。

(2)打浆度的测定。按GB/T 3332—1982 《浆料打浆度的测定法(肖伯尔-瑞格勒法)》进行测定。

(3)浆料Zeta电位的测定。取相当于2 g绝干浆的浆料,配成0.5%的浓度,在磁力搅拌器上搅拌5 min,采用Zeta电位仪测量浆料的Zeta电位。

(4)浆料溶解电荷的测定。取相当于1 g绝干浆的浆料,配成2%的浓度,在磁力搅拌器上充分搅拌,将浆料在3 000 r/min下离心30 min,取10 mL上层清液,以PDADMAC为标准聚阳离子溶液,采用电荷自动滴定仪测定其溶解电荷。

(5)浆料留着率的测定。根据抄片烘干恒温恒湿后纸页的质量与抄片时加入浆料的绝干质量计算。

(6)湿纸强度测试。用卧式电子纸张拉力试验机进行测定,夹距50 mm,纸张宽度15 mm,通过内推法取对应于某个标准干度下的数值报告试验结果。湿纸幅的干度通过改变吸水纸的层数来调节。

(7)湿纸拉伸积的计算。

式中:S ——拉伸积,N·m;

F ——抗张力,N;

ΔL——伸长量,m。

换算为相同定量,夹距100 mm,试样宽度15 mm计算。

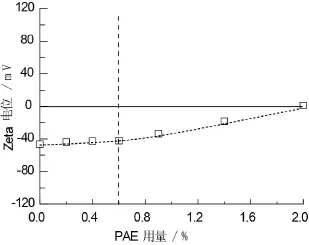

式中:F——抗张力,N;

Y ——抗张指数,mN/g;

Lw——试样宽度,mm;

g ——定量,g/m2。

换算为相同定量,夹距100 mm,试样宽度15 mm计算。

(8)裂断长测试:

按GB/T 453—1989 《纸和纸板抗张强度的测定法(恒速加荷法)》进行测定。

2 结果与讨论

2.1PAE用量对浆料湿部化学特性的影响

2.1.1PAE用量对浆料打浆度的影响

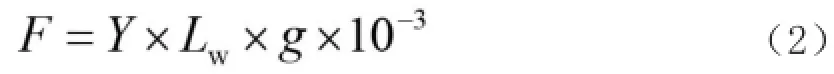

PAE用量对浆料打浆度的影响如图1所示。随着PAE树脂的添加,浆料打浆度呈现先显著下降后上升的趋势。PAE的添加应确保浆料的打浆度不宜过高,以使浆料保水能力下降、提高浆料的滤水性能,从而提高纸页成型和纸机操作运转效率、降低干燥负荷。

图1 PAE用量对浆料打浆度的影响

2.1.2PAE用量对浆料溶解电荷的影响

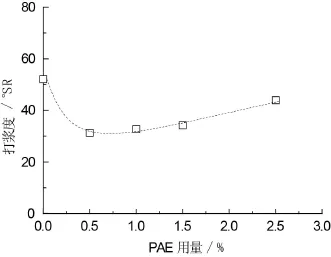

图2为PAE用量对浆料溶解电荷的影响。由图(2)可知,随着阳电性PAE添加量的增加,浆料的溶解电荷先是显著降低而后趋势有所减缓,转折点在添加量0.6%左右。另外,将白水用0.45 μm滤膜进行过滤发现,过滤时间随PAE添加量的提高呈现先下降、而后升高的趋势,且当PAE添加量为0.6%时过滤速度最快。这说明,添加PAE可降低白水溶解电荷量的一个重要因素是PAE可通过交联、中和作用将细小组分留着在纸页中。继续提高PAE用量,浆料溶解电荷阳离子电荷需求量不再显著降低主要是因为PAE吸附到纤维表面,且相对于纸浆纤维其在溶液中的浓度很低;而过滤速度降低则是由于PAE使溶解和胶体物质发生了絮聚。鉴于此,此处将PAE的用量定为0.6%。

图2 PAE用量对浆料溶解电荷的影响

2.1.3PAE用量对浆料Zeta电位的影响

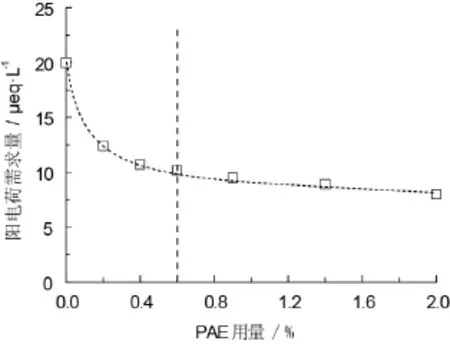

图3为PAE用量对浆料Zeta电位的影响。由图(3)可知,随着阳离子PAE用量的增加,浆料的Zeta电位呈现先微弱增加而后较快上升的趋势,转折点处的PAE用量约为0.6%。这说明,PAE树脂添加到浆料中,首先是发生PAE中和浆料中的细小组分等携带电荷的物质而后PAE才在纤维表面发生吸附。这与前人发现PAE的增湿强过程时发生了PAE的吸附现象一致[4]。浆料的Zeta电位趋近零点对浆料的留着和滤水性能的提高是有利的。鉴于PAE用量高于0.6%时单位用量的PAE对降低浆料Zeta的效费比不高,不建议采用高用量的PAE来提高浆料的Zeta电位值。

图3 PAE用量对浆料Zeta电位的影响

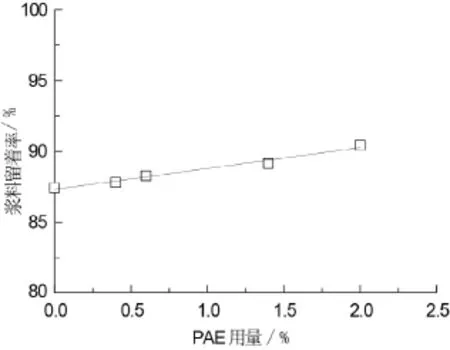

2.1.4PAE用量对浆料留着率的影响

图4为PAE用量对浆料单程留着率的影响。从图(4)可以看出,浆料的留着率随着PAE用量的增加呈线性升高。因为纸浆具有负电荷表面,加入阳离子助剂后,降低了纤维的表面电荷,促进细小纤维间的絮聚、PAE对细小纤维的静电吸附和对纤维间的交联共同作用使得纤维可以得到较好的留着。

图4 PAE用量对浆料留着率的影响

2.2PAE用量对薄页纸抄造性能的影响

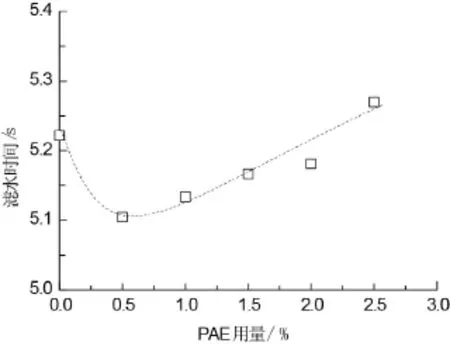

2.2.1PAE用量对浆料滤水性能的影响

图5为PAE用量对浆料滤水性能的影响。由图(5)可知,浆料的抄片滤水时间随着PAE用量的增加呈现先较快降低至一最低值后转而增加的趋势,转折点的PAE用量约为0.6%。结合图2和图3可知,这是由于PAE可中和浆料系统的溶解电荷(由阳电荷需求量表征)和纤维表面电荷(由Zeta电位表征);浆料系统整体负电荷的降低,削弱了浆料表面的水化层厚度,破坏纤维间的水结构。另外,PAE在浆料纤维和细小组分之间的交联作用促进细小纤维间的絮聚,可减少结合水的持有量,降低流体阻力,从而提高了浆料的滤水性能[5]。PAE用量继续增加导致浆料体系由阴电荷转化为阳电荷,体系过度阳离子化,浆料过度絮聚从而封闭了纤维网络的孔隙,从而使得滤水时间增加。

图5 PAE用量对浆料滤水性能的影响

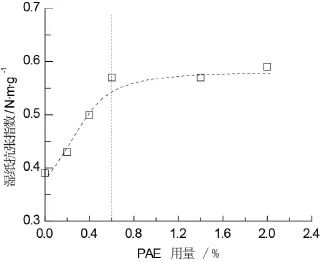

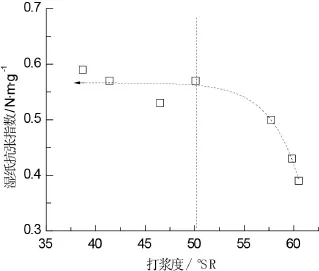

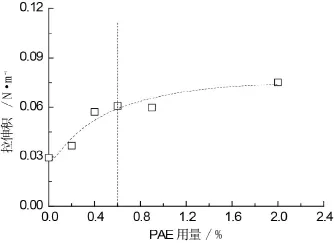

2.2.2PAE用量对湿纸抗张强度的影响

湿纸抗张强度是指纸页在抄造过程中未经干燥的湿纸幅的强度,一般指纸幅干度在20%~50%时湿纸幅的强度。鉴于手抄片的水分含量对湿纸强度有十分显著的影响,且在试验室条件下得到特定干度的纸页不易实现,此处对不同PAE添加量的纸浆均进行了不同干度下的湿纸强度检测,然后通过插值法得到手抄片在25%干度时的湿纸抗张指数。其结果如图6所示。由图可知,湿纸抗张指数随PAE添加量的增加先是显著提高而后趋于平缓,转折区域在PAE添加量为0.6%左右。

图6 PAE用量对湿纸抗张指数的影响

对比图5、图6可知,PAE的添加同时提高了湿纸抗张强度和滤水性能,都有利于浆料抄造性能的提高。为了考察PAE添加量对浆料抄造性能的提高效率,此处把湿纸强度与该纸幅所对应浆料的打浆度进行了对比,如图7所示。随着PAE添加量的增加,湿纸抗张指数随着打浆度的逐渐降低先较快提高而后趋于稳定,结合图5可知转折区域的PAE添加量在0.6%左右。此时PAE的添加对浆料抄造性能的提高效率最好。

2.2.3PAE用量对湿纸拉伸积的影响

参考纸袋纸用抗张能量吸收值或拉伸积来评价纸张承受瞬间冲击力的能力。此处用拉伸积[6]来评价薄页纸抄造过程中纸张承受车速波动或其他意外冲击力而减少断纸次数的能力。同样用插值法得到手抄片在25%干度时的湿纸拉伸积,其结果如图8所示。添加适量的PAE即可显著提高湿纸幅的拉伸积。当PAE用量超过0.6%时,PAE在纤维间的交联形成的网络聚合物对纤维间结合的保护已经接近饱和。这导致继续增加PAE用量,对纤维间的保护作用增加不大,而是使得多余的PAE在液相中彼此交联增加,降低了PAE的利用率。因此,湿纸抗张指数和拉伸积均在PAE用量超过0.6%后不再随PAE用量的提高而显著增加。

图7 湿纸抗张指数与打浆度的对应关系

图8 PAE用量对湿纸拉伸积的影响

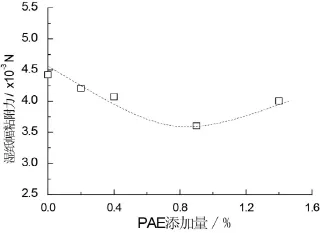

2.2.4PAE用量对湿纸幅黏附力的影响

PAE用量对湿纸幅黏附力的影响如图9所示。从图(9)可知,湿纸幅黏附力随PAE用量的增加呈现先减小后增大的趋势。随PAE用量的增加,浆料中的细小纤维出现絮聚,破坏了浆料中致密的水结构,从而使得浆料与黏附材料水膜的致密性降低,从而降低了纸幅的黏附力;随后当PAE用量超过0.6%左右时,过量的PAE使纤维出现了过度的絮聚,同时多余的PAE在水中彼此自交联,反而使得湿纸与黏附材料间形成更加致密的水膜,从而使得纸幅黏附力上升。

图9 PAE用量对湿纸黏附力的影响

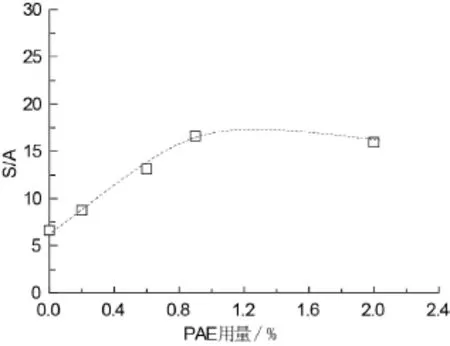

图10为PAE用量对湿纸S/A比值(拉伸积/黏附力比值)的影响。从图10可知,随着PAE用量的增加,湿纸S/A比值呈现先升高后略微下降的趋势。

图10 PAE用量对浆料S/A比值的影响

浆料S/A比值随PAE用量的升高说明了薄页纸在抄造过程承受其他意外冲击力而减少断纸次数的能力是逐步提高的。结合图5 PAE用量对浆料滤水性能的影响可知,PAE添加量在0.6%左右时浆料取得最好的滤水性能。综合浆料S/A比值和滤水性能,混合浆料在PAE添加量为0.6%时取得较好的抄造性能。

2.3PAE用量对成纸性能的影响

PAE树脂含有叔胺、季胺功能基[6]和氮杂环丁烷功能基,可以与纤维表面的醛基、羧基和羟基发生反应,产生交联。其中部分PAE树脂发生自交联,另一部分在纤维表面发生吸附,如此产生的PAE-纤维网络结构能保护纤维间的结合,提高抄造过程中湿纸的强度;在后续的熟化过程中PAE-纤维网络结构的进一步固化,可以防止水进入破坏纤维间的氢键结合,从而可以阻止纸受水浸泡后而发生的溃烂,增加了成纸的湿强度[7]。

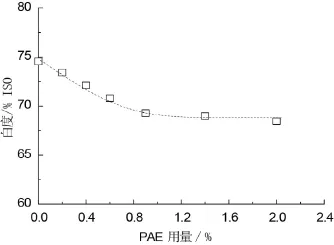

2.3.1PAE用量对成纸白度的影响

图11为PAE添加量对成纸白度的影响。从图11可知,成纸白度随着PAE添加量的增加先是显著下降后趋于稳定,转折区域在0.6%左右的添加量。原因是由于带有淡黄色的PAE均匀地吸附在纤维上,使得成纸的白度迅速降低。同时纸页白度在0.6%左右的添加量趋于稳定,表明此时纤维对PAE的吸附开始趋于饱和。

图11 PAE用量对纸页白度的影响

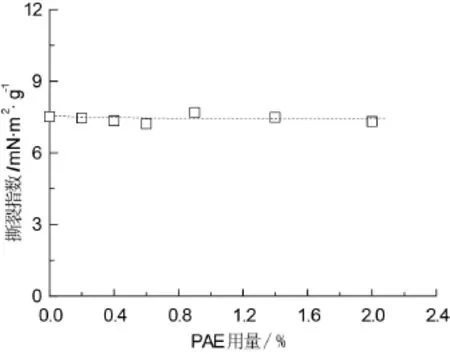

2.3.2PAE用量对成纸撕裂度的影响

图12为PAE添加量对成纸撕裂强度的影响。从图12可知,PAE添加对成纸撕裂强度影响不大。这是由于纸张撕裂度主要受纤维平均长度、纤维的交织情况及纤维本身强度的影响。

图12 PAE用量对纸页撕裂强度的影响

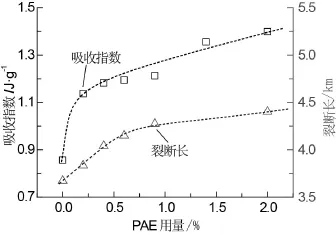

2.3.3PAE用量对成纸裂断长的影响

提高薄页纸的吸收指数和裂断长,不仅可改善纸张的产品性能,而且可减少纸张在生产过程中因受到机械力的冲击而发生断纸的频率,对稳定生产极具意义。图13为PAE用量对薄页纸成纸裂断长和成纸吸收指数的影响。由图13可知,PAE的添加可以明显地提高成纸的裂断长,成纸吸收指数亦随PAE添加量的增加而逐渐升高;但是,当PAE用量分别达到0.2%和0.6%时,手抄片的吸收指数和裂断长增加的趋势均开始放缓。

图13 PAE用量对纸张性能的影响

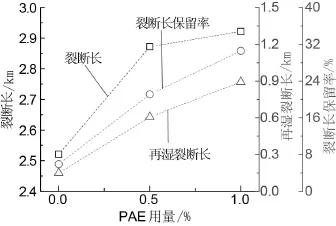

2.3.4PAE用量对成纸再湿强度的影响

图14表明,添加适量的PAE可以显著提高成纸的湿强度。当PAE用量为0.5%时,成纸裂断长保留率为21.1%,是未添加湿强剂(裂断长保留率为5.9%)成纸裂断长保留率的7.3倍;湿裂断长为0.61 km,是空白纸(湿裂断长为0.15 km)裂断长的4.1倍。

图14 PAE用量对纸页湿强度的影响

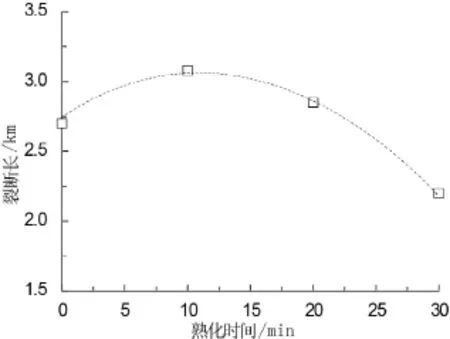

2.4熟化时间对PAE性能的影响

树脂熟化是PAE活性基团继续交联的过程,是湿强纸获得湿强度的必要过程。试验采用烘干法加速熟化过程,具体方法为将纸样放置在105℃的烘箱中,间隔时间测试纸样的性能。不同烘干时间加速熟化对纸页裂断长的影响如图15。随着烘干熟化时间的延长,成纸裂断长先显著增加而后开始降低,强度在10 min的时候取得最大值。这是由于烘干增加了酯基的生成,促使了PAE树脂与纤维的进一步交联[7]。但是当烘干熟化时间超过10 min后,交联后的PAE树脂网络发生了塑化而变脆,从而导致了成纸强度的下降。

图15 PAE熟化时间对纸页裂断长的影响

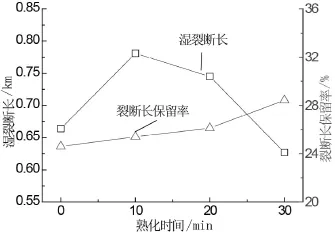

图16为PAE烘干熟化时间对湿抗张强度的影响。从图16可知,虽然随着烘干熟化时间的延长,成纸裂断长的保留率逐步增加,但是成纸裂断长却呈现先增后降的趋势,峰值出现在烘干熟化时间为10 min处。

图16 PAE熟化时间对湿抗张强度的影响

由图14 PAE用量对纸页湿强度的影响可知在PAE添加量为0.5%处,未经过熟化处理的成纸裂断长保留率为21.1%。由图16可知,经10 min烘干熟化后的成纸裂断长保留率为25.4%,湿强度较未经过熟化处理的纸页有明显的提高。

当PAE的烘干熟化时间超过10 min时,虽然裂断长保留率有所增加,但增加幅度不大;同时成纸的裂断长和湿裂断长都因树脂塑化而开始下降。因此,抄造以二次纤维为主要原料的薄页纸当有需要烘干加速熟化时,时间不应超过10 min。

3 结束语

(1)PAE添加到浆料中,PAE先中和浆料的溶解电荷而后吸附到纤维上。

(2)PAE树脂的添加使得浆料的保水性先迅速降低后上升,在0.6%左右的添加量浆料取得最低的保水性能。

(3)阳电性PAE树脂的添加可以迅速降低浆料的溶解电荷和表面电荷,纤维对PAE吸附饱和点在PAE用量0.6%左右。

(4)PAE用量在0.6%左右时,混合浆料获得较好的抄造性能。此时浆料滤水性能最好;对湿纸抗张指数、湿纸拉伸积和成纸吸收指数提高效率最高;对S/A比值提高效率较大。

(5)当PAE的添加量高于0.6%时,对成纸裂断长的提高趋于平缓。

(6)PAE树脂的烘干加速熟化时间为10 min时,对成纸裂断长提高最大,裂断长保留率有所增大。

(7)以添加量0.6%左右作抄造以二次纤维为主要原料的薄页纸时PAE的为最佳添加量。

[1]邵素英,胡开堂. 二次纤维角质化问题[J]. 中国造纸. 2002, 21(2): 60-63.

[2]赵传山,任杰,韩文佳. 浅谈纸张湿强剂的研究进展[C]. //山东造纸学会论文集,2013.

[3]文志军,张安龙. 湿强剂在造纸工业中的应用[J]. 西南造纸,2002, 31(5): 11-14.

[4]程金兰,翟华敏,汤丽娟. PAE对不同浆料薄型纸湿强度特性的影响[J]. 中国造纸, 2008, 27(4): 17-20.

[5]安郁琴,刘忠,何北海,等. 制浆造纸助剂[M]. 北京:中国轻工业出版社, 2010.

[6]胡惠仁,石淑兰,谢来苏. 4种竹材硫酸盐浆与马尾松木浆配抄纸袋纸和牛皮纸[J]. 天津轻工业学院学报,2001(1): 5-10.

[7]吴芳,张秀梅,何裔鑫,等. PAE树脂的制备及在废纸生产瓦楞原纸中的应用[J]. 纸和造纸, 2009, 28(12):39-43.