重型刮板输送机链传动系统负荷启动刚柔耦合接触动力学特性分析

王学文, 王淑平, 龙日升, 杨兆建, 刘广鹏

(太原理工大学 机械工程学院 煤矿综采装备山西省重点实验室,太原 030024)

重型刮板输送机链传动系统负荷启动刚柔耦合接触动力学特性分析

王学文, 王淑平, 龙日升, 杨兆建, 刘广鹏

(太原理工大学 机械工程学院 煤矿综采装备山西省重点实验室,太原030024)

针对刮板输送机链传动系统负荷启动动力学行为与接触响应,以某型号重型刮板输送机机尾部链传动系统为例,建立了其刚柔耦合动力学分析模型与接触计算模型,详述了建模过程与方法,进行了链传动系统刚柔耦合动力学仿真与接触计算,并对计算结果进行了讨论和分析。根据计算结果,某型号重型刮板输送机链传动系统负荷启动对圆环链与链轮产生较大冲击应力与荷载变形,链环间接触处、链环直臂到弯臂过渡部分以及链轮齿根与链窝处变形较大,且有应力集中现象,需对链环节距、啮合间隙与链窝结构进行优化设计。

刮板输送机;链传动;动力学;接触;刚柔耦合

链传动系统是刮板输送机动力驱动的关键部件,主要部件为链轮和圆环链条。电动机动力经链轮轴带动链轮传递动力,链轮又带动链条将动力传递给刮板,刮板在中部槽中带动煤炭运输。链轮在工作过程中与链条相啮合,每根链条由平链环和立链环组成。其中,平环与链轮链窝相啮合,立环在链轮齿槽内。

链轮与圆环链组成的传动系统的运行状态决定了刮板输送机的整体运行状态,由于在实际工作中处于脉动负荷与冲击状况,链轮与圆环链通常要承受较大的静、动载荷,其性能直接关系到刮板输送机的运输性能、质量和使用寿命[1-2]。刮板输送机的动力学问题[3]主要集中于:启动动力学问题;异常载荷状态下动力学问题;驱动链轮与链条啮合过程速度波动和张力波动等问题。因此,刮板输送机故障载荷工况动力学研究[4]、启动研究[5-7]、动力学模型研究[3,8]与链传动系统疲劳可靠性研究[8]等问题一直是关注重点。

针对以上问题,刚体动力学是常见的研究手段[9-11]。不过,刚体动力学讨论刮板输送机链传动系统问题,无法考虑弹性变形对系统的影响,把刮板输送机链传动系统视为刚体的分析结果可能会影响精确度与真实性。事实上,刮板输送机链传动系统中弹性变形对动力学行为的影响无法忽略,此时,就需要将系统中的一些关键部件视为柔性体,建立刚柔混合动力学仿真模型[12-13]进行研究。

另外,接触也是刮板输送机链传动系统需要关注的问题[1,14]。刮板输送机工作中,链条与中部槽及煤料发生接触,链环与链轮啮合时会产生接触,链环与链环间也有接触和相对运动,这些接触除产生磨损外,伴随刮板输送机运行时的挤压,其应力变化则会带来结构疲劳问题[8],导致链环或链轮强度降低而发生断裂。

本文针对某型号重型刮板输送机机尾部链传动系统,建立机尾部链传动系统刚柔耦合动力学模型与接触模型,针对圆环链和链轮的负荷启动动力学问题与接触应力问题进行研究,为重型刮板输送机链传动系统结构设计与优化设计提供依据[15],并为传动部件疲劳研究提供研究数据[8]。

1几何模型分析

本文分析的的刮板输送机圆环链公称尺寸为34×126[16],链轮齿数为7。

1.1链轮与圆环链

本文使用UG软件建立链轮几何模型,主要步骤为:① 根据二维图纸通过绘制草图,使草图绕中心轴从0°到360°回转,建立链轮回转整体模型(见图1(a));② 链轮右端面插入链轮齿形草图,通过原点作参考线并顺时针旋转180/7角度,以参考线为对称轴绘制齿形,通过圆形阵列,建立链轮齿(见图1(b));③ 创建基准面,基准面上创建链窝截面曲线与引导曲线,通过链窝的截面曲线沿引导曲线扫掠,求差,创建链窝(见图1(c));④ 镜像和圆周阵列链窝特征,完成链轮几何模型(见图1(d))。

链环结构简单,建模过程略,模型如图2所示。

图1 链轮建模Fig.1 Chain wheel modeling

图2 圆环链模型Fig.2 Round-link chains model

1.2部件装配

UG环境中三维装配的方法主要有从底向上和自顶向下两种方法,自底向上方法从底层零部件开始向上装配,自顶向下方法首先在顶层建立一个装配框架,建立总装配结构,逐步添加零部件。部件装配后如图2(b)、图3所示。

图3 链传动系统装配模型Fig.3 Assembly models of chains drive system

圆环链和链轮装配后为双链对称结构,计算过程取其一半进行分析(图3(b))。

2刚柔耦合动力学仿真

2.1刚柔耦合模型

本文刚柔耦合模型生成方法如下:

(1) 将UG中建立的链轮模型通过Parasolid格式导出,保存为x_t格式。

(2) 把所导出的x_t文件导入到ANSYS中,在ANSYS中定义单元类型(Solid45)、设定材料的弹性模量(2.1×1011Pa)、泊松比(0.3)和密度(7 850 kg/m3)。

(3) 对链轮进行网格划分。采用三维实体单元Solid45对结构进行离散,较规则部位多采用收敛速度快的结构化网格,网格略疏,以减少计算量;对结构过渡区采用适应性好的非结构化网格与结构化网格混合使用进行离散,网格略密,以便在计算数据变化梯度较大的部位(如链窝),可以更好地反映数据变化规律并保证计算精度。网格化分过程有效平衡了计算精度、计算规模和计算速度。

图4 链-链轮刚柔耦合模型Fig.4 Rigid-flexible coupling model

(4) 在链轮轴心两端建立两个“关键点”(keypoint),对关键点进行网格划分,质量单元选择mass21,划分后的关键点在对应位置生成相应的“节点”。

(5) 选择链轮内圆面为刚性区域。首先选择链轮内部圆面,再选择圆面上的所有节点见图4(a)。

(6) 输出生成ADAMS所需的柔性体mnf文件,设置单位为m-kg-s。

(7) 在ADAMS中打开已建好的刚性链传动仿真模型,用已做好的柔性体模型替换刚性模型,重新对链轮和圆环链施加接触,对链轮施加速度驱动,接触类型选择柔性体和刚体(Flex Body to Solid)。

(8) 圆环链以柔性体进行处理,建立模型过程同链轮柔性体生成过程。

最终建立的刚柔耦合模型见图4(b)。

2.2动力学仿真

2.2.1圆环链

本文模拟刮板输送机输送煤炭物料过程中,因故停机后再启动时的链条负荷启动工况,对驱动链轮施加速度驱动控制,利用step函数控制运动速度,step函数为step(time, 0, 0, 0.6, 230d)+step(time, 1.4, 0, 2, -230d),设定仿真时间2 s,仿真步数200步,驱动链轮运动曲线如图5所示。

图5 驱动链轮运动曲线Fig.5 Motion curve of driving chain wheel

由表1可知,刮板输送机传动部件在稳定运行时,柔性体的应力在节点119处出现最大值,最大值约为418 MPa。

表1 链条柔性体中应力最大的10个节点

图6 应力最大时刻链环应力云图Fig.6 MAX stress nephogram of round-link

由图6可知,刮板输送机正常运行时,在圆环链进入链轮与链窝啮合后,柔性体圆环链出现应力最大位置点,为418 MPa。应力最大位置在链环由弯曲段向直段的过渡位置。由链环应力云图可知,在刮板输送机正常工作状态下,链环从内侧向外侧应力依次增大,内侧应力明显大于外侧。

图7 最大应力节点119、1 409应力变化曲线Fig.7 Stress change curves of Node 119 and Node 1 409

图7显示,在传动系统负荷启动瞬间,节点119和节点1 409应力增大明显,应力值大于400 MPa,说明圆环链此时受到较大冲击力,在稳定运行时,两节点的应力值呈明显波动,波动范围大约在125~400 MPa之间。链轮对圆环链的冲击使柔性体上各节点产生较大应力,两节点应力最大值出现在圆环链进入链轮链窝和链轮开始啮合过程中,最大应力约为418 MPa。最大应力点发生在如图6所示。

2.2.2链轮

建立链轮柔性体中性文件,导入到刚体动力学仿真的传动系统中,对刚性链轮进行替换,位置一致,链轮与圆环链的接触约束自动删除,并重新定义链轮与圆环链的接触,对链轮施加旋转约束和速度运动驱动,驱动速度与表1速度运动曲线一致。

图8 传动系统正常运行时应力分布图Fig.8 Stress distribution pattern of chains drive system

由图8可知,传动系统由负荷启动直到正常运行过程中,圆环链和链轮接触点的几个链齿处应力变化明显,齿根处可见显著应力变化。由表2可知,运转过程中,链轮应力最大节点为2718、2 559,其最大应力约11 MPa,节点2 718、2 559应力变化曲线如图9所示。

图9 最大应力节点2 718、2 559应力变化曲线Fig.9 Stress change curves of Node 2 718 and Node 2 559

由图9可知,传动系统启动瞬间,链轮受到较强冲击,链轮上的节点应力在启动瞬间达到最大值,约为稳定运行时的2倍;由图10可知,链轮从启动到稳定运行,应力最大位置在链轮齿根处,从齿根到链窝应力变化明显。

表2 链轮柔性体中应力最大的10个节点

图10 链轮应力云图Fig.10 MAX stress nephogram of chain wheel

3接触分析

3.1链-链接触

3.1.1接触模型

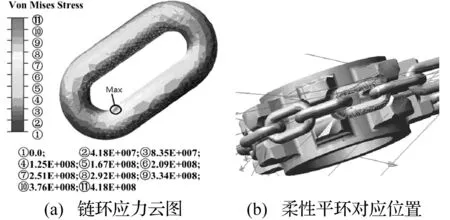

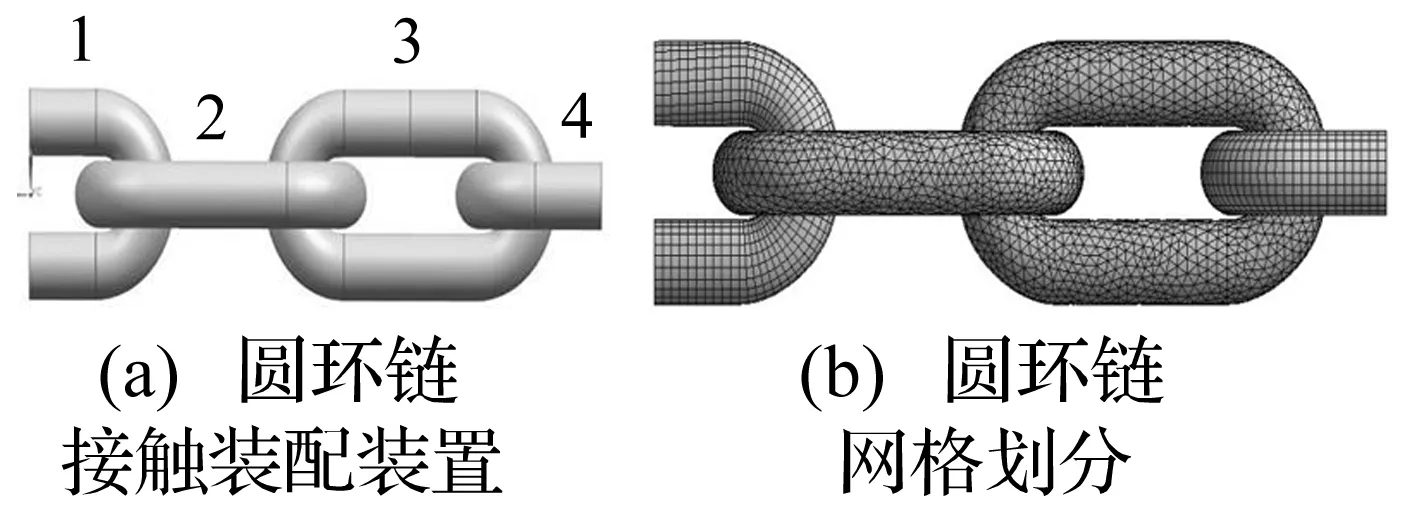

圆环链横截面为等半径圆形,为方便约束与加载,两端圆环链分别取两个半链。忽略焊接节点,并假定圆环链外表面为光滑曲面,建立相互接触的圆环链模型如图11所示。

图11 圆环链接触装配模型与网格密度Fig.11 Contact model and meshing of round-link chains

模型保存为.x_t格式,在ANSYS Workbench导入几何体,并进行如下设置和处理:

(1) 材料属性:本文圆环链材料为23MnNiCrMo,设置机械性能参数为弹性模量E=210 GPa,泊松比μ=0.3,密度ρ=(7.8×10-9) t/mm3。

(2) 定义接触:刮板输送机正常工况中,链环之间传递拉力,无相对运动,两链环切向间无相对运动趋势,因此,在workbench中对链环间添加Frictional接触,摩擦因数0.15,算法使用Augmented Lagrange,界面处置为Adjust to touch。

(3) 网格划分:根据装配链的特点,自动划分网格,并对网格大小进行控制。网格疏密如图11所示。

(4) 边界条件:本文模拟链条负荷启动工况,启动时,传动部件振动较大,链环间接触力为正常运行时数倍,通过对刮板输送机动力学仿真得到启动瞬间拉力最大值为4.0×105N。因此对链环1(图11)施加固定约束,链环4施加沿链条运行方向拉力F=4.0×105N。仿真时间0.2 s,模拟链条在0.2 s较短时间内从0 N增加到最大值F=4.0×105N。

3.1.2结果分析

由图12可知,刮板输送机负荷启动瞬间,圆环链受到较大冲击拉力,圆环链变形明显,最大变形0.676 mm。在拉力传递过程中,圆环链变形依次减小。

由图13可知,刮板输送机启动瞬间,链环在相互接触区域和链环内侧应变明显。

图12 圆环链变形云图Fig.12 Deformation nephogram of round-link chains

图13 圆环链应变云图Fig.13 Strain nephogram of round-link chains

分析链环2和3应力云图(图14),圆环链受最大应力在接触区域,刮板输送机负荷启动瞬间,最大应力392 MPa,链环内侧接触处有应力集中。圆环链受到拉力所用时,圆环链从内测向外侧应力依次最大,最外侧最小,大小为0.557 MPa。

图14 链条与链环应力云图Fig.14 Stress nephogram of round-link and round-link chains

3.2链-链轮接触

3.2.1啮合接触模型

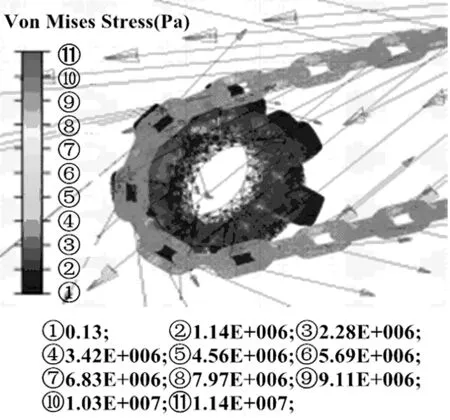

将UG中建立的传动模型导入到Workbench中,进行材料设置和划分网格。链轮材料为42CrMo,设置弹性模量E=210 GPa,泊松比μ=0.3,密度ρ=7.8×10-9t/mm3。网格疏密如图15所示。

图15 链-链轮接触模型与与网格密度Fig.15 Contact model and meshing of chains drive system

在Workbench中链环之间添加摩擦(Frictional)约束,圆环链和链轮之间添加摩擦(Frictional)约束;接触行为为symmetric,此时接触面和目标不能相互穿透;Workbench-Mechanical接触算法默认为“Pure Penalty”,但Augmented Lagrange更适应大变形问题,因此,本文算法使用Augmented Lagrange;界面处置(InterfaceTreatment)设置为Adjust to touch,由于建模时部件之间往往存在间距或间隙,“Adjusted to Touch”可让Simulation决定需要多大的接触偏移量以闭合缝隙建立初始接触。Normal Stiffness Factor设置为0.1,系数不宜过大,否则会难以收敛。

在圆环链两端B、C处施加拉力,链轮与地铰接,并添加旋转副,边界条件示意图如图15所示(图中1、2…等数字表示链环编号,A、B、C为位置标识)。

3.2.2结果分析

由图16(a)可知,链轮与链环2、4、6相接触处变形明显,最大变形为2.37 mm。由图16(b)可知,扭矩作用下,链轮绕中心轴转动,离半径越远,变形量越大。链轮圆环链相互啮合带动链轮转动,链环从右至左从链环6依次与链轮接触,变形量也右至左逐步减小。

图16 链-链轮变形云图Fig.16 Deformation nephogram of chains drive system

由图17(a)可知,刮板输送机启动瞬间,链轮齿根到链窝部位应力较大,有应力集中现象,最大应力可达1 410 MPa。图17(b)、(c)、(d)分别为与链轮接触传动力的3个平环应力云图,由图可知,链环应力最大位置通常在相接触处,在链环曲线段和直线段过渡位置应力较集中,应力最大值在340~710 MPa之间。

图17 链-链轮应力云图Fig.17 Stress nephogram of chains drive system

4结论

(1) 某型号重型刮板输送机链传动系统启动瞬间,圆环链产生较大应力,应力较大部分主要集中于链环间接触处、链环直臂与弯臂过渡部位;此时链轮受到较强冲击,从启动到稳定运行,链轮应力最大位置在链轮齿根处,从齿根到链窝应力变化明显。

(2) 正常运行时,在圆环链进入链轮与链窝啮合后,链环出现应力最大位置点在链环由弯曲段向直段的过渡位置;链环从内侧向外侧应力依次增大,内侧应力明显大于外侧;链轮和圆环链接触点的几个链齿处应力变化明显,齿根处可见显著应力变化。

(3) 圆环链在链轮传递驱动时受力产生变形,沿运动方向,首先与链轮啮合的链环应力最大,应力变化主要集于链窝处和链轮齿根处;圆环链经过传动与第二个轮齿啮合过程中,链轮齿承受冲击载荷较大,对链环和链轮使用寿命有影响。

针对重型刮板输送机链传动系统,以上结论可为链环节距、啮合间隙和链窝结构的设计与优化提供参考。

[ 1 ] 焦红章,杨兆建,王淑平.刮板输送机链轮传动系统接触动力学仿真分析[J].煤炭学报,2012,37(2):494-498.

JIAO Hong-zhang,YANG Zhao-jian,WANG Shu-ping.Contact dynamics simulation analysis for sprocket transmission sysytem of scraper conveyor[J].Coal Mine Machinery,2012,37(2):494-498.

[ 2 ] Korneev S V. Evaluation of efficiency of controlling the speed of face scraper conveyer [J]. Izvestiya Vysshikh Uchebnykh Zavedenii, Gornyi Zhurnal, 2003(5):66-71.

[ 3 ] 毛君,师建国,张东升,等. 重型刮板输送机动力建模与仿真[J]. 煤炭学报,2008,33(1):103-106.

MAO Jun,SHI Jian-guo,ZHANG Dong-sheng,et al.Dynamic modeling and simulation of heavy scraper conveyor[J].Coal Mine Machinery, 2008, 33(1):103-106.

[ 4 ] 谢苗,毛君.重型刮板输送机故障载荷工况与结构载荷工况的动力学仿真分析[J].中国机械工程, 2012,23(10):1200-1204.

XIE Miao,MAO Jun.Dynamics simulation of heavy scraper conveyor in working condition of failure-load and structural load[J].China Mechanical Engineering,2012,23(10):1200-1204.

[ 5 ] 吴凤彪.重型刮板输送机顺序启动问题的研究[D].太原:太原理工大学,2011.

[ 6 ] 张庚云,刘伟,王腾. 大功率刮板输送机软启动过程仿真研究[J]. 煤炭科学技术,2013, 41(4):71-74.

ZHANG Geng-yun,LIU Wei,WANG Teng.Study on simulation on soft strat process of mine high power scraper conveyor[J].Coal Science and Technology,2013,41(4):71-74.

[ 7 ] 吕秀杰,韩跃文. 刮板输送机启动最优控制[J]. 辽宁工程技术大学学报:自然科学版,2010,29(4):646-649.

LÜ Xiu-jie,HAN Yue-wen.Optimal start-up control on armored face cnoveyor[J].Journal of Liaoning Technical University:Natural Science Edition,2010,29(4):646-649.

[ 8 ] 张春芝.刮板输送机动力学建模及链环疲劳可靠性研究[D].北京:中国矿业大学,2012.

[ 9 ] 顾仁涛,王勇. 基于多刚体动力学的新型链轮啮合特性分析[J]. 机械传动,2008,32(5):72-75.

GU Ren-tao,WANG Yong.Sproket engaging characteristics based on multi-body dynamics[J]. Journal of Mechanical Transmission,2008,32(5):72-75.

[10] Radek B, Michal H.On the modelling of contact forces in the framework of rigid body dynamics [J]. Manufacturing Technology, 2014, 14(2):136-141.

[11] Radomir S, Aleksandar V. Nedeljko D, et al. Rigid body dynamics in optimization of the machine tool vibroisolation [J]. Tehnicki Vjesnik, 2015, 22(1): 87-94.

[12] 赵丽娟,马永志. 刚柔耦合系统建模与仿真关键技术研究[J]. 计算机工程与应用,2010, 46(2):243-248.

ZHAO Li-juan, MA Yong-zhi. Study on key technologies in modeling and simulation of rigid-flexible coupled multi-body system[J]. Computer Engineering and Applications,2010,46(2):243-248.

[13] 姚廷强,迟毅林,黄亚宇,等. 刚柔耦合齿轮三维接触动力学建模与振动分析[J]. 振动与冲击, 2009, 28(2): 167-171.

YAO Ting-qiang,CHI Yi-lin,HUANG Ya-yu,et al.Contact dynamics modeling and simulation on rigid-flexible gear pair [J]. Journal of Vibration and Shock, 2009, 28(2): 167-171.

[14] 郭坤,孙远涛,段诚,等. 基于有限元法的刮板输送机圆环链接触强度分析[J]. 矿山机械,2011,39(1):22-27.

GUO Kun,SUN Yuan-tao,DUAN Cheng,et al.Analysis on contact strength of round-linked chains of scraper conveyor based on FEM[J].Mining Machinery,2011,39(1):22-27.

[15] Vasylieva O E, Kuzio I V. Optimization of structural elements of drive gearbox shafts of mine scraper conveyors [J]. Naukovyi Visnyk Natsionalnoho Hirnychoho Universytetu, 2014(3): 37-45

[16] 中国国家标准化管理委员会. GB/T 12718-2009.矿用高强度圆环链[S]. 北京:中国标准出版社,2010.

Rigid-flexible coupled dynamic contact analysis for a chains drive system of a heavy scraper conveyer during loading start-up

WANG Xue-wen, WANG Shu-ping, LONG Ri-sheng, YANG Zhao-jian, LIU Guang-peng

(Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan University of Technology, Taiyuan 030024, China)

Aiming at the dynamic behavior and contact response of a chains drive system of a scraper conveyer during loading start-up, its rigid-flexible coupled dynamic model and contact analysis model were built. Taking the chains drive system in the back of a certain type heavy scraper conveyer as an example, the modeling process and method were introduced in detail, and the rigid-flexible coupled dynamic simulation and the contact analysis were conducted. The results showed that the larger shock stress and load deformation appear at the round-link chains and chain wheel; the obvious stress and deformation variations occur at the contact point and the curve of the round-link chains and at the tooth root and the socket of the chain wheel; so, the optimization design should be done for round-link pitch, gearing backlash and chain wheel socket shape of chains drive systems.

scraper conveyer; chains drive; dynamics; contact; rigid-flexible coupling

10.13465/j.cnki.jvs.2016.11.006

山西省高等学校创新人才支持计划(2014);山西省基础条件平台项目(2014091016);山西省“十二五”科技重大专项(20111101040);山西省煤基重点科技攻关项目(MJ2014-06)

2015-05-07修改稿收到日期:2015-10-14

王学文 男,博士,副教授,1979年生

TD528+.3

A