冲击载荷作用下锥形截齿磨损的试验和数值模拟研究

张倩倩, 韩振南, 张梦奇, 张建广

(1. 太原理工大学 机械工程学院,太原 030024; 2.中国煤炭科工集团太原研究院有限公司,太原 030006;3.煤矿采掘机械装备国家工程实验室,太原 030006)

冲击载荷作用下锥形截齿磨损的试验和数值模拟研究

张倩倩1, 韩振南1, 张梦奇2,3, 张建广2,3

(1. 太原理工大学 机械工程学院,太原030024; 2.中国煤炭科工集团太原研究院有限公司,太原030006;3.煤矿采掘机械装备国家工程实验室,太原030006)

通过试验和离散元数值模拟方法,研究锥形截齿的耐磨性能及其磨损特征对截割载荷的影响。在单齿旋转截割试验台上,以砂岩为试验对象,采用3种不同齿尖材料的锥形截齿进行岩石截割试验,并结合试验后齿尖的磨损面形状建立磨损截齿模型,利用PFC3D进行岩石截割的数值模拟研究。统计结果表明:在截割载荷各分量中,法向力显著高于切向力和侧向力;硬质合金截齿、合金钢截齿及有耐磨涂层的合金钢截齿的质量损失依次为0.07%,0.28%和0.22%,硬质合金耐磨性优势突出,堆焊耐磨涂层对截齿有一定的保护作用;齿尖磨损区域的扩展,使截齿连续过载,加剧磨损;通过离散元方法获得的截割载荷与试验方法测定结果接近。在相同截割条件下,对硬质合金和合金钢齿尖耐磨性能的研究,为截齿的寿命估计提供必要参考。

锥形截齿;耐磨性;截割载荷;离散元方法

锥形截齿在煤岩截割领域广泛使用,其耐磨性能严重制约着掘进效率和生产成本。因此,从经济角度来考虑岩石的开挖过程,掘进设备刀具的磨损是重要影响因素之一。随着其应用领域的扩展,截割对象更加多样化,工况条件的复杂性使掘进设备作业条件更为恶劣。尤其在硬岩掘进条件下,截齿受高温高压作用的影响迅速磨损,缩短截齿寿命。因此,通过大量岩石截割试验及模拟仿真,研究截齿的耐磨性能及磨损特征很有实际意义。

国内外学者已对岩石截割过程中截齿的磨损机理、影响因素及改善条件进行了大量试验研究,Kenny等[1]通过试验并结合截齿表面的微观结构分析,对硬质合金齿尖的磨损机理进行了研究;Mehrotra[2]在采煤机上分别安装标准截齿和试验用的硬质合金锥形齿进行现场试验,为了便于分析,将截齿的渐近磨损过程分为四种磨损模式,并对两种截齿的磨损形式分布和质量损失的累积频数分布进行比较;Rogers 等[3]对截割岩石时截齿的磨损机理进行探究,分析硬质合金齿尖的磨损过程,其中摩擦热和过载是导致截齿破坏的主要原因;Dogruoz等[4]采用不同磨损程度的截齿,在多种不同类型的岩石上进行截割试验,评估截齿的不同磨损程度对截割力和比能耗的影响,分析磨损面与截割力、比能耗及不同岩石性质(如单轴抗压强度,拉伸强度,压痕指数,肖氏硬度及密度等)之间的关系,并结合试验数据,提出比能耗的最佳预测模型;张建广等[5]使用EBZ260W纵轴式掘进机截割人工岩壁,对比截齿在试验前后的质量、高度、磨痕形状,并测出截割过程中截齿温度的变化,对其磨损机理进行研究,分析不同磨损位置的主要影响因素;Dewangan等[6]采用扫描电镜对4个已磨损锥形齿进行细微观察,分析并总结出磨损机理的四种主要类型,即煤岩颗粒混入刀具材料、塑性变形、岩石穿过刀具形成划痕及破裂,并且发现地下矿井中温度和压力的变化会加速磨损过程;Yaral等[7]研究了岩石磨蚀性对刀具消耗量的影响,较大的岩石磨蚀性使截齿齿尖磨损面快速扩展,导致施加在截齿上的截割载荷过大,并且试验发现磨蚀性指数与刀具消耗量呈线性关系;为降低锥形齿的磨损,提高截割效率,Yang等[8]对以不同打击角和旋转角进行安装的28个截齿进行截割试验,研究了截齿安装参数对截齿磨损影响的规律,根据实际情况,应尽可能选择较小的旋转角和较大的打击角;Khair等[9]通过干燥截割、外部水射流系统截割及内部水射流截割三种试验方式,研究其对截齿磨损的影响,并对干燥截割及不同水压下的水射流截割时的累积重量损失和累积高度损失进行统计分析。

近年来有关岩石截割过程的数值模拟研究也很多,与基于连续介质力学理论的有限元方法相比,离散元法在建立岩石模型上的优势更为突出,它考虑了介质的非连续性及材料的失效特征,一些学者应用离散元法进行岩石力学特性细观模拟的研究[10-14],通过试验验证了该方法建立岩石模型的可靠性。Su等[15]采用PFC3D建立分层粒子模型,模拟岩石截割过程,该方法的可靠性通过理论及试验研究进行了验证;Rojek等[16]建立岩石截割过程的二维和三维离散元模型,模拟结果与试验进行了对比分析;Moon等[17]采用离散元法模拟多压头同时切入岩石的过程,研究最佳的岩石截割条件;van wyk等[18]采用多种类型截齿进行岩石截割的离散元模拟,截割过程中考虑了摩擦的相互作用,比如接触、剪切、断裂、摩擦以及磨损等。

上述有关截齿磨损的相关试验侧重于磨损机理研究,本文采用三种齿尖材料不同的锥形截齿进行单刀旋转截割试验,比较其磨损面积和磨损量,并监测截齿渐近磨损过程中截割载荷各分量的大小,分析截齿在不同磨损程度时对其所受截割载荷的影响规律。另外,结合试验后截齿的普遍磨损形状,建立带磨损平面的截齿模型,采用Particle Flow Code in 3 Dimensions(PFC3D)软件分别进行截齿磨损前后的岩石截割过程模拟,并与试验结果进行对比。

1 岩石截割的试验研究

1.1试验设备

试验在煤矿采掘机械装备国家实验室的截齿对岩石截割机理试验平台[19]上进行,它是目前国内最先进的单齿旋转截割试验装置,主要由试验平台、控制系统、测试系统及数据分析软件四部分组成,其中试验平台的结构简图如图1所示。该装置可以对掘进机、采煤机上不同类型截齿的实际破岩过程进行模拟,并可实时监测试验中产生的截割载荷、振动、温度及粉尘量等。可容纳最大岩石样品尺寸为:1 400 mm×800 mm×600 mm,采用专用夹具装置对其进行夹紧,防止较大冲击作用下的岩石错动。截割载荷测试系统由八角环测力仪、多通道高精度数据采集系统及接线板等组成。八角环测力仪是用来测试截割载荷三分量的装置,将其与截齿-齿座装配体相连,可将截割过程中截齿发生的切向、法向和侧向应变分别转换成电量,输入数据采集系统中,进行记录和分析处理,采样频率最大可调整到20 kHz。

截割之前要对待截割面进行修整,以保证整个截割过程中,截齿与岩石的相对位置保持一致。

1.基座固定装置;2.石料移动装置;3.石料装夹装置;4.石料;5.试验控制系统;6.试验截齿;7.截割力传感器;8.截割传动装置;9.刀架移动装置;10.变速箱;11.联轴器;12.传动带;13.驱动电机;14.截割力采集装置;15.刀架台驱动电机;16.联轴器;17.驱动丝杠;18.除尘系统;19.配电柜;20.液压泵站;21.截割灭尘水泵站;22.锁紧手柄;23.刀架移动导轨;24.防护总成;25.影像采集系统;26.石料移动导轨;27.石料台驱动电机;28.联轴器;29.驱动丝杠;30.联轴器Ⅲ;31.石料台驱动丝杠图1 旋转截割试验台示意图Fig.1 Schematic drawing of rotary cutting machine

1.2截割对象

本次试验选择天然砂岩作为截割对象,尺寸为1 200 mm×800 mm×600 mm。试验之前,沿水平和垂直两个方向对样品进行取样,在压力试验机上分别按GB/T 23561.7-2009和GB/T 23561.10-2010对圆柱形样品进行单轴抗压强度试验与巴西劈裂试验,每组取8个样品进行重复试验,最终获取砂岩的力学性质参数如表1所示。

表1 岩石力学性质参数

1.3试验结果与分析

为研究截齿齿尖的耐磨性能以及不同磨损程度对截割载荷的影响,采用三种齿尖材料不同的锥形截齿进行试验,即:硬质合金截齿,型号为P5MS-3880-1762,适用于截割普通硬度岩石,简称CC截齿;合金钢截齿,其整体材料为35CrMnSiA高强度钢,简称AS截齿;带耐磨涂层的合金钢截齿,利用耐磨堆焊工艺,在AS截齿齿尖表面制备镍基耐磨涂层,简称ASWRC截齿。通过OU2200硬度计测量到3种截齿维氏显微硬度分别为1 380 HV,862 HV,1 025 HV。3种截齿的几何尺寸相同,外伸长度为80 mm,边缘直径60 mm,齿柄直径38 mm,齿尖角80°,齿尖直径25 mm。整个试验过程中,截割速度为1.47 m/s,切深4 mm,刀间距12 mm,打击角50°。相同试验条件下,每种截齿均进行70刀次截割试验。

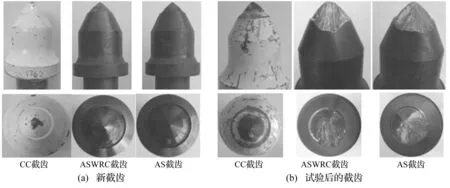

在截割过程中,CC截齿未出现明显火花,AS截齿则产生明显火花,ASWRC截齿在后期出现明显火花。截齿与岩石之间产生很大的冲击力,在摩擦和热的共同作用下,齿尖附近的磨损区域逐渐增大。对截齿试验前后的质量和高度进行测量,由表2可知,CC截齿、ASWRC截齿及AS截齿的磨损量依次为1.23, 3.62和4.6 g,质量分别损失0.07%, 0.22%和0.28%,高度依次降低0.45, 0.81和1.09 mm。对比截齿磨损前后(如图2)可以发现,CC截齿的磨损区域小,其耐磨性能明显高于其它两种截齿;与AS截齿相比,对于有耐磨涂层的ASWRC截齿,在试验前期,受耐磨层的保护,磨损区域扩展速度较慢,随着试验过程的进行,磨损区域不断扩大,耐磨层逐渐失去保护作用。在大量截割试验后,ASWRC截齿与AS截齿磨损形式趋于一致。普遍使用的截齿是硬质合金头焊接在合金钢齿体上,当合金头脱落后,齿体将直接参与截割,发生急剧磨损现象,若在截齿的外伸部分堆焊耐磨性能好的耐磨涂层,则可以降低齿身的磨损速度,减缓对齿座及截割头体的损坏。

图2 截齿磨损前后对比Fig.2 Comparison of the picks before and after wear

测量参数CC截齿ASWRC截齿AS截齿试验前质量/g1843.11649.41650.3高度/mm156.28155.13155.01试验后质量/g1841.871645.781645.7高度/mm155.83154.32153.92

信号采集系统记录了每次截割试验作用在截齿上的载荷,图3为CC截齿在第49刀次时的截割载荷图,试验数据显示,截齿与岩石相互作用过程大约持续325 ms,水平线数值为截割载荷各分量的平均值。

图3 CC截齿第49刀次截割载荷各分量Fig.3 Components of the cutting force at forty-ninth cut

在整个试验过程中,刀架与岩石保持固定的相对位置。受截齿磨损的影响,截齿齿尖与待截割面之间的相对位置逐渐变大, 从而使切削深度变小。对试验

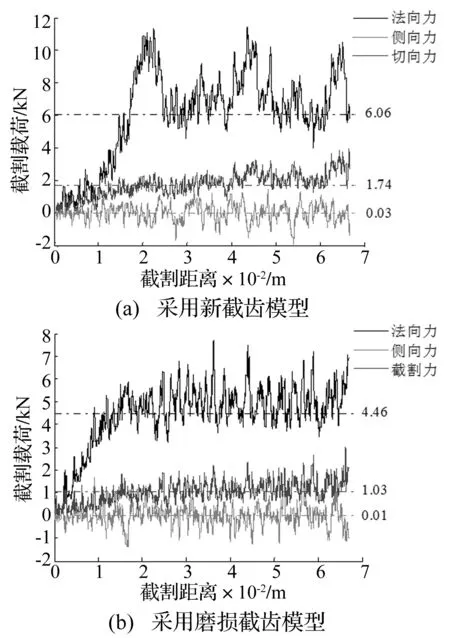

数据进行统计,计算每一刀次的截割载荷各分量平均值,每隔两刀次取一个值进行线性拟合分析,如图4所示。可以看出,截齿磨损对法向力影响最大,而切向力和侧向力波动较小。另外,3种截齿的平均法向力变化趋势显示,CC截齿与ASWRC截齿的截割载荷随着截割刀次的增加先减小后增大,AS截齿的截割载荷则随截割刀次的增加而减小并趋于平稳,且平均法向力的大小依次为FCC截齿 图4 三种截齿平均截割力随截割刀次的变化Fig.4 The mean cutting force of three picks varying with cuts 采用PFC3D软件模拟单齿旋转截割岩石的过程,预测作用于截齿上截割载荷的各分量大小。建立代表砂岩样品的颗粒体模型,其微观参数通过模拟单轴抗压强度试验与巴西劈裂试验来校准,相应的力学性质与试验测得的结果相吻合。在截割模拟过程中,监测作用于截齿上载荷,记录剪切失效和拉伸失效两种模式下的黏结颗粒断裂数目,并观察刀具与岩石的相互作用、裂纹的扩展及截齿周围切屑的形成等。 2.1PFC3D的基本原理及其数学模型 图5 颗粒-颗粒接触与颗粒-墙体接触的符号描述Fig.5 Notation used to describe ball-ball contact and ball-wall contact 力-位移定律描述了颗粒与颗粒及颗粒与墙体之间的接触,用于计算单个颗粒的不平衡力。接触力被分解为沿法向矢量方向的法向力和作用在接触平面上的切向力,对应的计算公式如下[20]: (1) (2) 移动: (3) 转动: (4) 式中:Fi为合力,施加于颗粒上的所有外部作用力之和;m为颗粒总质量;gi为重力加速度;Mi为作用于颗粒上的合力矩;I为转动惯量;R为颗粒半径。 2.2模型的校准 在PFC3D中,采用Potyondy等[11]提出的样品生成程序,建立长径比为2∶1的圆柱体模型和长径比为1∶2的巴西圆盘模型,通过模拟单轴抗压强度试验与巴西劈裂试验,对颗粒体微观参数进行校准。为了避免尺寸效应对校准结果的影响,模型尺寸与试验样品尺寸相同。 颗粒半径越小,生成的颗粒体模型越能真实体现岩石的物理力学性能,但是颗粒数目太多,模拟时间会大大增加。综合考虑计算效率,尽量减小颗粒尺寸效应对模拟过程的影响,在初始截割时,颗粒与刀具的接触数量不应少于3。建立岩石颗粒体的分层粒子模型,分别定义第一层和第二层颗粒的半径变化范围为0.5~0.6 mm,0.6~0.72 mm。校准时,首先对颗粒之间接触的杨氏模量赋试验初始值,若得到的宏观性质与试验值偏离较大,则再次调整模量值进行尝试;然后,调整kn/ks(法向刚度与切向刚度之比)的大小,不断尝试,直到获得与试验值较吻合的宏观性质,最终的校准结果如表3所示。另外,由于模型校准过程比较繁琐,把握宏观性质随微观参数的变化规律,可有助于获得与测量值相匹配的结果,缩短校准时间。在校准颗粒半径为0.6~0.72 mm的岩石模型过程中,得到宏观性质随kn/ks的变化曲线,如图6。统计数据显示,对于单轴抗压强度(UCS),当kn/ks=0~1时,UCS随kn/ks的增大而增大,当kn/ks=1~2.4时,kn/ks的增大对UCS影响较小,并趋于平稳;巴西劈裂强度(BTS)和泊松比(V)随kn/ks的增大呈上升趋势,局部有上下波动;杨氏模量E随kn/ks的增大而减小。 图6 不同宏观性质随kn/ks的变化曲线Fig.6 Macro-properties varying with kn/ks 岩石类型抗压强度/MPa抗拉强度/MPa弹性模量/GPa泊松比砂岩6210220.27 2.3岩石截割模型的建立 根据相似试验条件,对刀具-岩石模型进行必要的简化,将截齿视为刚性体,忽略截齿与岩石接触不到的部分,仅保留外伸部的一半,建立如图7所示的新截齿及磨损截齿模型,其中,磨损区域的形状大小与ASWRC截齿试验完毕后齿尖的磨损区域大小相近。根据校准后的微观参数及样品生成程序,建立代表砂岩的岩石模型,尺寸为35 mm×40 mm×75 mm,共68 638个颗粒。图8为刀具-岩石相互作用模型,两者的接触表面为圆弧形。 初始阶段,沿底面和与截齿相对的侧面分别固定5 mm厚度的颗粒。截齿以恒定的速度进行截割,一旦与颗粒接触,岩石模型便开始发生黏结断裂,形成微裂纹。随着截齿的不断挤压,微裂纹在齿尖周围逐渐扩展,形成岩屑,图9是模拟结束后岩石模型与截齿之间的岩屑形成示意图,圈出部分是几个黏结在一起的颗粒整体断裂,等同于试验过程中形成的大块岩屑。岩石模型中的颗粒体断裂是基于剪切失效和拉伸失效两种模式下产生的,在接触区域附近,只要截齿对颗粒体的法向或切向作用力超过黏结键的法向或切向强度,则发生黏结断裂。图9中的红色圆柱体代表黏结键的拉伸断裂失效,而黑色圆柱体代表剪切断裂失效。 图7 三维截齿模型Fig.7 Three dimensional model of pick 图8 刀具-岩石模型及局部放大图Fig.8 The rock-tool model and drawing of partial enlargement 图9 模拟结束后锥形齿与岩石颗粒体的岩屑形成示意图 Fig.9 Schematic drawing of chips formation between conical pick and particle assembly after simulating 2.4数值模拟结果与试验结果的比较 为研究截齿磨损前后对截割载荷的影响,将严重磨损的ASWRC截齿试验结果与数值模拟结果进行比较分析。通过试验观察,ASWRC截齿参与截割的前4刀次几乎没有发生磨损,取前4刀次的截割载荷数据,得到截齿磨损前截割载荷各分量的平均值为6.92,0.78,0.25 kN。然后,对ASWRC截齿最后10刀次的截割载荷进行计算,得到截齿磨损后截割载荷各分量的平均值为5.64,0.75,0.23 kN。试验和数值模拟结果显示,在截割载荷三个分量中,截齿磨损对法向力的影响最大,切向力次之,侧向力最小,可不予考虑。图10为截齿在第3刀次(磨损前)和65刀次(磨损后)时的截割载荷曲线。 在数值模拟过程中,把作用于截齿上的截割载荷按法向力、切向力和侧向力进行分解并记录数据。图11是采用新截齿和磨损截齿模型时,截割载荷随截割距离的变化曲线,其中,截齿磨损前后所受截割载荷各分量的平均值分别为6.06,1.74,0.03 kN和4.46,1.03,0.01 kN。为与试验条件保持一致,截齿磨损前后的刀具-岩石模型具有相同的旋转中心,因此两种截割状态的切深不同,磨损截齿的刀具-岩石模型切深较小,由图9中的颗粒断裂区域也可明显观察到两者的切深差异。但是在磨损截齿参与截割的模型中,由于齿尖与岩石的接触面积大,截割载荷并没有因为切深的减小而明显降低。 图10 试验中截齿磨损前后截割载荷各分量Fig.10 Components of the cutting force before and after pick wear in experimental studies 图11 模拟中截割载荷随截割距离的变化曲线 Fig.11 The cutting forces varying with cutting distance in numerical studies 对比截齿磨损前后的试验与仿真结果可知,法向力、侧向力的模拟平均值均低于试验数据,其中平均法向力分别偏小12%和21%,而切向力的模拟平均值高于试验数据,其平均值分别偏大55%和27%。造成两者之间的差异性可能存在多方面原因,如试验采用天然砂岩作为截割对象,其内部是不连续的,存在裂隙、节理和断层等,而模拟仿真中采用的颗粒体岩石模型具有各向同性的均质特征,无节理、断层等;截齿在试验过程中逐渐发生磨损,磨损面是不断变化的,而模拟中采用具有一定磨损面积的截齿。综合考虑以上影响因素及存在的较小差异性可知,用离散元方法模拟岩石截割过程是可靠的,本研究方法也可以为截齿的几何形状设计及其在截割头上的空间安装姿态优化提供必要的参考依据。 (1) 采用齿尖材料分别为硬质合金、合金钢及合金钢上堆焊耐磨涂层的三种锥形截齿,在单齿旋转截割试验台上,对抗压强度为61.7 MPa的天然砂岩进行截割试验。试验结果表明,CC截齿、AS截齿及ASWRC截齿的质量损失依次为0.07%,0.28%和0.22%,硬质合金耐磨性优势突出,堆焊耐磨涂层对截齿有一定的保护作用。 (2) 截齿磨损对法向力影响最大,而切向力和侧向力仅有微小的波动。对于CC截齿和ASWRC截齿,在磨损前期,切深变化对截割载荷的影响占主导地位,平均法向力随切深的减小呈下降趋势;在磨损后期,由于热和摩擦的共同作用,使磨损面积扩展较快,该阶段磨损面大小对截割载荷的影响占主导地位,平均法向力随磨损面的增大呈上升趋势。对于AS截齿,其材料极其不耐磨,齿尖从初始截割就处于磨损率急剧上升的状态,受齿尖磨损区域迅速扩展的影响,在平均法向力方面,AS截齿比CC截齿和ASWRC截齿分别偏大16%和25%,且随切深的减小呈下降趋势。 (3) 利用PFC3D软件建立刀具-岩石模型,并在校准岩石模型过程中,对宏观性质随kn/ks的变化规律进行总结,为获得与测量值相匹配的结果提供必要的参考。 (4) 结合试验条件,模拟新截齿和磨损截齿对岩石模型的截割过程,并与相应的试验结果进行比较。截齿磨损前后,数值模拟产生的平均法向力较试验结果分别偏小12%和21%,两者差异性较小,用离散元方法模拟岩石截割过程的可靠性得到了验证。 [1] Kenny P, Wright A C. Mechanism of wear of cemented carbide tips on rock cutting tools [J]. Wear, 1974, 30, 377-383. [2] Mehrotra P K. A model for wear of conical coal mining bits [J]. Wear, 1986, 111: 403-417. [3] Rogers S, Roberts B. Wear mechanisms associated with rock excavation using attack picks [J]. Mining Science and Technology, 1991, 12: 317-323. [4] Dogruoz C,Bolukbasi N. Effect of cutting tool blunting on the performances of various mechanical excavators used in low-and medium-strength rocks [J]. Bulletin of Engineering Geology and the Environment, 2014, 73: 781-789. [5] 张建广. EBZ260W型掘进机截割人工岩壁的截齿磨损研究[J]. 矿山机械, 2014, 42(9): 11-14. ZHANG Jian-guang. Study on pick abrasion during artificial rock cut by EBZ260W roadheader [J].Mining Machine, 2014, 42(9): 11-14. [6] Dewangan S, Chattopadhyaya S, Hloch S. Wear assessment of conical pick used in coal cutting operation [J]. Rock Mechanics and Rock Engineering,2014, DOI 10.1007/s00603-014-0680-z. [8] Daolong Y, Jianping L, Liping W, et al. Experimental and theoretical design for decreasing wear in conical picks in rotation-drilling cutting process [J]. The International Journal of Advanced Manufacturing Technology, 2014, DOI 10.1007/s00170-014-6472-5. [9] Khair A W, Achanti V B. Laboratory investigation of bit wear in water jet assisted cutting of a continuous miner [J]. International Journal of Rock Mechanics and Mining Sciences, 1998, 35(5):505. [10] Potyondy D O. A bonded-disk model for rock: relating micro properties and macro properties[C]//Proceedings of the Third International Conference. Santa Fe: [s. n.], 2002: 340-345. [11] Potyondy D O, Cundall P A. A bonded-particle model for rock [J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41: 1329-1364. [12] Fakhimi A, Carvalho F, Ishida T, et al. Simulation of failure around a circular opening in rock [J]. International Journal of Rock Mechanics and Mining Sciences, 2002, 39(4): 507-515. [13] 张学朋,王刚,蒋宇静,等. 基于颗粒离散元模型的花岗岩压缩试验模拟研究[J]. 岩土力学,2014,35(增刊1):99-105. ZHANG Xue-peng, WANG Gang, JIANG Yu-jing, et al. Simulation research on granite compression test based on particle discrete element model [J]. Rock and Soil Mechanics, 2014, 35 (Sup1): 99-105. [14] 蒋明镜,陈贺,张宁,等. 含双裂缝岩石裂纹演化机理的离散元数值分析[J]. 岩土力学,2014,35(11):3259-3288. JIANG Ming-jing, CHEN He, ZHANG Ning, et al. Distinct element numerical analysis of crack evolution in rocks containing pre-existing double flaw [J]. Rock and Soil Mechanics, 2014, 35(11): 3259-3288. [15] Su O. Numerical simulation of rock cutting using the discrete element method [J]. International Journal of Rock Mechanics and Mining Sciences, 2011, 48 (3): 434-442. [16] Jerzy R, Eugenio O. Discrete element simulation of rock cutting [J]. International Journal of Rock Mechanics and Mining Sciences, 2011, 48(6): 996-1010. [17] Moon T, Oh J. A study of optimal rock-cutting conditions for hard rock TBM using the discrete element method [J]. Rock Mechanics and Rock Engineering, 2012, 45(5): 837-849. [18] Van Wyk G, Els D N J, Akdogan G, et al. Discrete element simulation of tribological interactions in rock Cutting [J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 65: 8-19. [19] 张梦奇,郝建生,马健康,等. 截齿对岩石截割机理试验平台:中国,201220560659.9 [P].2012-10-10. [20] Itasca Consulting Group Inc. Particle flow code in 3 dimensions manual (version3.1) [M]. Minneapolis: Itasca Consulting Group Inc, 2006, 416-417. Tests and simulation for wear of conical pick under impact load ZHANG Qian-qian1, HAN Zhen-nan1, ZHANG Meng-qi2,3, ZHANG Jian-guang2,3 (1. College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China;2. Taiyuan Institute of China Coal Technology and Engineering Group, Taiyuan 030006, China;3. National Engineering Laboratory for Coal Mining Machinery, Taiyuan 030006, China) The effects of wear resistance of conical pick and its wear characteristics on cutting force were studied with tests and simulation. On a rotary cutting test table with a single pick, sandstone cutting tests were performed by using three types of conical pick made of different pick-tip materials. The wear pick model was built according to the wear surface shape of pick tip, and the numerical simulation of rock cutting was studied with PFC3Dsoftware. Statistical results showed that the normal force is significantly higher than the tangential force and lateral force in components of cutting force; the mass loss of cemented carbide pick, alloy steel pick and alloy steel pick coated with wear resistance material are 0.07%, 0.28% and 0.22%, respectively; using cemented carbide as pick tip material has excellent wear resistance, and surface welding with wear-resistant coating on pick has a protective effect; an expanded wear surface of pick tip causes a heavy load acting on pick continuously to aggravate pick wear; cutting forces obtained with the discrete element method agree well with relevant test results. Under the same cutting conditions, the study results of wear resistance of pick tip made of cemented carbide and alloy steel provided a necessary reference for pick life evaluation. conical pick; wear resistance; cutting force; discrete element method 10.13465/j.cnki.jvs.2016.13.010 山西省基础研究计划项目(2015011061);山西省基础研究计划项目(2015021135);国家高技术研究发展计划(863计划)资助项目(2012AA06A405) 2015-01-14修改稿收到日期:2015-06-08 张倩倩 女,博士,1987年生 韩振南 男,博士, 教授,1958年生 TD402 A

2 岩石截割的数值模拟

3 结 论