基于图像处理技术的试验筛自动测量系统

唐冬梅 石 红 傅云霞 姜志华 曾燕华 / 上海市计量测试技术研究院

基于图像处理技术的试验筛自动测量系统

唐冬梅石红傅云霞姜志华曾燕华 / 上海市计量测试技术研究院

摘要介绍了试验筛自动测量系统的硬件构成及软件系统,对试验筛自动测量系统中应用的图像处理技术进行了研究,分析了该系统对校准结果的不确定度。研究成果替代人眼观测方法,实现了试验筛的自动化测量。同时提升了效率,降低了劳动强度。

关键词试验筛;图像处理技术;自动测量

0 引言

试验筛是符合某项标准规范、用于对颗粒物料作筛分粒度分析的筛具,它广泛应用于航空、航天、印刷、印染、电子、采矿、制药、粮食、食品加工、化工等行业及科研院所进行的粒度分析和筛分试验。试验筛测量技术与国民经济同步发展,与国计民生休戚相关。

以往的试验筛测量设备为游标卡尺、投影仪、工具显微镜等测量仪器,其特点是设备简单。由于这些测量方式均依靠人眼进行,所以测量工作量繁重、费时费力、效率低下、测量数据客观性差、人眼容易疲劳。为解决这一问题,本文设计了一个基于影像测量仪的试验筛自动测量系统,将被测试验筛通过CCD成像,经图像处理提取其特性参数,实现了试验筛的自动检测[1]。

1 试验筛自动测量系统

1.1硬件构成

试验筛自动测量系统的硬件构成如图1所示,它主要由机械运动控制模块、光学模块、影像检测模块以及计算机等组成。机械运动控制模块包括X-Y工作台、Z轴立柱及运动部件、底座、伺服电机、运动控制卡等;光学模块包括光源、光源控制器等;而影像检测模块由高分辨力CCD和图像采集卡构成[2]。进行试验筛测量时,由机械运动控制模块和光栅尺进行精确定位,由影像检测模块获取图像数据,最后由软件进行数据处理,得到测量结果。

图1 试验筛自动测量系统硬件构成

1.2软件系统

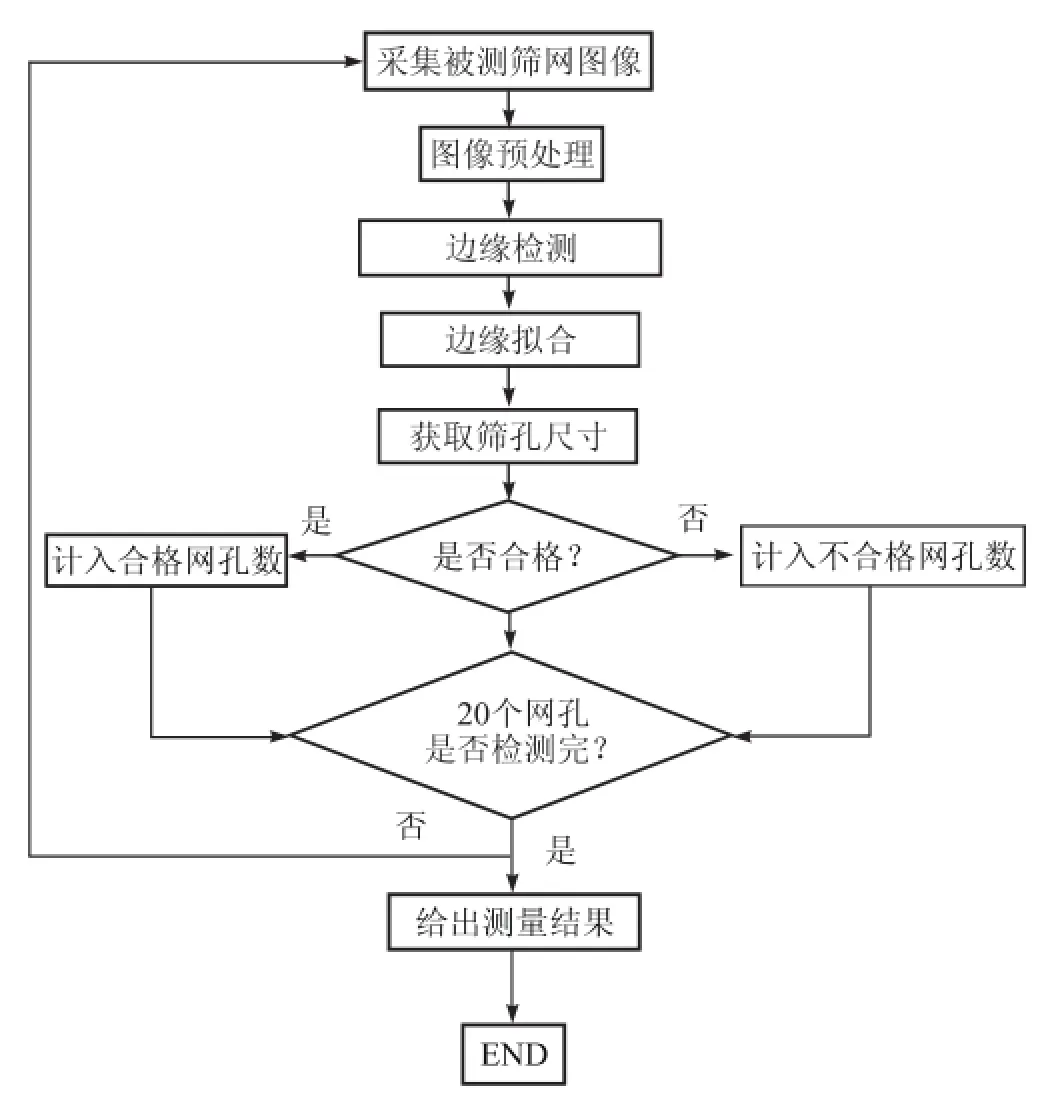

通过CCD获取被测试验筛图像的模拟信号,经过图像采集卡A/D转换,将被测试验筛图像数字化后送入计算机,图像的后续处理工作便全部交由软件完成。图2为试验筛检测程序流程图。软件是本自动测量系统用于进行图像预处理(滤波除噪、二值化)、边缘检测、测量与数据处理的核心部分。送入计算机的图像为灰度图像,转换成黑白二值图像,如图3所示,图中黑色部分为金属丝,白色部分为筛孔。计算机同时处理该图像数据,并提取试验筛的尺寸信息W和金属丝径d,根据数据库中已知的基本尺寸W、任意网孔最大尺寸偏差X、平均尺寸偏差Y、中间偏差Z值判断其是否合格。

2 系统中的图像处理技术

2.1图像预处理

在采集和传送被测试验筛图像的过程中,不可避免地受到各种噪声信号的干扰。由于这些外加噪声的存在,获得的试验筛图像与原始图像存在一定程度的差异。因此,在对采集到的图像进行处理之前,首先需要对图像进行预处理,主要是通过对含有噪声的图像进行滤波,达到平滑噪声的目的。常用的滤波方法包括均值滤波、中值滤波、低通滤波等。均值滤波和低通滤波在滤除噪声的同时,会使图像边缘变得模糊,而中值滤波由于没有采用取平均值的方法,因此可获得边缘轮廓更清晰的图像。本试验筛自动测量系统采用了中值滤波方式。

图2 试验筛检测程序流程

2.2边缘检测

图像的边缘可以被定义为在局部区域内图像特性的差别,它表现为图像上的不连续性,如表现在图像上灰度级的突变、纹理结构的突变以及彩色的变化等。图像的边缘信息无论是对人类或对机器视觉来说都是非常重要的。边缘具有能勾画出区域的形状,能被局部定义及能传递大部分图像信息等许多优点。试验筛要求校准的几个量都涉及到边缘,因此,测量的准确度和边缘检测有很大关系。边缘提取是试验筛影像测量的关键步骤,其提取准确度对后续的参数测量有很大影响。常用的边缘检测方法主要有检测梯度的最大值、检测二阶导数的零交叉点、小波多尺度边缘检测、匹配滤波器算法和局部能量法等,常用的边缘检测算子有 Roberts 算子、Prewitt 算子、Sobel算子、Laplace算子、Canny 算子等。这些算子的测量准确度均为像素级。在实际应用中,要求图像边缘检测准确度达到亚像素级。现有的亚像素级边缘检测算法有插值法、 矩法、 曲面拟合法等[3]。通过对比分析,本系统采用了带极值抑制条件的Sobel算子双向找梯度最大值的边缘检测方法。

2.3轮廓检测

由边缘检测算子直接输出的边缘数据通常包括了整幅图像里的所有边缘信息,即还包括了网孔外侧边缘、网孔内杂点边缘、污渍边缘等,这些数据无法直接用于计算所需的网孔内侧边缘。计算机采用轮廓跟踪技术,以选好的灰度阈值,可自动找到每个网孔或金属丝,测出网孔或金属丝在屏幕上所占的像素点数,即可得到网孔尺寸W和金属丝径d。图3图像的白色部分为网孔,其灰度大于阈值;黑色部分为金属丝,其灰度小于阈值。轮廓跟踪程序找到网孔的某一个白色点,以该点为网孔的跟踪起点,沿顺时针方向跟踪大于阈值的像素点,当跟踪到该像素点与网孔边缘的起始点重合时。认为跟踪完成一个网孔,可得到该网孔的径向和纬向几何尺寸。测量丝径的原理基本相同,不同的是此时跟踪小于阈值的像素点。

3 校准结果的不确定度评定[4]

以使用本系统对0.020 mm的试验筛进行校准为例进行不确定度评定。

3.1测量模型

测量的数学模型:δ = d

式中:δ —— 被测筛孔尺寸的测量结果;

d —— 在本系统的读数值

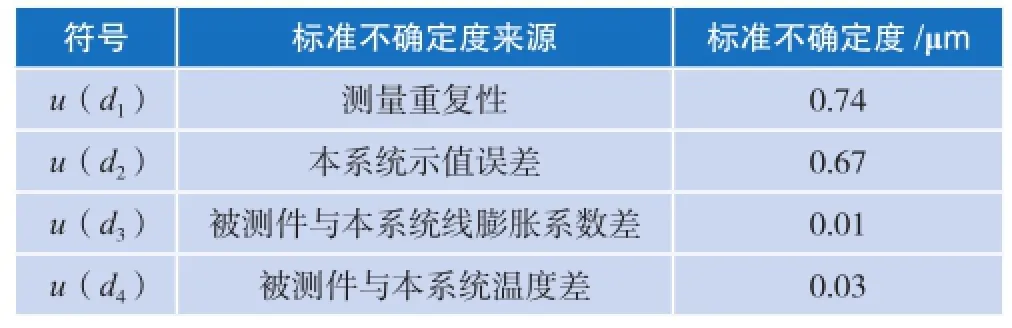

测量不确定度的构成要素:测量重复性引起的标准不确定度u(d1);本系统示值误差引起的标准不确定度u(d2);被测件与本系统线膨胀系数差引起的标准不确定度u(d3);被测件与本系统温度差引起的标准不确定度u(d4)。

3.1标准不确定度分量评定

3.1.1测量重复性引起的标准不确定度u(d1)

通过用本系统对0.020 mm试验筛的一个筛孔测量10次,可得到由测量重复性引起的标准不确定度为u(d1)= 0.74 μm。

3.1.2本系统示值误差引起的标准不确定度u(d2)

本系统示值误差为(2+L/100) μm(其中L单位mm),认为符合正态分布,取k = 3,当测量尺寸为0.02 mm时,u(d2) = 0.67 μm。

3.1.3被测件与本系统线膨胀系数差引起的标准不确定度u(d3)

被测件(黄铜)的线膨胀系数为(18±0.5)× 10-6℃-1,本系统光栅尺的线膨胀系数为(10±0.5)×10-6℃-1,最大差值为9×10-6℃-1,Δt = 0.5 ℃,L = 5 mm,取三角分布,u(d3)= 0.01 μm。

3.1.4被测件与本系统温度差引起的标准不确定度u(d4)

设被测件与本系统温度差为0.5 ℃,线膨胀系数为(18±0.5)×10-6℃-1,L = 5 mm,服从反正弦分布,k =,则u(d4)= 0.03 μm。

3.2标准不确定度

标准不确定度见表1。

表1 标准不确定度汇总

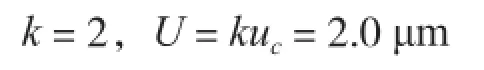

3.3合成标准不确定度

灵敏系数Ci= 1,各影响量相互独立,合成标准不确定度为

3.4扩展不确定度

4 结语

本文介绍了一种基于图像处理技术的试验筛自动测量系统。该系统通过计算机的运行处理可迅速得到测量网孔的最大尺寸偏差、平均尺寸偏差、中间偏差等,并判断是否符合国家计量校准规范JJF 1175-2007《试验筛》的要求。整个过程计算机自动处理完成,与常规靠人眼进行观测的检测方法相比,该系统操作简便、测量准确,在检测网孔数量、数据处理速度等方面具有明显优势。将试验筛检测从人工转为自动,在提高准确度的同时提升了检测效率,降低了劳动强度,对计量技术的发展具有重要意义。

参考文献

[1] 王为农,徐一华.影像测量仪技术基础[M].北京:中国商业出版社,2010.

[2] 张馥生,陈琦,陈玉宽,等.基于面阵CCD图像检测的光电影像测量系统[J].光机电信息,2011,28(5):32-37.

[3] 刘变莲.亚像素边缘检测技术的研究[J].电脑开发与应用,2005,18( 11) : 54- 55.

[4] 谢树冰.影像测量仪尺寸测量示值误差的不确定度分析[J].工业计量,2012,22(1):39-40.

Automatic measuring system for test sieves based on image processing techniques

Tang Dongmei,Shi Hong,Fu Yunxia,Jiang Zhihua,Zeng Yanhua

(Shanghai Institute of Measurement and Testing Technology)

Abstract:The hardware and software of an automatic measuring system for test sieves are introduced. The image processing techniques applied in the system are studied, and the uncertainty of calibration results is analyzed. Instead of the human eyes observation method, the reseach results have realized the automatic measurement of test sieves. Meanwhile the efficiency is greatly raised and the intensity of labor is decreased.

Key words:test sieve; image processing technique; automatic measurement