丝绸织物棉用活性染料染色工艺探讨

孙冬阳,徐秋燕,李 强,陈益人

(武汉纺织大学 纺织科学与工程学院,湖北 武汉 430073)

丝绸织物棉用活性染料染色工艺探讨

孙冬阳,徐秋燕,李 强,陈益人*

(武汉纺织大学 纺织科学与工程学院,湖北 武汉 430073)

通过控制碱剂用量,逐步添加元明粉、小苏打固色和染色温度的调整等方面对棉用活性染料染真丝织物的染色工艺进行优化。实验结果表明:用梯度法添加元明粉可起到缓染的效果,丝绸织物染色更均匀,上染率也相应得到提高,配合适宜的纯碱用量,效果更明显。若用小苏打取代纯碱固色,会减少对丝绸织物纤维的损伤,同时获得更好的上染效果。此外,CL/HF系列黛棉丽活性染料用于丝绸织物染色时最佳染色温度75℃左右,此温度下染色其上染率和固色率比较高。

棉用活性染料;丝绸染色;工艺优化

本课题终端产品要求为有机绿色丝绸面料,而科莱恩公司的毛用活性染料未得到绿色有机认证,因此,我们用已经获得绿色有机认证的科莱恩棉用活性染料对丝绸织物进行染色。棉用活性染料常常需要在碱性环境下染色,而丝绸带有大量的负电荷,碱性条件下活性染料也带负电荷,使得棉用活性染料对丝绸的上染率、固色率很低;染料的利用率也较低[1];碱剂对丝绸织物的手感和光泽也有影响;在实际生产中还存在染色操作时间长纤维损伤严重,导致染色不匀以及活性染料染色的深染性、与助剂配套程度、活性染料的溶解性等问题[2]。为了解决上述问题,我们通过逐步添加元明粉;控制碱剂用量;采用其他助剂代替碱和染色温度的调整等方法对染色工艺进行了优化,取得了良好的效果。

1 原染色工艺流程及存在的问题

1.1 工艺路线

浸轧染液(染料30g/L,碱剂用量7.5g/L,轧余率80%~90%)叶打卷→堆置(10~35℃,2~12h)→水洗→皂洗(皂片2g/L,浴比1:50,95℃×20min)→水洗→烘干。

1.2 工艺配方

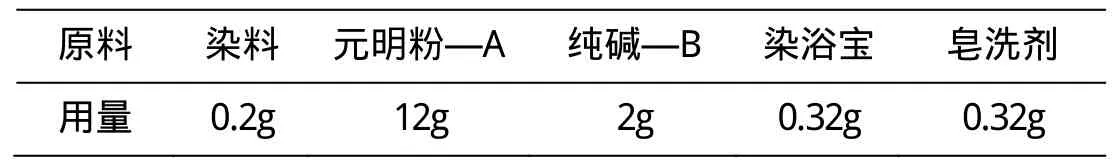

原工艺配方见表1。

1.3 原染色工艺路线

原染色工艺路线见图1。

表1 原染色工艺配方(浴比1:30)

1.4 原工艺染色效果测试

原染色工艺路线测试结果见表2。

表2 原染色工艺路线测试结果

1.5 原染色工艺存在的主要问题有

丝绸织物染色的常用染料有弱酸性染料、中性染料和直接染料。由于直接染料染色丝绸的色牢度较差、成品手感不好、色泽鲜艳度低,传统真丝绸一般采用弱酸性染料、中性染料进行染色加工,为了促使染料上染,往往要求在酸性高温条件下染色,这不仅消耗大量的能源、加重了印染废水处理的负担,还对真丝织物的手感、外观和内在的质量造成了一定的破坏[3]。因此,现在丝绸织物更趋向于使用活性染料进行染色加工。CL/HF系列黛棉丽活性染料是含氟型活性染料,成本较高,染料用量大,碱性条件下,染料易水解,造成染料的浪费,上染率低,染色时间长;纤维损伤严重,染色面料表面易出现灰伤[4]。并且含氟型活性染料与丝绸纤维的氨基结合紧密,染料不易移动,导致染色不均。此外,针对敏感色容易出现色花以及色柳的情况[5]。

2 课题组设计的实验方案

2.1 实验材料与仪器

100%丝绸面料,科莱恩公司CL/HF黛棉丽黄活性染料,元明粉,碱剂,真丝精炼剂,染浴宝,小苏打,皂洗剂,HH-6恒温水浴锅,721型分光光度计。

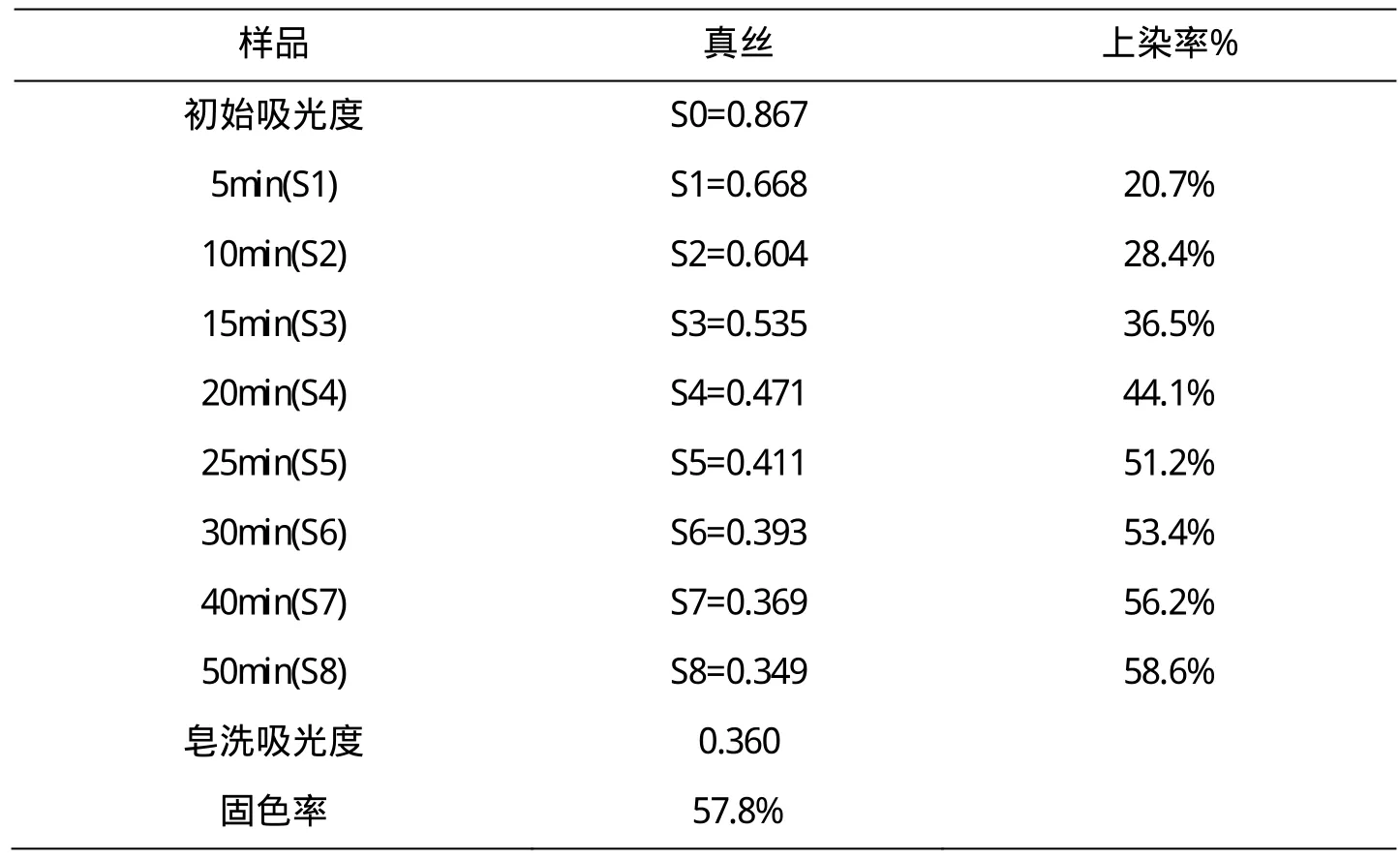

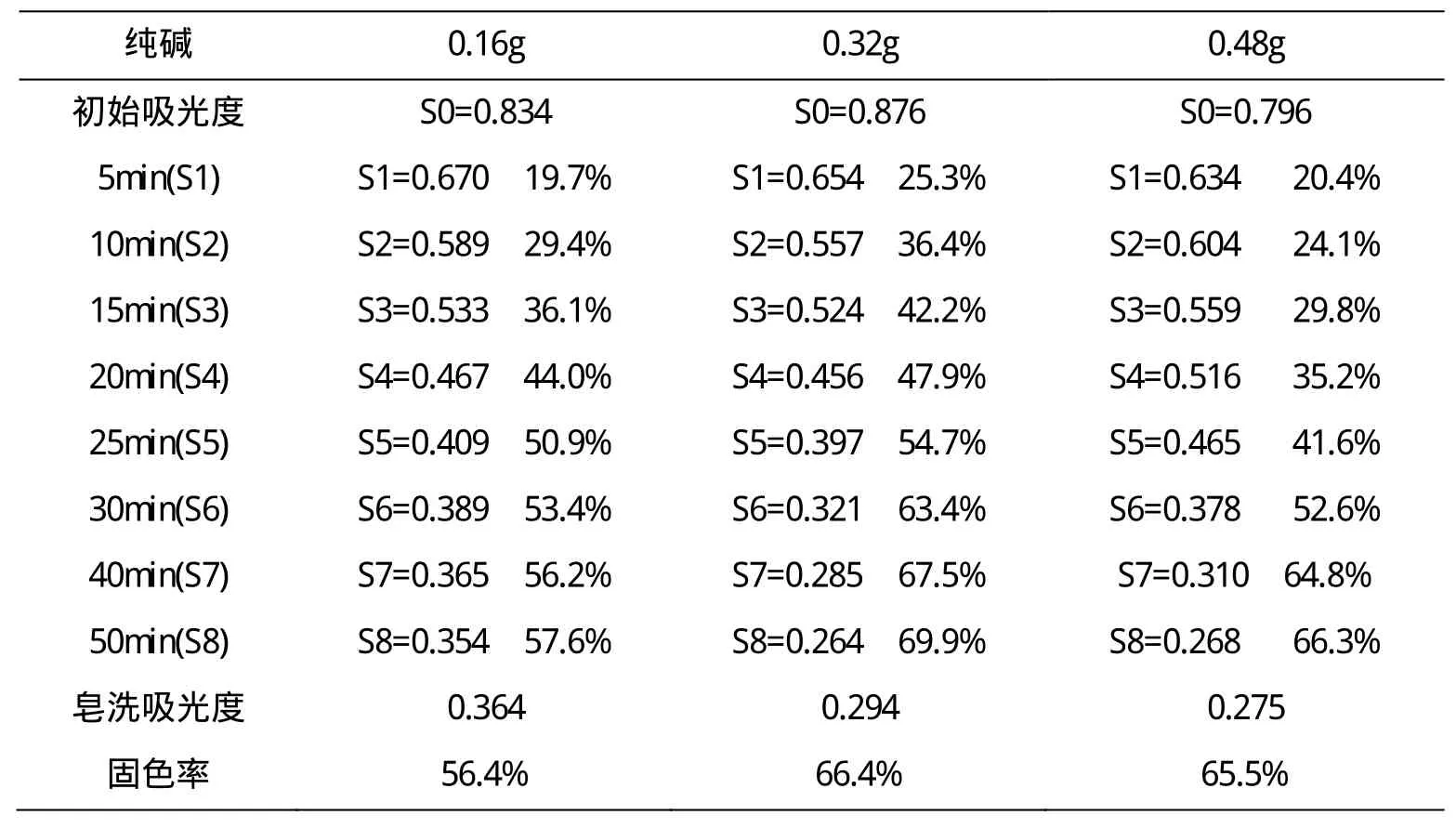

2.2 不同碱用量的染色工艺

由于纯碱用量过大会损伤蚕丝纤维,故对于丝绸织物染色时选择合适的碱剂及其用量是一个十分重要的因素。同时纯碱的用量过大虽然促使染料与纤维反应的作用大,但促进染料的水解作用也大[6]。本次实验采用三种不同用量的纯碱方案。染色工艺配方见表3,染色工艺路线图见图2。

表3 不同碱用量的染色工艺配方(浴比1:30)

2.3 梯度法添加元明粉的染色工艺

活性染料有效利用率比较低,按梯度加入元明粉可降低染料在水中的水解度,促进染料与纤维结合,提高染料的上染率。本次实验按照原工艺配方,但元明粉的增加方式与原工艺不同。梯度法的染色工艺配方见表1,染色工艺路线图见图2、3、4。

染色工艺路线:

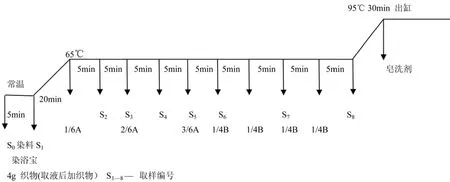

方法一:1/5,2/5,2/5比例添加元明粉A的染色工艺路线

图2 1/5,2/5,2/5比例添加元明粉

方法二:1/6,2/6,3/6比例添加元明粉的染色工艺路线:

图3 1/6,2/6,3/6比例添加元明粉

方法三:每次1/5的比例添加元明粉的染色工艺路线:

图4 每次1/5的比例添加元明粉

2.4 小苏打固色的染色工艺

活性染料的染色常用碱剂作为固色剂,但碱剂会促使活性染料水解,影响染料与纤维的反应。此外,碱性过强会损伤蚕丝纤维。故对于真丝绸活性染料染色来说,选择合适的碱剂及其用量作为固色剂甚为重要。纯碱的碱性虽然比小苏打大,但以小苏打作为固色剂的固色率也比较高。染色工艺配方见表4,染色工艺路线图见图1。

表4 染色工艺配方(浴比1:30)

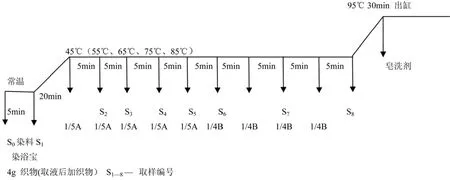

2.5 控制染色温度的染色工艺

染色温度是影响染色的一个重要因素,染色温度过高会加速活性染料的水解,过低会使染料上染率不高。提高温度会使染料的上染率和固色率都上升,但是上升的幅度不同,并且染料的水解相应加速,因此掌握好染色温度对提高染料的上染率和固色率都至关重要[7]。染色工艺配方见表4,染色工艺路线图见图5。

不同染色温度下的染色工艺路线:

图5 染色工艺路线图

3 实验结果与分析

3.1 不同碱用量的染色工艺结果与分析

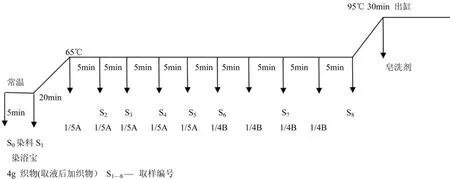

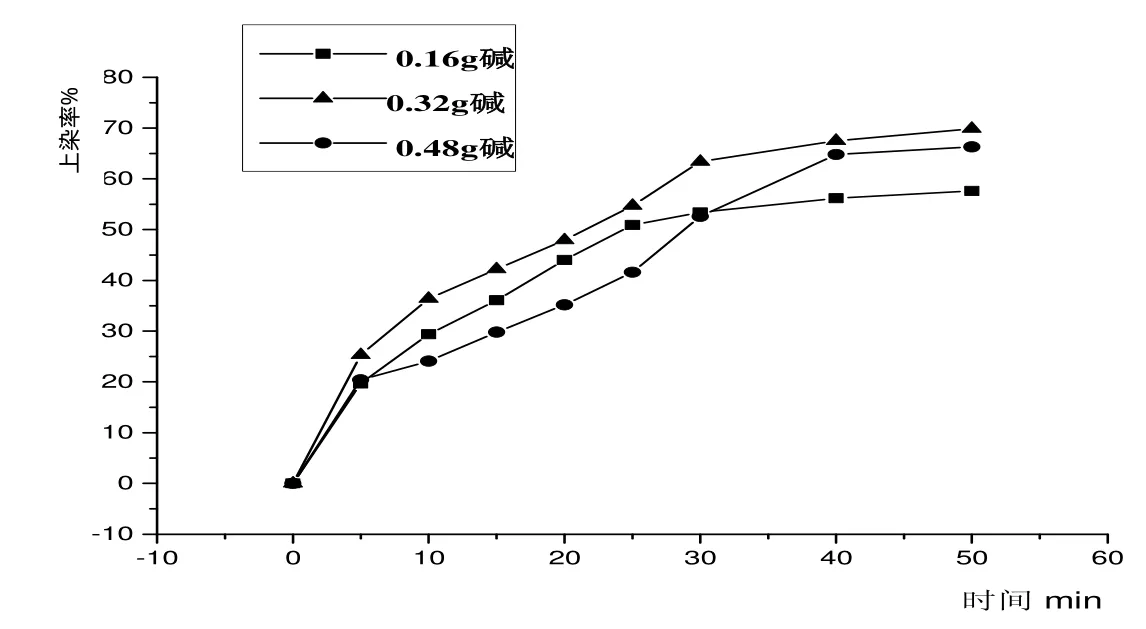

本次实验采用三种不同浓度的纯碱配方工艺进行染色,其测试结果见表5,图6。

表5 不同碱用量的染色工艺测试结果

从表5数据可分析得:在此工艺路线下,0.32g碱的用量是最适宜的,上染率最大达到69.9%,固色率达到66.4%,并且相较65℃固色的工厂工艺,上染率提高了10%左右。并且由于碱的用量大大降低了,织物受损降低,手感提高。但会导致布面染色不匀的问题更加严重。中性电解质具有促染和提高固色率的作用,但过量的电解质的加入会使染料发生聚集或沉淀。浴比越小上染率越高,固色率越高。而过小则会影响匀染性。

从图6中可以看出,起初的上染率都差不多,没有变化。从固色阶段开始,添加0.32g碱的染浴中,上染效率明显升高,这也说明,越多的碱剂,不仅会促进染料和纤维分子反应,同时也促进染料的水解。

图6 不同碱用量的染色工艺上染速率曲线

3.2 梯度法添加元明粉的染色工艺结果与分析

本次实验采用不同比例添加元明粉的配方工艺进行染色,其测试结果见表6,图7,其中对照组是原染色工艺的实验数据。

表6 不同比例添加元明粉的染色工艺测试结果

从表6中,我们可看出,将元明粉按1/5,2/5,2/5的量加入时,上染率(相对于对照组)不仅有所提高,并且上染速率也较对照组大,这样,我们可以考虑在前期阶段,减少上染时间,缩短流程。梯度法(按1/5,2/5,2/5比例)染色后的丝绸颜色更鲜艳,且较之对照组的染色均匀性有所改善。元明粉按1/6,2/6,3/6比例加入的效果不明显,每次加入1/5的元明粉的量的实验在上染阶段的效果不明显,但从固色阶段开始,效果开始显现。这两种梯度法对固色效果都有所提高。这说明,对于真丝来说,元明粉加入的越缓慢,元明粉的缓染作用越明显,上染率也有所提高。我们可以继续这一方面的探讨,不断改进和深化梯度法添加元明粉的方法。甚至可以尝试在固色阶段前期添加。

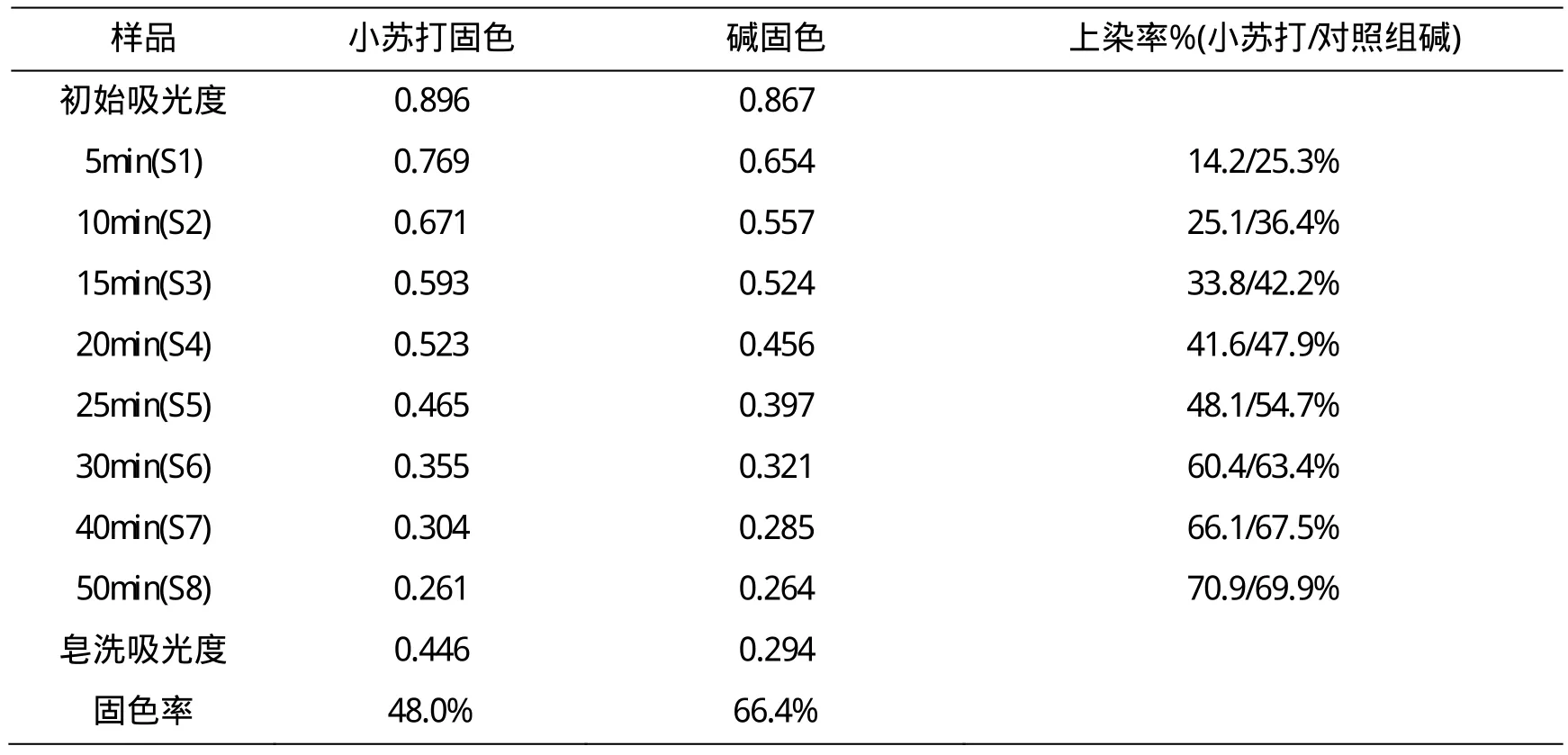

3.3 小苏打固色上染工艺的结果及分析

本次实验采用小苏打固色的配方工艺进行染色,其测试结果见表7,图8。

图7 不同比例添加元明粉的染色工艺上染速率曲线

图8 小苏打固色上染工艺速率曲线

从表7中的数据看出,小苏打的固色作用比纯碱要好,且碱性不强,对丝绸纤维的损失小,手感更好。从两组上染速率曲线图可看出,小苏打作为固色剂,促进了纤维分子与染料的快速反应,但并没有使上染率很快达到稳定,因此可以考虑在使用小苏打的时候,可适当增加固色时间,这样可以提高上染率,使染料的利用率得到提高。

表7 小苏打固色上染工艺测试结果

3.4 控制染色温度的染色工艺结果与分析

原工艺染色温度为65℃左右,我们分别实验45℃,55℃,65℃,75℃,85℃温度下,使真丝织物上染,测定各上染温度下,上染百分率的变化,其测试结果见表8,图9。

表8 控制温度染色工艺路线各项指标的测试结果

染色温度是影响染色的一个重要因素,染色温度过高会加速活性染料的水解,过低会使染色上染率不高。从表8中可以看到,提高温度会使染料的上染率和固色率都上升,但是上升的幅度不同,并且染料的水解也相应加速。实验证明适当提高染色温度,有利于染料的吸附、扩散和固着,以提高染料的上染率和固着率,减少盐、碱的用量。因此CL/HF系列黛棉丽活性染料用于蚕丝纤维染色时染色温度宜选在70-80℃,其上染率,固色率相较于常温入染要高很多。

4 结论

图9 控制温度染色工艺上染速率曲线

(1)在碱性条件下,氨基会形成负离子,其亲核性提高,因此,活性染料的染色常用碱剂作为固着剂,但碱剂同时也会促使活性染料水解,影响染料与纤维的反应。降低碱的用量,真丝上染率和固色率降低;提高碱的用量时,真丝上染率和固色率并没有明显大的提高,且提高碱的用量时染色不匀反而加重了,当浴比为1:30时,0.32的碱用量对活性染料上染真丝的效果最佳。

(2)对真丝面料,采用梯度法添加元明粉时,元明粉加入的越缓慢,元明粉的缓染作用越明显,活性染料对丝绸的上染率也有所提高,对真丝布面的色花色柳有一定的改善。

(3)小苏打的碱性比纯碱的碱性低,对纤维的损失小,可使丝绸的手感更好,实验结果表明,随着小苏打用量的增加,上染率和固着率提高,上染速率也有所增加。用小苏打取代纯碱进行固色,将染色时间延长会使真丝的上染效果更好。

(4)提高温度会使染料的上染率和固着率都上升,但是上升的幅度不同,并且染料的水解也相应加速,实验结果表明CL/HF系列黛棉丽活性染料用于丝绸织物染色时染色温度宜在70-80℃,此温度下染色其上染率和固色率比较高。

[1] 王海峰,韩剑科,周岚,等.蚕丝的活性染料染色性能研究[J].印染,2005,31(6):9-11.

[2] 高尚,丁武,黄健夫.棉用活性染料对真丝绸染色的工艺研究[J].丝绸,2011,48(3):5-7.

[3] 张玥,安东东,樊启平.活性染料上染真丝染色性能的研究[J].染整技术,2010,32(5).

[4] 董玮,谢维斌,何瑾馨.提高K型活性染料在真丝绸上固色率的研究[J].染整技术,2007,29(1):6-9.

[5] 周家伟,姚平,许磊.蚕丝织物活性染料冷轧堆染色工艺的优化[J].纺织学报,2011,32(4):79-84.

[6] 李晓辰,李 兵,陈国强,等.细纤度真丝酸性染料染色[J].印染,2013,39(4):30-33.

[7] 叶皓华.活性染料用于真丝织物染色研究进展[J].染整技术,2011,33(3):1-4.6.

Study on Silk Fabric Dyeing with Cotton Reactive Dyes Solution Process

SUN Dong-yang, XU Qiu-yan, Li Qiang, CHEN yi-ren

(School of Textile Science and Engineering, Wuhan Textile University, Wuhan Hubei 430073, China)

In this study, conventional dyeing process in cotton dyeing silk fabrics with reactive dyes has been optimized through the controlling of dosage of alkali agent, the way of adding sodium sulphate gradually, replacing alkali agent, coloration temperature. The results prove that: for Clariant's CL/HF series reactive dyes Drimaren, it is more effective by adding sodium sulphate gradiently, which can retard dyeing, make silk dyeing more evenly. And dyeing rate also increases accordingly. In the mean time, with the appropriate dosage of alkali agent, the effect is more obvious. The dyeing effect shall be more excellent if baking soda replaces alkali agent which can reduce the damage of silk fabric. Besides, when Drimaren CL/HF series dyes using for silk fiber dyeing, the appropriate coloration temperature shall be about750C.In this case, its dye-uptake and fixation rate shall be much higher than the ones under the original dyeing.

the cotton with reactive; silk dyeing; process optimization

TS193.632

A

2095-414X(2016)03-0025-07

陈益人(1964-),女,教授,研究方向:纺织品设计及检验.