对旋风机变工况下两级叶轮变转速匹配研究

艾子健, 秦国良,和文强,陈雪飞

(1.西安交通大学 能源与动力工程学院, 陕西 西安 710049; 2.三明学院 机电工程学院, 福建 三明 365004)

对旋风机变工况下两级叶轮变转速匹配研究

艾子健1,2, 秦国良1,和文强1,陈雪飞1

(1.西安交通大学 能源与动力工程学院, 陕西 西安 710049; 2.三明学院 机电工程学院, 福建 三明 365004)

摘要:为了解决对旋风机小流量工况下第二级电机易过载以及大流量工况下第二级叶轮压升低、效率低的问题,提出了不同工况对应不同两级叶轮转速的转速匹配方法。利用速度三角形推导出不同工况下两级叶轮转速匹配的计算公式。利用数值模拟的方法,分析并修正了两级叶轮转速匹配计算公式,结果表明:两级变转速匹配能够在保持整机压升不变时,均匀地分配两级叶轮的压升与轴功率,避免了二级电机过载的问题,提高了大流量工况的运行效率,扩大了高效工作范围。

关键词:对旋风机;电机过载;转速匹配;功率特性;变工况;性能优化

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20160127.1102.002.html

对旋风机拥有紧凑的结构和良好的性能,在设计工况时,具有流量大、压升高、效率高、反风性能好等优点,同时两级叶轮压升与功率特性差异不大,电机运行平稳可靠[1-4]。在偏离设计工况时,两级叶轮的压升与功率特性差异变大,且叶轮效率下降较快(尤其是第二级),降低了对旋风机的工况适应能力,缩小了其高效工作范围[5]。针对这一问题,学者们在对旋风机的性能优化、叶轮内部流动特性及气动声学特性等方面开展了大量的研究[6-9],通过改变两级叶轮的级间间隙、两级叶轮不等功设计、调整叶片安装角等方式在一定程度上改善了叶轮功率匹配的问题[10-12]。也有研究利用数值和实验证明了在改变两级叶轮转速后能影响两级叶轮功率特性和运行效率,也能够改变转子的失速特性、叶轮内部流动特性及两级负荷[11-14]。而通过不同流量工况对应不同的两级叶轮转速匹配的变转速匹配,有望使对旋风机呈现全新的性能特性,如何在全工况流量范围内定量、有依据地给出两级转速匹配值,使两级功率匹配更加合理,整机运行效率更高,高效运行范围更宽广值得深入研究。

本文对对旋风机叶轮等转速运行时的两级叶轮功率特性进行分析,并利用理论分析与数值模拟的方法探究全工况范围内不同工况对应不同的两级叶轮转速匹配值的计算方法,以期合理地分配两级叶轮负荷,提高对旋风机的性能。

1两级叶轮等转速运行

对某对旋风机进行数值模拟,分析两级叶轮等转速运行时,全工况范围内整机以及两级叶轮的压升、功率和效率特性,该风机的额定流量为1.65 m3/s,额定压升为1 620 Pa,叶轮直径为381 mm,轮毂比为0.64,一级叶片数为11,二级叶片数为10,额定转速为2 950 r/min。

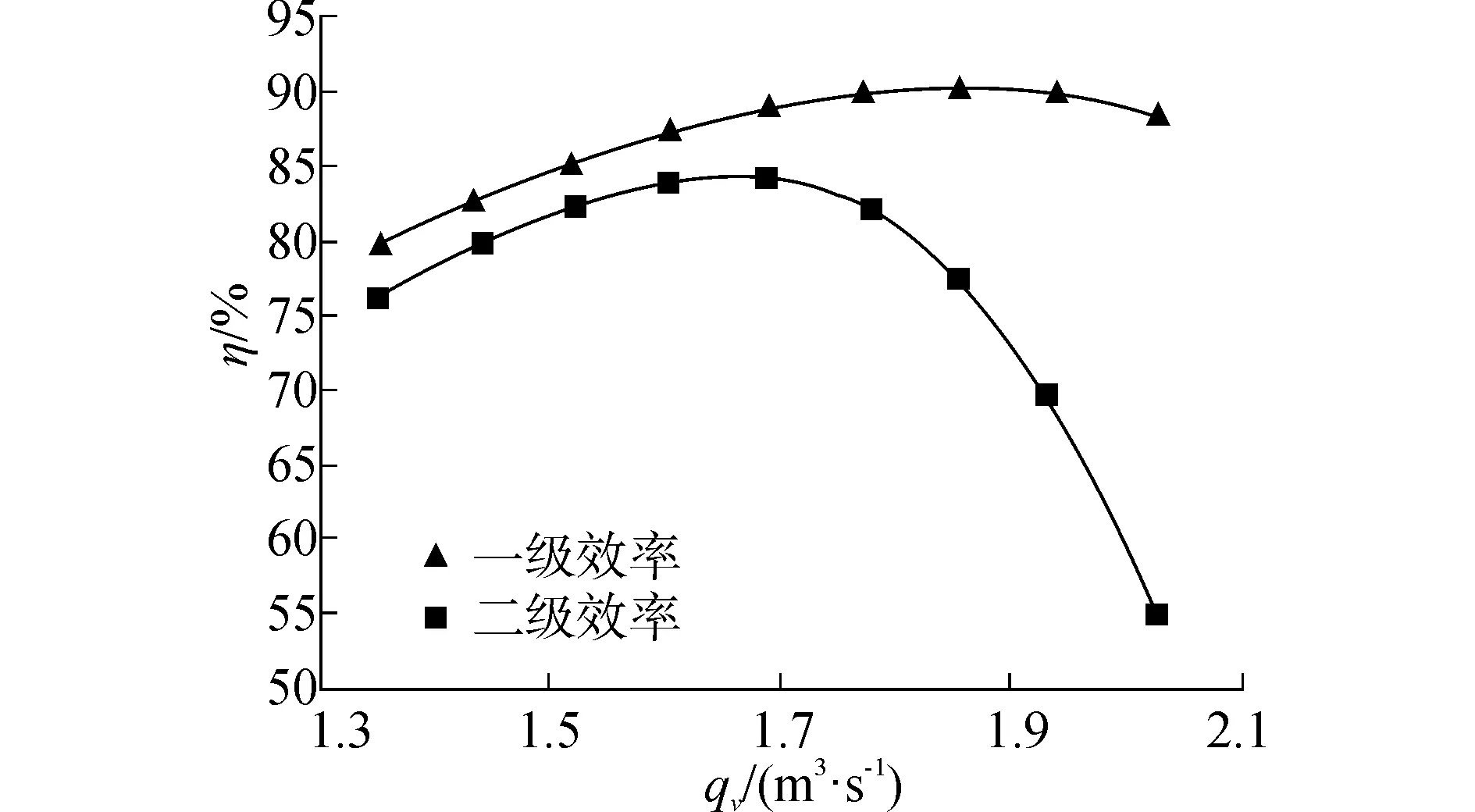

图1、2为数值模拟得出的对旋风机两级叶轮等转速运行时的性能曲线。由图可知,两级叶轮等转速运行时,整机在设计工况附近保持较高的运行效率,在非设计工况整机运行效率迅速下降,其原因是在小流量工况,两级叶轮的效率均明显下降,而在大流量工况,二级叶轮效率迅速降低。

图1 等转速运行整机性能曲线Fig.1 Performance curves of constant speed operating

图2 等转速运行叶轮效率曲线Fig.2 Impellers efficiency curves of constant speed operating

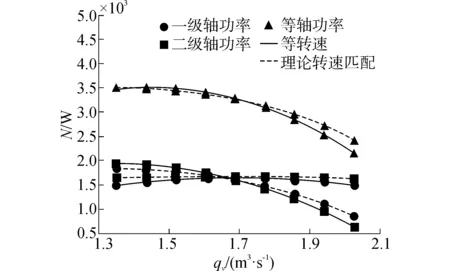

图3为等转速运行时两级叶轮的轴功率和压升曲线。由图可知,一级叶轮的压升与轴功率变化不大,其电机在全工况范围内基本保持较理想的满负荷平稳运行状态。二级叶轮的压升与轴功率随流量变化非常明显:在小流量工况运行时,二级叶轮压升迅速升高,其轴功率也急剧增大,易出现超负荷而使二级电机烧毁的现象;大流量工况运行时,二级叶轮的压升与轴功率迅速下降,出现“大马拉小车”的现象。两级叶轮在偏离额定工况状态下,出现严重不匹配的问题。

图3 等转速运行叶轮压升与功率曲线Fig.3 Impellers pressure-rise and power curves of constant speed operating

2两级叶轮转速匹配理论分析

2.1两级等转速运行理论分析

(1)

图4 等转速运行速度三角形Fig.4 Velocity triangles of constant speed operating

2.2两级变转速匹配运行理论分析

图5 转速匹配运行速度三角形Fig.5 Velocity triangle of speed-matching operating

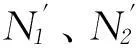

若两级叶轮的转速随着实际工况流量q变化而变化,即,每一个工况对应一组转速匹配值(n1″、n2″),则依据图5中的速度三角形,可求得一级和二级叶轮的匹配理论功率N1″、N2″为

(2)

式中:u1″ 为一级均径匹配圆周速度,m/s;u2″为二级均径匹配圆周速度,m/s。

在不改变对旋风机做功能力的基础上,使两级叶轮的功率相等,则有

(3)

(4)

式中r为均径半径,m;

3两级叶轮转速匹配数值模拟

3.1两级叶轮转速匹配数值分析

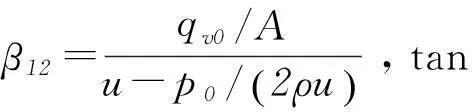

利用式(4)可以计算对旋风机在各个流量工况运行时所需要的两级理论转速匹配数据,如表1所示,即在小流量工况适当提高一级叶轮转速,同时适当降低二级叶轮转速,在大流量工况下适当降低一级叶轮转速,同时适当提高二级叶轮转速。

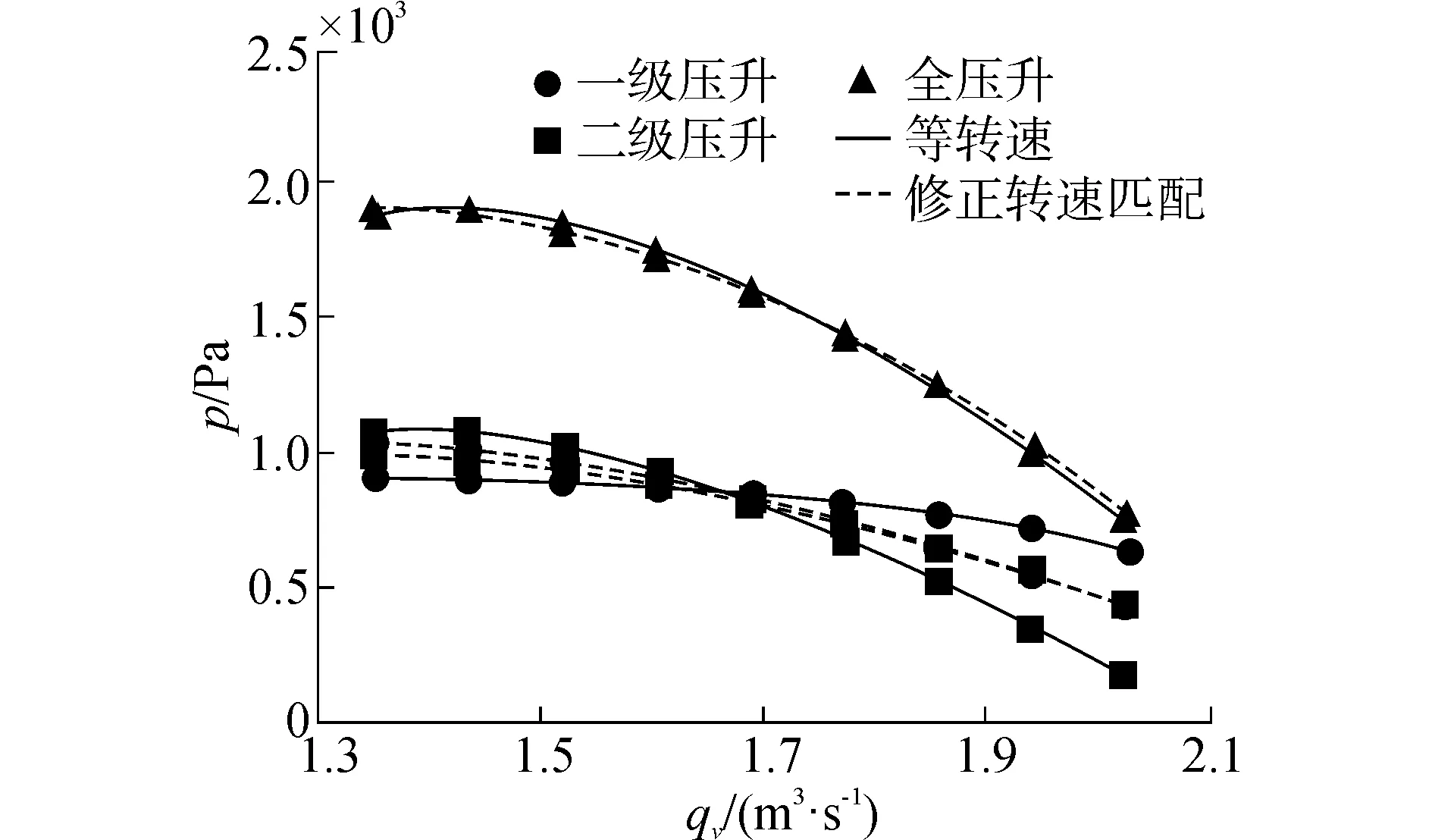

通过数值模拟分析可以得出对应的压升与功率曲线,如图6、图7所示。

表1 各工况对应的两级叶轮理论转速匹配值

图6 理论转速匹配压升曲线Fig.6 Pressure-rise curves of theoretical speed-matching

由图可知,通过两级叶轮理论转速匹配,提高了一级叶轮小流量工况的压升与功率以及二级叶轮大流量工况的压升和功率,降低了二级叶轮小流量工况的压升与功率以及一级叶轮大流量工况的压升和功率。然而,在小流量工况,一级叶轮的压升与功率反而超过了二级叶轮,在大流量工况,一级叶轮的压升与功率下降至低于二级叶轮,即两级叶轮的压升与功率调节过量了,使两级叶轮在非设计工况运行依旧存在压升与功率不匹配现象。究其原因,是因为式(4)的理论推导并未考虑两级叶轮实际运行流动损失的影响,故应对式(4)进行修正。

图7 理论转速匹配功率曲线Fig.7 Power curves of theoretical speed-matching

3.2两级叶轮转速匹配的修正

为了避免上述理论匹配公式对两级叶轮的压力和功率的调节过量,应对该理论匹配公式进行适当的修正。通过数值模拟分析,可以得出两级转速匹配修正公式:

(5)

式中:n1为修正后的一级匹配转速,r/min;n2为修正后的二级匹配转速, r/min; n0为额定转速, r/min;η为等转速运行对应工况的风机效率。

利用对旋风机等转速运行时的效率参数和式(5)对式(4)进行修正计算,可以得到对旋风机在各个流量工况运行时所需要的两级修正转速匹配数据,如表2所示。

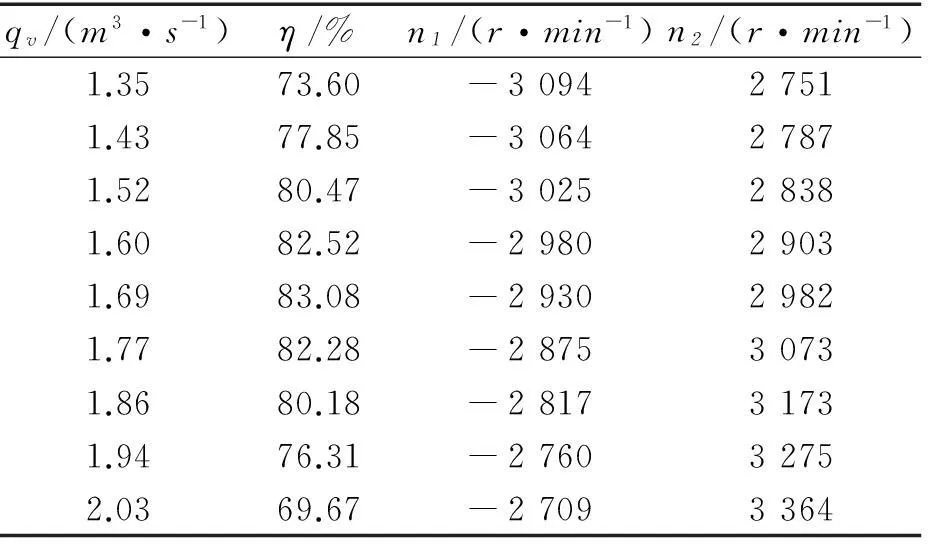

表2 各工况对应的两级叶轮修正转速匹配

通过数值模拟分析可以得出对应的压升、功率和效率曲线,如图8~10所示。由图8、图9可知,与两级叶轮等转速运行相比,两级变转速修正匹配运行在保证整机全压升基本不变的前提下,均匀地分配了两级叶轮的压升,二者的轴功率在小流量工况基本相同,在大流量工况相差不大,两级叶轮功率匹配更加合理,避免了小流量工况二级电机提前烧毁和大流量工况二级叶轮“大马拉小车”的现象。由图10可知,与等转速运行相比,一级叶轮效率在小流量和大流量工况时略有降低;二级叶轮效率在小流量和额定工况附近基本不变,在大流量工况得到大幅提高。使得整机效率在小流量工况降低最大不超过1%,但在大流量工况提高了近3.5%,并且流量越大,提高的幅度越大。而整机运行效率大于75%的流量范围由原来的0.575扩大至0.61,高效工作范围提高了6.08%。

图8 修正转速匹配压升曲线Fig.8 Pressure-rise curves of modified speed-matching

图9 修正转速匹配功率曲线Fig.9 Power curves of modified speed-matching

图10 两级修正转速匹配效率曲线Fig.10 Efficiency curves of modified speed-matching

图11为等转速运行q=1.43 m3/s时的均径叶栅全压云图,图12为两级修正转速匹配运行q=1.43 m3/s时的均径叶栅全压云图。图中左侧为一级叶轮区域,右侧为二级叶轮区域。由图可知,等转速运行时,第一级叶轮区域和第二级叶轮区域的压力差较大,第二级叶轮承载了更多的压升任务,而采用了两级修正转速匹配后,第一级叶轮区域的压力得到一定的提升,而第二级叶轮区域的压力得到降低,两级区域的压差有所降低,压升分配更加合理,防止了二级电机过载的现象。

图11 q=1.43 m3/s等转速运行均径叶栅全压分布Fig.11 Total pressure distribution on diameter cascade at q=1.43 m3/s of constant speed

图12 q=1.43 m3/s两级修正转速匹配均径叶栅全压分布Fig.12 Total pressure distribution on diameter cascade at q=1.43 m3/s of modified speed-matching

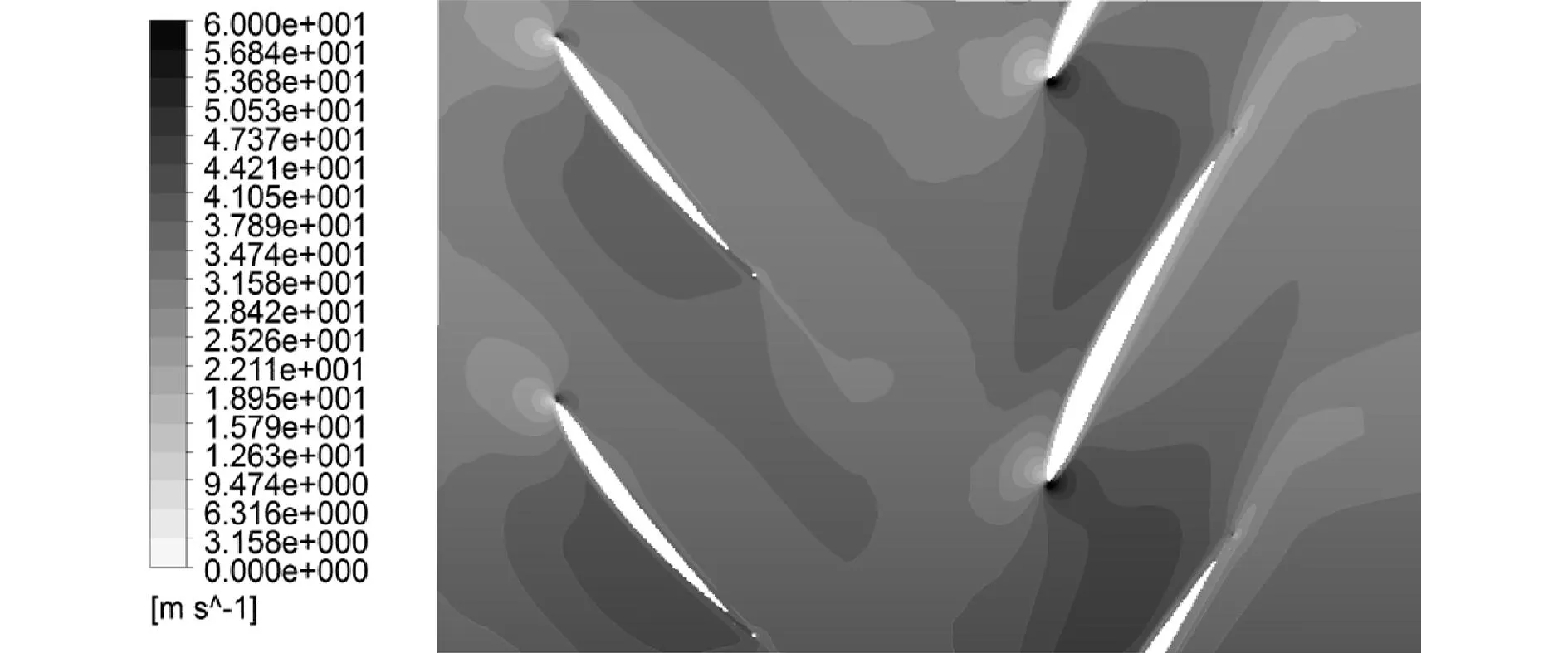

图13为等转速运行q=2.03 m3/s时的均径叶栅速度云图,图14为两级修正转速匹配运行q=2.03 m3/s时的均径叶栅速度云图。由图可知,等转速大流量运行时,一级叶轮区域流动尾迹严重影响了二级叶轮区域的流动,加剧了二级叶轮叶片吸力面区域的流动分离,在二级叶轮叶栅流道产生大面积的高速涡流区域,并出现流动阻塞现象,严重恶化了二级的流动状况,降低了二级叶轮流动效率。而两级修正转速匹配大流量运行时,减少了一级叶轮流动尾迹涡流区,降低了一级叶轮区域流动尾迹对二级叶轮区域流动的影响,减小了二级叶轮叶栅流道高速涡流阻塞区域及流动分离区域,改善了二级叶轮区域的流动状况,提高了二级叶轮的运行效率。

图13 q=2.03 m3/s等转速运行均径叶栅速度分布Fig.13 Velocity distribution on diameter cascade at q=2.03 m3/s of constant speed

图14 q=2.03 m3/s两级修正转速匹配均径叶栅速度分布Fig.14 Velocity distribution on diameter cascade at q=2.03 m3/s of modified speed-matching

4结论

1)分析了对旋风机在小流量工况运行时第二级电机易过载以及大流量工况第二级叶轮压升过低的现象,揭示了该现象产生的本质原因是在非设计工况两级叶轮的压升与功率特性不匹配。

2)提出了不同工况下两级叶轮变转速匹配的方法,使对旋风机不同工况对应不同两级叶轮转速匹配值,并利用速度三角形,推导了两级叶轮转速计算公式,精确、定量地给出两级叶轮转速匹配值,达到了在小流量工况适当降低二级叶轮的负荷同时适当提高一级叶轮的负荷,在大流量工况适当提高二级叶轮负荷同时适当降低一级叶轮负荷的目的。

3)通过数值模拟分析了两级叶轮变工况转速匹配运行,修正了两级叶轮转速匹配随流量变化的计算公式。分析结果表明:修正后的两级变转速匹配能够在保持整机压升能力不变时,均匀地分配两级叶轮的压升与轴功率,有效避免了小流量工况二级电机提前烧毁和大流量工况二级叶轮“大马拉小车”的现象。同时,虽然略微降低了小流量工况的运行效率,但是明显提高了二级叶轮在大流量工况的运行效率,使得整机效率只在小流量工况略有降低(不超过1%),而在大流量工况得到明显的提高(可达3.5%),且流量越大提高的幅度越大。使整机的高效工作范围(效率大于75%)扩展了6.08%。

4)在后续工作中,可以利用实验的方法分析在变工况下转速匹配对对旋风机特性的影响,亦可只改变某一级叶轮转速,研究对旋风机在单级叶轮变转速匹配运行时的性能。

参考文献:

[1]MINATO R, OTA T, FUKUTOMI K, et al. Development of counter rotating axial fan turbojet engine for supersonic unmanned plane[C]//43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Joint Propulsion Conferences. Cincinnati, USA, 2007.

[2]WEN Jiabin, HE Haibo. Numerical simulation and performance analysis of a mining counter-rotating fan[C]//Proceedings of International Conference on Measurement, Information and Control (ICMIC). Harbin, China, 2013: 1027-1030.

[3]KERREBROCK J L, EPSTEIN A H, MERCHANT A A, et al. Design and test of an aspirated counter-rotating fan[J]. Journal of turbomachinery, 2008, 130(2): 21004.

[4]NOURI H, RAVELET F, BAKIR F, et al. Design and experimental validation of a ducted counter-rotating axial-flow fans system[J]. Journal of fluids engineering, 2012, 134(10): 104504.

[5]陈燎原, 潘地林, 黄家友. 对旋式风机Ⅱ级动叶理论特性的研究[J]. 煤炭科学技术, 2004, 32(5): 55-58.

CHEN Liaoyuan, PAN Dilin, HUANG Jiayou. Study on theoretical characteristics of two stage traveling vane in counter rotating fan[J]. Coal science and technology, 2004, 32(5): 55-58.

[6]YANG XiaoHe, SHAN Peng. Design of two counter-rotating fan types and CFD investigation of their aerodynamic characteristics[C]//ASME 2011 Turbo Expo: Turbine Technical Conference and Exposition. Vancouver, Canada, 2011: 89-99.

[7]SHARMA P B, PUNDHIR D S, CHAUDHRY K K. A study of aeroacoustic performance of a contra-rotating axial flow compressor stage[J]. Defence science journal, 2013, 41(2): 165-180.

[8]JOLY M, VERSTRAETE T, PANIAGUA G. Full design of a highly loaded and compact contra-rotating fan using multidisciplinary evolutionary optimization[C]//ASME Turbo Expo 2013: Turbine Technical Conference and Exposition. San Antonio, USA, 2013: V06BT43A009.

[9]WANG Chen, HUANG Lixi. Interaction noise reduction for a counter-rotating fan by slitted trailing-edge of the forward rotor[J]. The journal of the acoustical society of America, 2014, 135(4): 2406.

[10]ZHANG H M, HUANG X Q, ZHANG X. Effects of rotor-rotor interactions in a counter-rotating fan[C]//ZHANG Guangde, GAO Quanjie, XU Qiang. Advances in Engineering Materials and Applied Mechanics: Proceedings of the International Conference on Machinery, Materials Science and Engineering Application, (MMSE 2015). Wuhan, China: CRC press, 2015: 203.

[11]STEPANOV A, FATEEV V, MILESHIN V. Study of rotor blades vibration behavior of counter rotating fan models[C]//ASME Turbo Expo 2014: Turbine Technical Conference and Exposition. Düsseldorf, Germany, 2014: V07BT33A020.

[12]刘红蕊, 耿少娟, 聂超群, 等. 对旋式轴流风机变环量流型的改进设计[J]. 风机技术, 2011, (3): 34-38.

LIU Hongrui, GENG Shaojuan, NIE Chaoqun, et al. The improved design of a contra-rotating axial flow fan with variable circulation flow pattern[J]. Compressor, blower & fan technology, 2011, (3): 34-38.

[13]刘红蕊, 耿少娟, 方杭安, 等. 对旋式轴流风机变转速匹配性能研究[J]. 机械设计与制造, 2012, (3): 116-118.

LIU Hongrui, GENG Shaojuan, FANG Hang’an, et al. Numerical study on matching performance of contra-rotating axial flow fan under variable speed[J]. Machinery design and manufacture, 2012, (3): 116-118.

[14]王卓奇, 陆利蓬, 袁巍, 等. 对旋风扇不同转速匹配对失速关键级影响实验[J]. 北京航空航天大学学报, 2014, 40(6): 797-802.

WANG Zhuoqi, LU Lipeng, YUAN Wei, et al. Experimental investigation on critical stall stage of counter-rotating fan at different speed ratio[J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(6): 797-802.

[15]侯为民, 刘波, 赵旭民, 等. 对转压气机转子间不同转差下非定常流动的PIV测量[J]. 航空工程进展, 2011, 2(2): 220-225.

HOU Weimin, LIU Bo, ZHAO Xumin, et al. PIV investigation of the internal flow between two rotors in a dual-stage counter-rotating compressor under rotating-speed differences[J]. Advances in aeronautical science and engineering, 2011, 2(2): 220-225.

[16]温嘉斌, 和海波. 对旋轴流通风机流场预测及两级电机功率匹配研究[J]. 电工技术学报, 2015, 30(1): 105-111.

WEN Jiabin, HE Haibo. Flow field estimation of counter-rotating axial flow fan and power matching research of two motors[J]. Transactions of China electrotechnical society, 2015, 30(1): 105-111.

收稿日期:2015-01-20.

基金项目:国家重点基础研究发展计划(2012CB026004);福建省教育厅科技A类项目(JA15471).

作者简介:艾子健(1985-),男,讲师,博士研究生; 秦国良(1964-),男,教授,博士生导师. 通信作者:秦国良, E-mail: glqin@mail.xjtu.edu.cn.

doi:10.11990/jheu.201501026

中图分类号:TH43

文献标志码:A

文章编号:1006-7043(2016)04-0592-06

Speed matching of two-stage impeller with counter-rotating fan under variable operating conditions

AI Zijian1,2, QIN Guoliang1, HE Wenqiang1, CHEN Xuefei1

(1. School of Energy and Power Engineering, Xi′an Jiaotong University, Xi′an 710049, China; 2. School of Mechanical and Electronic Engineering, Sanming University, Sanming 365004, China)

Abstract:A method for speed matching of two-stage impellers was proposed herein to prevent overloading of the second-stage impeller under low flow rates, as well as to solve the low pressure rise or low efficiency problem under high flow rates. The formula for speed-matching of two-stage impellers under different operating conditions was derived by using the velocity triangle, and modified through numerical analysis. The numerical simulation results show that the pressure rise and shaft power of two-stage impellers are distributed equally, while the pressure rise of fan is maintained invariant because of the two-stage impeller′s speed matching. Thus, the overload problem of the second-stage impeller is avoided. The operation efficiency under the high flow rate condition is improved, and the high-efficiency working range of counter-rotating fan is expanded.

Keywords:counter-rotating fan; motor overload; speed matching; power characteristics; variable operating condition; performance optimization

网络出版日期:2016-01-27.