大型低速二冲程船舶柴油机气缸油台架试验评定

魏海军, 魏立队, 李品友, 杨智远, 李精明, 孙秀成

(上海海事大学 商船学院, 上海 201306)

大型低速二冲程船舶柴油机气缸油台架试验评定

魏海军, 魏立队, 李品友, 杨智远, 李精明, 孙秀成

(上海海事大学 商船学院, 上海 201306)

摘要:为降低大型船用低速二冲程柴油机气缸油实船试验的风险,基于6S35ME-9型船用柴油机试验台架,把气缸油系统分为三组:1#与2#气缸使用试验油A、3#与4#气缸使用参比油、5#与6#气缸使用试验油B,在标定工况下运行,通过试验过程评价、气缸油清净分散性评价、气缸套与活塞环组件磨损量和油品光谱检测为指标的抗磨性评价、柴油机关键参数评价、与参比油对比等综合评定,确定试验油的优劣。结果表明:对于三种油品,气缸套、活塞环和活塞环槽的磨损量与通过气缸油残油检测的金属元素含量判断的磨损状况相比二者具有一致性,结合气缸油的清净分散性评定结果,可有效判断油品是否可以进行实船试验。同时,在试验过程中油品中Fe、Cr元素含量60 h后趋于平衡,因此设定台架试验时间为100 h。经以上方法评定的气缸油,经实船试验符合要求。因此,基于该台架试验对气缸油的评定方法是可行的、经济的。

关键词:大型低速柴油机;二冲程柴油机;船舶柴油机;气缸油;台架试验;试验评定

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20160127.1137.020.html

占商船主推进动力装置主导地位的大型低速十字头式二冲程柴油机正向大缸径、长冲程、高功率、高爆压、低能耗、低排放、变工况等方向发展,这些均将对气缸油提出新的更高要求,需要能够适应各种工况的气缸油[1-3]。不同于车用润滑油有通用的规格或试验便捷[4-6],尽管船用润滑油可以采用文献[7-9]中试验平台进行试验,但与实际运行工况差异较大,因此必须通过OEM(主要为MAN B&W、WARTSILA和三菱重工)认可的不少于4 000 h的实船实验,实船实验的成败无疑将给润滑油制造商带来系统性的经济风险和时间成本, 为此实机台架试验变得非常必要。过去多采用Bolnes 3DNL 170/600HF型三缸发动机进行台架试验[10],但因其缸径偏小(170 mm),与实际船用柴油机工况差异较大,且试验时间往往达600 h以上,因关联度偏小和试验经济性较差而受到限制。相反,以实船使用的柴油机进行台架试验,其关联度较高,但台架试验时间长短和关键指标的确定是关键。本文即是基于实船大规模使用的MAN 6S35 ME-9型柴油机进行台架试验,对气缸油评定技术研究。

1气缸油台架试验方法

MAN 6S35ME-9型为大型低速直喷式、二冲程、6缸、直流扫气十字头式、直接换向、电控燃油喷射式船用柴油机(见图1),额定转速为142 r/min,额定功率3 570 kW,缸径350 mm,行程1 550 mm,最大爆发压力18.0 MPa。在试验台架上,输出端与NCK2000型水力测功器相连。

柴油机气缸油系统分为三组:1#和2#气缸使用试验油A、3#和4#气缸使用参比油、5#和6#使用试验油B(如图2所示)。

图1 试验柴油机Fig.1 Experimental diesel engine

图2 气缸油试验连接图Fig.2 Connection diagram on the cylinder oil test

柴油机运行使用燃油为船用重油,气缸油注油率约为0.8 g/(kW·h)。每10 h取气缸壁滴落的气缸油残油作为试样进行油品分析,每25 h停机检查燃烧室内部和活塞环情况,确定运转是否正常。在全负荷工况下运行,直至气缸油残油各项指标趋于稳定。试验过程中,柴油机工况及参数必须控制在表1所定范围内。表2为试验气缸油和参比气缸油的常规理化指标。

表1 柴油机运行工况参数

表2 实测试验气缸油及参比油理化指标

2试验结果分析及评定

2.1试验过程评价

试验过程中,分别在第25、50、75、100 h对各缸燃烧室进行了检查,发现气缸套、活塞环、活塞、活塞环槽等无异常磨损。同时,在运转过程中,各主要参数也无突兀变化,表明按照表1参数控制柴油机的运行,其能够在标定状况下运行,试验过程正常。

2.2气缸油的清净分散性评分结果

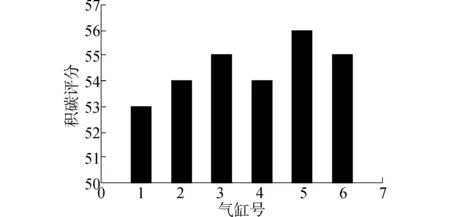

试验前对各缸套和活塞组件进行了清洁,如图3(a)所示,图3(b)~(d)为试验后活塞积碳情况。显然,活塞表面积碳主要集中在活塞头和活塞裙两部分,活塞环槽部位积碳很少,试验后各缸活塞环槽部位的滑油残留物可轻易擦掉,且同样未见缸套、活塞、活塞环表面有意外划伤、拉缸等现象,由此进一步表明各缸内部燃烧、润滑、密封正常,表明整个过程试验工况良好。根据国际权威的美国CRC(Coordinating Research Council)活塞评分法,25分为轻度积碳,50分为中度积碳,100分为重度积碳。试验中将活塞划分为活塞头、活塞裙、活塞环槽、活塞平台等5部位,故满分为500分。图4为试验后活塞表面的CRC积碳评分,6个活塞表面积碳均较少,相对于3#、4#参比活塞,1#、2#活塞清净性稍好,5#、6#则略差。

图3 试验前后活塞积碳Fig.3 Carbon deposition of the piston before and after the test

2.3气缸油的抗磨性试验结果

2.3.1气缸套、活塞环磨损结果

图5为试验后气缸套在前后(图(a))和左右(图(b))两个方向、轴向11个测点位置的磨损量(其中1#测点靠近缸套顶端,11#测点则靠近缸套低端),磨损量最大值均发生在缸套上部区域,中下部磨损较小,符合一般规律。折合成1000 h标准磨损量,1#和2#气缸套的最大磨损量均为0.050 mm/kh,3#和4#分别为0.050 mm/kh、0.070 mm/kh,5#和6#分别为0.080 mm/kh、0.160 mm/kh。可见,1#~4#缸正常,而5#~6#缸则超出了MAN公司约0.050 mm/kh的推荐值和0.100 mm/kh的极限值。在图6(a)中,1#~4#缸活塞环径向磨损较小,而活塞环5#、6#偏大,各缸活塞环磨损变化趋势与图5中缸套磨损一致;活塞环高度和活塞环槽磨损(图6(b))则相差较小,且与MAN公司推荐值接近[11]。由此表明:润滑油是导致各缸磨损差异较大的主因。由此判断,相较于参比油,试验油A的抗磨性较好,而试验油B较差。

图4 活塞积碳CRC评分Fig.4 CRC scores of Carbon deposition of the piston

(a)前后方向 (b)左右方向图5 气缸套磨损Fig.5 Wear of the cylinder liners

(a)活塞环磨损 (b)环槽磨损图6 活塞环和环槽磨损Fig.6 Wear of the piston rings and the top gap between rings and grooves

2.3.2油品检测结果

检测油品为气缸油沿气缸壁滴落在扫气箱内的残油。图7为等离子发射光谱ICP对油品中重要元素的测量结果。含量变化可分为两个阶段:快速上升阶段和稳定阶段。试验油品A和参比油,均在大约55 h后由上升阶段进入稳定阶段,且两种油中Fe、Cr两种元素含量均较为接近。而试验油品B在65 h后才缓慢进入稳定阶段,且两种元素含量较参比油高,表明润滑性能稍差,这与缸套、活塞环的磨损测量结论一致。

图8为油品碱值变化情况。3种油品的碱值在试验阶段内差异较小,油品剩余总碱值TBN在20~30mgKOH/g间,表明3种油品均有足够的碱性储备,能够满足目前船舶常用燃油的要求。Fe、Cr两个指标在55~65 h均进入稳定阶段,TBN变化也比较平缓,表明在该试验台架上,100 h以内便可反映出油品的润滑性能。据此,在108 h停止了试验。相较于Bolnes 3DNL 170/600HF型柴油机台架试验,时间大大缩短,且可以同时试验两种油品,试验成本降低明显。

(a)Fe(b)Cr图7 油品中Fe、Cr元素含量Fig.7 Fe and Cr component in the tested cylinder oil

图8 气缸油残油中总碱值TBN含量Fig.8 TBN in the residual cylinder oil

2.4柴油机运行典型参数分析

柴油机其他参数在控制范围内变化时,缸套冷却水出口温度和排烟温度的过高或过低,都表明气缸油未在标定工况工作,一方面可能因润滑或密封不良影响到柴油机气缸内的正常燃烧、排放,另一方面也可能因柴油机缸内燃烧排放异常,影响到气缸油的正常润滑。因此,这两项指标必须关注。图9表明,缸套冷却水出口温度和排烟平均温度在试验前后变化均较小,试验过程中各缸两个指标间的差异也较小,由此表明,两种试验油品对柴油机的运行影响与参比油相当。同时结合缸套、活塞组件表面的积碳和摩擦磨损情况,均表明试验过程可靠,试验方法可行。

(a)缸套冷却水出口温度 (b)各缸排烟温度图9 试验前后缸套冷却水和排烟平均温度变化Fig.9 The temperature changes of the cylinder cooling water and the exhaust gas before and after the test

2.5实船试验验证

此后,按照MAN B&W公司的规范,选择一艘48 000 t的散货船,主柴油机型号为6S50MC-C,进行了4 217 h的实船试验,试验过程中,主要使用含硫量2.5~3.5%的重油,气缸油的平均注油率为1.16 g/ (kW·h)。整个过程中,1#~4#气缸使用台架试验时的试验油A,5#和6#气缸使用参比油。图10为试验后测量的每1 000 h缸套和活塞环的平均磨损量。对比发现:使用参比油的5#和6#缸的磨损情况变化很小,而使用试验油A的1#~4#各缸套和第一道活塞环的磨损量较试验前使用参比油时的磨损率略有增加,同时较台架试验时的磨损量也略有增加,考虑到燃油种类和工况条件的变化和机型的差异,磨损增加属于正常,清净分散性也满足要求,因此通过了MAN B&W公司的认证。随后,两条集装箱船上的实船试验也达到了MAN B&W公司的要求。由此表明:该试验台架的试验方法是可行、可靠且较为经济的。

(a)气缸套磨损率 (b)第一道活塞环的平均磨损率图10 实船试验前后缸套和活塞环的磨损率Fig.10 Wear of the cylinder liners and the piston rings before and after test on ship

3结论

1) 试验过程中查看燃烧室状况,试验后根据缸套和活塞环及环槽的磨损量、气缸油的清净分散性评分、试验气缸油与参比油残油中的Fe、Cr元素含量对比和气缸油对柴油机关键参数的影响等多方面综合判断,可以确定气缸油的优劣,决定是否用于实船实验。

2) 试验表明:试验油品A各项性能较好,适宜实船试验。而试验油品B的抗磨性、清净性均稍差,建议暂不进行实船试验。

3) 气缸套、活塞环及槽磨损量和气缸油品中重要元素含量对于结果判断具有一致性,磨损量测量只能用于结果判断,而油品监测可以间断性地判断气缸油润滑下缸套与活塞环等的磨损过程情况。因此,根据试验过程中Fe、Cr元素含量在60 h后趋于平衡,再计入其他因素影响,确定台架试验时间100 h即可,可以节省成本。

4) 另外,柴油机缸套冷却水出口温度和排烟温度也能间接反映缸套与活塞、活塞环等间的密封、润滑、摩擦磨损情况。因此,在试验过程中也需要关注。

综上所述,基于该台架试验对气缸油的评定方法是可行的,可作为以后该类型柴油机气缸油台架试验时的一个重要参考。

参考文献:

[2]中远集团研究发展中心. 油品质量对船舶降本的影响及应对策略[J]. 技术前沿, 2014(3): 1-10.

COSCO R&D Centre. Effect of oil quality on the cost of ships and the strategy[J]. Technology advances, 2014, 99(3): 1-10.

[3]CIMAC. CIMAC guideline future fuel scenarios and their impact on lubrication[R]. Frankfurt: CIMAC WG 8 ‘Marine Lubricants’, 2014.

[4]ZHU Junda, HE D, BECHHOEFER E. Survey of lubrication oil condition monitoring, diagnostics, and prognostics techniques and Systems[J]. Journal of chemical science and technology, 2013, 2(3): 100-115.

[5]SINHA S, AGARWAL A K. Experimental investigation of the effect of biodiesel utilization on lubricating oil degradation and wear of a transportation CIDI engine[J]. Journal of engineering for gas turbines and power, 2010, 132(4): 042801.

[6]包春江, 王碧玲, 杨志伊. 汽车发动机油液监测试验研究[J]. 内燃机学报, 2008, 26(5): 457-462.

BAO Chunjiang, WANG Biling, YANG Zhiyi. Experimental study on monitoring lubricating oil of automotive engine[J]. Transactions of CSICE, 2008, 26(5): 457-462.

[7]MAEKAWA K, AKIZUKI Y, MATSUMOTO S, et al. Experimental estimation for behavior of cylinder oil on cylinder liner surface[J]. Bulletin of the JIME, 2001, 29(1): 21-27.

[8]TRUHAN J J, QU Jun, BLAU P J. A rig test to measure friction and wear of heavy duty diesel engine piston rings and cylinder liners using realistic lubricants[J]. Tribology international, 2005, 38(3): 211-218.

[9]JOHANSSON S, NILSSON P H, OHLSSON R, et al. Experimental friction evaluation of cylinder liner/piston ring contact[J]. Wear, 2011, 271(3/4): 625-633.

[10]PEVZNER L A. Engine test method for qualification of oils for low-speed marine diesels[J]. Chemistry and technology of fuels and oils, 1993, 29(2): 89-92.

[11]MAN B&W. 6S35ME-B9 main engine manual[M]. Denmark: Copenhagen, 2014.

收稿日期:2014-12-24.

基金项目:国家高技术研究发展计划(2013AA040203).

作者简介:魏海军(1971-), 男, 教授,博士生导师; 通信作者:魏立队, E-mail: weilidui@163.com.

doi:10.11990/jheu.201412062

中图分类号:TK401

文献标志码:A

文章编号:1006-7043(2016)04-0503-05

Estimation of cylinder oil on large low-speed two-stroke marine diesel engines

WEI Haijun,WEI Lidui,LI Pinyou,YANG Zhiyuan,LI Jingming,SUN Xiucheng

(Merchant Marine College, Shanghai Maritime University, Shanghai 201306, China)

Abstract:To reduce the risk of ship sailing tests for the cylinder oil of large low-speed two-stroke marine diesel engines, a test bench equipped with a 6S35ME-9 type marine diesel engine was used, and the cylinder oil system was divided into 3 groups: Cylinders 1 and 2 corresponded to testing oil A, 3 and 4 corresponded to a reference oil, and 5 and 6 corresponded to testing oil B. Under given working conditions, the tested oils were subjected to comprehensive evaluation, including testing process evaluation, clean dispersancy evaluation, and resistance-to-abrasion evaluation according to cylinder and piston ring wear and oil spectrum analysis, assessment of critical diesel engine parameters, and comparison with reference oil. The results show that, for the three types of oil, the measured wear values of cylinder liners, piston rings, and piston grooves are consistent with the amounts of metal found in the residual cylinder oils. By combining the above results with the estimated cylinder oil dispersancy, we can determine whether a cylinder oil can be used in ships. In addition, because the Fe and Cr contents in the residual cylinder oil are balanced after 60 h, 100 h is suitable for bench testing. Cylinder oil assessed by the above method is proved to be satisfactory by actual ship tests. Therefore, the proposed bench testing method for cylinder oil estimation is feasible and economical.

Keywords:large low-speed diesel engine; two-stroke diesel engine; marine diesel engine; cylinder oil; bench test; testing estimation

网络出版日期:2016-01-27.

魏立队(1975-), 男, 博士.