梨园水电站大型厂房快速施工技术

谭隽宁(中国水利水电第十三工程局有限公司,山东德州253000)

梨园水电站大型厂房快速施工技术

谭隽宁

(中国水利水电第十三工程局有限公司,山东德州253000)

[摘要]梨园厂房土建工程,年最高浇筑量要达到26.5万m3,月最高要达到3.1万m3。根据厂房混凝土的结构特点与施工难点,经过对施工手段的多方案分析,在充分论证的基础上,决定选用以负压溜槽结合皮带机混凝土水平运输系统为主,大型门塔机和混凝土泵车入仓的综合施工方案。在仓面工艺设计中,采用了平浇法和台阶法,采用大型定型钢模、底板混凝土与基础灌浆同步施工技术、上下游墙体分开提前施工等施工工艺,达到了快速施工的目的。

[关键词]厂房;施工布置;结构优化;快速施工技术;梨园水电站

1 工程概况

电站厂房布置于大坝下游左岸,属岸边地面式厂房,厂房尺寸为225.2 m×33 m×75 m(长× 宽×高)。主厂房净宽28 m,上下游水下墙厚2.5 m,机组间距34.5 m,主机间长150.2 m,安装间长75 m,安装4台单机容量为600 MW的水轮发电机组;主变、上游副厂房布置于厂房上游侧,共5层,长宽尺寸为150.44 m×19 m,为框架结构;GIS厅布置在上游副厂房顶层,层高17m,GIS楼面尺寸为150.44 m×19 m,室内净宽16 m;中控楼布置在上游副厂房左端、安装间上游侧,共3层;在下游尾水流道上方布置水机副厂房,共分6层,屋顶高程1 524.30 m,与尾水平台齐平,下游副厂房长140.20 m,净宽10 m;尾水渠沿水流向长52.7 m,宽137.20 m、尾水底板反坡坡比为1∶3,厚1.5 m,尾水渠左侧混凝土贴坡与河道左岸护岸工程衔接,右侧设置衡重式挡墙,兼作尾水渠挡墙和量水堰左岸部分。

2 混凝土运输入仓设备布置优化

由于厂房具有结构复杂,施工集中、施工干扰大、交叉作业的特点,如何提高其机械化程度,成为大型厂房施工进度控制的关键性因素。因此,厂房大型设备的布置的好坏及混凝土的运输入仓手段的规划对厂房的施工进度起到决定性的作用,有必要对厂房混凝土运输及设备布置进行探讨。

2.1混凝土水平运输

2.1.1高速深槽式皮带机结合负压溜槽联合输送系统

针对梨园厂房厂后边坡坡比0.75∶1~1∶1,以及左岸混凝土拌和系统布置在左岸厂后边坡上部坝顶公路的特点,如采用常规自卸车或混凝土罐车运输方法,运距远(约3.2 km),难以满足厂房大体积温控混凝土(约31万m3)高强度、大规模及有温控等要求的运输要求。通过梨园厂房在优化深槽式皮带机结合负压溜槽设计的过程,对其技术可行性及经济适用性进行了分析,同时对其安装、运行等方面的工艺、运行过程观察及过程改进方面均有实质性的创新与提高。同时也节约了运输成本,具有显著的经济效益。

2.1.2混凝土罐车及自卸汽车

工程自卸汽车配置主要解决负压溜槽水平运输与门塔机吊罐或布料机布料中间转运问题;而混凝土罐车则主要解决上部剪力墙、梁板柱混凝土水平运输问题,是厂房后期梁板柱及剪力墙泵送混凝土水平运输的主要手段。

2.2混凝土的垂直运输

厂房混凝土的垂直运输主要解决仓内布料及混凝土入仓,根据厂房混凝土施工强度及模板吊装需要,在主厂房尾水侧布置MQ1000门机1台,主厂房3号机组下游副厂房楼梯间部位布置K80塔机1台,在安装间布置MQ600门机1台。后期利用尾水平台行走至主厂房尾水平台,建筑吊门塔机布置主要解决定型钢模及钢筋等材料吊运,辅助主厂房结构混凝土入仓施工。在上游副厂房布置2台10 t建筑吊。

为解决混凝土入仓强度问题,增加混凝土入仓的富余度,主厂房下部大体积混凝土入仓投入1 台BLJ600-40型履带式布料机,1台CAT320B型长臂反铲。根据混凝土浇筑进度,主厂房上部剪力墙及上下游副厂房框架结构混凝土主要采用泵送混凝土入仓方式,中后期投入了2台混凝土泵车、1台混凝土地泵。上述设备的投入,不仅缓解了门塔机吊运混凝土入仓强度问题,同时也避免了门塔机主要用于混凝土浇筑而影响到大型模板及仓面材料垂直吊运的有效时间。

3 厂房结构优化与快速施工关键技术应用

3.1混凝土分层分块调整

梨园电站厂房每个机组段宽34.5 m,中间设1条纵缝。顺水流方向长60.5 m,设3条施工横缝(前2条为错缝,后1条为直缝),将其分为4个区;主厂房建基面高程EL1 463.0 m,屋顶高程EL1 538.5 m,高差75.5 m。一期混凝土原设计分层为30个浇筑层,为满足赶工要求,在满足设计分层规定的前提下,将主厂房一期混凝土优化为22层;上游副厂房及中控室各结构层分2层浇筑,按照柱和墙1层、板梁1层分层。通过结构分层优化,为厂房节约工期约30 d。

3.2基础固结及预制廊道施工

基础固结灌浆与厂房底板混凝土同步。综合工程整体的施工进度计划、厂房下部大体积混凝土浇筑仓面的规划和分层、混凝土的入仓方式,确定采用一次性完成固灌的方式。安排固结灌浆时与混凝土浇筑工期叠加,以便缩短固结灌浆施工占用主机间的直线工期,从而保证混凝土浇筑工期。

具体做法:在底板混凝土浇筑前预埋灌浆钢管,PVC管无法满足强度及精度要求,考虑到与冷却水管布置等施工干扰问题,避免因灌浆造孔而损坏冷却水管,采用预埋准108的钢管接引至具备灌浆条件高程或尾水流道层,再进行造孔、灌浆的方式,给主机间结构混凝土施工赢得时间。

将厂房底板排水及检修廊道,更改为预制廊道,利用门塔机将运至施工区的预制廊道吊装至作业面,减少立模及待强时间,为厂房底板混凝土施工赢得工期约15 d。

3.3主厂房下游墙体与结构分开施工技术

主厂房下游墙结构设计兼作下游副厂房上游墙体,采用常规竹胶板或钢模板分层施工,各机组段下游墙施工工期均无法满足座环吊装轨道交面要求,为尽早完成主厂房下游墙体结构混凝土施工,给桥机安装按期交面,以满足厂房机电标肘管座环等大型构件安装需要,根据下游副厂房结构分层特点,综合考虑4个机组段下游墙体施工条件,按照结构层分层配模,投入了单台机组下游墙大块定型钢模及牛腿悬臂钢模1套,按总计划安排,考虑按照4号→3号→2号→1号机组施工顺序,依次使用。

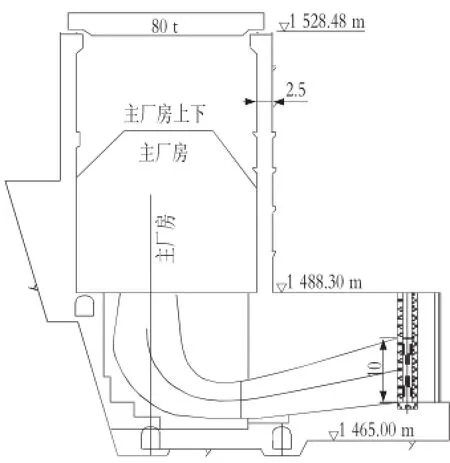

为解决座环吊装与下游墙体工期矛盾,需将下游墙体分开提前施工,即主机间下游墙从EL1 488.3 m高程就先行独立快速上升,下游副厂房楼板脱开随后浇筑,脱开浇筑后为实现厂房下游墙的快速上升,增加楼板牛腿的定型异形模板及下游墙体定型钢模2层,详见图1。经过以上赶工结构施工优化,提前工期约2个月,满足了上游副厂房及机电吊装桥机行走需要。

图1 上下游墙体施工结构及三维计算简图

3.4墙体混凝土施工

由于受梨园电站大环境影响,主厂房开工工期滞后约4.5个月,而上游副厂房施工工期受到主厂房一期上游EL1 505.8 m以下结构混凝土施工制约,必须待主厂房上游一期混凝土浇筑至EL1 505.8 m以后,方能组织各机组段对应的上游副厂房施工。

为赶回近4.5个月的工期,对1~4号机组上游一期墙体提前进行施工,以解决机组段上游副厂房按期交面的问题。为此,在上游墙一、二期混凝土界面横向增设施工缝。施工缝具体的处理方式为:对混凝土表面进行凿毛处理,缝面埋设球型键槽和接缝插筋,插筋选用准25螺纹钢,长度L=200 cm,间排距为100 cm。并将集水井提前进行施工,即在集水井与1号机组之间增设施工缝,为了使集水井能够独立先行施工,避免与1号机组存在相互干扰,两者之间必须增设施工分缝,在不影响集水井整体结构的前提下,将施工分缝设置在厂纵0~15.7处。后期施工的1号机组底板、边墙混凝土在与集水井边墙相交处,对先浇混凝土面预留键槽及插筋,并凿毛处理。对于1号机组底板钢筋及缝面钢筋施工,保持原设计图纸不变,预埋插筋的形式进行处理。

经过以上结构调整、提前施工,以及大块定型模板的投入,挽回施工工期近3.5个月,确保了上游副厂房提前施工。

3.5厂房翻升钢模板及球形键槽的投入使用

根据大型厂房一期混凝土设计结构特点,对厂房结构混凝土从施工准备、模板规划及混凝土浇筑等各个方面进行了精心规划,厂房二期缝面、机组分缝及尾水墩头均采用翻升钢模板进行施工,加快了模板施工的机械化进程。厂房分块施工缝按设计要求需设置键槽及插筋,考虑到施工方便及加快施工进度,提出了将梯形键槽更改为球形钢键槽。为尽可能采用大块钢模板,将键槽插筋及机组二期插筋在保证整体数量不变的情况下,按3 m间距集中布置,由此在加快了施工进度的同时也节省了键槽模板的投入。已施工完成的厂房结构混凝土质量及进度控制均取得了较好的成效。尤其尾水墩头翻升钢模板的投入,在保证了厂房施工进度的同时,也为厂房施工质量创造了又一个亮点,被评为“样板工程”,成为梨园电站样板工程又一个里程碑。球形钢键槽配合翻升钢模板的投入使用,为厂房施工节约工期约1.5个月。

3.6钢筋连接新型技术

梨园水电站厂房工程钢筋制安量超过2.5万t,钢筋接头连接工程量大,为节约施工成本,加快施工速度,除Ф25以下的水平钢筋、斜面钢筋等采用手工电弧搭接焊外,竖向钢筋直径25 mm以下的接头连接应用电渣压力焊,钢筋直径25~36 mm的接头连接均应用滚轧直螺纹套筒连接。采用电渣压力焊节省了钢筋的搭接长度及电焊条,同直径的钢筋接头采用电渣压力焊费用是手工电弧搭接焊费用的1/3,同时电压力焊焊接速度快,提高了施工速度。滚轧直螺纹套筒连接具有无明火作业、节省人力、节能省材、工效快等优点,接头可预制,工厂化生产,质量稳定可靠,对抢工期具有显著的优势,特别适用于大直径密集钢筋结构的施工。

4 快速施工成效

厂房大型起重设备的提前或按期布置,以及合理、有效的布置优化,是解决混凝土入仓手段的关键问题,其有效合理的布置,为厂房快速施工提供了根本性的保障。

厂房下游墙体采用定型钢模施工,将作为快速施工的核心部分,采用定型钢模施工加快了施工进度,节约工期约2个月,为主厂房按期发电赢得了宝贵时间,同时节约了常规支模拆模等成本投入。

厂房EL1 488.3 m以下大体积混凝土施工(包括二期坑)翻升大钢模的投入使用,以及垂直施工缝球形钢键槽的应用,为厂房混凝土赶工起到了模板工序优化的作用,同时节约了成本投入。

厂房基础固结灌浆与底板混凝土同步施工及厂房底板预制廊道的施工工序交叉组合及结构优化,为厂房快速施工提前了工期,加快了施工进程。

经过以上施工方案优化及快速施工关键技术的应用,梨园水电站厂房土建工程,受开挖标工期推迟4.5个月影响的情况下,通过赶工,2011年10月28日,完成业主制定的第一个赶工节点工期4号机组肘管工作面移交,为确保首台机组按期发电奠定了基础。2012年5月19日,提前 1 d完成了合同第一个节点工期4号机组桥机轨道面移交。赶回了4.5个月的关键线路上的直线工期,实现了预定目标,达到了赶工效果,得到业主、监理方的喜报表扬。

[参考文献]

[1]JGJ160-2009,《清水混凝土应用技术规程》[S].

[2]DL/T5144-2001,《水工混凝土施工规范》[S].

[3]DL/T5169-2002,《水工混凝土钢筋施工规范》[S].

[4]DL/T5110-2000,《水利水电工程模板施工规范》[S].

[5]SL52-93,《水利水电施工测量规范》[S].

[中图分类号]TV74

[文献标识码]A

[文章编号]1002-0624(2016)03-0011-03