一种潜入式可抛喷管数值仿真*

商慧增,崔金平

(中国空空导弹研究院,河南洛阳 471009)

一种潜入式可抛喷管数值仿真*

商慧增,崔金平

(中国空空导弹研究院,河南洛阳471009)

摘要:对一种潜入式可抛喷管进行强度分析和流场仿真,强度仿真结果揭示了燃气压强作用下可抛喷管的应力分布,流场仿真结果揭示了燃气经由可抛喷管排出时的流场特征,结果表明可抛喷管整体结构设计能够满足要求。研究中模拟了环形切割器工作对冲压喷管被剪切部位的作用和影响,对模拟仿真结果与环形切割器功能验证剪切试验结果进行了对比分析,认为壳体剪切部位须设计一定厚度的台阶。数值仿真结果有助于可抛喷管的结构优化设计。

关键词:可抛喷管;环形切割器;数值仿真;优化设计

0引言

文中提出一种潜入式可抛喷管方案。该方案中可抛喷管通过连接件紧固连接于冲压喷管之上,在助推器工作时稳定工作,发动机转级时依靠级间分离机构可靠抛除。冲压喷管为助推补燃室的一部分,可抛喷管抛除后,冲压喷管满足发动机冲压级的工作要求[1]。

对潜入式可抛喷管进行了强度分析和流场仿真,强度分析和流场仿真的结果能够为工程设计提供参考和依据。模拟分析了环形切割器的工作对剪切部位的作用和影响,并对比试验结果进行数据分析,为可抛喷管结构优化提供依据。

1可抛喷管强度仿真

1.1可抛喷管模型

潜入式可抛喷管的物理模型如图1所示。模型包含金属壳体、绝热层、喉衬等部件。

图1 喷管模型示意图

1.2计算网格

喷管模型为轴对称结构,对其进行网格划分,网格数量为40万,具体的网格划分如图2所示。

图2 网格示意图

1.3材料属性定义

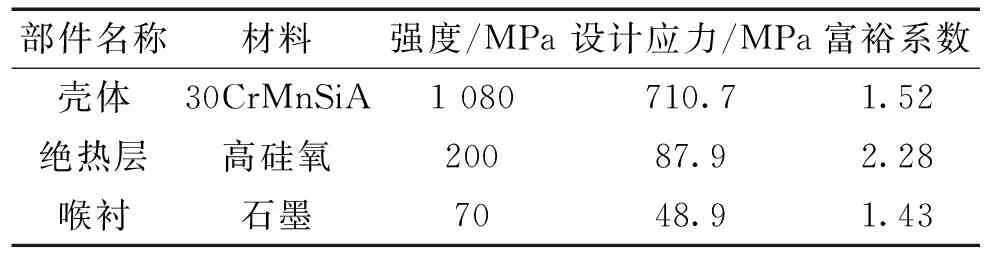

喷管模型由三种材料构成,其属性参数如表1所示。金属壳体的材料为30CrMnSiA,绝热层的材料为高硅氧/酚醛,冲压喷管和可抛喷管喉衬的材料为石墨。

表1 材料属性

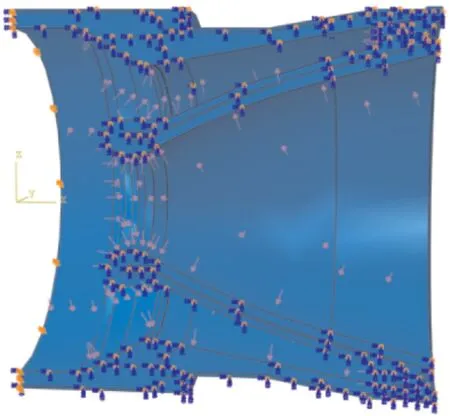

1.4载荷和边界条件

强度计算中,载荷为内压载荷,载荷的设置依据实际工况中内压的极值,在此基础上给定足够的安全系数f=1.5,喷管扩张段给定相对较小的压强,外部压强设为零,这样的设置可以保证计算结果的相对保守。边界条件的设置包括两个部分:1)过轴线截面的对称;2)模型前端面的固支载荷。

图3 载荷和边界条件

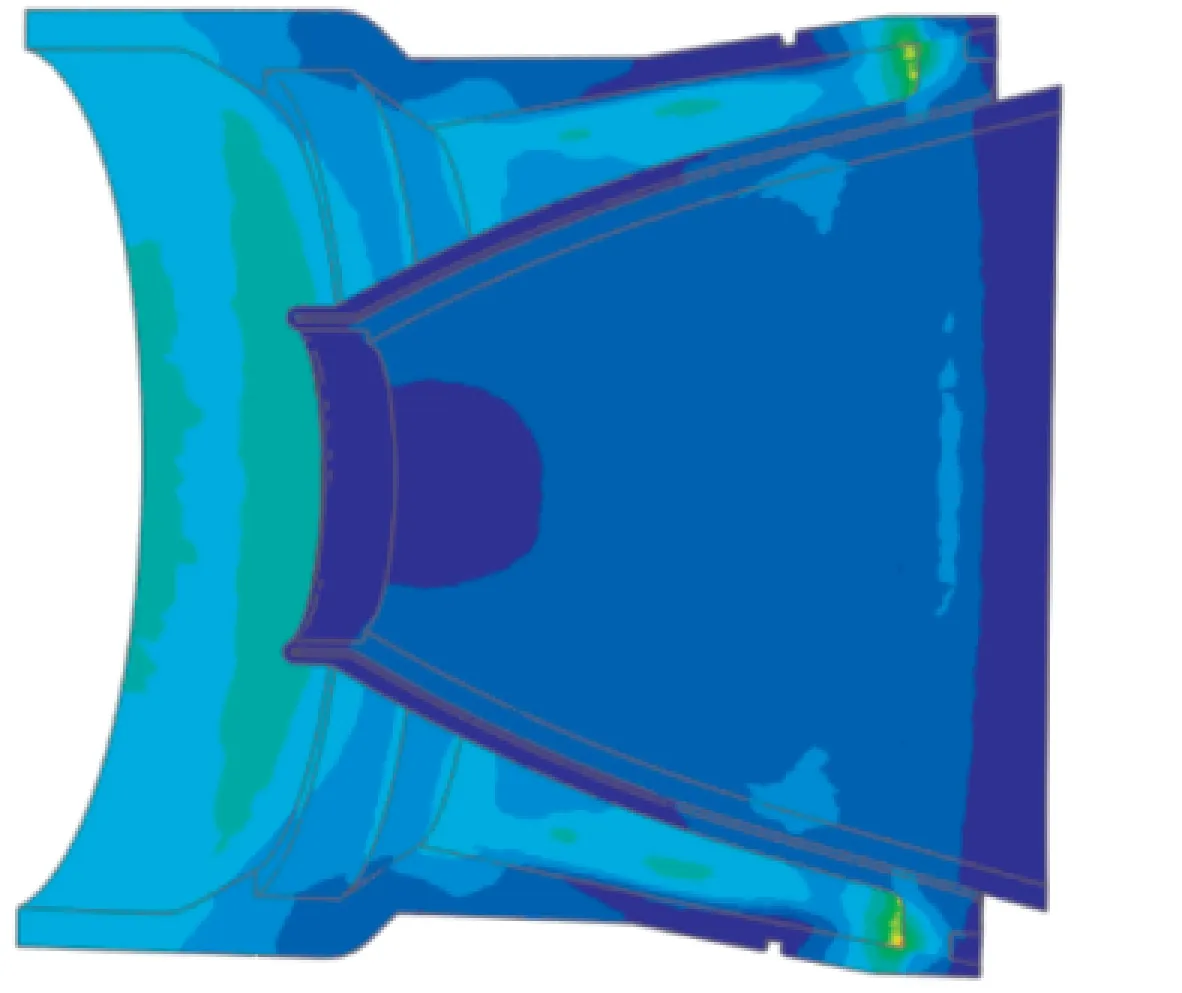

1.5计算结果分析

载荷施加到模型上,模型就会产生变形,当载荷超过一定的限度时,模型就会产生过度变形或破坏,与变形和破坏相对应的就是材料的刚度和强度。为了保证机构正常工作,要对模型的强度和刚度提出如下的要求:1)强度要求。在规定载荷的作用下,结构最大应力应当不大于许用应力,即结构应当有足够的抵抗破坏的能力。2)刚度要求。在载荷的作用下,结构即使有足够的强度,但是如果变形过大,仍然不能正常工作,即机构应当有足够的抵抗变形的能力。这里的强度仿真主要考查模型的强度和刚度。

壳体上的最大应力值为710.7 MPa(端面固支载荷处应力值不计在内),安全系数f=1.5已经体现在内压载荷上,所以壳体的设计应力σsj=710.7 MPa。对于壳体材料30CrMnSiA,其抗拉强度极限为1 080 MPa,壳体计算富裕系数n=1.52。

图4 壳体应力云图

图5 绝热层应力云图

绝热层上的最大压应力值为87.9 MPa。同样的,由于安全系数f=1.5已经体现在内压载荷上,即有绝热层设计应力σsj=87.9 MPa。对于绝热层材料高硅氧/酚醛,其抗压强度极限为200 MPa,绝热层计算富裕系数n=2.28。

图6 喉衬应力分布图

石墨喉衬上最大应力值为48.9 MPa,同样的,安全系数f=1.5已经体现在内压载荷上,即有喉衬设计应力σsj=48.9 MPa。对于内衬材料石墨,石墨的强度极限为70 MPa,石墨喉衬的计算富裕系数n=1.43。

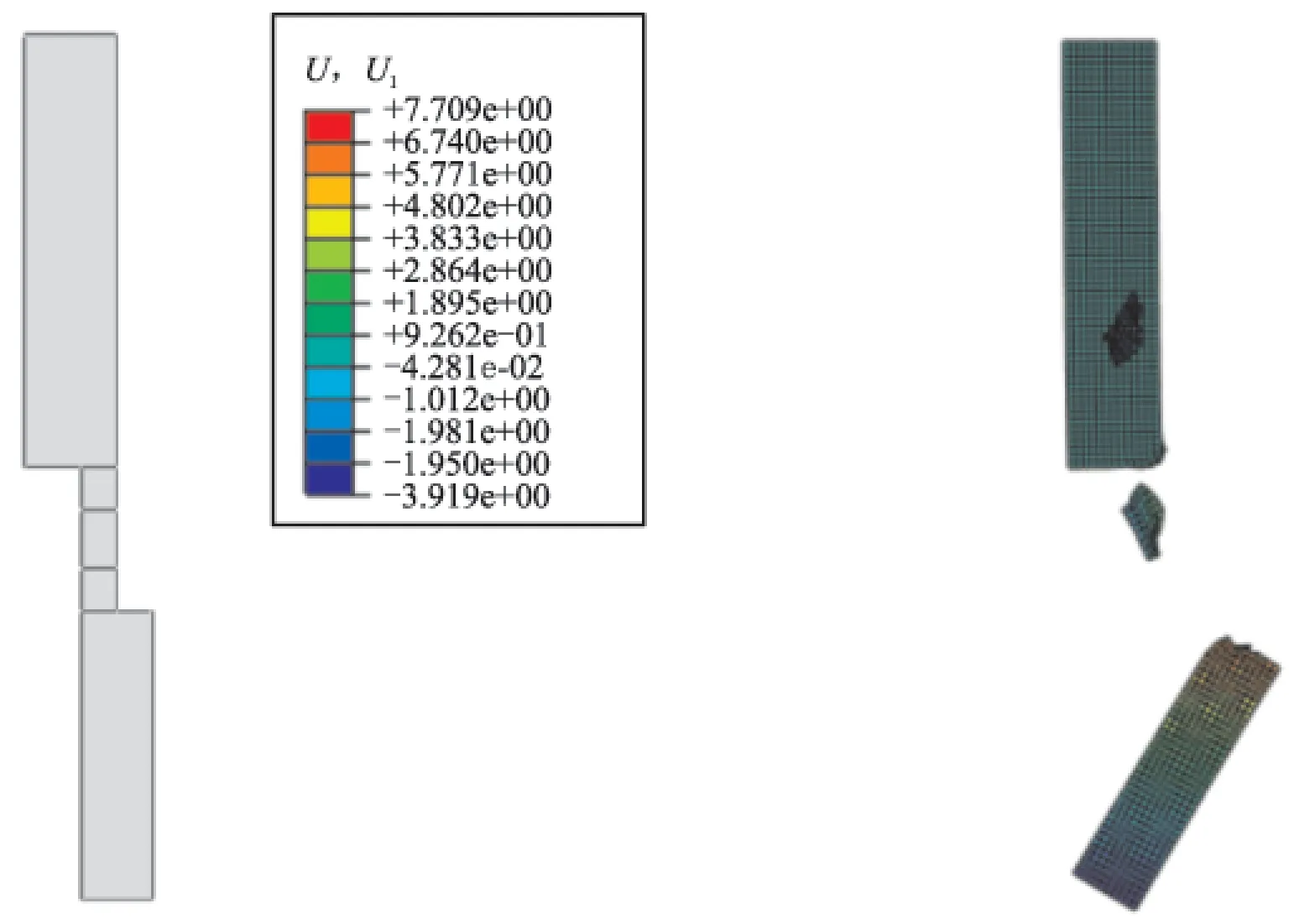

图8 U2向总体位移云图

由U1(轴向)、U2(径向)两个方向的总体位移图,可知在X、Y两个方向的总体位移的最大值均不大于1 mm,整个机构上没有出现过大的变形,机构能够正常工作。最为关注的密封面上,相配合的两个面几乎不存在相对位移,密封圈能够起到较好的密封效果。

表2 各部件强度仿真结果

2可抛喷管流场仿真

2.1计算网格

对喷管模型进行流场计算时,主要关注燃气的流道,而不过多关心喷管壳体的外部构型。可抛喷管与冲压喷管之间形成了一个背腔,背腔内部的流动情况也是关注的一个方面。

由于喷管模型的对称性,取截面的一半作为二维模型,这样结构更加简单,可以在同样的网格密度情况下减少网格的数量,既不影响计算结果的正确性,又能降低计算成本。网格的划分如图9所示,采用结构网格,近壁处以及速度梯度变化大的区域的网格进行局部加密处理[2-4]。

图9 喷管二维模型及计算网格

2.2求解器和边界条件

本次计算中选择密度基耦合求解器隐式方式,以矢量方程求解连续性方程、动量方程、能量方程和组分方程,通过状态方程得到压强,其他标量方程按照分离方式求解。由于网格为二维结构化网格,对流项的差值方法采用一阶精度既能保证计算的精度又易于收敛,梯度选项选择Green-Gauss Cell Based,残差收敛条件设置为10-5,湍流模型选择Standardk-ε模型。

2.3流场仿真及结果分析

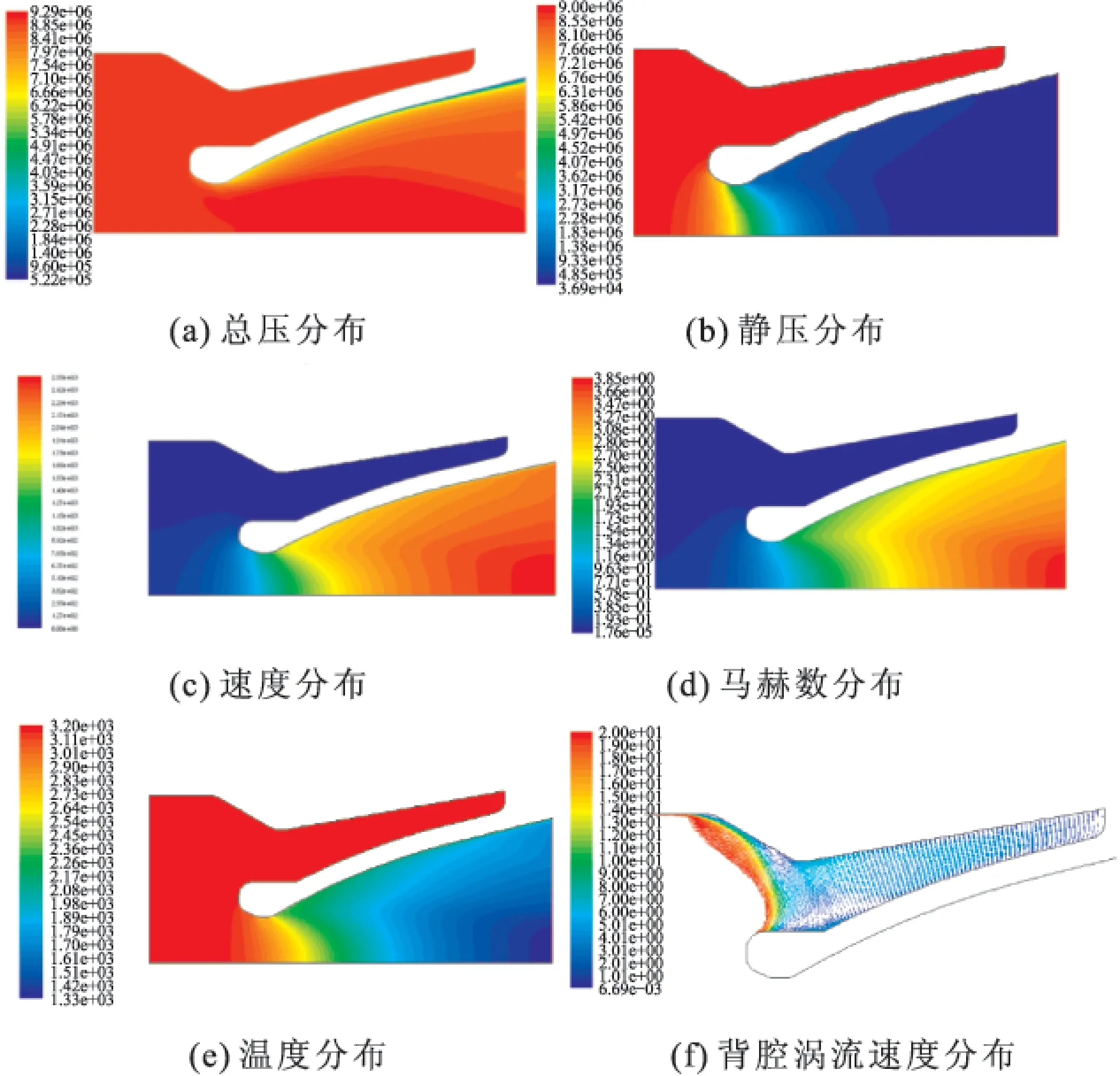

1)本次计算中,入口边界压强设置为9 MPa,即有总压P0=9 MPa,喷管出口处的总压均值约为8.05 MPa,总压恢复系数约为0.895。

2)本次计算中,入口边界温度值设为3 200 K,由计算结果知,出口平均温度约为1 500 K。

3)由计算结果可知,喷管出口速度最大值约为2 480 m/s,平均速度约为2 300 m/s。

4)由背腔内部的速度矢量分布图可知,所关心的背腔内部涡流并没有想象中的那么剧烈,背腔内部的燃气速度基本都低于5 m/s。

图10 流场仿真各参数云图

3可抛喷管剪切试验模拟仿真

3.1可抛喷管剪切部位模型

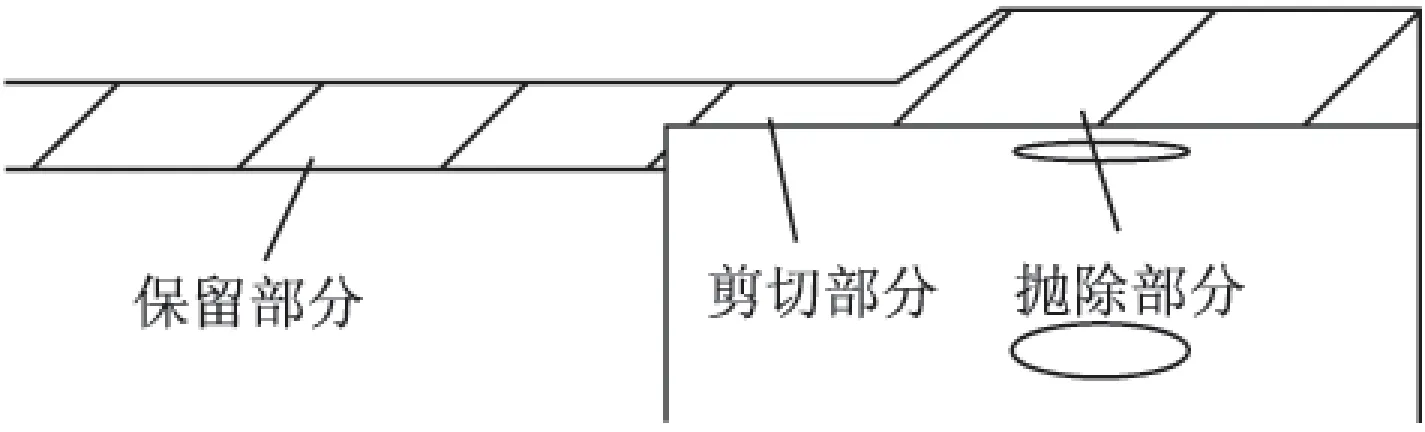

潜入式可抛喷管通过销钉与助推补燃室冲压喷管连接,剪切部位模型如图11所示,通过仿真软件仿真计算前对模型进行简化,如图12所示。通过调整保留部分和剪切部分的壳体厚度来改变可抛喷管剪切部位及其相邻部位的状态,针对不同状态的壳体进行仿真计算,对比计算结果与试验结果,为剪切部位结构优化提供依据。

图11 可抛喷管剪切部位模型

图12 剪切部位简化模型

3.2环形切割器剪切行为模拟

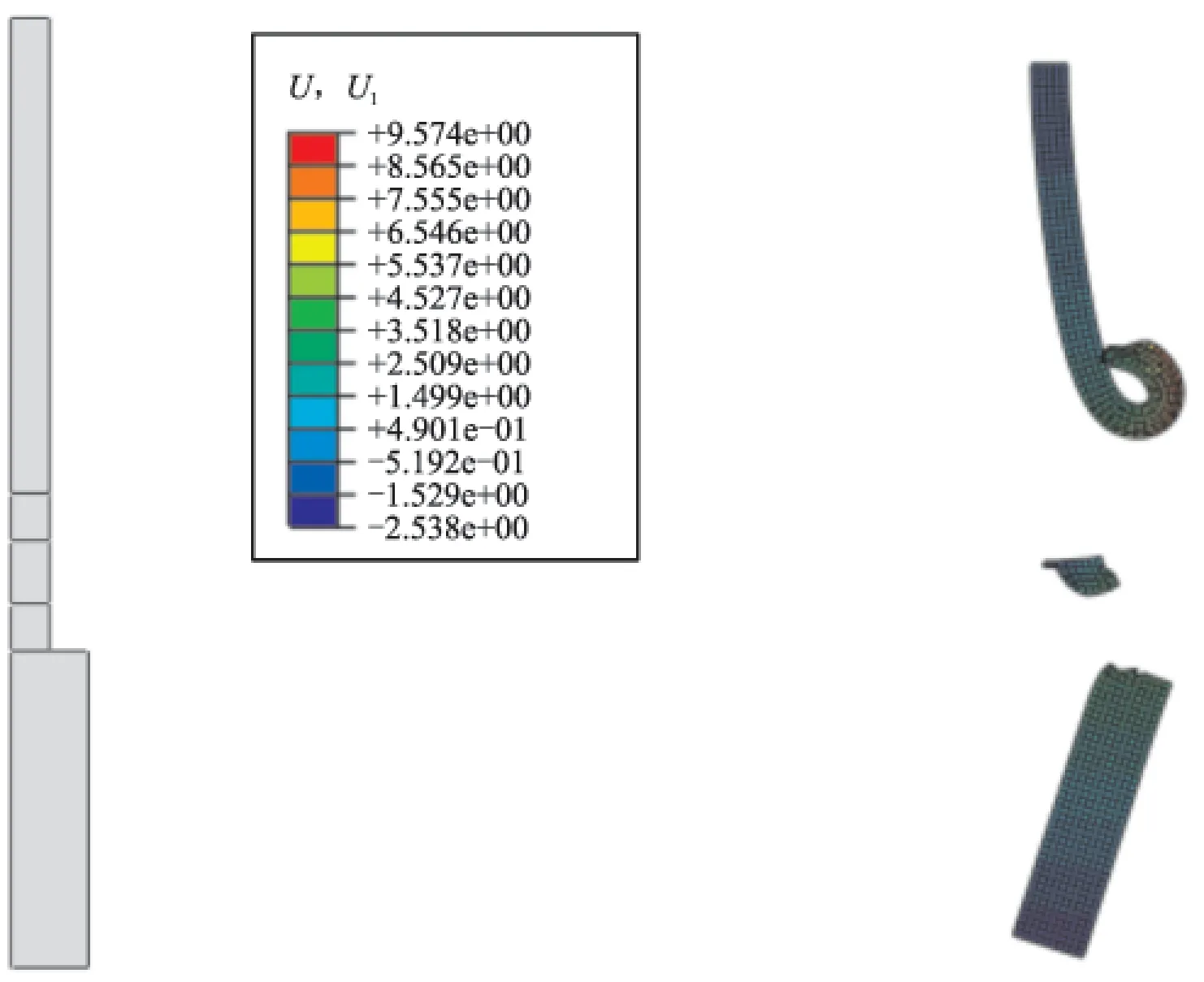

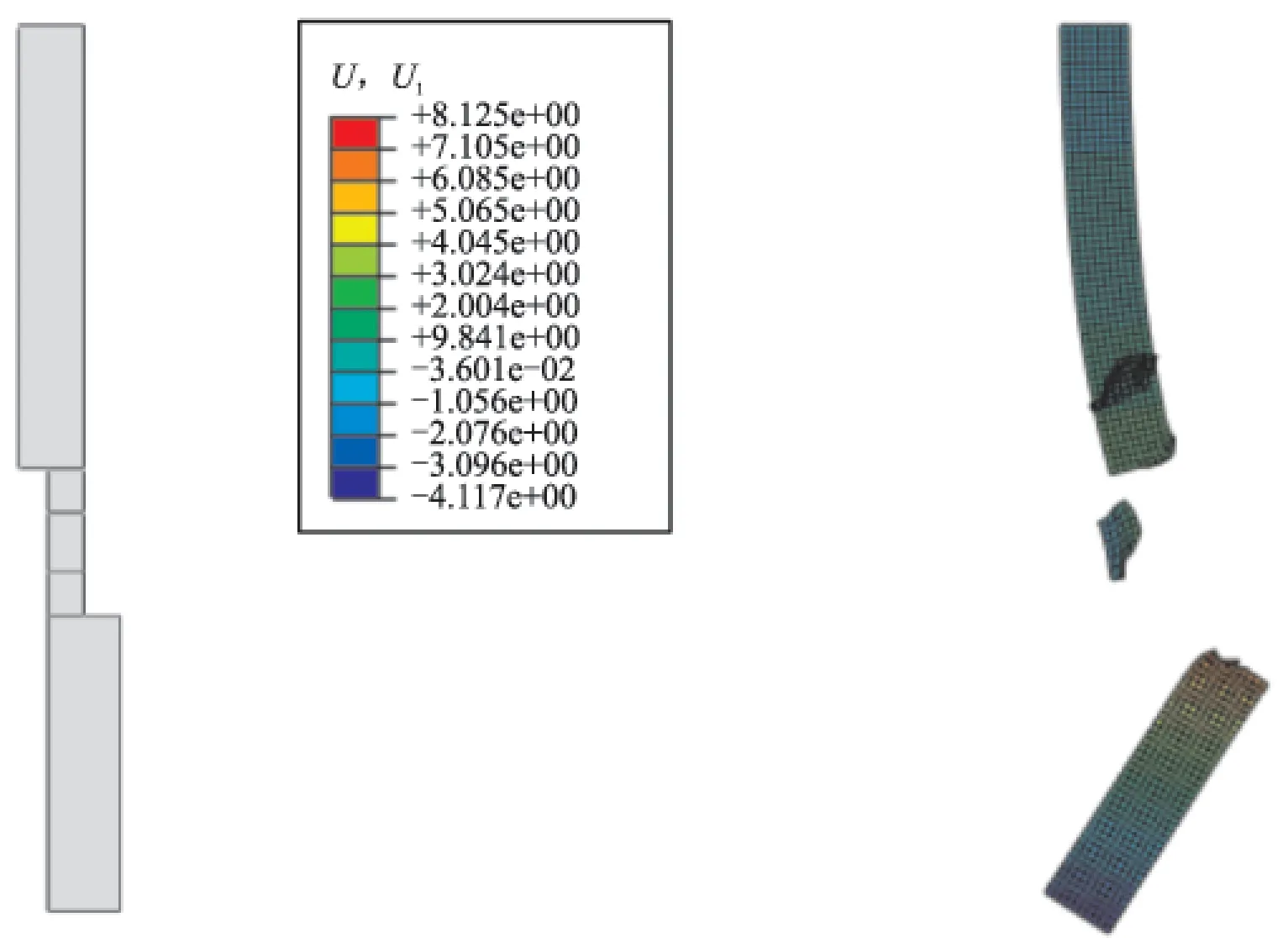

模型中剪切部分厚度均为2.5 mm,保留部分与剪切部分间设有台阶,台阶厚度为0~10 mm不等,通过仿真软件模拟环形切割器对不同状态壳体的作用和剪切部位的影响。

表3 模拟仿真壳体变形量

图13 台阶厚度0 mm

图14 台阶厚度2 mm

图15 台阶厚度4 mm

图16 台阶厚度6 mm

图17 台阶厚度8 mm

图18 台阶厚度10 mm

对比分析图13~图18认为,当壳体剪切部分厚度为2.5 mm,台阶的厚度越厚,则环形切割器工作时对壳体保留部分的影响越小,保留部分壳体沿径向的变形越小。

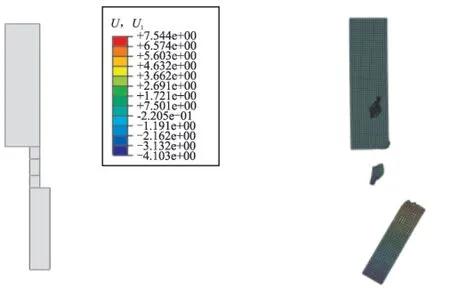

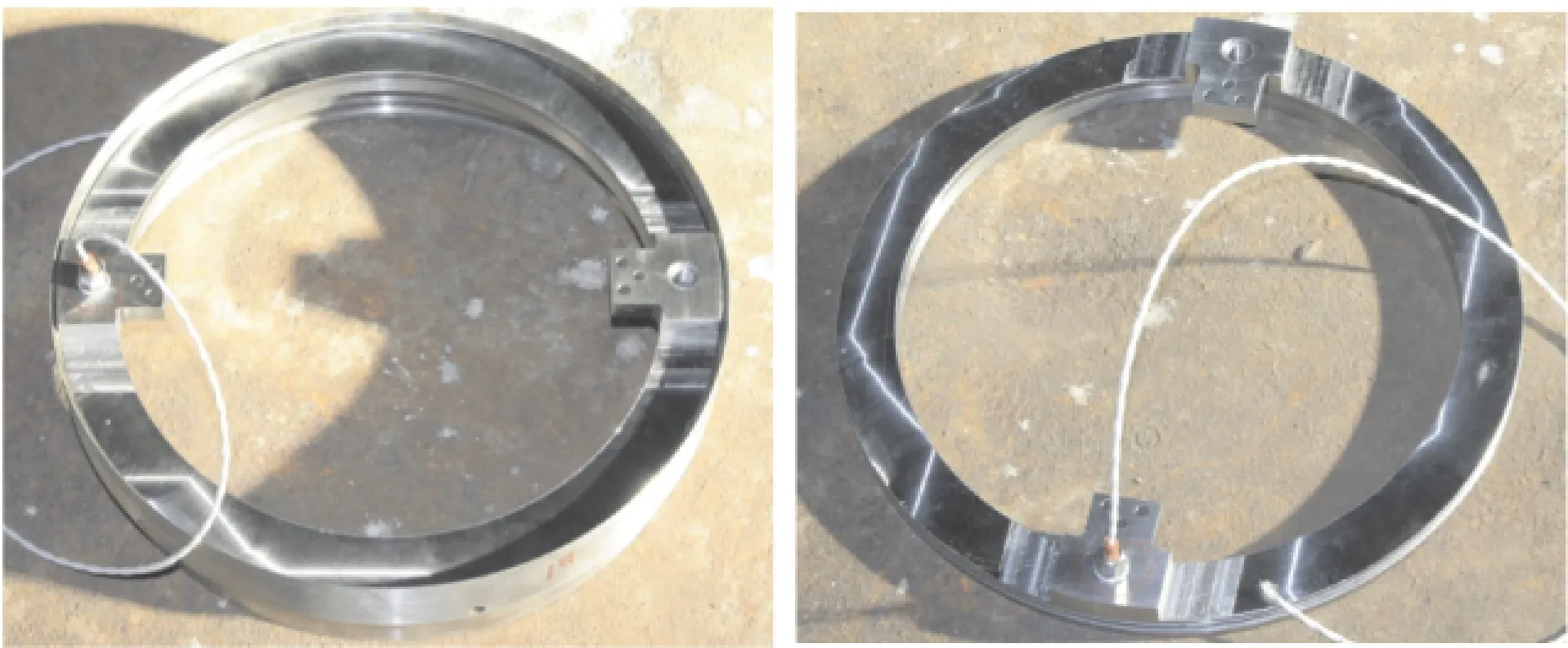

3.3环形切割器剪切试验

环形切割器剪切试验共完成了4发,均为常温状态。试验中工装壳体切割部分厚度为2.5 mm、3 mm和3.5 mm,台阶厚度均为9 mm。

图19 剪切试验器及环形切割器

图20 剪切试验I试验壳体

图21 剪切试验II试验壳体

图22 剪切试验III试验壳体

图23 剪切试验IV试验壳体

3.4剪切试验模拟仿真结果分析

对比分析试验结果和模拟仿真结果,认为试验壳体台阶厚度越大,环形切割器工作对壳体造成的变形越小。

由于可抛喷管保留部分壳体上模压粘接着高硅氧/酚醛复合绝热材料,环形切割器工作对壳体造成的变形过大时,会导致复合绝热材料与保留部分壳体脱粘,影响冲压发动机的正常工作。

4次剪切试验中,壳体台阶厚度为9 mm时,环形切割器工作时保留部分壳体变形量非常微小,可满足设计要求。参考不同厚度的壳体台阶在模拟仿真中变形量(如表3所示),分析认为台阶厚度设计为6~10 mm时,壳体变形量可满足设计要求,这一结论为可抛喷管结构优化提供了依据。

4结论

文中通过对所设计的潜入式可抛喷管进行仿真分析,得出如下的结论:

1)强度仿真结果揭示了可抛喷管的应力分布,结果表明喷管本体及其连接部位均满足结构强度设计要求,在设置足够的安全系数的情况下,仍具有一定的计算富裕系数。

2)由流场仿真结果可知,喷管型面结构能够满足性能要求。潜入式喷管的背腔内部存在涡流,涡流速度较小,对喷管性能影响不大[5-6]。

3)喷管剪切位置附近台阶厚度设计为6~10 mm时,壳体变形量可满足设计要求,可抛喷管优化设计时台阶厚度须大于6 mm。

参考文献:

[1]刘兴洲. 飞航导弹动力装置: 下册 [M]. 2版. 北京: 中国宇航出版社, 2005: 304-346.

[2]王定军, 宋会玲, 刘伟. 冷气推进器流场仿真与分析 [J]. 火箭推进, 2010, 36(2): 36-39.

[3]张硕, 王宁飞. 固体火箭发动机喷管及出口处流场特性的数值分析 [J]. 弹箭与制导学报, 2007, 27(1): 177-180.

[4]宋大明, 周长省. 固体火箭发动机瞬态内流场数值仿真 [J]. 弹箭与制导学报, 2010, 30(6): 147-149.

[5]刘敦启, 张泽远. 固体火箭发动机长尾喷管内衬烧蚀流场分析 [J]. 弹箭与制导学报, 2011, 31(2): 27-29.

[6]曹军, 房雷, 吴川. 某固体火箭冲压发动机绝热层传热烧蚀数值仿真研究 [J]. 航空兵器, 2011(3): 56-59.

[7]孙得川, 由旭. 发动机引流推力矢量方案的内流场分析 [J]. 航空兵器, 2014(5): 28-31.

[8]王定军, 宋会玲, 白少卿, 等. 减压阀节流口流场仿真和分析 [J]. 火箭推进, 2009, 35(6): 37-40.

*收稿日期:2015-05-13

基金项目:中国空空导弹研究院科技创新基金资助

作者简介:商慧增(1983-),男,河南郑州人,工程师,硕士,研究方向:发动机能量控制技术研究工作。

中图分类号:V435

文献标志码:A

Numerical Simulation of a Submerged Disposable Nozzle

SHANG Huizeng,CUI Jinping

(China Airborne Missile Academy, Henan Luoyang 471009, China)

Abstract:A simulation analysis of structural strength and flow field for a disposable nozzle was carried out, which revealed stress distribution and character of flow field of the nozzle, and the results proved that the overall structure of the nozzle could meet the structural requirements. The working effect of annular cutter on the nozzle was simulated, and the results of numerical simulation and previous cutting tests were analyzed, suggesting necessity of a stair with certain thickness. The analysis results can provide references for structural optimization design of disposable nozzle.

Keywords:disposable nozzle; annular cutter; numerical simulation; optimization