硫酸烧渣选铁与常规硫精矿二次选硫

冯国臣

(长春黄金研究院)

硫酸烧渣选铁与常规硫精矿二次选硫

冯国臣

(长春黄金研究院)

摘要硫精矿制酸时烧渣富含铁,但从硫酸烧渣中选铁技术指标一直不高,且只有铁品位在40%~50%的高品位烧渣用于选铁才能获得合格铁精矿,含铁品位30%左右的烧渣则只能用于制造水泥。硫酸烧渣选铁困难的原因是硫精矿中脉石矿物在氧化焙烧时与新生成的Fe2O3和Fe3O4互相夹杂、包裹和交融,即使磨矿也难以分离。为解决此问题、提高资源的利用率,提出了常规硫精矿二次选硫思路,并通过试验进行了论证。结果表明:与硫酸烧渣选铁相比,常规硫精矿二次选硫回收铁的工艺更先进、技术指标更理想、环境更友好、资源综合利用率更高、经济效益更好。

关键词硫精矿硫酸烧渣选铁硫精矿二次选硫高纯硫精矿

1硫酸烧渣选铁

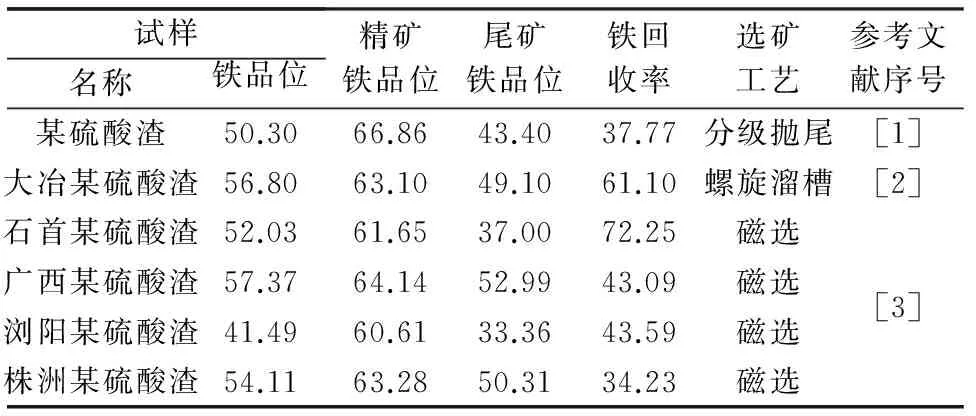

以硫精矿为原料制造硫酸,烧渣铁品位的高低取决于硫精矿含硫品位的高低。我国硫精矿含硫通常在30%~40%,相应的烧渣铁品位在32%~47%。若天然铁矿石铁品位达到32%~47%,通常能顺利生产出技术经济指标令人满意的铁精矿。然而铁品位30%左右的烧渣通常只能用于制造水泥,很难用于选铁;铁品位40%~50%的烧渣通常能选出合格的铁精矿,但尾矿铁品位往往较高,铁回收率较低,见表1。

表1 硫酸烧渣选铁工艺及技术指标 %

由表1可见:即使可用来选铁的烧渣,其铁回收率也非常低,铁大多流失在选铁尾矿中,是二次资源的巨大浪费。

2常规硫精矿二次选硫

从目前的选矿工艺技术状况看,硫酸烧渣选铁效果不佳的原因主要是硫精矿中脉石等杂质矿物含量较高,在焙烧过程中,脉石致使氧化焙烧过程中生成的Fe2O3和Fe3O4的可选性先天不足:常规硫精矿氧化焙烧过程的高温环境使新生成的Fe2O3、Fe3O4与脉石矿物互相夹杂、包裹和交融,铁矿物和脉石矿物磨矿分离的难度非常大。

解决这个问题最好的办法是省去硫酸烧渣选铁过程,将脱杂过程提前至焙烧前,即在常规硫精矿入炉焙烧前进行二次选硫,尽可能去除常规硫精矿中的脉石矿物,最大限度地提高硫精矿质量,使入炉硫精矿(黄铁矿型)硫品位达到48%以上、脉石矿物含量降到10%以下,这样的硫酸烧渣铁品位就达到60%以上,硫酸烧渣铁可直接作为铁精矿使用。

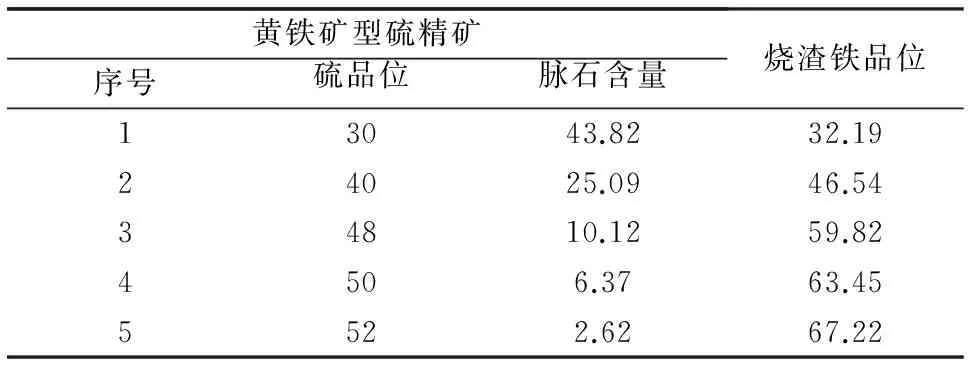

采用浮选工艺一步将矿石直接加工成硫品位48%以上高纯硫精矿难度很大,这是因为矿石中常含有白云石、方解石、滑石、长石类和云母类矿物等,其可浮性与硫铁矿相近或更好于硫铁矿,导致浮选硫精矿中脉石矿物含量高、硫品位低。我国部分黄铁矿型硫精矿脉石矿物含量及制酸烧渣铁品位见表2。

表2 我国部分黄铁矿型硫精矿脉石矿物含量及制酸烧渣铁品位 %

从表2可以看出:硫品位48%以上的硫精矿烧渣铁品位可达60%以上,即烧渣就是合格的甚至优质铁精矿。

硫酸烧渣选铁与把常规硫精矿加工成硫品位48%以上高纯硫精矿,工艺难易及指标优劣显而易见。为有效利用烧渣中的铁,努力将常规硫精矿硫品位提高至48%以上是最有效的手段。

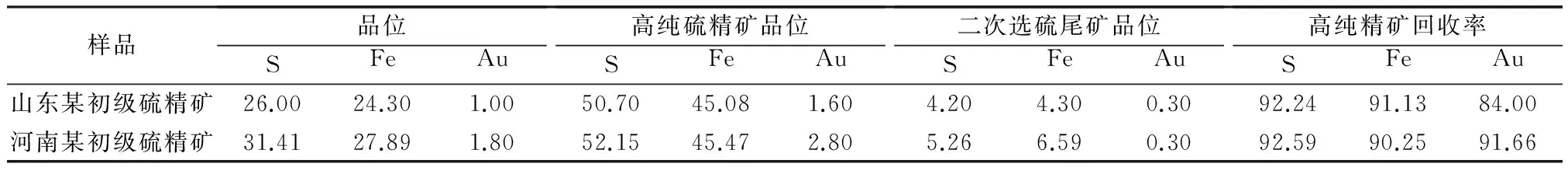

要实现这一目标,宜分两步走。第一步,用传统浮选工艺(或重选工艺)获得硫品位30%~40%的常规硫精矿;第二步,对常规硫精矿进行精选(即二次选硫,通常采用浮选工艺),浮选精选的关键在于用浓硫酸为调整剂,此时的浓硫酸既是脉石矿物的抑制剂,又是硫铁矿的活化剂,捕收剂可用丁铵黑药。大量的研究和实践表明,合适的二次选硫工艺流程为调浆—1粗2扫3精工艺流程,采用该流程和药剂制度对2个有代表性矿样进行闭路浮选试验,结果见表3、常规硫精矿与高纯硫精矿分别制酸烧渣指标见表4。

表3 硫精矿二次选硫试验结果 %

注:Au的品位单位为g/t。

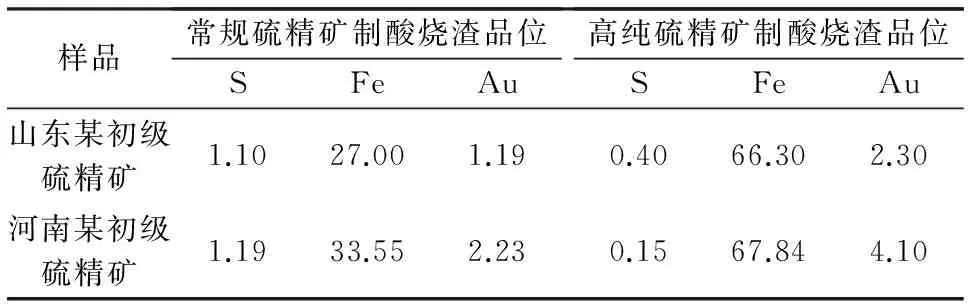

表4 初级硫精矿与高纯硫精矿分别制酸烧渣指标 %

注:Au的品位单位为g/t。

从表3可看出:即使硫品位26.00%和31.41%的低品位硫精矿采用该工艺精选,也能获得硫品位50.70%和52.15%、铁品位达45.08%和45.47%(纯黄铁矿含铁46.60%)的高纯硫精矿,铁、硫回收率均在90%以上,尾矿铁品位降至4.30%和6.59%,远低于表1烧渣选铁尾矿铁品位。

从表4可看出:二次选硫工艺很成功,使高纯硫

精矿制酸烧渣铁品位达到66%以上、烧渣铁利用率达100%,该工艺实现了铁和硫的同步高效回收。

3结论

与硫酸烧渣选铁相比,常规硫精矿二次选硫回收铁的工艺更先进、技术指标更理想、环境更友好、资源综合利用率更高、经济效益更好。

参考文献

[1]李维兵.某地硫酸渣选铁试验研究「J」.金属矿山,2004(1):62-66.

[2]刘惠中,郑荣田.BL1500螺旋溜槽选别硫酸烧渣的应用研究「J」.有色金属:选矿部分,2006(1):26-28.

[3]向发柱,胡春晖,廖锦.硫酸烧渣选铁试验研究「J」.有色金属:选矿部分,2006(5):36-39.

(收稿日期2016-04-05)

冯国臣(1939—), 男,教授级高级工程师,130012 吉林省长春市南湖大路6760号。