新型储油Spar油水置换工艺试验研究

张益公, 齐晓亮, 王 晋, 高 巍, 李 卓

(1.哈尔滨工程大学,哈尔滨150001; 2.北京高泰深海技术有限公司,北京100011)

新型储油Spar油水置换工艺试验研究

张益公1,2, 齐晓亮2, 王晋2, 高巍2, 李卓2

(1.哈尔滨工程大学,哈尔滨150001; 2.北京高泰深海技术有限公司,北京100011)

摘要:新型钻井储油Spar平台的储油卸油功能的实现是该平台的关键技术及难点之一。该平台的储油和卸油功能依靠水与油的自然密度差,通过油水置换实现。为了验证该工艺的可行性,进行了1:83缩尺比的模型试验,试验包括储油系统油水置换过程模拟和平台运动油水界面晃荡模拟两部分。油水置换模型试验对储油卸油过程中排出的水样进行多次检验,水样含油量低于50 mg/L。油密度越高,排出水样含油量越大,油水置换循环次数越多,水样含油量越大。模型试验验证了新型钻井储油Spar油水置换工艺这一关键技术的可行性,使新型钻井储油Spar平台的应用前景更明朗。

关键词:油水置换工艺;Spar钻井储油平台;模型试验

0引言

目前海洋油气开采逐渐走向深海区域,新型的油气生产平台技术不断涌现。自20世纪90年代以来,Spar平台作为继张力腿平台之后的新一代主力深海生产平台,从1997年投产的第一座经典式单柱型Spar平台(第一代)到2002年投产的第一座桁架式Spar平台(第二代),再到2004年投产的第一座多柱型Spar平台(第三代),已经成为最重要深海浮式平台类型之一[1-4], 被广泛应用于世界各深海区域的油气田开发中。Spar平台与现有的深水生产平台相比,具备完整的深水钻完井能力、干树生产作业能力,因而适用于深水中小型乃至边际油田的开发。其深吃水的主体内部有巨大的空间可以用来存储生产出的原油,大大节省了深水油田开发的总成本。深吃水Spar平台结构对内部立管等油井设施提供了良好的保护,Spar平台具有无条件稳性,安全可靠,运动响应优越且对水深变化不敏感,非常适合在深水和超深水海域使用[5]。其系泊系统成本也较其它深水生产平台低,便于安装并可以重复使用。

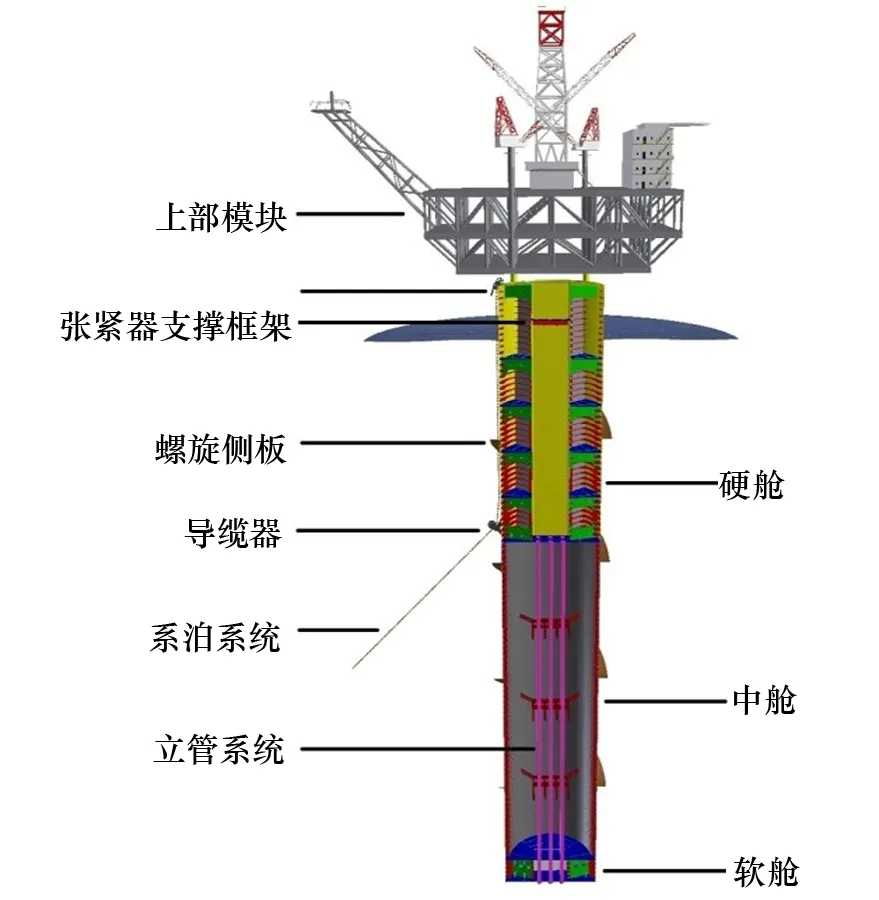

图1 SDPSO示意图

随着水深的不断增加和离岸线越来越远,油气田开发的总成本也大幅增加,对深水浮式生产平台技术“钻-采-储-运”综合能力和安全可靠性的要求也不断提高。美国油气工业界研究组织DEEPSTAR[6,7]2003年~2005年期间对墨西哥湾深水油气田开发项目统计研究分析的结果表明,对于一个特定的深水油气田开发总成本而言,平台的船体部分和上部组块部分占总成本比重相对较小,而钻井部分的成本则高达40%,此外,水下系统、立管系统和油气外输海底管线所占成本比重也大大提高。由此可知,最佳的深水浮式平台概念应该是能够有效地降低钻井、完井和修井部分的成本以及水下系统、立管系统和油气外输海底管线的成本,而不一定是平台本身的最低成本。国际能源行业希望开发出一种具有安全可靠性高、综合功能强大、技术性能优越的新型深水浮式平台,它能够具备完整的深水钻井能力、干树生产作业能力以及储油卸油能力,即“钻-采-储-运”于一体。 该文提出了一种新型的深水立柱式Spar钻井生产储卸油平台(Spar Drilling Production Storage Offloading, SDPSO)概念,该平台能够极大地提高深水工程技术解决方案的灵活度和降低深水油田开发的总成本。 同时,SDPSO平台具有可移动性和综合钻井生产储卸油能力,也能够使南海一些深水边际油田具有更好的商业开采价值,并可以成为早期生产系统的选择方案。

SDPSO的储油卸油功能依据“油水置换”原理实现。针对该原理,赵雅芝等[5]进行了水下储油模型试验研究,试验结果表明,油水交换过程中油水界面不存在乳化,操作过程不影响油的含水量和水的含油量,油水置换排出的海水可以达标排放。由于SDPSO为浮式结构物,实际情况下会不停运动,对于油水置换工艺的实现和平台运动对油水界面影响需要进一步的验证。因而该文针对SDPSO平台的储油卸油关键技术—油水置换工艺进行了模型试验研究。

1SDPSO平台基本特点

SDPSO平台具备储油卸油功能,该平台的储油舱位于Spar中段。一般平台采用干式储油,即在平台内有专门的储油舱,该舱仅用于储油。SDPSO的储油方式称之为“湿式储油”,其储油舱位于Spar中段,原油储存在该舱,原油的储存和排出通过“油水置换”实现。

储油舱内的水和油由于自身物理特性的差异实现自然分界,上层为油、下层为水。当需要储油时,将位于下层的水排出,油水界面下降,从而实现储油功能;当需要卸油时,将水注入下层,将位于上层的原油抽出,从而实现卸油功能,这就是“油水置换”的基本原理,图1为SDPSO示意图。

由于SDPSO吃水为198.1 m,借助内外压力差辅以泵即能实现油水置换功能。大量液体交换产生的重心变化可由调整平台的压载舱来抵消,从而保证平台重心基本不变。

针对SDPSO的特点进行油水置换工艺模型试验,一方面考察油水置换方法的可行性与排出水的含油量情况;另一方面考察平台运动对油水界面的影响。该文的模型试验主要为油水置换时观察排出水含油量。

2模型试验介绍

2.1试验方式

建立与实物相似比为1∶83的储油舱和管道系统模型,模拟油水置换实际流程, 即“进油排水过程”和“进水排油过程”,观察记录油水界面升降情况,测量置换出的水中含油量与置换出的油中含水量。

2.2试验装置

实验模型为圆柱形储罐,储罐模型高2.0 m,外径0.4 m,容积约为0.203 m3。

模型采用厚度20 mm、密度1.19×103kg/m3的有机玻璃材料浇注而成。试验中,采用密度为1×103kg/m3的自来水,采用以下规格的2种油:

(1) 1号主轴油密度为0.83×103kg/m3;

(2) 2号主轴油和齿轮油的混合油,密度为0.91×103kg/m3。

油水隔离器采用低压(高密度)聚乙烯材料制作,其密度介于水和油之间,隔离器直径略小于储罐内径,为358 mm。油水置换试验系统主要由储罐、储油池、储水池、上水槽、下水槽、泵以及管路系统组成。

平台运动油水界面晃荡试验在上海交通大学船舶与海洋工程结构力学实验室中的“三自由度液舱晃荡模拟装置”上进行,该装置包括运动平台和控制系统,可以实现横摇、纵摇和升沉三个自由度的运动模拟,允许可安装液舱容器模型的最大几何尺度为:1.1 m×1.1 m×1.1 m。允许最大试验模型连同液舱内部流体的重量(有效载重)为1.5 t。在最大有效载重下,该装置横摇的最大幅值为±30°,纵摇最大幅值为±20°,升沉的最大幅值为±200 mm。该装置的使用频率为0~1.5 Hz,并能实现两个或三个自由度的耦合运动。

2.3试验流程及工况

图2是油水置换模拟装置的原理图。

图2 油水置换模型试验装置原理图

油水置换模拟的试验流程:

(1) 打开阀2,关闭阀1、3、4和5。打开泵1,将储水池中的清水充入储罐至最高水位线。

(2) 打开出水阀1和进油泵2,进行排水进油过程。直至油水界面到最低水位线,停止排水进油过程。

(3) 打开出油阀3、阀2和进水泵1,进行排油进水过程,直至油水界面达到最高水位线,完成一次循环。

(4) 重复步骤2和3,进行3次循环。

(5) 3次循环后,将储罐内的水排入储水池,储水池内取样点1位置取1 L水样。将储水池内的水通过进水泵1往上打入上水槽至50 L水位。静置1 h,打开阀6,在取样点2位置取1 L水样;将上水槽内的水通过垂直水管流入下面的下水槽,下水槽内取1 L水样。

(6) 清空储水池,换清水。

(7) 重复步骤1~6,进行6次进油排油循环试验,并在3个位置取水样。

(8) 重复步骤1~6,进行9次进油排油循环试验,并在3个位置取水样。

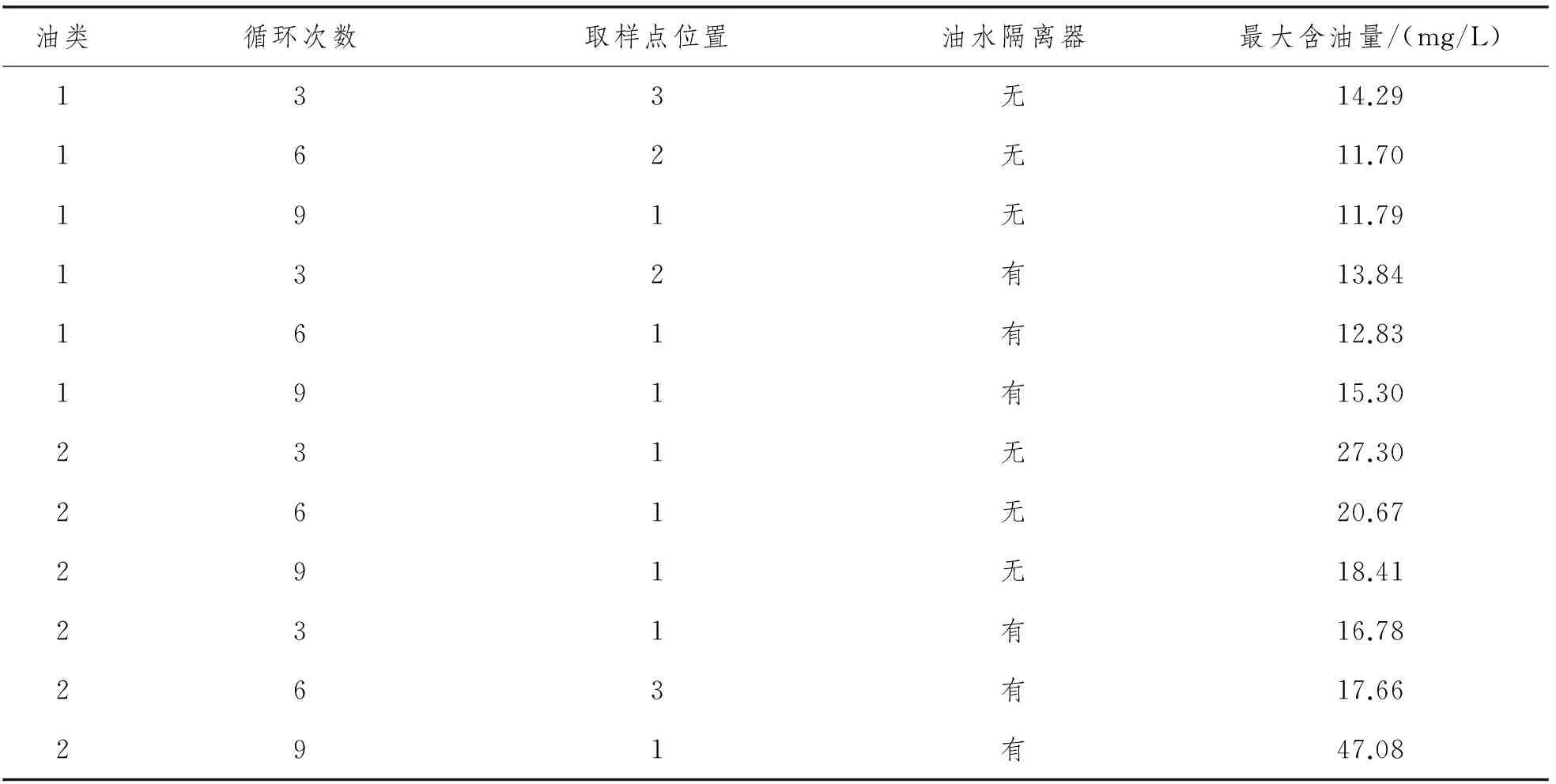

分别对有、无油水隔离器,油1和油2两种油进行试验,共取得36个水样, 对其含油量进行测试。油水置换试验具体工况见表1。

表1 油水置换试验工况表

3模型试验

3.1油水置换试验

进行36个工况的油水置换试验,进油排油过程中,油水无混合现象,油水界面平缓。试验过程中,进水油速度约为15 L /min。油水置换试验水样含油量见表2。

表2 油水置换试验水样含油量

由表2可以看出,各个水样中的浓度均满足海洋石油开发工业含油污水排放标准 (GB 4914-85)对于海洋石油开发工业含油污水的二级排放标准,即浓度低于50 mg/L,油1、油2水样含油量比较图如图3所示。图3中横坐标工况下,第一个数字代表循环次数,第二个数字代表取样点位置,第三个字母代表有无油水隔离器,n表示没有隔离器,y表示有隔离器,31n表示无油水隔离器3次循环取样点1位置处水样。

图3 油1和油2水样含油量比较图

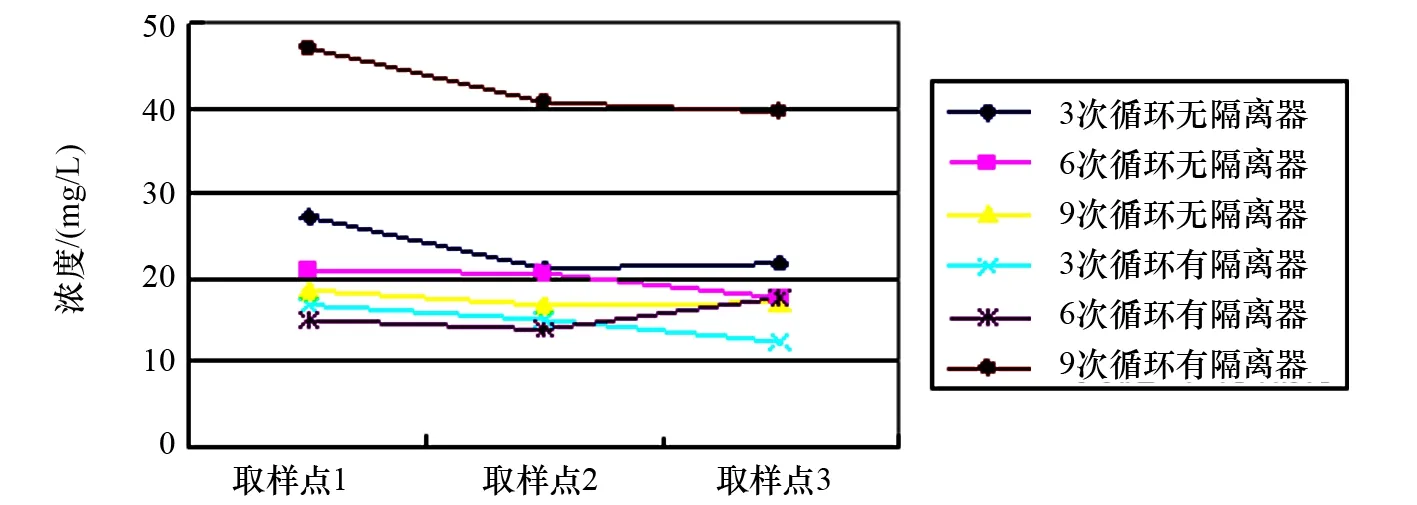

油1油水置换试验含油量如图4所示,相同循环次数和取样点位置,油1工况下的含油量都小于油2工况。

图4 油1油水置换试验含油量

图5为油2油水置换含油量,图6为油1不同循环一次数工况含油量比较。由图5、图6可以看出,相同循环次数下,取样点2和3位置的水样含油量小于取样点1位置的水样,即经过设置上水槽和下水槽,水中的油从储水池到上水槽以及上水槽到下水槽的过程中会自动和水分离,水中的含油量会降低。

图5 油2油水置换试验含油量

图6 油1不同循环次数工况含油量比较

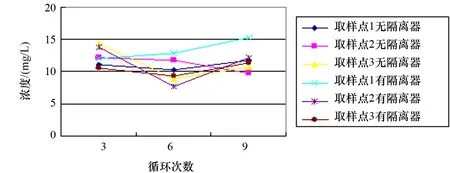

图7为油2不同循环次数工况含油量比较,由图6、图7可以看出,循环次数越多,含油量也会越大。图8为有无油水隔离器工况含油量比较,由图8可以看出,油水隔离器对于含油量浓度的影响没有规律性。

图7 油2不同循环次数工况含油量比较

图8 有无油水隔离器工况含油量比较

4结论

该试验对储油系统进行了油水置换模拟以及平台运动油水界面晃荡模拟,通过对试验结果的分析,可以得到以下结论:

(1) 油水置换试验中,各个工况水样中的浓度均满足海洋石油开发工业含油污水排放标准 (GB 4914-85)对于海洋石油开发工业含油污水的二级排放标准,即浓度低于50 mg/L。该储油系统可以应用于实际海洋石油开发中,并且不会对海水环境造成污染。

(2) 经过油水置换过程后,相比油1(主轴油)的工况,采用油2(主轴油和齿轮油的混合油)的工况水样中含油浓度更大。

(3) 经过相同油水置换循环次数后,取样点2和取样点3位置的水样含油量小于取样点1位置的水样,表明经过设置上水槽和下水槽,能降低水中的含油浓度。

(4) 油水置换过程中,循环次数越多,含油浓度也会越大。

(5) 在现实中,平台的运动会影响油水置换工艺中油水界面,其原理及影响程度将在下一阶段试验中进行观察。

参考文献

[1]Glanville R S, Halkyard J E, Davies R L, etc. Neptune Project: Spar History and Design Considerations[C]. Proc. Offshore Technology Conference, Houston, TX, USA, 1997.

[2]Wang J, Berg S, Luo Y H. Structural Design of the Truss Spar-An Overview[C]. Proc. of 11th ISOPE Conference, Stavanger, Norway, 2001.

[3]Maher J V, Weaver T O, Erdal E I. Red Hawk Hull Design And Topsides Interfaces[C]. Proc. Offshore Technology Conference, Houston, TX, USA, 2005.

[4]张帆, 杨建民, 李润培,等.Spar平台的发展趋势及其关键技术[J]. 中国海洋平台, 2005, 20(2):6-11, 24.

[5]赵雅芝,全燮,薛大明,等.水下贮油技术—“油水置换”工艺模拟试验[J]. 中国海洋平台,1999,14(1):18-21.

收稿日期:2015-03-24

作者简介:张益公(1975-),男,高级工程师。

文章编号:1001-4500(2016)03-0050-06

中图分类号:TE38

文献标识码:A

Model Test of Oil Water Exchange for SDPSO

ZHANG Yi-gong1,2, QI Xiao-liang2, WANG Jin2, GAO Wei2, LI Zhuo2

(1.Harbin Engineering University, Harbin 150001, China;2.COTEC Offshore Engineering Solutions, Beijing 100011, China)

Abstract:For a new concept deep-water Spar Drilling Production Storage Offloading (SDPSO) platform, how to achieve the underwater oil storage is the key technology for it. The storing crude oil containing seawater in an underwater oil tank was studied by using oil/water exchange technology. In order to verify the feasibility of the process, a 1:83 model scale test was performed, including static and dynamic simulations. During a number of water samples in oil storage and offloading tests, it is indicated that the oil content in the seawater produced in the oil/water change process was within the discharge limit of standard(lower than 50mg/L), even with the high density oil and the higher oil/water replacements cycles. Through the static and dynamic simulations, there is no emulsion layer was appeared at the interface of oil and water during all the process. In conclusion, the present model test makes it possible to apply the new type of oil/water change technology of SDPSO, which makes the application prospects of the new type of SDPSO more evident.

Keywords:oil-water exchange; SDPSO; model test