促进剂CBS-80预分散母胶粒的研制

孙风娟

(科迈化工股份有限公司 天津市绿色橡胶助剂企业重点实验室,天津 300270)

轮胎和胶管、胶鞋等橡胶制品生产中必须使用五大类橡胶助剂:硫化剂及活性剂、促进剂、防老剂、加工助剂和特种功能性助剂。促进剂可缩短胶料硫化时间,降低硫化温度,减小硫化剂用量,提高硫化胶的物理性能等,但是传统的促进剂多为粉状,其使用存在诸多弊病。粉体助剂不仅在加工、包装、运输和使用过程中易飞扬,产生大量粉尘、不良气味以及有害挥发物等,造成环境污染,而且在胶料加工过程中受粉体粒子的微观性质如静电吸附、不规则形状等的影响,胶料出现流动性差和粉料结块等问题。尽管密炼机采用自动加料系统可消除粉尘污染,但是粉体助剂仍会吸附在设备内壁上,造成投料量不准,影响橡胶制品质量。为此,很多橡胶助剂企业将粉体助剂造粒。但是粒状助剂硬度必须严格控制,硬度过大,助剂使用时不易分散;硬度过小,助剂在存储和使用过程中容易出现二次粉化现象。因此,出现了助剂产品母胶粒化技术,即采用特殊手段将粉体助剂分散在某种粘结体系中,然后造粒,制成高含量的助剂母胶粒。用助剂母胶粒取代传统粉体助剂,既可以解决粉体助剂的不足,又可以使橡胶助剂与橡胶更好地相容,提高橡胶产品质量和性能稳定性,并且母胶粒存储及使用更方便。由于助剂母胶粒化还可起到预分散作用,助剂母胶粒又称为预分散助剂母胶粒。产品母胶粒化已成为橡胶助剂发展的重要方向之一。

促进剂CBS化学名称为N-环己基-2-苯并噻唑次磺酰胺,可显著改善胶料加工性能,赋予橡胶制品优异的物理性能。本工作介绍促进剂CBS-80预分散母胶粒的开发。

1 实验

1.1 主要原材料

促进剂CBS,科迈化工股份有限公司产品;乙丙橡胶、表面改性剂、乙烯-醋酸乙烯共聚物(EVA)和环烷油(10#和15#白油),市售品。

1.2 主要设备与仪器

XK-160型开炼机和XLB-D 400h 400h 2型平板硫化机,青岛双星橡塑机械有限公司产品;XSM-1/10-120型密炼机,上海科创橡塑机械设备有限公司产品;MD-3000A型无转子硫化仪、GT-708052型门尼粘度计和GT-GS-MB型硬度计,中国台湾高铁检测仪器有限公司产品;KSD-30型单螺杆挤出机,昆山科信橡塑机械有限公司产品;Winner 3003型激光粒度分析仪,济南微纳颗粒仪器股份有限公司产品;SK-200S型测硫仪,泰州市华普电子科技有限公司产品;MD-300S型密度计,日本ALFA MIRAGE公司产品。

1.3 生产工艺

预分散助剂母胶粒生产工艺通常分为两步:(1)将橡胶制备成载体;(2)将载体、粉体助剂和加工助剂在开炼机上或密炼机中混炼均匀后,经过螺杆挤出机造粒,然后冷却、包装。

2 促进剂CBS预分散母胶粒的制备

2.1 载体

载体在预分散母胶粒中起粘结作用,要求其与混炼胶有良好的相容性。载体的选择主要有4个要求:(1)储存稳定性好,应由具有饱和键的弹性体构成;(2)相容性好,应具有极性兼容性;(3)加工性能好,应具有较高的热塑性;(4)不易反应,储存稳定性好,应具有化学惰性。

根据粉体助剂在橡胶中的分散性及吸收性选择母胶粒的载体。本工作中乙丙橡胶可以使促进剂CBS与混炼胶具有较好的相容性,其次乙丙橡胶具有较好的热塑性,在常温下储存稳定性好,在较低的混炼温度和较小的剪切力作用下加工性能优异,有利于节约能源;另外,乙丙橡胶具有化学惰性,在不利的环境下可以保护促进剂CBS。因此,本工作采用乙丙橡胶作为预分散母胶粒的载体。乙丙橡胶用作助剂母胶粒载体时一般采用中等门尼粘度的品种,本工作选择充油三元乙丙橡胶(EPDM)K4551A、非充油EPDM K512和二元乙丙橡胶(EPR)K3220A进行筛选试验。

将3种乙丙橡胶与促进剂CBS粉体进行混炼,比较3种载体橡胶对促进剂CBS粉体的吸收效果。结果表明,充油EPDM K5441A对促进剂CBS的吸收率最高,达到826%;非充油EPDM K512和EPR K3220A对促进剂CBS的吸收率分别为659%和689%,均小于700%,并且在混炼过程中出现分散不良的现象(助剂成条状排列,而非理想的无规则分布)。EPDM K512对促进剂CBS的吸收率较低可能是由于其为非充油橡胶,橡胶大分子运动性低,而EPR K3220A对促进剂CBS的吸收率较低可能是由于其主链为饱和碳链,分子链上双键含量小,分子链刚性较大。EPDM K5441A比较适用于促进剂CBS含量较大的情况。

2.2 粉体表面改性

粉体作为预分散母胶粒的有效成分,在预分散母胶粒中的质量分数一般为0.50~0.80,是母胶粒中含量最高的组分。因此要提高预分散母胶粒的有效含量,必须了解粉体的表面性质及其在储存和使用过程中的性能变化。

制约预分散母胶粒中粉体含量的主要因素为粉体团聚。因为粉体之间的作用力大于橡胶与粉体之间的作用力,所以已经结团的粉体即使在剪切力作用下也无法足够均匀地分散到橡胶载体中,尤其是粒径较小的粉体团聚现象更突出。粉体团聚会影响母胶粒的成型过程、微观结构及性能。因此,粉体团聚是母胶粒制造迫切需要解决的问题。

促进剂CBS具有粒径小、表面能高、表面亲水疏油、极性强、极易团聚等特点,在空气中暴露易因温度高和湿度大而结块,并出现变色、游离胺升高、纯度下降等其他问题,因此促进剂CBS的有效期只有6个月。

促进剂CBS直接用于橡胶中有以下两个缺点。(1)粉体易团聚。分析原因,一是促进剂CBS分子间力、静电作用和氢键等引起粉体团聚;二是促进剂CBS比表面积大,易吸附气体等介质并与其作用,从而失去原有表面性质而导致粘连与团聚;三是促进剂CBS的量子隧道效应、电荷转移和界面原子的相互耦合,使其发生相互作用和固相反应而团聚。(2)促进剂CBS为亲水性有机化合物,其表面有亲水性较强的羟基,呈强碱性,使其与聚合物的亲和性变差,易形成聚集体,从而在有机介质中难以均匀分散,导致材料性能下降。因此,为降低促进剂CBS粉体表面能、调节疏水性、提高其与载体之间的润湿性和结合力,改善母胶粒的性能,必须对促进剂CBS粉体进行表面改性。

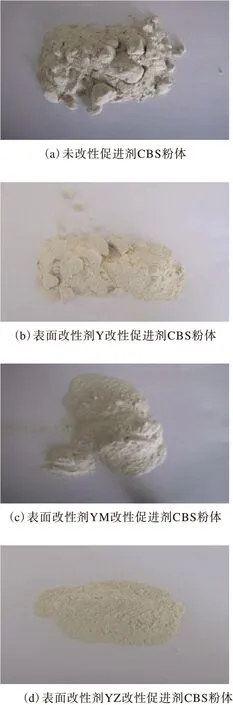

表面改性是指利用表面处理剂,通过物理和化学等方法对粒子表面进行处理。通过查询相关文献及资料,本工作选择了3种常用的表面改性剂Y,YM和YZ,分别考察其对促进剂CBS粉体的粒径、比表面积及长期储存稳定性的影响。未改性促进剂CBS粉体和表面改性促进剂CBS粉体外观如图1所示。

从图1可以看出:未改性促进剂CBS粉体有明显的团聚现象,有很多球状聚集体,聚集体粒径约为2 mm;添加表面改性剂后的粉体虽然仍有团聚现象,但聚集比较松散,且聚集体粒径明显变小,最大粒径只有1 mm,说明添加表面改性剂后促进剂CBS粉体团聚现象得到明显减轻。将促进剂CBS粉体装入包装袋中,原粉体挂袋现象比较严重,表面改性粉体几乎不挂袋。

图1 未改性和表面改性剂改性促进剂CBS粉体的外观

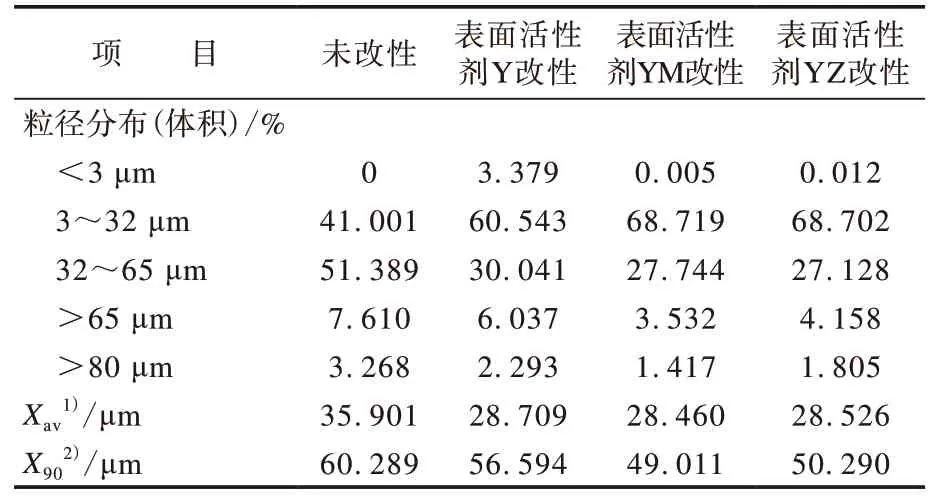

添加表面活性剂对促进剂CBS粉体粒径分布的影响如表1所示。从表1可以看出:添加表面改性剂Y,YM和YZ后,粒径在32~65 μm内的粒子体积分数明显减小,粒径在3~32 μm内的粒子体积分数明显增大,说明促进剂CBS粉体团聚的现象明显减轻;平均粒径减小,与添加表面改性剂Y相比,添加表面改性剂YM,YZ的效果更好,其改性的促进剂CBS粉体的平均粒径更小。

表1 表面活性剂对促进剂CBS粉体粒径分布的影响

促进剂CBS粉体在储存过程中,尤其是湿度大、温度高的情况下极易结块。而母胶粒生产企业不可避免地要储存一定量原材料,储存过程中原材料结块等问题会影响预分散母胶粒的质量。为此,考察了添加表面改性剂对促进剂CBS粉体在储存过程中的防团聚效果。将添加表面改性剂YM,YZ和Y的促进剂CBS粉体在室温条件下储存3个月,观察结团现象,结果如图2所示。

从图2可以看出:未改性促进剂CBS粉体储存存3个月后会有很多大而且较硬的结块,需要一定压力才能将结块打碎;分别添加表面改性剂Y,YM和YZ的促进剂CBS粉体储存3个月后结块现象都有不同程度减轻,结块尺寸及数量均有所减小,而且结块稍稍用力即可破碎;添加表面改性剂YZ的促进剂CBS粉体结块最少。

图2 表面改性剂对促进剂CBS粉体储存过程中团聚的影响

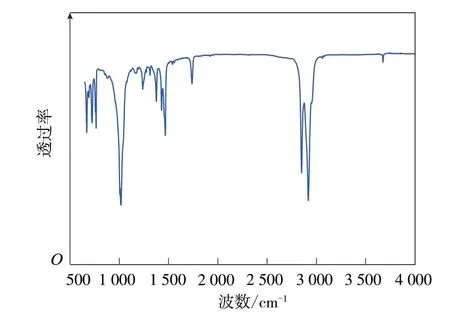

表面改性最关键的是保持原粉体的分子结构不变。未改性促进剂CBS粉体的红外光谱和表面改性剂YZ改性促进剂CBS粉体的红外光谱分别如图3和4所示。从图3和4可以看出,表面改性剂YZ改性促进剂CBS粉体的红外光谱与未改性促进剂CBS粉体的红外光谱几乎完全一致,由此可以得出表面改性剂YZ改性促进剂CBS的结构并没有发生变化,其改性属于物理改性。推断改性原理,极有可能是表面改性剂YZ改变了促进剂CBS表面电性,消除了静电,增加了分子间间距,因此促进剂CBS分子团聚现象减弱。

图3 未改性促进剂CBS粉体的红外光谱

图5为未改性促进剂CBS粉体和表面改性剂YZ改性促进剂CBS粉体制备的预分散母胶粒的扫描电镜(SEM)照片。从图5可以看出,未改性促进剂CBS粉体制备的预分散母胶粒中有明显的大块状物质,表面改性剂YZ改性促进剂CBS粉体制备的预分散母胶粒中没有明显的块状物质,这说明用改性促进剂CBS粉体制备的母胶粒的微观结构更加均匀。

图4 表面改性剂YZ改性促进剂CBS粉体的红外光谱

图5 未改性和表面改性剂YZ改性促进剂CBS预分散母胶粒的SEM照片

综上所述,促进剂CBS粉体表面改性剂适合采用表面改性剂YZ。

2.3 分散剂

因为促进剂CBS是极性有机物,而EPDM载体为非极性高分子材料,所以促进剂CBS在EPDM载体中的分散性与相容性并不理想。而助剂粉体在橡胶载体中分散良好是制备性能优异的母胶粒的基本要求,也是考察母胶粒性能的一项重要指标。

分散性表征方法有直接法和间接法,直接法是通过相差显微镜、SEM等直接观察母胶粒的分散性,优点是直观、简单易操作、用时短。间接法是采用密度偏差法,即在试片上取多个不同部位测试其密度,计算平均密度和密度偏差,以比较得出母胶粒的分散性。该方法适用于各物相密度差异较大的母胶粒,优点是评估较全面,统计性强,缺点是误差较大,工作量大。

分散剂是调节母胶粒体系粘度的重要手段。在制备母胶粒时加入分散剂,一方面可以润湿助剂粒子,改善助剂粉体与橡胶的界面状态,使助剂粉体易分散;另一方面可以减小聚合物分子链的缠结作用,对聚合物分子链起润滑作用,加速聚合物分子的运动,从而改善共混物的加工流动性。因此在制备母胶粒时,分散剂必不可少。

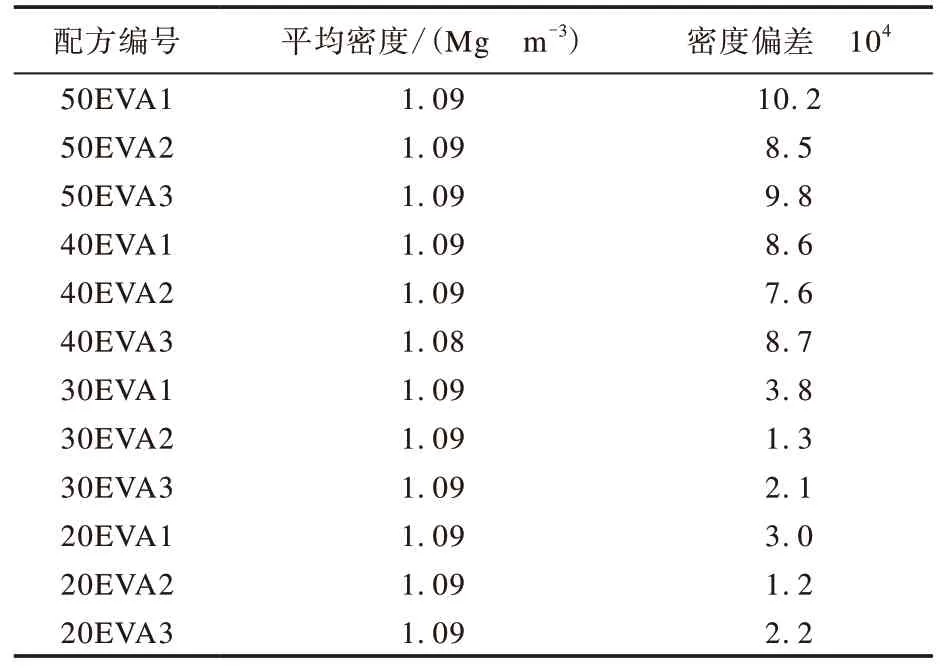

EVA既含有极性基团—COOH,又含有非极性C=C键,因此EVA与极性促进剂CBS和非极性EPDM两者的相容性都非常好,可以提高促进剂CBS和EPDM的相容性,从而改善促进剂CBS在橡胶载体EPDM中的分散性,使制备的预分散母胶粒的密度偏差减小。为此在促进剂CBS预分散母胶粒中加入不同乙酸乙烯酯(VA)质量分数的EVA1(VA质量分数为0.16),EVA2(VA质量分数为0.26)和EVA3(VA质量分数为0.30),考察促进剂CBS在橡胶载体中的分散性。采用不同VA质量分数EVA的促进剂CBS预分散母胶粒试验配方如表2所示。为评价不同VA质量分数EVA对母胶粒分散均匀性的影响,对最终母胶粒的密度进行了测试,结果如表3所示。

表2 采用不同VA质量分数EVA的促进剂CBS预分散母胶粒试验配方 份

表3 加入EVA促进剂CBS预分散母胶粒密度

从表3可以看出,30EVA2和20EVA2配方促进剂CBS母胶粒的密度偏差较小。

因此,分散剂最佳选择为EVA2,EPDM/EVA2并用比以7/3~8/2为宜。

2.4 润滑剂

预分散母胶粒制备过程中会使用开炼机、密炼机、挤出机、造粒机等机械设备。由于聚合物与设备的界面存在外摩擦力、聚合物分子链间存在内摩擦力,因此需要加入润滑剂来减小内外摩擦力,以利于母胶粒的成型、挤出,同时也保护设备,提高设备利用率。

一般润滑剂都兼具外润滑和内润滑的作用,只是相对于配方体系侧重点不同而被称为内润滑剂或外润滑剂。在助剂预分散母胶粒制备中最常用的润滑剂为环烷油。本工作选用10#和15#白油。

2.5 混炼温度

促进剂CBS预分散母胶粒制备的混炼温度非常关键。提高混炼温度有利于EPDM与配合剂的混合和胶料流动以及EPDM载体对促进剂CBS粉体表面的湿润和吃入,但是又会使橡胶粘度下降,不利于配合剂的破碎、分散和混合。因此需要确定预分散母胶粒制备的混炼温度。母胶粒制备过程不影响促进剂CBS性能是最基本的要求,因此混炼温度不能过高,原则上不能超过促进剂CBS加热减量测试温度,即不能超过70 ℃。

2.6 配方优化及工艺条件

橡胶助剂母胶粒的硬度是衡量其性能的重要指标。母胶粒硬度过低,在储存、运输、称量或者投料过程中易粘接;母胶粒硬度过大,在混炼时不易分散,从而对橡胶制品性能产生不利影响。

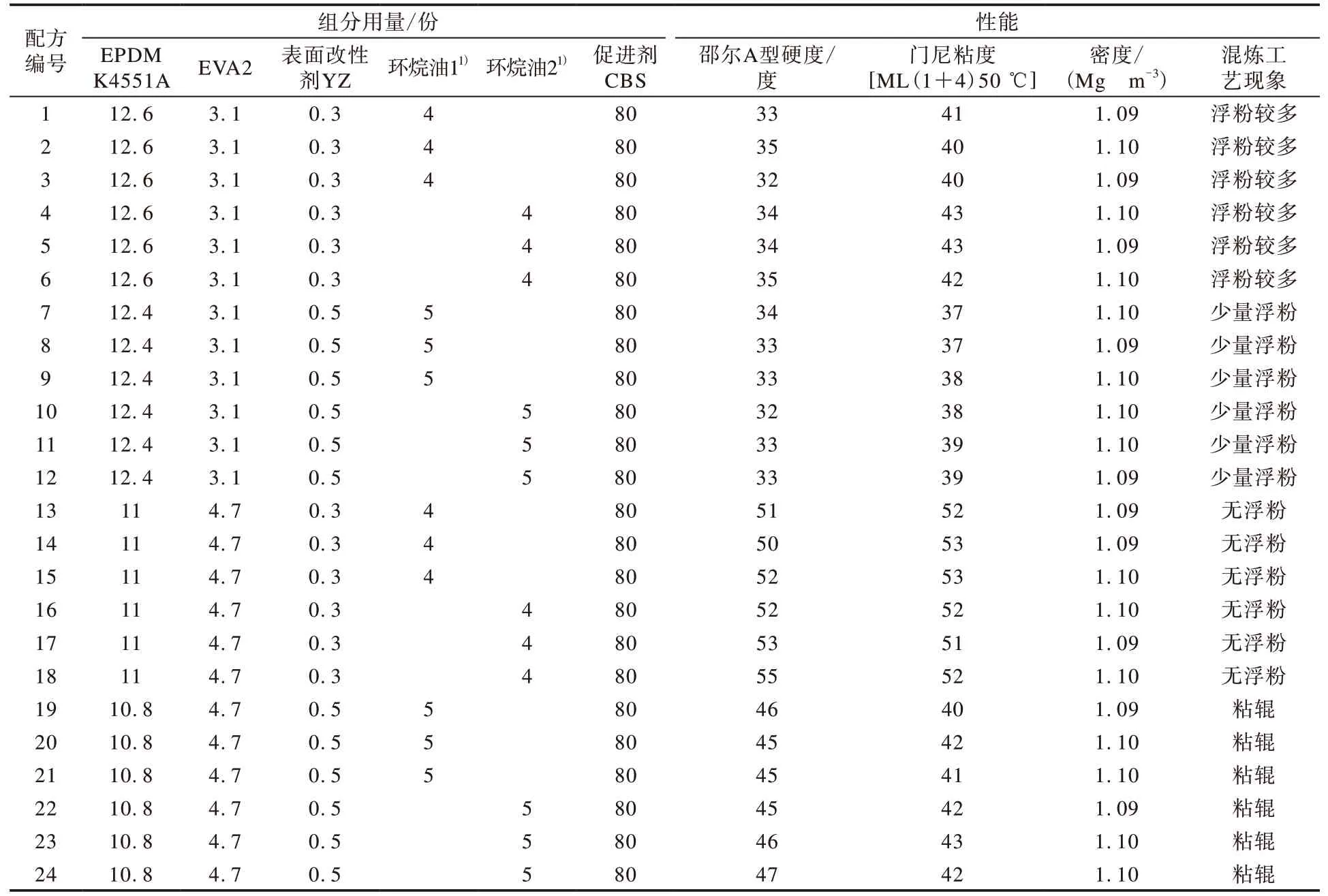

门尼粘度能反映橡胶加工性能的好坏、相对分子质量高低及其分布范围宽窄。门尼粘度高的橡胶相对分子质量高、分布范围宽,不易混炼均匀及挤出加工;门尼粘度低的橡胶相对分子质量低、分布范围窄,胶料易粘辊。结合客户要求和行业现状,确定促进剂CBS预分散母胶粒的门尼粘度[ML(1+4)50 ℃]为40~70、邵尔A型硬度为50~80度,这样既能保证母胶粒在常温下的储存稳定性,又能保证良好的使用性能。预分散母胶粒优化配方试验结果如表4所示。

表4 母胶粒配方优化试验配方及结果

综合各种因素,确定促进剂CBS预分散母胶粒的优化配方为:EPDM K4551A11,EVA24.7,表面改性剂YZ0.3,环烷油(10#或15#白油)4。

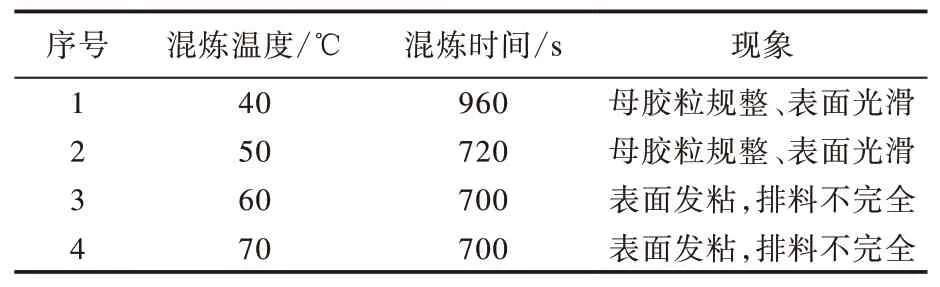

采用优化配方,对促进剂CBS预分散母胶粒混炼工艺条件进行了试验,结果如表5所示。从表5可以看出,混炼温度对母胶粒成型及排料影响明显,混炼温度由40 ℃升至50 ℃,物料混炼均匀所需时间大幅缩短,之后随着混炼温度提高,混炼时间变化不明显,但是排料时母胶粒表面变粘,排料不完全。因此确定混炼温度为50 ℃,混炼时间为720 s。

表5 混炼温度对促进剂CBS预分散母胶粒混炼工艺的影响

3 促进剂CBS预分散母胶粒质量分析

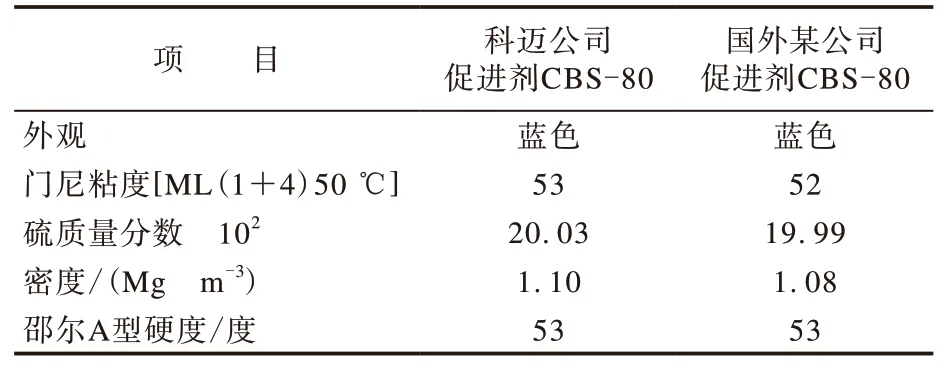

3.1 理化性能

采用上述优化配方和工艺制备的促进剂CBS-80预分散母胶粒的理化性能如表6所示。从表6可以看出,科迈公司促进剂CBS-80预分散母胶粒的理化性能与国外同类产品相当。

表6 促进剂CBS-80预分散母胶粒的理化性能

3.2 混炼性能

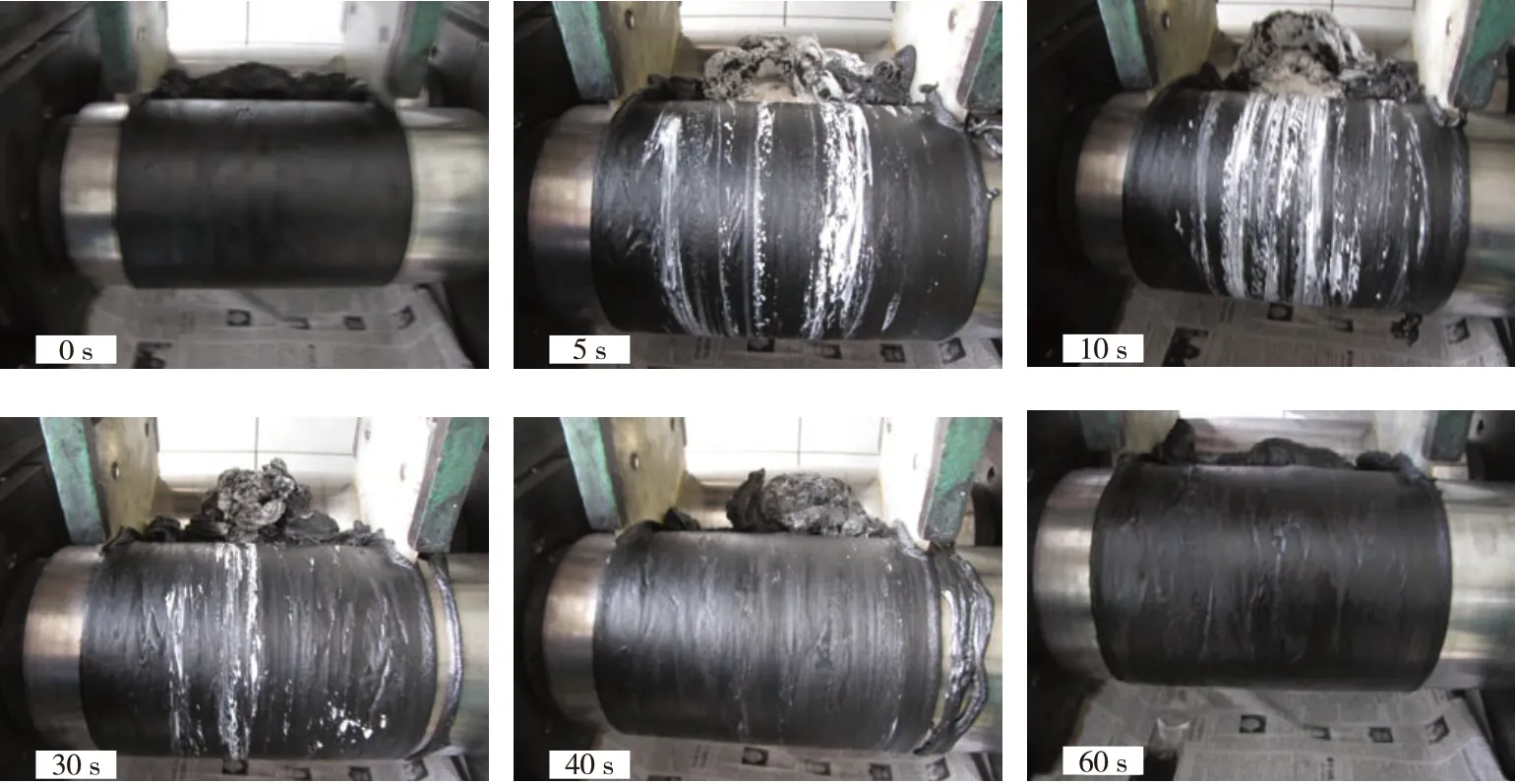

促进剂CBS粉体和促进剂CBS-80预分散母胶粒在天然橡胶(NR)中的加入情况分别如图6和7所示。从图6可以看出,在NR中直接使用促进剂CBS粉体,混炼时间达到60 s后物料才混合均匀。从图7可以看出,在NR中加入促进剂CBS-80预分散母胶粒,混炼时间超过20 s后物料就已混合均匀,混炼时间明显缩短,即使用促进剂CBS-80预分散母胶粒可以提高生产效率,降低生产成本,增大静态生产系统的机动性。

图6 促进剂CBS粉末在天然橡胶中的加入情况

图7 促进剂CBS-80预分散母胶粒在NR中的加入情况

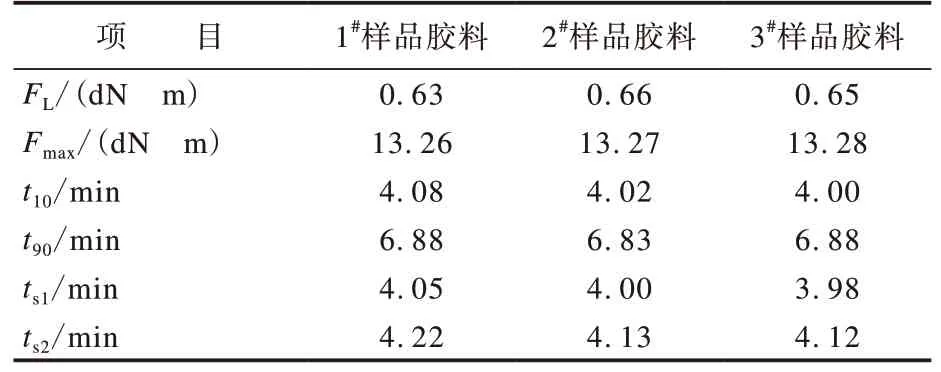

3.3 胶料硫化特性

促进剂CBS-80预分散母胶粒胶料的硫化特性如表7所示。从表7可以看出,科迈公司促进剂CBS-80预分散母胶粒胶料的硫化特性与科迈促进剂CBS粉体及国外某公司促进剂CBS-80母胶粒胶料相当。

表7 促进剂CBS-80预分散母胶粒胶料的硫化特性(145 ℃)

4 结语

促进剂CBS-80预分散母胶粒中粉体分散均匀,母胶粒应用性能良好,是节能、环保、提高效率的优质产品。