浅埋煤层复杂顶板矿压显现规律研究

周 虎,刘国庆

(神木汇森凉水井矿业有限责任公司,陕西 神木 719319)

浅埋煤层复杂顶板矿压显现规律研究

周虎,刘国庆

(神木汇森凉水井矿业有限责任公司,陕西 神木 719319)

摘要:采用现场观测和理论分析研究的方法,对凉水井矿浅埋深3-1煤层首采工作面进行了系统的矿压观测和分析研究。研究结果表明:老顶初次来压步距40.30m,动载系数1.40,矿压显现比较剧烈;周期来压步距11.50 m~16.25m,平均步距14.36m,动载系数为1.25~1.38,平均动载系数为1.32。工作面来压时,煤层上方300mm~500 mm顶板破碎严重,冒落速度快。工作面回采过后,采空区垮落速度快,架后3m~5m外顶板垮落已基本充填采空区,架后2m~3m顶板弯曲下沉成三角凹弧状。

关键词:浅埋煤层;复杂顶板;矿压显现规律

矿压研究的广泛开展,对煤矿顶板事故的防治起到了积极作用,已成为煤矿安全生产过程中一项必不可少的保证措施[1-4]。凉水井煤矿3-1煤层赋存特点是埋深浅,顶板条件复杂、基岩薄易破碎,上覆厚砂土层,且含潜水,开采过程中遇到的问题不同于一般开采,矿压显现规律也不大相同[5-6]。通过对3-1煤层首采工作面进行系统的矿压观测和分析研究,摸清3-1煤层复杂顶板矿压显现规律,不仅能指导首采工作面安全生产,保证首采工作面安全有效回撤,而且对于接下来3-1煤层其他工作面的安全、高效开采以及工作面回撤的优化选择都具有重要的现实指导意义。

1 工程概况

1.1工作面地质特性

1)煤层特性:埋深浅、结构简单。3-1煤层首采工作面煤层呈层状,层位较稳定,煤层平均埋深105.43m,煤层厚度变化在3.0m~3.4 m之间,平均厚度3.28m,煤层沿工作面回采方向整体处于一个倾角小于2°、缓慢向西北的单斜构造中,煤层结构简单,属较稳定煤层。

2)上覆岩土层特性:顶板条件复杂、基岩薄易破碎,上覆厚砂土层,且含潜水。煤层上覆基岩平均厚度26.61 m,岩性以粉砂岩为主,局部为细粒砂岩和泥岩,其中直接顶平均厚度4.01 m,岩层以粉砂岩为主,夹细粒砂岩薄层,属中等风化岩层,基本顶平均厚度22.60m,岩层以粉砂岩为主,平均厚度17.60 m,属中等风化岩层,泥岩和细粒砂岩次之,平均厚度5.0m,属风化岩层。基岩正上方厚红黄土层平均厚度68.80 m,其中红土层厚度45.75 m,粘结性强,隔水性能好,为主要隔水层;黄土层厚度23.05m,潜水层富水性好,地表上覆松散砂层厚度10.02m。

3)底板特性:底板平整,为较完整底板。煤层底板平均厚度6.20 m,岩性以粉砂岩为主,细粒砂岩次之,属中等风化岩层。

1.2工作面生产技术条件

首采工作面煤层开采方法为综合机械化长壁采煤法,直接垮落式顶板管理方法,工作面倾斜长度为240m,设计推进长度968m,可采推进长度873 m。

2 矿压监测分站布置及观测方法

2.1矿压监测分站布置

为安全可靠的掌握顶板的运动规律,在工作面共布置了25个矿压监测分站,分别布置在机头监测段:1号、2号、8号、14号、20号、26号支架;中间监测段:32号、38号、44号、50号、56号、62号、68号、74号、80号、92号、98号、104号、110号支架;机尾监测段:116号、122号、128号、134号、140号、141号支架。主要观测工作面支架工作阻力的变化情况。

2.2观测方法

1)通过顶板压力监测系统实时记录工作面支架工作阻力,监测工作面上覆岩层运动及支柱的工作状况。

2)在现场观测过程中,随时注意工作面顶板、煤壁、采空区及巷道的宏观矿压显现以及支架漏液、安全阀开启等现象。

3 矿压观测结果及分析

3.1工作面来压情况分析

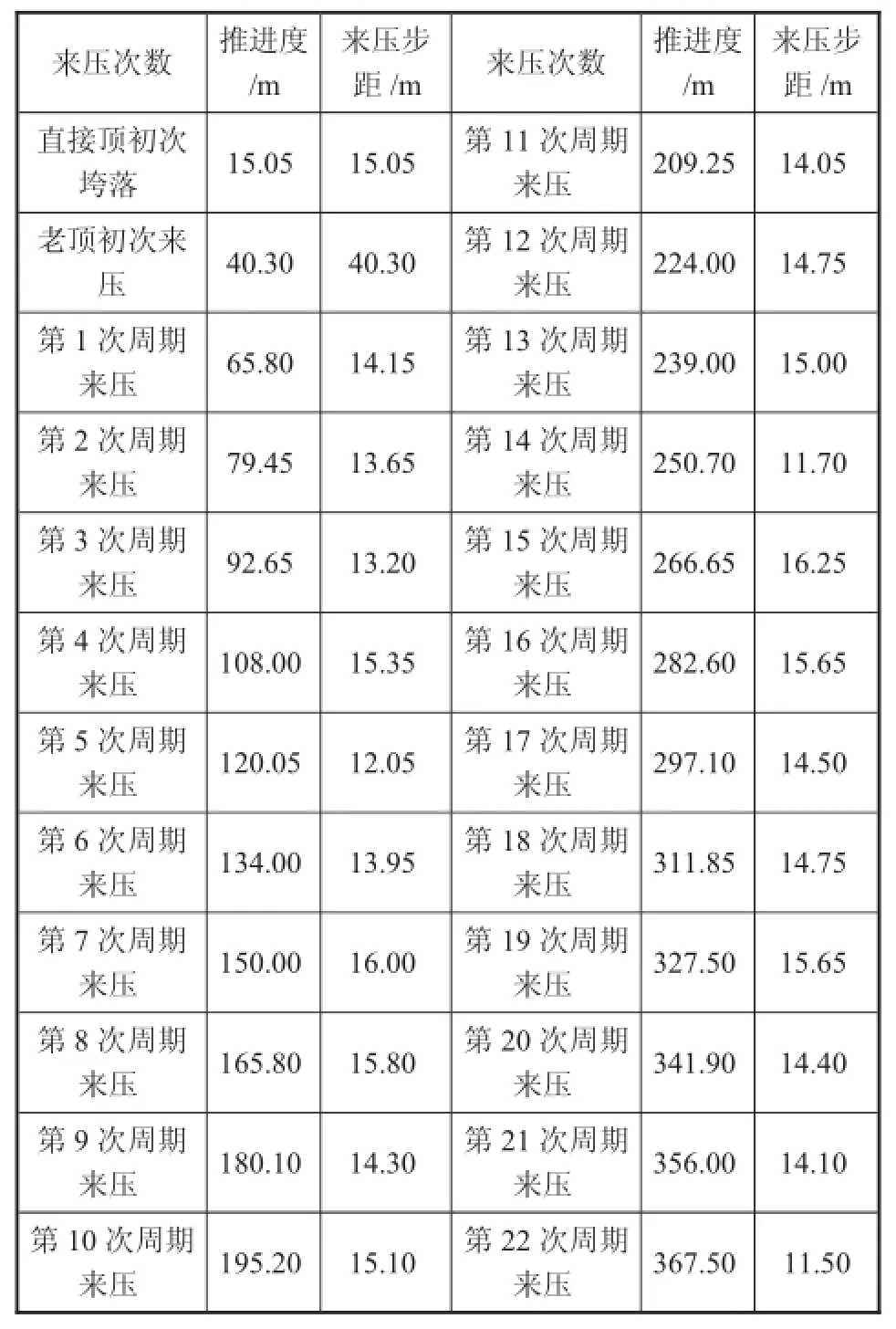

自2014年11月至2015年3月,对首采工作面进行了连续初采,这期间对首采工作面支架工作阻力、支柱下缩量以及工作面顶板破碎冒落情况、煤壁片帮情况以及采空区冒落情况等都进行了详细的统计。工作面连续初采期间来压统计如表1所示。

表1 首采工作面连续初采来压统计表

由表可知:

1)工作面推采至15.05m位置,直接顶初次垮落,垮落步距为15.05m。

2)工作面推采至40.30 m,老顶初次垮落,来压剧烈,30-90架架前顶板破碎冒落严重,100-120架顶板淋水大,由于此次来压顶板破碎严重,冒落速度快,工作面推采难度较大,推采较慢,截止到2014年11月28日中班,推采至51.65 m,初次来压压力过。

3)工作面推采至65.80 m,老顶第一次周期来压,来压步距14.15m;工作面推采至79.45 m,老顶第二次周期来压,来压步距13.65m;工作面推采至92.65m,老顶第三次周期来压,来压步距13.20 m,中部监测段顶板下沉量较大,最大落差40 cm;截止到2015年3月18日,共统计分析周期来压次数22次,周期来压步距11.50m~16.25 m,平均周期来压步距14.36m。

3.2支架受力情况分析

首采工作面现用的是额定工作阻力为8 000 kN的两柱式掩护液压支架(正常支架),支架初撑力按额定工作阻力的80%计算为6 400 kN,工作面支架支护中心距1.75 m,顶梁长度4.26 m,由此可计算支架支护强度。

额定工作阻力时液压支架支护强度为:

8 000/(1.75×4.26)=1 073 kN/m2.

初撑力时液压支架支护强度为:

6 400/(1.75×4.26)=858 kN/m2.

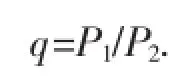

衡量周期来压强度的指标动载系数q计算公式为:

式中:P1为周期来压时工作阻力平均值,MPa;P2为周期来压前工作阻力平均值,MPa。

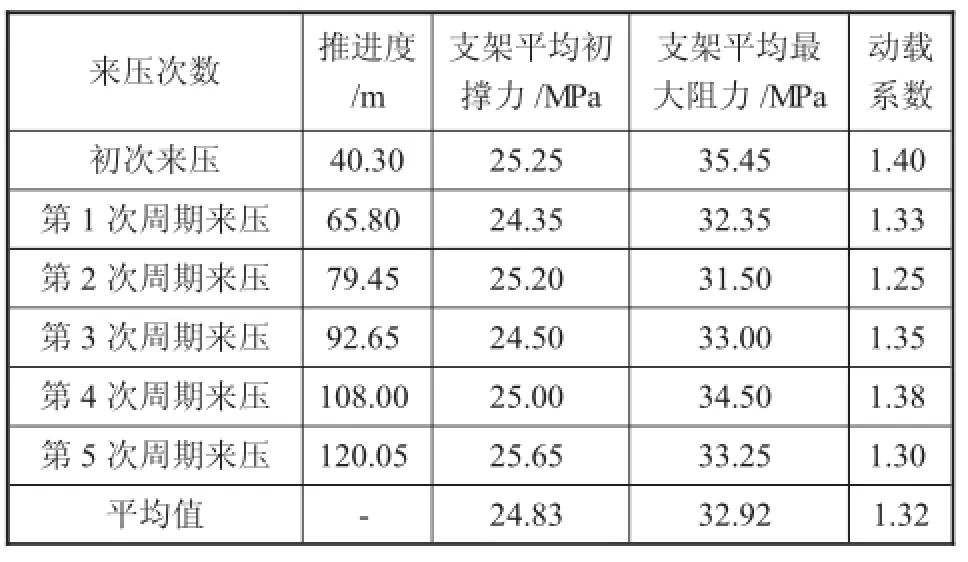

由此,可计算工作面周期来压时的动载系数,随机抽取2014年11月到12月的统计数据进行分析,如表2所示。

表2 动载系数、支架受力与周期来压对应一览表

由此可确定,老顶初次来压时,动载系数1.40,矿压显现比较剧烈,老顶周期来压期间,动载系数为1.25~1.38,周期来压平均动载系数为1.32。

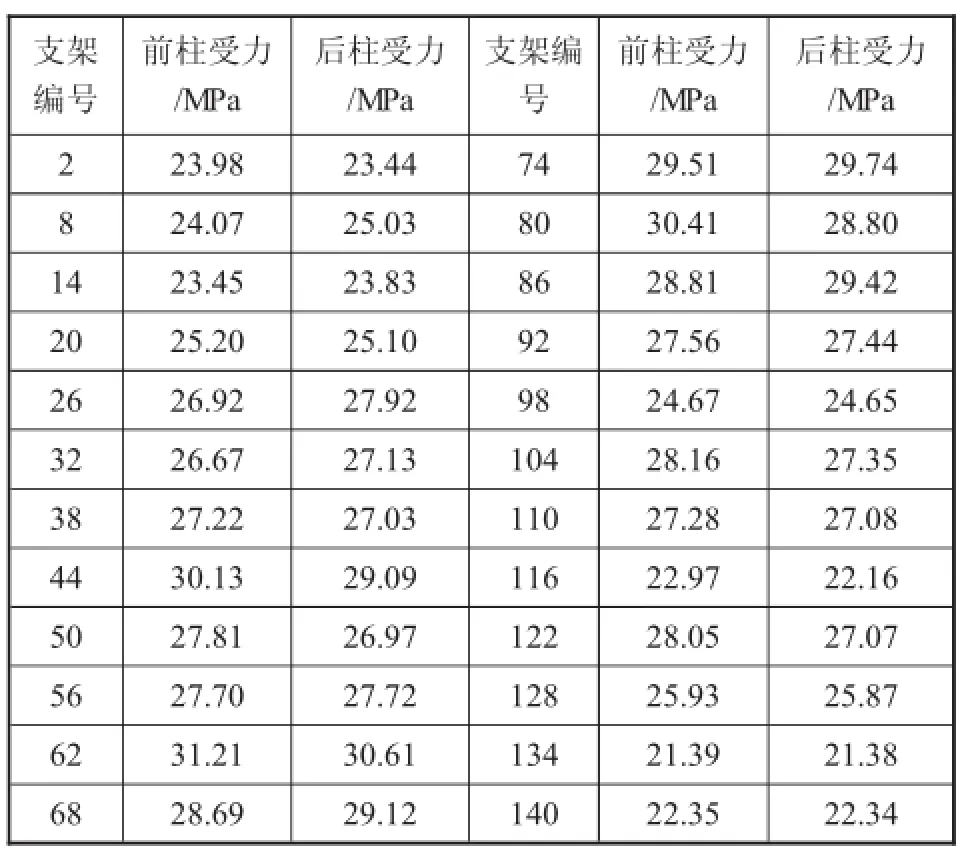

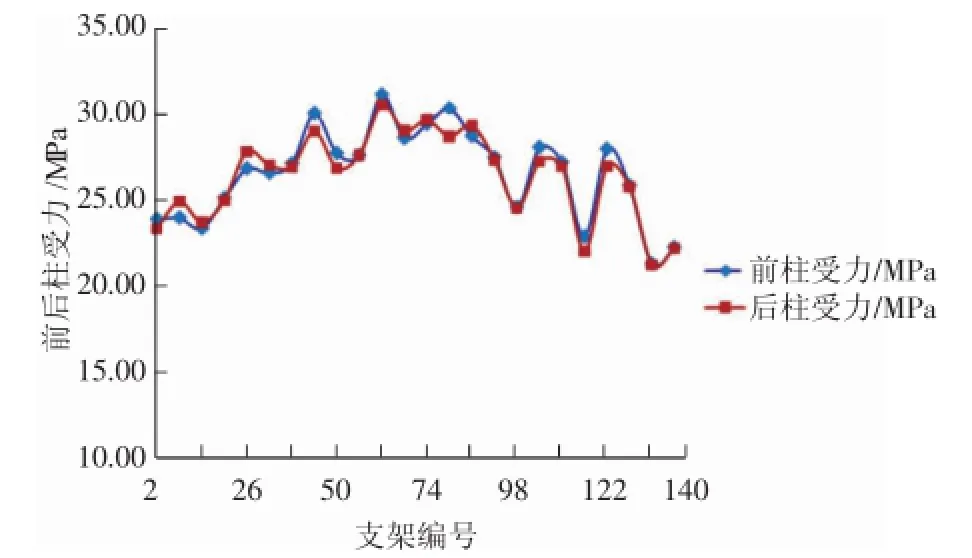

另外,随机抽取老顶第1次来压期间,工作面支架前后柱平均受力情况,对支架前后柱受力情况进行分析,表3为支架前后柱受力情况,图1为支架前后柱受力曲线。

表3 支架前后柱受力情况

图1 支架前后柱受力曲线

由表3和图1可以看出,支架前后柱受力基本吻合,由此说明,支架前后柱受力均匀,另外,来压期间两端头支架受力小于中部支架受力。

综上所述,连续初采过程中,无论是老顶初次来压期间,还是老顶周期性来压期间,工作面支架未出现过被压死现象,说明支架的额定工作阻力是合适的,能够支撑首采工作面上覆岩层,适应3-1煤层首采工作面开采需要。

3.3顶板破碎冒落情况分析

工作面来压时,煤层上方300 mm~500 mm顶板破碎严重,冒落速度快、冒落岩块块度大。

工作面回采过后,采空区岩层垮落速度快,观测有锚网索支护的两顺槽采空区垮落情况,架后3 m~5m外顶板垮落已基本充填实,架后2 m~3 m顶板以架后梁和垮落填充岩石为支撑点,弯曲下沉成三角凹弧状。

4 结论

1)直接顶运移规律:直接顶初次垮落步距为15.05m。

2)老顶运移规律:老顶初次来压步距40.30 m;老顶周期来压步距11.50m~16.25m,平均周期来压步距14.36m。

3)支架与围岩适应性:a.老顶初次来压时,动载系数1.40,矿压显现比较剧烈,老顶周期来压期间,动载系数为1.25~1.38,周期来压平均动载系数为1.32。b.支架前后柱受力均匀,来压期间未出现过支架被压死现象,支架工作阻力合适,与围岩适应性良好,能够支撑首采工作面上覆岩层,满足3-1煤层首采工作面开采需要。c.工作面来压时,煤层上方300mm~500mm顶板破碎严重,冒落速度快、冒落岩块块度大。d.工作面回采过后,采空区岩层垮落速度快,有锚网索支护的两顺槽采空区,架后3m~5m外顶板垮落已基本充填实,架后2m~3 m顶板以架后梁和垮落填充岩石为支撑点,弯曲下沉成三角凹弧状。

5 建议

1)工作面来压时,煤层上方300 mm~500 mm顶板破碎严重,冒落速度快、冒落岩块块度大,可采用超前移架和留护顶煤的方式,及时有效地支护顶板,以减小顶板破碎程度和冒落速度。

2)工作面回采过后,架后3m~5m外顶板垮落已基本充填实采空区,架后2m~3m顶板以架后梁和垮落填充岩石为支撑点,弯曲下沉成凹弧状,采空区岩层垮落速度快,末采支护阶段,可考虑增打1~2排支护锚杆,并同时增拉1~2根钢丝绳,使钢丝绳和锚杆联合支护的工作面顶板范围在3 m左右,开帮时在局部顶板破碎段要增打锚索,以减缓回撤支架时架后采空区顶板垮落速度,保证工作面支架安全回撤。

3)工作面回采过程中,顶板破碎比较严重,末采期间,要在连续推采的前提下,保证工作面较快的推采速度以及液压支架初撑力达到要求,从而使工作面矿压显现预测能够有规律可寻,以便选择最佳停采位置,保证工作面回撤工作安全有效的进行。

参考文献:

[1]赵宏珠.浅埋采动煤层工作面矿压规律研究[J].矿山压力与顶板管理,1996(2):27-32.

[2]黄庆享.浅埋煤层的矿压特征及浅埋煤层的定义[J].岩石力学与工程学报,2002,21(8):114-117.

[3]张世凯,王永申,李钢.厚松散层薄基岩煤层矿压显现规律[J].矿山压力与顶板管理,1998(1):5-8.

[4]李凤仪,梁冰,黄尹庚.浅埋煤层工作面顶板活动及其控制[J].矿山压力与顶板管理,2005(4):78-80.

[5]吴文湘.厚土层浅埋煤层综采覆岩破坏规律与支架阻力研究[D].西安:西安科技大学,2006.

[6]钱鸣高,刘听成.矿山压力及其控制[M].北京:煤炭工业出版牡,1984.

(编辑:樊敏)

中图分类号:TD353

文献标识码:A

文章编号:1672-5050(2016)03-061-04

DOI:10.3969/j.cnki.issn1672-5050sxm t.2016.06.018

收稿日期:2015-12-27

作者简介:周虎(1986-),男,河南南阳人,硕士,助理工程师,从事矿山压力与岩层控制研究工作。

M ine Pressure Behavior of Com p lex Roof in Shallow Coal Seam

ZHOU Hu,LIU Guoqing

(Shenmu Huisen Liangshuijing Mining Co.,Ltd.,Shenmu 719319,China)

Abstract:Field observation and theoretical analysiswere used to study the initialmining face of the shallow coal seam 3-1in Liangshuijing Mine.The results show that the initialweighting interval ofmain roof is 40.30 meters and dynamic load coefficient is 1.40,with some severemine pressure behaviors. Periodic weighting interval ranges from 11.50 to 16.25 meters,14.36 meters on average;dynamic load coefficient ranges from 1.25 to 1.38,1.32 on average.Weighting of the working face causes serious cracking of the roof situated at 300 to 500mm above the seam with fast caving.After themining of the working face,rapid gob falling causes thatexterior roof,3 to 5meters behind the support,collapses and fills thegob.The roof,2 to3metersbehind the support,bendsand subsides intoa concaveshape.

Keywords:shallow coalseam;complex roof;mine pressure behavior