抗硫化返原剂WK-901在工程机械轮胎胎面胶中的应用

蒋化学,何晓东

(四川海大橡胶集团有限公司,四川 简阳 641402)

抗硫化返原剂WK-901的主要成分为1,3-双(柠糠酰亚胺甲基)苯,在胶料中以热稳定性好的碳-碳交联键补偿硫化返原而损失的交联键,保持胶料稳定的交联密度。工程机械轮胎胎面胶较厚,其内外层硫化程度差异很大,内层达到正硫化时外层已严重过硫。本工作为提高工程机械轮胎胎面胶的抗硫化返原性能,在胎面胶中加入抗硫化返原剂WK-901。现将研究情况简介如下。

1 实验

1.1 主要原材料

天然橡胶(NR),牌号SMR20(复合胶),马来西亚产品;丁苯橡胶(SBR),牌号1500,申华化学工业有限公司产品;抗硫化返原剂WK-901,武汉径河化工有限公司产品。

1.2 试验配方

生产配方:NR 70,SBR 30,炭黑N220 53,活性氧化锌 4,硬脂酸 2.5,分散剂FS-97 1.5,防护蜡 2,防老剂4020 1.5 ,防老剂RD 1,防老剂BLE 1,芳烃油 6,促进剂NS 0.7,硫黄 2。

试验配方:除添加0.75份抗硫化返原剂WK-901外,其余组分及用量同生产配方。

1.3 主要设备与仪器

XK-160型开炼机,广东湛江机械厂产品;GK270型密炼机,益阳橡胶塑料机械集团有限公司产品;0.5 MN平板硫化机,上海第一机械厂产品;UR2010型无转子硫化仪和UT2060型电子拉力试验机,中国台湾优肯科技股份有限公司产品;DL401A型老化试验箱,上海试验设备厂产品。

1.4 试样制备

小配合试验胶料混炼在开炼机上进行,加料顺序为:生胶→活性氧化锌、硬脂酸和分散剂FS-97→抗硫化返原剂WK-901和防老剂→炭黑→芳烃油→促进剂NS和硫黄。

大配合试验胶料混炼分两段在密炼机中进行。一段混炼的转子转速为40 r·min-1,加料顺序为:生胶→活性氧化锌、硬脂酸、防老剂、抗硫化返原剂WK-901和分散剂FS-97→炭黑→芳烃油→排胶,挤出下片;二段混炼的转子转速为20 r·min-1,加料顺序为:一段混炼胶→促进剂NS和硫黄(提压砣2~3次)→排胶至开炼机,平车翻炼4次下片。

1.5 性能测试

胶料的各项性能按照相应的国家标准进行测试。

2 结果与讨论

2.1 理化分析

抗硫化返原剂WK-901的理化分析结果如表1所示。从表1可以看出,抗硫化返原剂WK-901的理化性能符合企业标准要求。

表1 抗硫化返原剂WK-901的理化分析结果

2.2 小配合试验

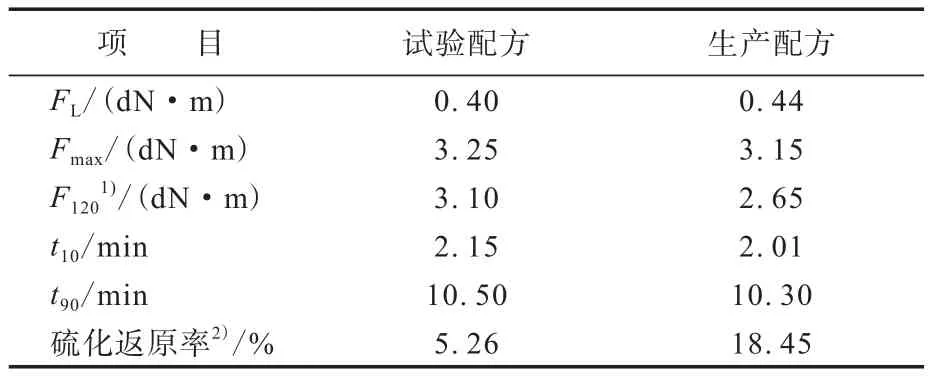

2.2.1 硫化特性

小配合试验胶料的硫化特性如表2所示。从表2可以看出,添加抗硫化返原剂WK-901的试验配方胶料抗硫化返原性能明显提高。

表2 小配合试验胶料的硫化特性(160 °C)

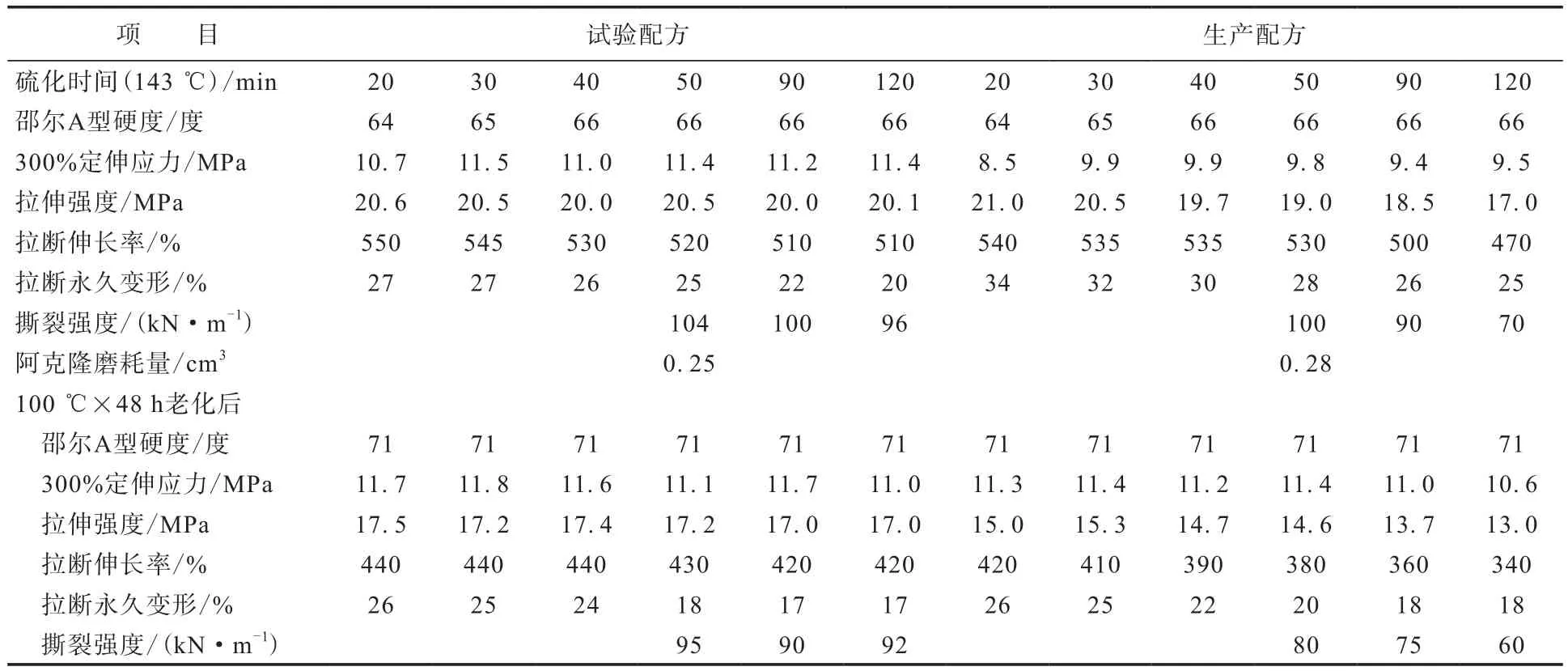

2.2.2 物理性能

小配合试验胶料的物理性能如表3所示。从表3可以看出,硫化时间为90和120 min的试验配方胶料老化前后的拉伸强度、拉断伸长率和撕裂强度较生产配方胶料明显增大,这表明试验配方胶料的抗硫化返原性能和耐热老化性能显著提高;试验配方胶料的阿克隆磨耗量减小。

表3 小配合试验胶料的物理性能

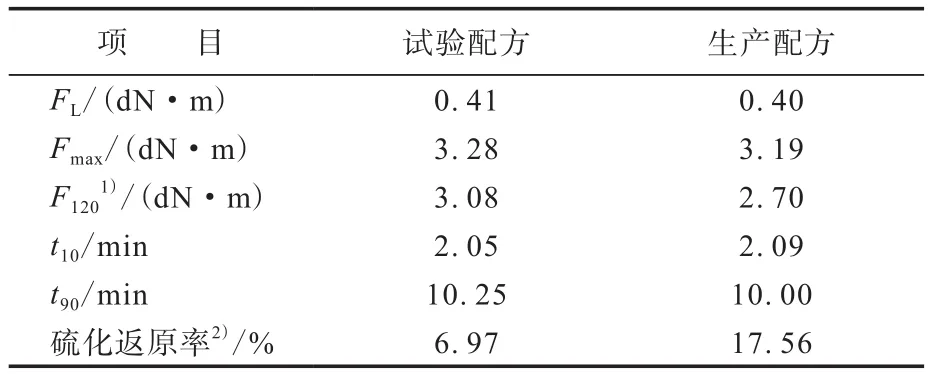

2.3 大配合试验

为进一步考察抗硫化返原剂WK-901的应用效果,进行了大配合试验。大配合试验结果如表4和5所示。从表4和5可以看出:添加抗硫化返原剂WK-901的试验配方胶料抗硫化返原性能明显提高;硫化时间为90和120 min的试验配方胶料老化前后的拉伸强度、拉断伸长率和撕裂强度较生产配方胶料明显提高,阿克隆磨耗量略有减小,即大配合试验结果与小配合试验结果基本吻合。

表4 大配合试验胶料的硫化特性(160 °C)

2.4 成品轮胎试验

采用试验配方和生产配方胎面胶分别制备了40条23.5-25 20PR工程机械轮胎,在四川攀枝花矿山进行了实际道路试验。试验结果为:试验轮胎胎面(磨面)光滑,使用过程中不掉胶,使用寿命为12个月;生产轮胎胎面(磨面)不光滑,使用过程中掉胶,使用寿命为10个月。这表明,胎面胶添加硫化返原剂WK-901的轮胎行驶状况较好,使用寿命延长。

表5 大配合试验胶料的物理性能

3 结语

在工程机械轮胎胎面胶中添加0.75份抗硫化返原剂WK-901,可有效提高胶料的抗硫化返原性能和耐热老化性能,显著延长轮胎的使用寿命。