低速单向走丝电火花线切割钛合金TC4表面粗糙度试验研究与建模

巩亚东,孙瑶,刘寅(东北大学机械工程与自动化学院,辽宁沈阳110819)

低速单向走丝电火花线切割钛合金TC4表面粗糙度试验研究与建模

巩亚东,孙瑶,刘寅

(东北大学机械工程与自动化学院,辽宁沈阳110819)

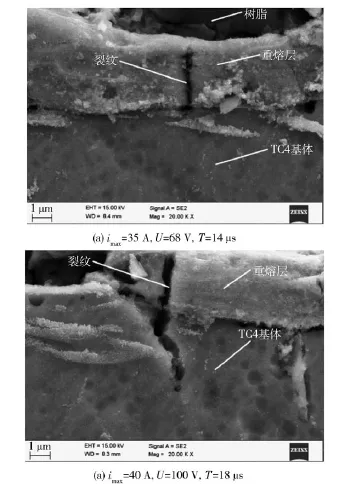

摘要:低速单向走丝电火花线切割在钛合金加工领域有着不可替代的作用和地位,但微观放电的复杂性决定了其难以建立有效的表面粗糙度数学模型,同时现有机床系统中并没有针对钛合金材料的加工参数。以钛合金TC4为试验研究对象,采用Design-Expert设计Box-Behnken试验并通过三维轮廓仪和扫描电子显微镜对加工后的表面形貌、功率频谱和重熔层进行分析。观测结果表明:电火花加工表面没有明显纹理,为各向同性,不同于磨削加工表面;当峰值电流为40 A,开路电压为100 V,脉冲宽度为18 μs时,裂纹延伸至TC4基体。利用响应曲面法通过模型选择和显著性检验得出三维表面粗糙度的2阶数学模型,能正确地映射出低速单向电火花线切割钛合金的工艺规律。为了提高模型预测精度和泛化能力,引入BP神经网络建立组合模型,试验验证结果表明:样本内相对误差均值由4.33%降低到3.26%,样本外相对误差均值由13.31%降低到8.50%,为电火花加工工艺仿真提供新的方法和途径。

关键词:机械制造工艺与设备;低速单向走丝电火花线切割;TC4;三维表面粗糙度;响应曲面;BP神经网络

0 引言

低速单向走丝电火花线切割的非机械接触、加工精度高和表面质量好等特点使其成为微细复杂三维结构制作的主流技术,有着不可替代的优越性[1-2]。低速单向走丝电火花线切割加工的工件表面因受火花放电的瞬时高温和工作液快速冷却的影响使其表层的化学成分和组织结构会发生很大变化,这将严重影响工件使用性能、密封性、配合精度和使用寿命等[3]。因此为了提高低速单向走丝电火花线切割加工表面质量,国内外的学者对其表面形貌做了许多研究。Sarkar等[4]对电火花线切割加工钛合金进行参数优化得出表面粗糙度Ra与切割速度之间关系。Kiyak等[5]发现减小脉冲宽度和增大脉冲间隔能有效减小40CrMnNiMo864的表面粗糙度Ra.Mahapatra等[6]用田口方法对电火花线切割放电参数进行优化,并建立表面粗糙度Ra的非线性回归模型。李凯等[7]认为电火花加工工件的表面粗糙度不应沿用切削加工表面粗糙度的评定方法和测量手段,建议用方形的评定面积代替评定长度。张志航等[8]通过小波变换方法,准确提取了电火花线切割加工表面三维粗糙度的基准面并更新了三维粗糙度评定体系。

钛合金TC4因具有高温力学性能优异、比强度高和失稳临界值高等优点而被广泛应用于航空航天领域,但其导热性差和易变形特点使其成为一种典型难加工材料。对于单向走丝电火花线切割而言,其加工钢、铜和硬质合金等材料的技术和针对这些材料的多次切割工艺都已相当成熟,但对于其他材料的加工研究相对较少,目前单向走丝电火花线切割机床系统中没有针对TC4材料的加工参数和多次切割工艺。此外,在航空航天的产品中,承力构件一般采用单次切割。因此,本文以TC4单次切割为研究对象,通过对比磨削加工表面和单向走丝切割加工表面的特性,确定采用三维表面粗糙度Sa代替二维表面粗糙度Ra.应用Design-Expert设计Box-Behnken试验,得出三维表面粗糙度Sa的数学模型,通过响应曲面法分析得出峰值电流、开路电压和脉冲宽度对表面粗糙度的影响规律及优化区间。首次提出引入BP网络建立组合模型,该模型预测精度高,泛化能力强,为电火花加工工艺仿真提供了新的方法和途径。

1 低速单向走丝电火花线切割TC4表面形貌

图1 三维表面轮廓和功率频谱Fig.1 The profile and power spectrum of 3D surface

本文采用基于白光干涉原理的法国STIL三维轮廓仪进行三维表面形貌分析和测量。图1(a)和图1(b)分别为TC4低速单向走丝电火花线切割和磨削加工的三维表面轮廓X、Y和功率频谱Z.低速单向走丝电火花线切割加工的表面是由无数无规则的放电凹坑和凸边叠加而成,磨削加工表面出现较规则的沟痕和隆起。两种加工的频率能量都集中分布在中心附近,其中低速单向走丝电火花线切割加工表面的能量分布近似圆形,表面没有明显的纹理为各向同性;磨削加工表面则不同,具有明显的方向性为各向异性。二维表面粗糙度参数是在各向异性表面基础上建立的,对于各向同性的电火花加工表面,二维表面粗糙度具有很大的局限性,因此采用三维表面粗糙度Sa.

2 试验设计

试验采用阿奇夏米尔CA20低速单向走丝线切割机床,如图2所示。黄铜丝以一定的走丝速度通过切缝加工区,工作液为去离子水,冲液方式为全浸入下冲液;工作液的导电率越大,电解反应越明显,因此选择较小的导电率;为了减小电极丝的受迫振动,保证加工精度,上下导丝嘴距工件上下表面分别为0.1 mm.工件的厚度对加工区域工作液的进入和流出、蚀除产物的排除、消电离等有很大的影响:如果厚度过大,工作液难进入放电区域,影响排屑和消电离,使加工稳定性变差;如果厚度过小,会造成放电集中且容易断丝。结合机床设计的标准加工厚度范围,试验选取厚度为10 mm±0.01 mm的钛合金试件,试验的具体加工条件见表1.选取峰值电流imax,开路电压U和脉冲宽度T为加工工艺参数,每个参数的低、中、高三水平的因素代码分别记作-1、0、+1(见表2),基于Design-Expert设计的Box-Behnken试验和测量结果见表3.

图2 试验加工过程Fig.2 The experimental machining process

表1 试验加工条件Tab.1 The experimental conditions

表2 试验因素和水平Tab.2 Experimental factors and levels

表3 Box-Behnken试验结果Tab.3 Experimental results for Box-Behnken design

3 实验结果与讨论

3.1模型的建立

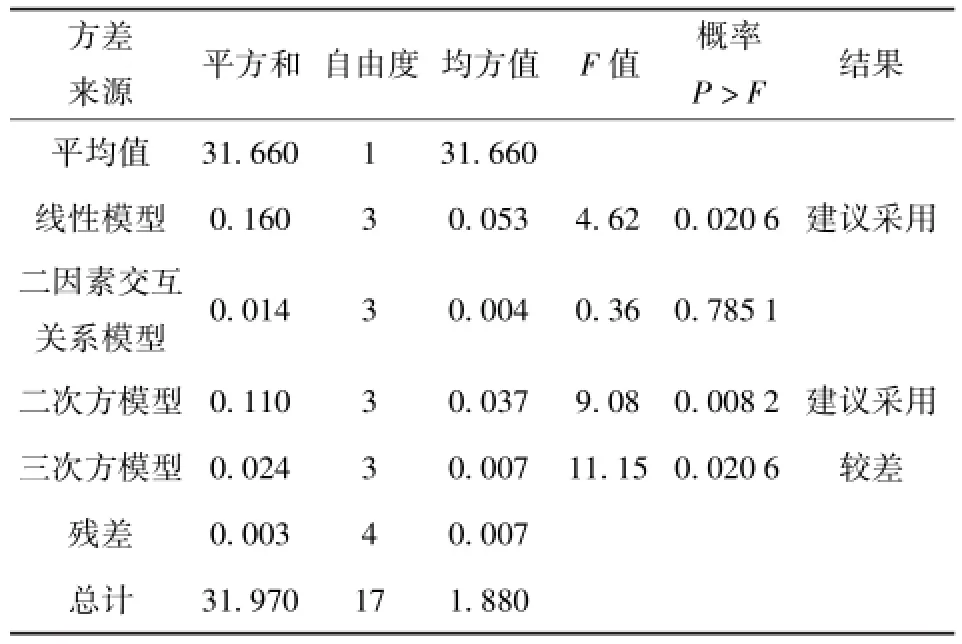

Design-Expert提供多种模型,通过表4中多种模型的方差分析和表5中R2(判定系数)综合分析并根据尽量选择高阶模型的设计准则,可得出低速单向走丝电火花线切割TC4表面粗糙度Sa的最优二次方响应模型,对确立的二次方模型进行置信度分析,如表6所示。

由此可得各响应因子与表面粗糙度的数学模型:

表4 多种模型方差分析Tab.4 Variance analysis of some models

表5 R2综合分析Tab.5 Comprehensive analysis of R2

表6 二次方模型置信度分析Tab.6 Quadratic model confidence degree analysis

(1)式为因素代码形式、(2)式为实际因素。由(1)式的回归系数模型也可得出,峰值电流最大,脉冲宽度次之,开路电压为最小。

3.2响应曲面分析与优化

图3 各因素对表面粗糙度的响应曲面图Fig.3 Effects of various factors on response surface of Sa

响应曲面法是采用多元二次回归方程拟合因素与响应值之间的函数关系来寻求最优工艺参数的一种统计方法[9]。取峰值电流、开路电压和脉冲宽度中任意一个因素为中水平值,利用(2)式绘制的三维表面粗糙度的响应曲面及等高线见图3.从图3(a)可看出:在峰值电流30~40 A之间,表面粗糙度随着峰值电流的增大而增大;当峰值电流为30 A时,表面粗糙度先是随着开路电压的减小而减小,在达到最小值后,随着开路电压的减小而增大,这是由于开路电压减小,电源内阻不变,峰值电流会随之减小进而得到较小的表面粗糙度,但如果开路电压过小会减小放电间隙,不利于介质的消电离和蚀除产物的排除,加工过程不稳定,因此表面粗糙度变大;表面粗糙度随着峰值电流和脉冲宽度的减小而减小,这是由于峰值电流和脉冲宽度的减小会使脉冲放电能量减小从而使表面粗糙度减小,见图3(b);开路电压和脉冲宽度的交互作用不显著,见图3(c)。通过响应曲面分析得出当峰值电流为30~32 A,脉冲宽度为14.5~16 μs,开路电压为80~88 V时,可得到较好表面粗糙度 Sa为1.1~1.2 μm.对表面粗糙度影响的先后顺序为:峰值电流、脉冲宽度和开路电压。与(1)式的回归模型得到的分析结果一致。

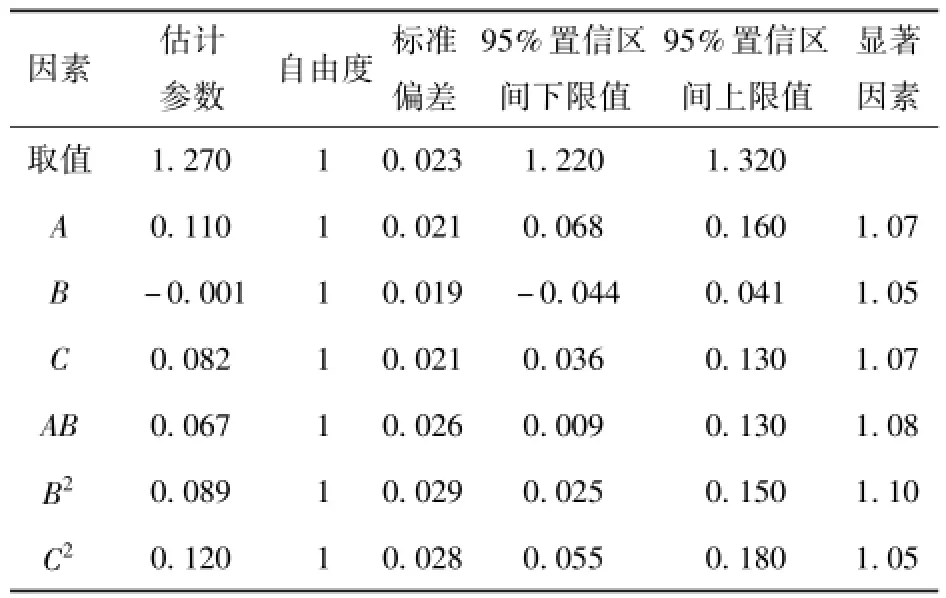

图4 TC4试件表面形貌SEM图Fig.4 SEM micrographs of LS-WEDMed TC4 surface

图4为采用JSM-7001F扫描电子显微镜(SEM)观察的不同峰值电流下钛合金的表面形貌,和机械加工不同,其表面随机分布着放电凹坑、显微裂纹、球状熔滴、不规则状熔滴、微孔和群孔,这是由于每次脉冲放电后会使钛合金试件表面金属局部熔化和气化,部分金属被抛离工件表面,其余的则在熔潭中重新凝固形成一个有凸边的放电凹坑[10-11],完全熔化或气化的金属在重新凝固时由于本身张力作用形成球状的熔滴;钛合金的导热系数小,部分金属还未熔化就被抛出,形成了不规则的熔滴也有一些在凹坑入口处形成翻边。从图4(a)~图4(c)可知:随着放电凹坑的直径和深度减小,表面粗糙度也随之减小;钛合金表面材料的瞬间熔化、冷却产生的热应力和拉应力超出其极限屈服强度导致了裂纹的产生,同时很多裂纹通常起始于工件表面的微孔边缘,这是由于微孔的出现会减小其周围的抗拉强度并改变其表面的曲率半径;微孔的产生是由于溶解在熔融金属中的气体在金属凝固过程中没来得及逸出所致,由于去离子水的冷却速率大,所以形成的微孔尺寸较小。

图5 TC4试件截面SEM图Fig.5 Sectional SEM micrographs of LS-WEDMed TC4 surface

图5为TC4试件经过抛光和腐蚀后得到的截面SEM图,从中可以看出:重熔层与基体连接不牢固,分界面处存在微孔;裂纹一般只出现在重熔层,但随着电参数的增大,裂纹会伸延至钛合金基体材料。

3.3模型的预测与改进

为了验证数学模型的预测能力,设定6组试验,其中前3组为参数范围内但又不同于表3的试验,后3组为表3中的第15、16和17组,如表7所示。计算值根据数学模型(2)式得到,实测数值是通过法国STIL三维轮廓仪测得,数值相对误差的计算如(3)式。从表7的相对误差可看出,该数学模型对样本内的预测精度比较高,但对样本外其预测精度并不高。为提高该数学模型的预测精度和泛化能力,本文引入BP神经网络建立组合模型,将数学模型建模简单、快速的特点和BP网络非线性处理能力强的特点进行人为的有机组合,相互补充。将Sa数学模型的输出作为BP神经网络的输入,再用神经网络仿真,具体流程如图6所示。由Sa数学模型计算得到的前14组预测数据为组合模型建模所用,见表8.

表7 验证试验电参数和分析结果Tab.7 Electrical parameters of verification test and analysis results

式中:Sa,e为表面粗糙度实测值;Sa,c为表面粗糙度计算值。

BP神经网络的前馈神经网络有输入层、隐藏层和输出层,可任意的精度逼近任意的连续函数[12],根据(4)式[13]确定 BP网络的隐含层,经反复实验可确定拓扑结构为[3-11-1]。最后设定网络参数,训练最长时间为1 000,学习效率为0.07,均方误差为0.001,训练最大步数1 000.进行程序编写,得出MATLAB环境下仿真结果。

式中:m为隐含层节点数;n为输入节点,n=3;l为输出节点,l=1;α为调节常数,在1~10之间。

图6 流程图Fig.6 Flow chart

表8 建模数据Tab.8 Modeling data

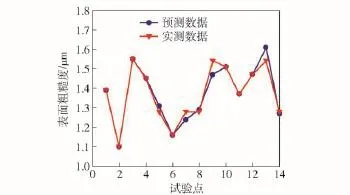

从图7可知,当训练步长到75步时就达到精度要求0.001.实测曲线和拟合曲线如图8所示,两曲线趋势相似,几乎重合,说明该模型的拟合精度很高。从图9可以看出,最大相对误差为3%,最小相对误差为0.001%,相对均值误差为0.493%,其中表面粗糙度误差

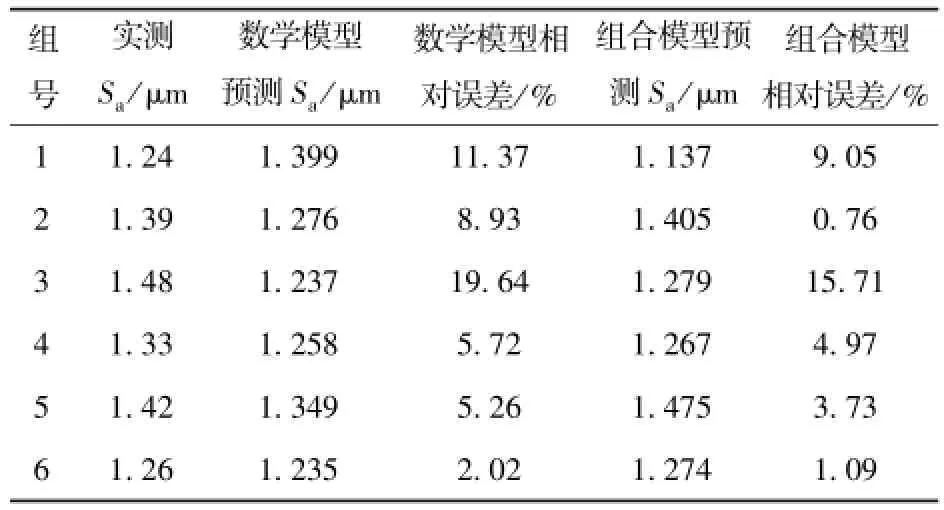

3.4模型的试验验证

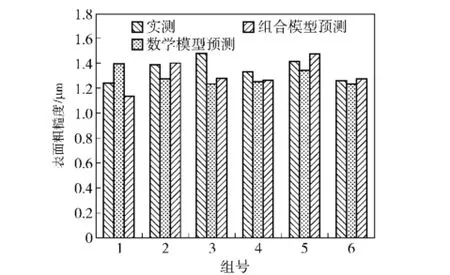

衡量一个模型的好坏除了高的拟合精度外,还应具备一定的泛化能力即能正确的映射出学习样本外的三维表面粗糙度值。因此,用组合模型对表7 的6组试验进行预测,对比分析了组合模型和数学模型的相对误差,其结果如表9所示,引入BP神经网络后的数学模型的样本内相对误差均值由4.33%降低到 3.26%,样本外相对误差均值由13.31%降低到8.50%,模型的预测精度大大提高。图10为数学模型和组合模型的预测结果与实际数据柱形图。由此可见,该组合模型可以应用于电火花线切割加工领域,并为电火花工艺仿真提供了新的途径和方法。

图7 训练误差曲线Fig.7 Training error curve

图8 表面粗糙度实测值与拟合值曲线Fig.8 Actual and simulated values of Sa

图9 误差曲线图Fig.9 Error curve

4 结论

1)采用Design-Expert设计Box-Behnken试验,通过多种模型方差分析、R2综合分析和二次方模型置信度分析确定了表面粗糙度Sa的数学模型,通过响应曲面分析得出各参数对Sa的影响规律及优化区间即当峰值电流为30~32 A,脉冲宽度为14.5~16 μs,开路电压为80~88 V时,可得到较好表面粗糙度Sa为1.1~1.2 μm.裂纹一般存在重熔层内,但当峰值电流为40 A,开路电压为100 V,脉冲宽度为18 μs时,裂纹延伸至TC4基体。

表9 模型的相对误差Tab.9 Model absolute error

图10 实测值与预测值对比柱形图Fig.10 The experimental and simulation bar chart

2)为了提高模型的预测精度和泛化能力,引入BP神经网络建立组合模型,使样本外相对误差均值由13.31%降低到8.50%,样本内的相对误差均值由4.33%降低到3.26%,不仅实现电火花线切割表面粗糙度Sa的有效评估,还为电火花工艺仿真提供了新的途径和方法。

参考文献(References)

[1] Arjmand A A,Amineh S K,Salimijazi H,et al.Etch assisted ultrasonic floating abrasion process,a new concept for material removal[J].Microelectronic Engineering,2014,129(12):31-37.

[2] Kuriachen B,Somashekhar K P,Mathew J.Multiresponse optimization of micro-wire electrical discharge machining process[J]. International Journal of Advanced Manufacturing Technology,2015,76(1/2/3/4):91-104.

[3] 高霁,刘庆扬,马晓芳,等.电火花磨削加工蜂窝环的热物性参数研究及表面温度场仿真分析[J].兵工学报,2013,34(11):1437-1441. GAO Ji,LIU Qing-yang,MA Xiao-fang,et al.Research on thermal physical parameters and surface temperature field of EDG machining honeycomb ring[J].Acta Armamentarii,2013,34(11):1437-1441.(in Chinese)

[4] Sarkar S,Mitra S,Bhattacharyya B.Parametric analysis and optimization of wire electrical discharge machining of γ-titanium aluminide alloy[J].Journal of Materials Processing Technology,2005,159(3):286-294.

[5] Kiyak M,Çak1r O.Examination of machining parameters on surface roughness in EDM of tool steel[J].Journal of Materials Processing Technology,2007,191(1/2/3):141-144.

[6] Mahapatra S S,Patnaik A.Optimization of wire electrical discharge machining(WEDM)process parameters using Taguchi method.[J].International Journal of Advanced Manufacturing Technology,2007,34(9/10):911-925.

[7] 李凯,张晋,韩梅.电火花加工工件表面粗糙度的评定与测试[J].物理测试,2006,24(5):44-45. LI Kai,ZHANG Jin,HAN Mei.Evaluation and determination of roughness of workpiece machined by sparking[J].Physics Examination and Testing,2006,24(5):44-45.(in Chinese)

[8] 张志航,崔海,丁海娟,等.MWEDM表面三维粗度的小波评定基准面[J].哈尔滨工程大学学报,2011,32(9):1185-1189. ZHANG Zhi-hang,CUI Hai,DING Hai-juan,et al.The reference plane by wavelets for 3D roughness evaluation of micro wire electrical discharge machining(MWEDM)[J].Journal of Harbin Engineering University,2011,32(9):1185-1189.(in Chinese)

[9] 耿雪松,迟关心,王玉魁,等.碳化硅颗粒增强铝基复合材料微细电火花线切割加工材料去除率研究[J].兵工学报,2014,35(6):891-899. GENG Xue-song,CHI Guan-xin,WANG Yu-kui,et al.Research on material removal rate of SiC/Al particulate metal matrix composite by micro-wire electrical discharge machining[J].Acta Armamentarii,2014,35(6):891-899.(in Chinese)

[10] Bleys P,Kruth J P,Lauwers B,et al.Surface and sub-surface quality of steel after EDM[J].Advanced Engineering Materials,2006,8(1/2):15-25.

[11] Somashekhar K P,Panda S,Mathew J,et al.Numerical simulation of micro-EDM model with multi-spark[J].International Journal of Advanced Manufacturing Technology,2013,76(1/2/ 3/4):83-90.

[12] 秦国华,张运建,叶海潮.基于神经网络的薄壁件加工变形预测方法[J].兵工学报,2013,34(7):840-845. QIN Guo-hua,ZHANG Yun-jian,YE Hai-chao.A neural network-based prediction method of machining deformation for thinwalled workpiece[J].Acta Armamentarii,2013,34(7):840-845.(in Chinese)

[13] Xu Y,You T,Du C.An integrated micromechanical model and BP neural network for predicting elastic modulus of 3-D multiphase and multi-layer braided composite[J].Composite Structures,2015,122:308-315.

中图分类号:TG661

文献标志码:A

文章编号:1000-1093(2016)06-1058-08

DOI:10.3969/j.issn.1000-1093.2016.06.013

收稿日期:2015-12-08

基金项目:国家自然科学基金项目(51375082)

作者简介:巩亚东(1958—),男,教授,博士生导师。E-mail:gongyd@mail.neu.edu.cn

Experimental Investigation and Modeling of Three-dimensional Surface Roughness in LS-WEDM of TC4

GONG Ya-dong,SUN Yao,LIU Yin

(School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,Liaoning,China)

Abstract:Low speed wire electrical discharge machining(LS-WEDM)has an irreplaceable role in titanium alloy machining,but the complexity of microcosmic discharge makes it difficult to build the surface roughness model.Furthermore,the existing machine systems can not provide any machining parameters of titanium alloy.Box-Behnken experiment of TC4 as research object is designed by Design-Expert software.The three-dimensional contourgraph and scanning electron microscope are used to analyze the surface morphology,power spectrum and re-solidified layer,and the finished surface is isotropic and different from grinding surface.The observed result shows that the open circuit voltage is 100 V with the peak current of 40 A,and the crack extends to TC4 matrix with the pulse width of 18 μs.A quadratic model of three-dimensional surface roughness is established after model selection and significance test by using response surface method.In order to improve the prediction accuracy and generalization ability,BP neuralnetwork is applied to build a combined model.The verification experiments show that it can reduce the mean absolute error from 4.33%to 3.26%for in-sample and from 13.31%to 8.50%for out-sample,which provides a new method for electrical discharge machining simulation.

Key words:manufacturing technology and equipment;low speed wire electrical discharge machining;TC4;three-dimensional surface roughness;response surface;BP neural network