新型双刚圈航空轮胎的仿真研究

刘肖英,何雪涛,张金云,杨卫民,王若云,丁玉梅

(北京化工大学 机电工程学院,北京 100029)

飞机的着陆过程通常包括下滑、拉平、平飞、飘落和滑跑5个阶段,着陆至飘落阶段后航空轮胎在负荷大、速度高、下沉量大、变形大和充气压力高的工况下开始工作,飞机飘落过程对应着航空轮胎在径向载荷作用下以一定速度冲击路面的过程,飞机的滑跑阶段初始速度一般为288 km·h-1,对应轮胎的工作状态是以288 km·h-1初始水平速度开始的制动过程,飘落过程是瞬间完成的,而滑跑过程则相对持续很长一段时间,轮胎以接近完全滑动的状态完成制动过程。飞机滑跑过程对航空轮胎性能提出了严峻的考验,此阶段航空轮胎很容易由于高温生热和剧烈磨损产生胎面胶点状磨损、撕裂破损和胎面剥离等破坏形式[1],甚至有爆胎的危险,因此,分析研究航空轮胎在飞机滑跑过程中的力学性能,并针对现有轮胎的薄弱之处研发设计耐磨、抗冲击的新型航空轮胎具有重大意义。

目前,轮胎行业研究人员针对相关问题展开了大量的研究工作,臧孟炎等[2]对配有ABS系统的汽车轮胎在湿滑路面上的制动距离进行了仿真研究,利用ABAQUS软件对干湿路面轮胎制动性能仿真结果进行比较,验证了轮胎湿滑路面制动性能仿真评价方法的有效性。应卓凡[3]利用ABAQUS软件仿真分析制动时轮胎的接地摩擦力特性,得出纯制动工况时纵向摩擦力与滑移率的关系以及侧偏/制动联合工况时横向摩擦力与纵向摩擦力的特性。本工作以46/17R20航空子午线轮胎和一种新型高性能新概念轮胎——双刚圈航空轮胎为研究对象,利用有限元方法研究分析不同结构的双刚圈航空轮胎与传统轮胎在静载荷和全制动工况下的力学性能,以期为试验轮胎的制作和新型轮胎的开发提供指导,并奠定一定的理论基础。

1 实验

1.1 几何模型

46/17R20航空轮胎的骨架材料结构如图1所示,主要由锦纶胎体帘布层、锦纶带束层、胎圈钢丝以及芳纶冠带层四部分组成。其中,胎体帘布层由从内到外绕胎圈反包高度逐渐增大的4层反包帘布层以及正包高度大致相同的2层正包帘布层组成;带束层由8层沿胎面宽度方向长度不同的锦纶帘布层组成,帘布长度由内到外依次减小,带束层帘线与轮胎子午方向夹角为75°,相邻两层带束层交叉排列;胎圈部位直径较小的胎圈钢丝以环形阵列紧密围绕在中间一根直径较大的钢丝周围,整体围绕成圆形断面,钢丝与钢丝之间没有挂胶;冠带层是1层芳纶帘布,位于带束层外侧,用来箍紧轮胎并缓冲飞机着陆时与地面的冲击。

图1 46/17R20航空轮胎

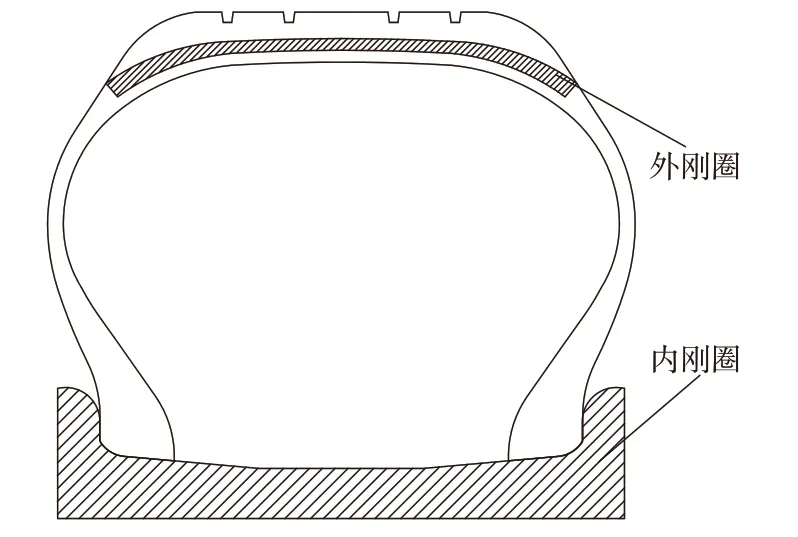

双刚圈航空轮胎如图2所示,其与传统航空轮胎不同之处在于双刚圈航空轮胎利用1层模量很大的碳纤维高分子材料替代传统航空轮胎的锦纶或者芳纶带束层及带束层挂胶。刚性材料是外刚圈,轮辋是内刚圈,碳纤维高分子材料的抗拉强度和弹性模量远远高于钢丝帘线,密度却只有钢丝帘线的1/4,因此双刚圈航空轮胎具有低密度、低滚动阻力、耐磨、抗冲击和抗刺扎等优点[4]。

图2 双刚圈航空轮胎

1.2 有限元模型

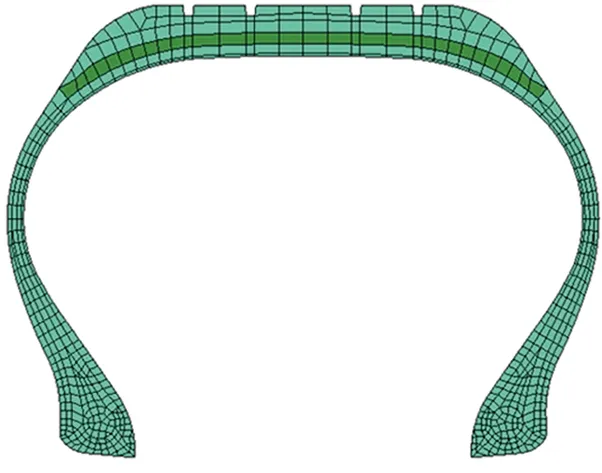

双刚圈航空轮胎的建模方法与传统航空轮胎相同,先在ABAQUS软件CAE模式下对二维几何模型进行材料属性赋予和网格划分得到二维有限元模型,如图3和4所示,然后编写程序语言input文件,其中语句包括模型旋转命令,充气、静载荷、全制动工况分析命令以及结果输出定义命令等,利用input文件调用二维有限元模型,完成三维模型建立、充气和冲击工况的有限元分析及有限元分析结果的输出。分析中主要载荷包括充气压力(1 MPa)和径向集中载荷(30 kN)。考虑到橡胶基体材料的超弹性和不可压缩性,选用CGAX4H对称实体杂交单元,胎体和带束层等骨架材料选用SFMGAX1型线性单元,并以rebar层的形式嵌入到橡胶基体中,利用interaction命令将橡胶基体材料和骨架材料联系成一个有机整体。

图3 传统46/17R20航空轮胎的二维有限元模型

图4 双刚圈航空轮胎的二维有限元模型

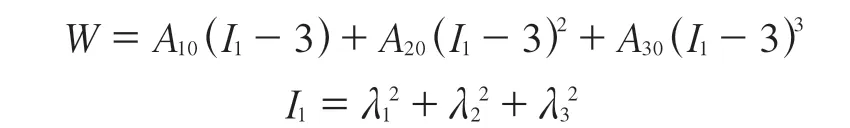

橡胶材料具有超弹性、不可压缩性和大变形等特点,其应力-应变关系表现为明显的非线性,目前比较完善的橡胶本构模型是Yeoh材料模型(考虑剪切模量随变形变化),一般用该模型来描述橡胶的力学行为,其应变能函数如下[5]:

式中W为应变能;A10,A20和A30是测量得到的材料常数,通过修改3个系数来表征不同的橡胶材料;I1是主伸长比的第一不变量,λi(i=1,2,3)为3个主伸长比。

1.3 方案

建立46/17R20航空轮胎(方案A)以及3种外刚圈轴向长度不同的双刚圈航空轮胎模型,并将3种双刚圈航空轮胎按外刚圈轴向长度由小到大的顺序定义为双刚圈航空轮胎1,2和3模型,分别为方案B,C和D。在载荷和边界条件完全相同的条件下对4种航空轮胎模型进行静载荷和全制动工况有限元分析,根据后处理结果分析双刚圈航空轮胎的力学性能优越性以及外刚圈轴向长度对其性能的影响。

2 有限元分析结果

2.1 静载荷工况

轮胎刚度特性是指作用在轮胎上的载荷与对应的变形之间的关系[6]。航空轮胎工作过程中较少涉及转向和横向载荷,因此本研究主要针对轮胎的径向刚度和纵向刚度。

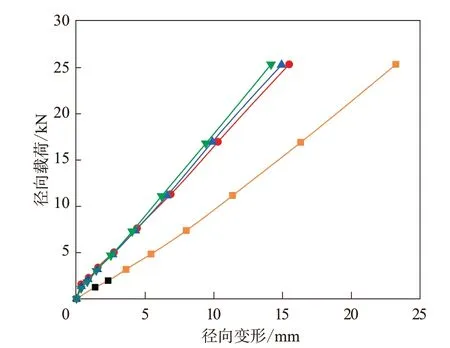

径向刚度是影响轮胎承载能力和乘坐舒适性能的重要特征参数。图5示出了4种航空轮胎的径向刚度曲线。从图5可以看出,3种双刚圈航空轮胎径向刚度明显大于传统航空轮胎,方案D轮胎径向刚度比方案A轮胎提高了61.7%,即双刚圈航空轮胎的承载能力显著提高,能够减少由于轮胎刚度低引起的制动过程中两侧胎肩磨损过快的问题。另外,方案B,C和D双刚圈航空轮胎的径向刚度与外刚圈轴向长度成正比,即外刚圈轴向长度越大,轮胎承载能力越好。

图5 4种航空轮胎的径向刚度曲线

轮胎的纵向刚度是影响轮胎制动性能的重要因素,尤其是对于几乎完全处于滑动状态的航空轮胎,其纵向刚度性能更加重要。图6示出了4种航空轮胎的纵向刚度曲线。从图6可以看出,方案A航空轮胎的纵向刚度最大,其次是方案C和B轮胎,方案D轮胎纵向刚度最小。与方案A轮胎相比,方案C轮胎的纵向刚度降低了13%。双刚圈航空轮胎的纵向刚度随外刚圈轴向长度的增大呈先增大后减小的趋势。综合考虑轮胎的径向和纵向刚度,方案C轮胎是结构比较合理的双刚圈航空轮胎,其承载能力明显提高,变形小,生热低,综合优势明显。

图6 4种航空轮胎的纵向刚度曲线

2.2 制动工况

以288 km·h-1初始水平速度对轮胎减速全制动工况进行分析。胎面胶的等效应力分布能够直观地反映接地区域胎面胶的受力情况。图7示出了传统航空轮胎的等效应力云图。从图7可以看出胎面胶的等效应力分布规律,即传统航空轮胎肩部橡胶出现等效应力峰值点,冠部胶应力明显小于该峰值。

图7 传统航空轮胎的等效应力云图

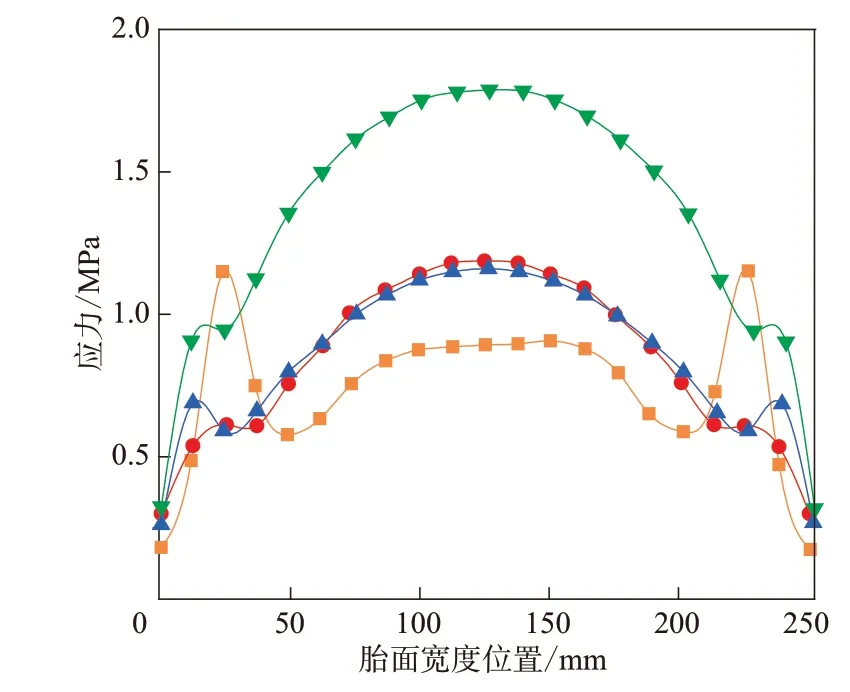

图8定量示出了4种航空轮胎胎面胶沿红色直线(见图7)各节点的等效应力数值关系。从图8可以看出:方案A,B,C和D航空轮胎等效应力最大值分别为1.153 4,1.192 3,1.168 63和1.799 7 MPa,方案A,B和C轮胎最大等效应力相差不多,方案D轮胎明显大于前三者,方案A轮胎等效应力最大值点在胎肩部位,而双刚圈航空轮胎最大值均出现在胎冠中心点处,胎肩无应力集中,因此综合考虑等效应力值及总体分布,方案B和C轮胎是结构比较理想的双刚圈航空轮胎,能够明显改善制动过程中出现的肩部应力集中现象,减少磨肩、磨冠等现象的发生。

图8 4种航空轮胎胎面胶等效应力分布

轮胎接触压力分布是影响轮胎耐磨、制动以及通过性能的重要指标,行驶过程中轮胎的磨冠和磨肩等不正常磨损现象是由于接触压力分布不均匀直接引起的。图9示出了传统航空轮胎的接触压力云图。图10定量示出了4种航空轮胎的接触压力沿红色直线(见图9)上各节点的等效应力分布规律。从图10可以看出:方案A,B,C和D轮胎接触压力最大值分别为0.819 67,1.368 89,1.475 83和1.603 28 MPa,双刚圈航空轮胎的接触压力明显大于传统航空轮胎;方案B,C和D轮胎的接触压力分布规律完全相同,且接触压力最大值与外刚圈轴向长度成正比。总之,双刚圈航空轮胎的接触压力在分布规律和均匀性方面显著优于传统航空轮胎,并且外刚圈轴向长度越大,接地性能优异性越明显,能够很大程度上提高航空轮胎的耐磨和制动性能。

图10 4种航空轮胎的接触压力的等效应力分布

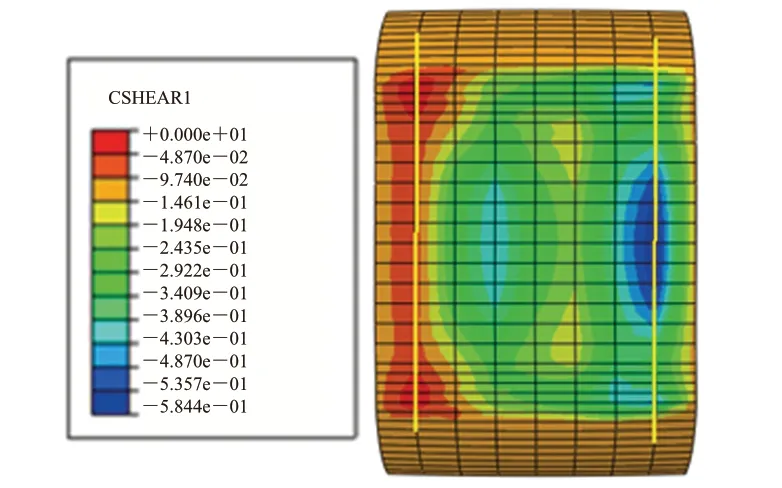

制动工况下传统航空轮胎沿纵向剪切方向的接触压力云图如图11所示,图中左右2条黄色线分别定义为L1和L2,分别为滚动后方和前方区域两个相反方向的剪切接触压力区域中心线,滚动前方剪切压力向前,滚动后方剪切压力向后,即滚动后方橡胶主要起降低速度的作用。

图11 传统航空轮胎沿纵向剪切方向的接触压力云图

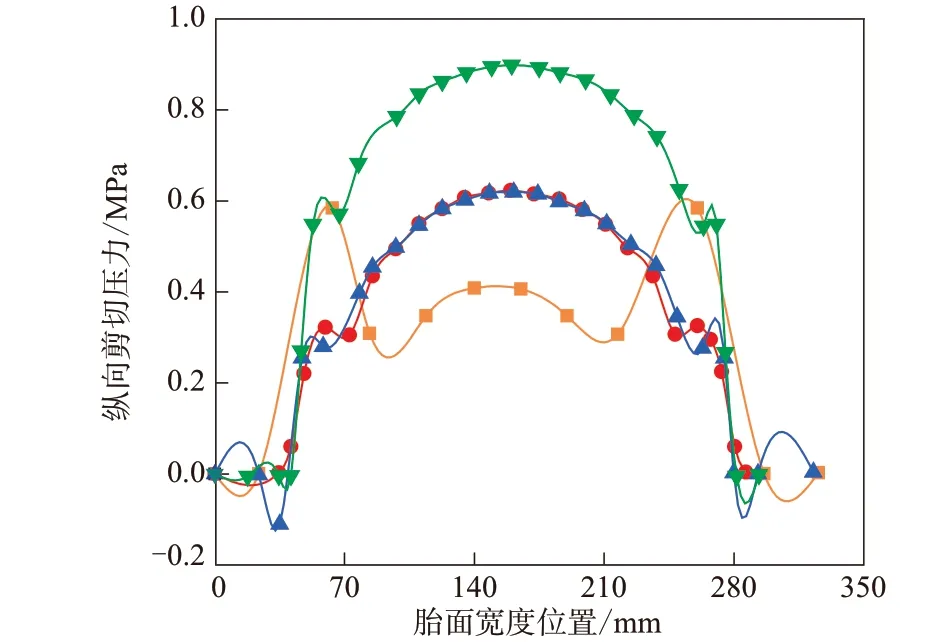

图12和13分别示出了4种航空轮胎沿L1和L2的纵向剪切接触压力分布曲线。L1上各节点纵向剪切接触压力作为一种阻碍轮胎制动效果的相互作用力。从图12和13可以看出,A方案轮胎L1上各节点纵向剪切接触压力远大于方案B,C和D轮胎,即路面对传统航空轮胎向前纵向接触压力远大于双刚圈航空轮胎,而对于L2上各节点纵向接触压力,方案A轮胎明显小于方案B,C和D轮胎,L2上各节点纵向接触压力方向指向滚动后方,因此接触压力越大,越有利于轮胎的减速过程,即双刚圈航空轮胎在滚动前后方区域纵向接触压力分布和数值方面优于传统航空轮胎,减速更快,制动性能优异。

图12 4种航空轮胎沿L1的纵向剪切接触压力分布曲线

3 结论

图13 4种航空轮胎沿L2的纵向剪切接触压力分布曲线

(1)与传统航空轮胎相比,双刚圈航空轮胎的径向刚度显著提高,纵向刚度略有下降,综合考虑径向和纵向刚度,方案C轮胎较优。

(2)双刚圈航空轮胎胎面等效应力分布规律明显优于传统航空轮胎,可以明显改善传统航空轮胎肩部橡胶应力集中的现象,减少磨肩和磨冠现象。

(3)双刚圈航空轮胎胎面径向和纵向接触压力明显大于传统航空轮胎,且接触压力值与外刚圈轴向长度大致成正比,仅考虑轮胎接触性能,D方案轮胎的接地性能和制动性能最优。双刚圈航空轮胎的承载能力、接地性能和制动性能均优于传统航空轮胎,综合考虑外刚圈轴向长度适中的方案C轮胎性能最优。