输油改输气管道适用性评价

李丽锋,罗金恒,朱 辉,常大伟,张 皓

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;3.新疆油田油气储运分公司 新疆 昌吉 831100;4.西气东输管道公司 上海 200000)

·试验研究·

输油改输气管道适用性评价

李丽锋1,2,罗金恒1,2,朱辉3,常大伟4,张皓1,2

(1.中国石油集团石油管工程技术研究院陕西西安710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077;3.新疆油田油气储运分公司新疆昌吉831100;4.西气东输管道公司上海200000)

摘要:通过对某管道钢管进行壁厚测试、无损检测、钢管材料适用性评价、全尺寸钢管爆破试验、含缺陷管道剩余强度评价和剩余寿命预测等工作,评价了某管道输油改输气钢管材料的适用性和安全性,为该管道输油改输气决策提供了技术依据。评价结果表明:该输油改输气管道在材质上满足油改气要求,钢管承压能力相比油改气后管道运行压力0.3 MPa具有足够的安全裕度,检测发现的管体腐蚀缺陷和环焊缝缺陷在改输气后的运行压力0.3 MPa下均可接受,基于取样管段壁厚检测数据估算的管道腐蚀剩余寿命超过30年,最后建议该管道检测周期不超过8年。

关键词:管道;材料;适用性评价;剩余强度评价;寿命预测

0引言

1现场取样情况

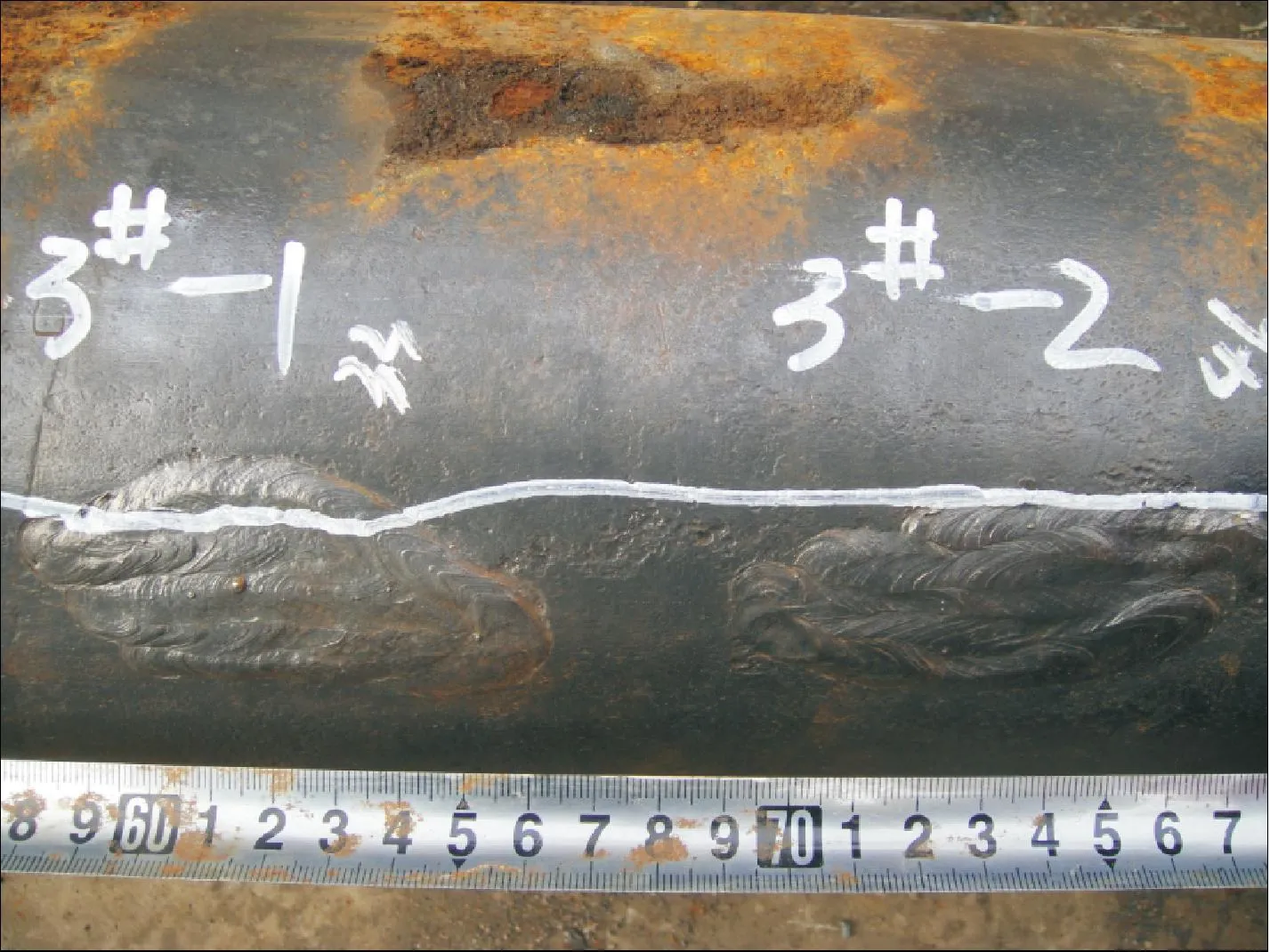

现场取样应涵盖管线所使用的所有规格钢管、环焊缝以及存在堆焊补疤的钢管,同时应能代表管线腐蚀情况。现场截取管段共3段,每段有1道环焊缝(编号为1#、2#和3#),每道环焊缝两边的钢管分别编号为1#-1、1#-2、2#-1、2#-2、3#-1和3#-2,其中1#-1、2#-1、3#-1和3#-2钢管规格为Φ168×8 mm,1#-2和2#-2钢管规格为Φ168×7 mm。取样管段防腐层为沥青玻璃丝布,2#和3#管段局部位置防腐层存在破损情况(如图1所示),剥离防腐层后,各取样管段外表面未见明显腐蚀,1#-1、1#-2、3#-1和3#-2钢管分别存在2处、2处、1处和8处堆焊补疤,堆焊补疤形貌如图2所示。

图2 取样管段堆焊补疤宏观形貌

2壁厚测量

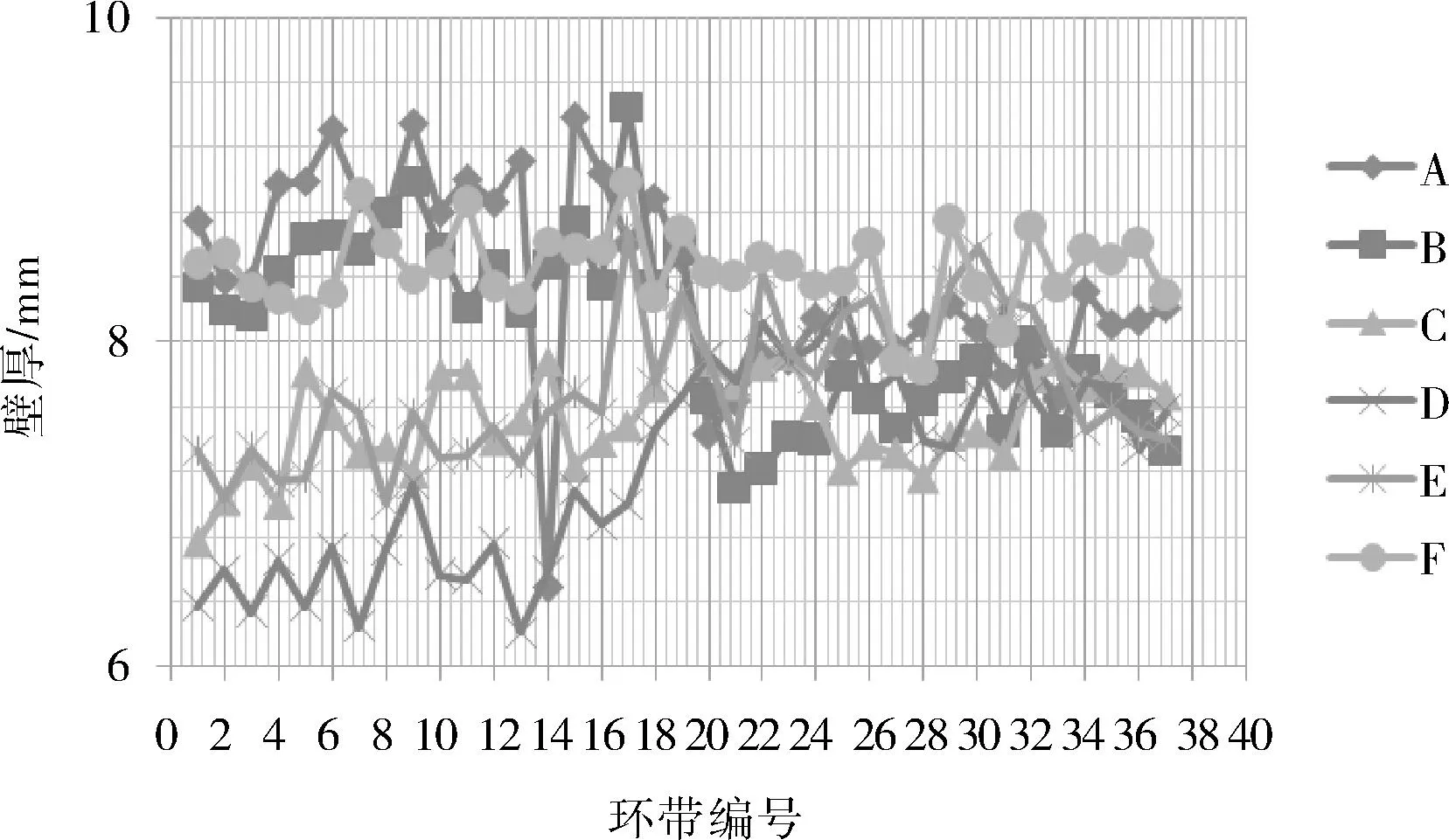

采用超声测厚仪测量了1#、2#和3#管段壁厚,测量结果表明:1)6根钢管的壁厚上偏差均超出了GB/T 8163-2008《输送流体用无缝钢管》[2]中热轧钢管壁厚的上偏差+15%的要求,2#-2和3#-1钢管壁厚下偏差超出了热轧钢管壁厚的下偏差-15%的要求;2)钢管壁厚不均匀度较大,其中3#-1最为明显(如图3所示),其局部位置存在壁厚减薄情况,最大减薄率为-22.38%。

图3 3#管段壁厚测量结果

3无损检测

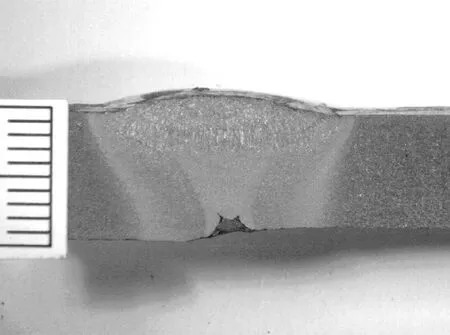

采用X射线和超声波探伤对1#、2#和3#取样管段的环焊缝进行了无损检测,掌握了取样管段环焊缝存在的缺陷状况。检测结果表明:1#、2#和3#环焊缝共存在19处焊缝缺陷,主要以未焊透缺陷为主(如图4所示),并存在少量气孔或夹渣缺陷,其中3#环焊缝的7处缺陷级别为Ⅲ级和Ⅳ级。

图4 3#环焊缝未焊透缺陷解剖宏观形貌

4管材适用性评价

为评价取样管段钢管材料是否满足输油改输气的管材性能要求,按照中国石油企业标准Q/SY 1034-2007《输油管道改为输气管道钢管材料适用性评价方法》[3]对钢管管体和环焊缝进行了适用性评价。鉴于该管道改输天然气后输送介质为不含硫的干气,按照标准该油改气管道管材适用性评价主要内容包括化学成分和拉伸性能测试等常规理化性能评价、脆性断裂控制和延性断裂控制评价,不考虑硬度测试、抗氢致开裂和抗硫化物应力开裂等特殊性能要求[3]。

4.1化学成分分析

管材的化学成分对管材的可焊性、延迟裂纹的倾向性及应力腐蚀开裂敏感性和氢致开裂敏感性有重要的影响[4]。采用直读光谱仪测试了1#-1和1#-2钢管的化学成分,测试结果表明:钢管化学成分符合GB/T 699-1999《优质碳素结构钢》[5]中20#钢的化学成分要求,其中降低材料韧性、增大材料应力腐蚀开裂敏感性的有害元素S和P含量分别为0.037%~0.012%和0.034%~0.011%,符合Q/SY 1034-2007中S含量不得高于0.05%和P含量不得高于0.04%的要求。

4.2拉伸性能测试

拉伸性能测试包括管体和环焊缝两部分,试样取全壁厚板状纵向试样,测试结果表明:1)1#-1和1#-2钢管抗拉强度位于410~530 MPa之间、屈服强度大于245 MPa和伸长率大于20%,满足20#钢的拉伸性能要求;2)1#和2#环焊缝抗拉强度位于410~530 MPa之间,并断于母材;3)钢管材料符合管道原始设计的20#钢的拉伸性能要求。

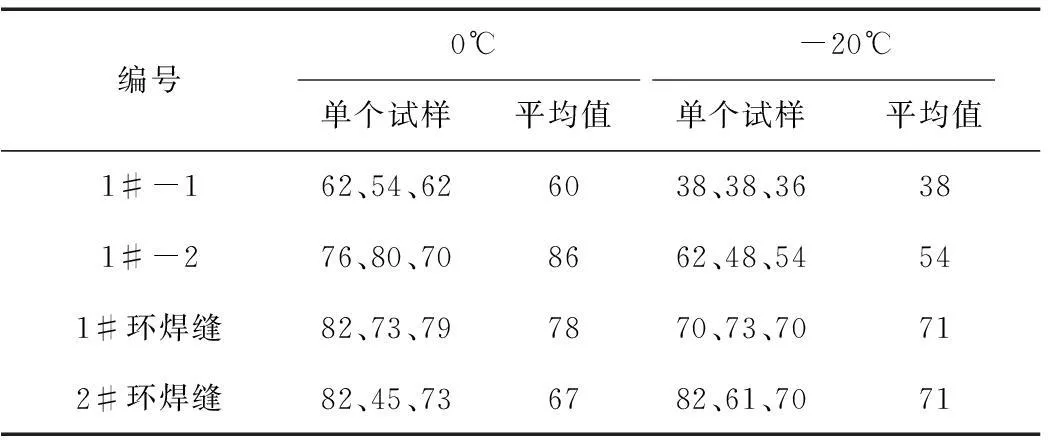

4.3抗脆性断裂能力评价

由于原油管道是加热输送,管体温度较高,不存在低温脆断问题。但若改输天然气,冬季管体温度低(接近地温0℃),低温脆断是一个应首先考虑的问题[1]。为防止油改气后管道发生脆性断裂,钢管和焊缝的冲击韧性均应满足相应的标准要求。该管道的钢管材料与环焊缝抗脆性断裂能力评价试验温度选取地温0℃,0℃钢管材料和环焊缝冲击试样取纵向试样,测试结果见表1所示。该管道采用20#钢,对应GB/T 9711.1中的L245钢级,Q/SY 1034-2007中规定L245钢级的纵向试样抗脆性断裂冲击韧性平均值应高于41 J和单个试样最小值应高于33 J。对于环焊缝而言,Q/SY 1034-2007中规定环焊缝脆性断裂冲击韧性相比管体材料可适当降低,并按式1可换算得到,该管道环焊缝脆性断裂冲击韧性要求值平均值应高于14 J和单个试样最小值应高于11 J。测试值与要求值对比表明,0℃温度下钢管材料和环焊缝的冲击韧性值可满足抗脆断要求。

(1)

式中KVw,h为螺旋焊缝、环焊缝及热影响区试样防止管道发生脆性断裂冲击韧性的要求值,J;KV为钢管材料防止管道发生脆性断裂冲击韧性的要求值,J;α为焊管焊缝的螺旋角度,环焊缝螺旋角度取90°。

健康旅游由来已久,14 世纪比利时建立的温泉疗养地SPA,一般被视为健康旅游的最初形态。20世纪60年代,现代意义上的健康旅游项目在西方国家兴起;80年代,对健康旅游的研究开始出现[3]。21世纪以来,世界卫生组织在南非实施了“健康岛”研究项目,世界旅游组织也提出“重视旅游构建健康生活的命题”。在国内,健康旅游研究尚处于起步阶段,主要集中在概念界定、作用归纳等层面,在发展规律的认识、理论体系的构建等方面还比较欠缺[4]。

4.4抗延性断裂能力评价

对于天然气输送管道,考虑抗脆性断裂能力问题的同时,还需考虑延性断裂的止裂问题。依据Q/SY 1034-2007中规定:(1)1#-1和1#-2钢管材料对应钢级的纵向全尺寸试样抗延性断裂冲击韧性平均值应高于60 J和单个试样最小值应高于45 J;(2)在与钢管母材相同试验温度条件下,焊缝抗延性断裂冲击韧性平均值应高于40 J和单个试样最小值应高于30 J;(3)试验温度为-10℃或管道最低运行温度,为保守估计,该管道抗延性断裂能力评价试验温度取-20℃。-20℃钢管和环焊缝全尺寸冲击韧性测试值见表1;测试值与要求值对比表明:1#-1和1#-2钢管材料的全尺寸冲击韧性值不满足抗延性断裂冲击韧性要求,环焊缝冲击韧性值满足抗延性断裂冲击韧性要求。依据标准Q/SY 1034-2007,若钢管材料冲击韧性不能满足以上冲击韧性的要求,可通过适当降低管道压力,也就是降低管道的环向应力来降低冲击韧性的要求值,计算公式见式2。

(2)

式中,KV′为防止管道发生长距离剪切断裂钢管母材所需的最小冲击韧性值,J;σhp为管道环向应力,MPa;D为钢管外径,mm。

表1 钢管材料和环焊缝全尺寸试样冲击韧性值(J)

该管道输油改输气后最高运行压力为0.3 MPa,按照式2计算1#-1和1#-2钢管防止管道发生长距离剪切断裂所需的最小冲击韧性值分别为0.019 J和0.024 J,对比1#-1和1#-2钢管-20℃冲击韧性测试值可知,1#-1和1#-2钢管-20℃冲击韧性测试值远大于防止管道发生长距离剪切断裂所需的最小冲击韧性计算值,因此-20℃温度下管体和环焊缝冲击韧性值可保证延性断裂止裂。

5全尺寸水压爆破试验

为评价钢管材料是否具备在最高运行压力0.3 MPa下安全运行的承压能力,依据标准SY/T 5992-2012《输送钢管静水压爆破试验方法》[6]对2#-1、2#-2、3#-1和3#-2管段进行水压爆破试验。水压爆破试验结果表明,2#-1、2#-2、3#-1和3#-2钢管爆破压力分别为44.8 MPa、38.1 MPa、42.2 MPa和47.2 MPa,远高于改输天然气后管道的运行压力0.3 MPa,具有一定的安全裕度。水压爆破断口宏观观察结果表明,各钢管未发生显著的塑形变形,断口呈脆性断口特征,其中3#-1钢管裂口位于壁厚减薄位置,3#-2钢管裂口位于管体且未处于堆焊补疤处。

6含缺陷管道适用性评价

6.1含缺陷管道剩余强度评价

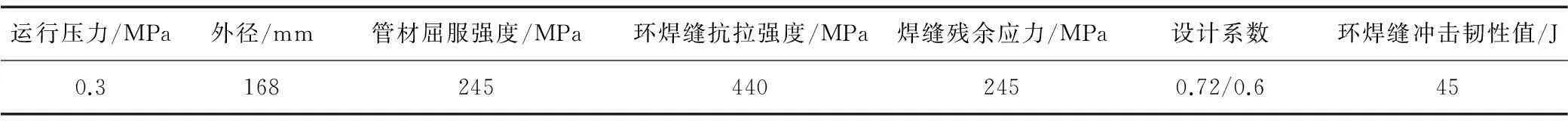

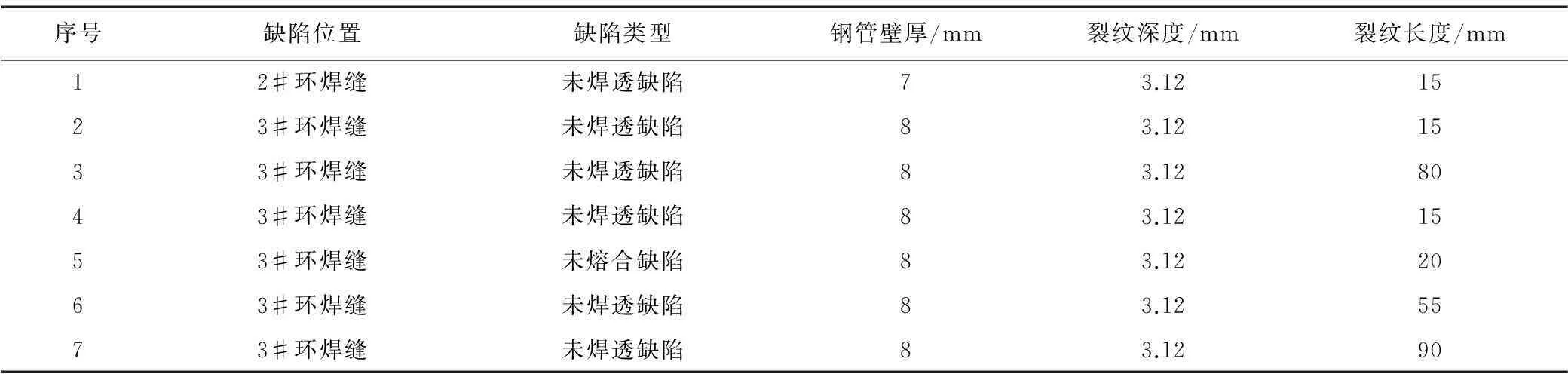

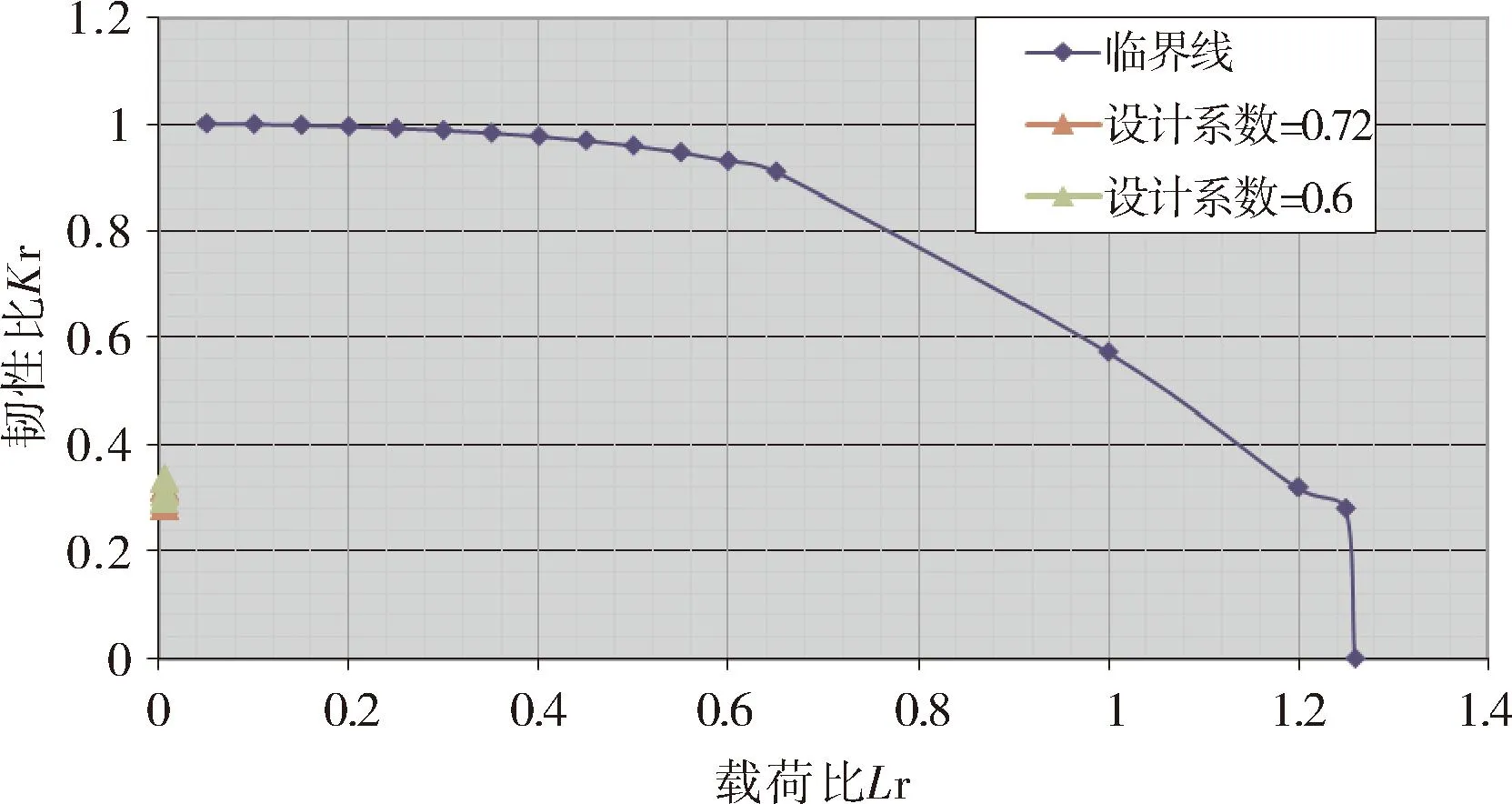

含缺陷管道剩余强度评价是管道适用性评价的重要内容之一,通过含缺陷管道剩余强度评价可明确检测发现的缺陷在改造后管道运行压力0.3 MPa下是否可接受。其评价的对象包括母材缺陷和焊缝缺陷。根据无损检测结果,取样管段缺陷主要包括体积型缺陷和平面型缺陷。取样管段缺陷评价需做出如下说明,具体包括:1)各管段存在壁厚均匀度不一和壁厚减薄情况,按均匀腐蚀缺陷评价,各管段腐蚀深度按照最小测量壁厚值评价;2)对环焊缝无损检测出的等级为Ⅰ和Ⅱ级的缺陷不予评价;3)检测出的环焊缝未焊透和未熔合等缺陷按照裂纹型缺陷评价,环焊缝缺陷裂纹深度按解剖的未焊透缺陷深度保守评价(如图4);4)腐蚀缺陷和裂纹型缺陷评价均采用标准SY/T 6477-2015《含缺陷油气输送管道剩余强度评价方法》[7]评价。评价所需基本属性参数和裂纹型缺陷尺寸见表2和表3所示。管体均匀腐蚀缺陷评价结果表明,当运行压力为0.3 MPa时,考虑0.72和0.6两种设计系数情况下,6根钢管的均匀腐蚀缺陷均可接受。环焊缝裂纹型缺陷评价结果表明,表2中所列裂纹型缺陷的值(Kr、Lr)均落于失效评估曲线和截止线之内,如图5所示,表明上述裂纹型缺陷在运行压力0.3 MPa和两种设计系数条件下均可接受。

表2 评价所需基本属性参数

表3 裂纹型缺陷尺寸参数

图5 裂纹型缺陷评价结果

6.2管道腐蚀剩余寿命预测

油气输送管道剩余寿命预测是管道安全评价的重要内容,直接关系到管道检测、维修、更换周期的确定。管道剩余寿命预测方法包括内腐蚀和外腐蚀寿命预测、裂纹型缺陷疲劳寿命预测等。由于油改气后管道压力波动较小和输送的天然气介质属干气,裂纹型缺陷疲劳寿命和内腐蚀寿命预测可不予考虑,管道剩余寿命预测主要考虑外腐蚀寿命预测。管道腐蚀剩余寿命预测主要包括确定改输气后管道腐蚀速率、确定腐蚀临界缺陷尺寸和确定管道腐蚀剩余寿命等三个方面内容。

1)改输气后管道外腐蚀速率确定

考虑到取样管段局部位置存在防腐层破损情况,因此管道外腐蚀速率根据管道壁厚最小测量值和服役运行时间估算。8 mm钢管最小测量值与公称壁厚的最大偏差量1.79 mm,7 mm钢管最小测量值与公称壁厚的最大偏差为0.97 mm。按照钢管1958年投产时间距离停用时间1992年的间隔34年,估计管道平均外腐蚀速率,即8 mm钢管的平均腐蚀速率取0.053毫米/年,7 mm钢管的平均腐蚀速率取0.029毫米/年。

2)改输气后管道的临界缺陷尺寸确定

依据SY/T 6477-2015,在运行压力0.3 MPa下,当壁厚为8 mm和7 mm、设计系数为0.72和0.6时,计算管道最小要求壁厚tmin分别为0.143 mm和0.172 mm,远远小于8 mm管段壁厚最小测量值6.21 mm和7 mm厚管段壁厚最小测量值6.03 mm,表明在运行压力0.3 MPa下钢管壁厚具有较大的安全裕度。

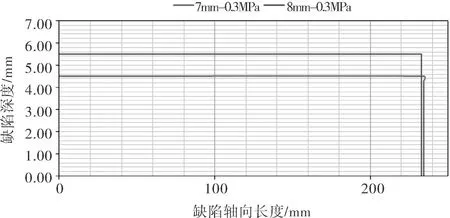

按照标准SY/T 6477-2015,计算了公称壁厚为8 mm和7 mm、设计系数为0.72和运行压力为0.3 MPa条件下的该油改气管道均匀腐蚀缺陷的临界缺陷尺寸,如图6所示。从图6可知,当运行压力为0.3 MPa时,对于壁厚为8 mm和7 mm的管线,当缺陷深度分别在5.5 mm和4.5 mm以内、缺陷轴向长度为233.11 mm和234.64 mm以内时均可接受。图中不同缺陷深度的临界缺陷轴向长度为定值,主要是由于剩余壁厚比Rt远远大于许用剩余壁厚比(RSFa),按照标准计算临界缺陷轴向长度为定值,如对于壁厚为8 mm管道,当缺陷深度分别在5.5 mm的剩余壁厚比为17.48,远远大于许用剩余壁厚比0.9。因此,当运行压力为0.3 MPa时,按照标准确定的临界缺陷尺寸非常保守。鉴于此,依据标准SY/T 6151-2009 《钢质管道管体腐蚀损伤评价方法》[8]对腐蚀坑相对深度达到80%立即修复的规定,将80%的壁厚的腐蚀缺陷深度作为该管道剩余寿命的基准,8 mm和7 mm钢管对应的80%壁厚的腐蚀缺陷深度分别为6.4 mm和5.6 mm。

图6 基于SY/T 6477计算的均匀腐蚀临界缺陷尺寸

3)管道腐蚀剩余寿命确定

综合估算的腐蚀速率和腐蚀缺陷深度基准,通过计算可知,设计系数为0.72时,壁厚7 mm和8 mm的钢管腐蚀剩余寿命均大于30年。结合《中华人民共和国石油天然气管道保护法》第二十三条“管道企业应当定期对管道进行检测、维修,确保其处于良好状态”以及《石油天然气管道安全监督与管理暂行规定》第三十四条“石油管道应当定期进行全面检测。新建石油管道应当在投产3年内进行检测,以后视管道运行安全状况确定检测周期,最多不超过8年”的相关规定,结合上述腐蚀寿命预测结果,建议改输气管道检测周期不超过8年。

7结论与建议

1)常规理化性能和抗脆性、延性断裂能力评价结果表明,该管道在材质上满足输油改输气要求。

2)水压爆破试验结果表明,取样管段承压能力位于38.1~47.2 MPa范围内,远远高于改输天然气后管道最高运行压力0.3 MPa,具有足够的安全裕度。

3)含缺陷管道适用性评价结果表明,当运行压力为0.3 MPa时,在0.72和0.6两种设计系数情况下6根钢管的均匀腐蚀缺陷和环焊缝裂纹型缺陷均可接受。

4)管道最小要求壁厚计算值与取样管段最小壁厚测量值对比表明,在运行压力0.3 MPa下钢管壁厚具有较大的安全裕度。

5)基于取样管段壁厚检测数据估算的管道腐蚀剩余寿命超过30年,由于评估时未充分考虑改输气后管道腐蚀扩展情况以及外部载荷对管道安全性的影响,因此,建议该输油改输气管道检测周期不超过8年。

参 考 文 献

[1] 赵新伟,路民旭,白真权,等.油管道改气管道材料适用型评价[J].石油机械,1999,27(4):14-17.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.输送流体用无缝钢管:GB/T 8163-2008[S].北京:中国标准出版社,2008:11.

[3] 张华,罗金恒,赵新伟,等.输油管线改输天然气管材适用性评价[J].焊管,2006,29(2):16-18.

[4] 国家质量技术监督局.优质碳素结构钢:GB/T 699-1999[S].北京:中国标准出版社,2007:7.

[5] 中国石油天然气集团公司.输油管道改为输气管道钢管材料适用性评价方法:Q/SY 1034-2007[S].北京:石油工业出版社,2008:6.

[6] 国家能源局.输送钢管静水压爆破试验方法:SY/T 5992-2012.北京:石油工业出版社,2008:5.

[7] 国家能源局.含缺陷油气输送管道剩余强度评价方法:SY/T 6477-2014[S].北京:石油工业出版社,2014:10.

[8] 国家能源局.钢质管道管体腐蚀损伤评价方法:SY/T 6151-2009[S].北京:石油工业出版社,2009:12.

Fitness for Service Assessment on a Pipeline for Transmitting Gas instead of Oil

Li Lifeng1,2,LUO Jinheng1,2,ZHU Hui3,CHANG Dawei4,ZHANG Hao1,2

(1.CNPC Tubular Goods Research Institute,Xi′an,Shaanxi 710077,China; 2.State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Materials,Xi′an,Shaanxi 710077,China; 3.Xing Jiang Oil Field Co.,Changji,Xinjiang 831100,China;4.West-east Gas Pipeline Co.,Shanghai 200000,China)

Abstract:Fitness for service and safety assessment on a pipeline for transmitting gas instead of oil were made through wall thickness inspection,nondestructive detection,fitness for service assessment of steel pipe material,full size steel pipe burst test,remaining strength evaluation and life prediction for pipeline with flaws,which can provide technical support for making decision for transmitting gas pipeline instead of oil pipeline.The assessment results indicate that the material of pipeline can be used for transmitting natural gas,and the pressure bearing capacity of steel pipes has sufficient safety margin compared to the maximum operating pressure of pipeline for transmitting gas instead of oil which is equal to 0.3MPa,and the corrosion and crack defects are acceptable under the pressure of 0.3MPa,and the corrosion remaining life is more than thirty years which is estimated based on pipeline thickness data.So it was suggested that the detection period of pipeline transmitting gas instead of oil is not more than eight years.

Key words:pipeline;material;fitness for service assessment;remaining strength evaluation;life prediction

第一作者简介:李丽锋,男,1983年生,工程师,北京航空航天大学材料学硕士专业毕业,现就职于中国石油集团石油管工程技术研究院安全评价与完整性研究所,从事油气管道完整性评价技术研究及技术服务工作。E-mail:lilifeng004@cnpc.com.cn

中图法分类号:TE973.6

文献标识码:A

文章编号:2096-0077(2016)03-0049-05

(收稿日期:2016-03-01编辑:葛明君)