航空发动机双转子轴承试验机主轴动静态性能分析

吕彩霞,王连吉,李兴林,尹福刚,高秀娥

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.杭州轴承试验研究中心有限公司,杭州 310022;3.瓦房店轴承集团公司,辽宁 瓦房店 116300)

主轴轴承作为航空发动机转子的关键部件,直接影响发动机的整体性能。试验机模拟是评判在高温、高速、重载等苛刻工况下轴承性能的有效方法,而主轴部件则是轴承试验机的关键部件,其动静态特性对试验机的使用性能和寿命有非常重要的影响[1-2]。因此,根据航空发动机轴承试验机的技术要求研制了专用的航空发动机双转子轴承试验机,并利用ANSYS Workbench有限元分析软件对主轴建模,将支承轴承刚度等效为弹簧刚度,在考虑弹簧径向刚度基础上,对主轴进行动静态特性分析。

1 试验机及主轴结构

航空发动机双转子轴承试验机的机械结构简图如图1所示。该试验机可实现试验轴承内、外圈分别旋转,最高转速均可达14 000 r/min;试验轴承径向力、轴向力加载范围分别为0~45 kN,0~37 kN;利用加热系统和保温罩控制轴承环境温度为100~250 ℃;将试验箱体通过螺钉固定在减振平台上,以降低试验机整体振动。

1—水平滚柱导轨;2—轴向液压加载系统;3—高速电主轴;4—轴向加载主轴;5—保温罩;6—试验轴承;7—径向加载主轴;8—径向液压加载系统;9—减振平台;10—垂直滚柱导轨

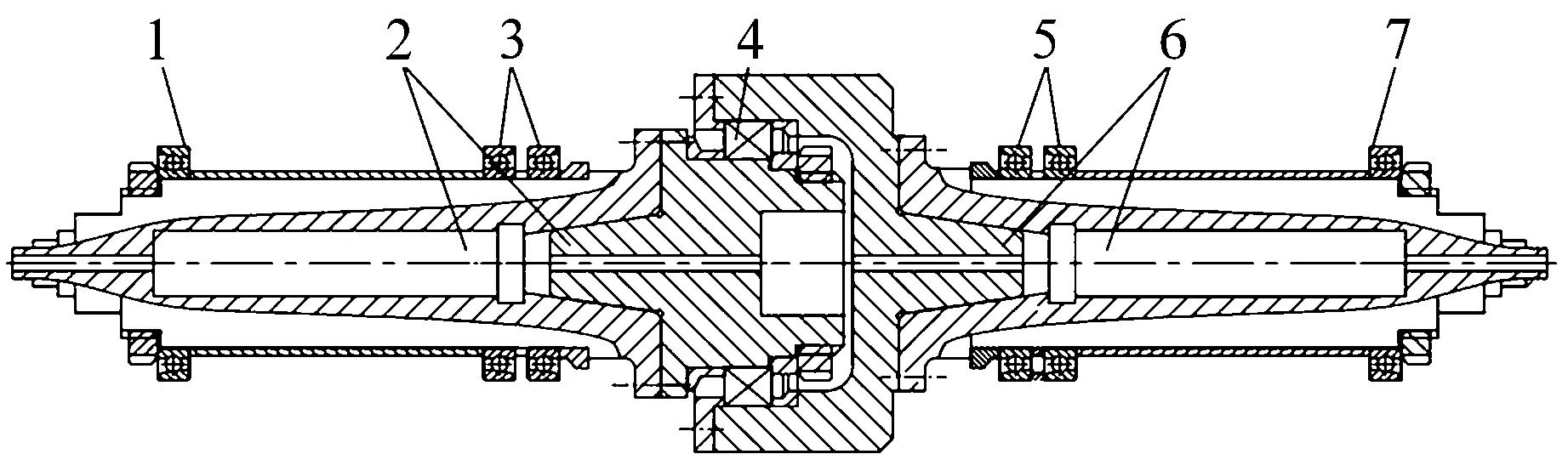

试验机主轴结构如图2所示,试验轴承内圈安装在左端主轴上,外圈安装在右端主轴上;左端主轴在轴向液压加载系统和水平滚柱导轨作用下可向右运动,为试验轴承施加轴向力,右端主轴在径向液压加载系统和垂直滚柱导轨作用下向上运动,为试验轴承施加径向力;左、右端主轴分别由2个莫氏锥度轴通过螺钉连接组成,此结构连接可靠且换型方便;两端主轴的支承轴承均选用背对背安装的角接触球轴承,以保证主轴具有足够的刚度和回转精度。

1,7—后支承轴承;2—左端主轴;3,5—前支承轴承;4—试验轴承;6—右端主轴

2 主轴计算模型

2.1 几何模型

利用Pro/E软件分别建立左、右端主轴模型,为便于有限元计算,需简化模型结构,可忽略主轴存在的螺纹、圆角、倒角、小孔等细节特征,用实体替代螺钉的螺纹,这种简化对主轴的动静态性能基本没有影响,同时有利于划分出理想网格,提高计算结果的精度。

2.2 有限元模型

在静力结构和动力学分析中,计算模型均默认采用Solid186三维20节点结构单元,由于单元节点个数多,计算精度大大提高[3]。为更好地模拟螺栓连接对主轴强度和动态特性的影响,采用Target170与Target174单元模拟莫氏锥度轴间、螺帽与凸缘间、螺纹与连接件间的接触模型。采用二维Combin14单元模拟角接触球轴承的支承刚度。模拟轴承刚度时,在主轴轴承支承位置处沿圆周方向均布 4个弹簧单元,布置方式如图 3 所示。弹簧单元外节点P5~P8全约束,由于前支承轴承固定,故约束其内节点P1~P4轴向自由度,后支承内节点保持自由状态。

图3 弹簧布置方式示意图

假设角接触球轴承只具有径向刚度Kr,没有角刚度,可将其等效为径向弹簧。弹簧单元的径向刚度值可根据轴承参数计算,单个轴承预紧后的径向刚度Kr[4]为

(1)

式中:Z为钢球数;Dw为钢球直径;α为接触角;Fa0为轴承预紧力。支承轴承型号为7024C,其计算参数分别为:Z=22,Dw=19.5 mm,α=15°,Fa0=690 N。由(1)式得Kr为4.81×109N/m。

利用ANSYS Workbench软件提供的 Hex Dominant Method 方法对主轴进行六面体网格划分,得到如图4所示的主轴有限元模型,其中左端主轴共有110 952个节点, 29 653个单元,右端主轴共有141 270个节点,37 383个单元。

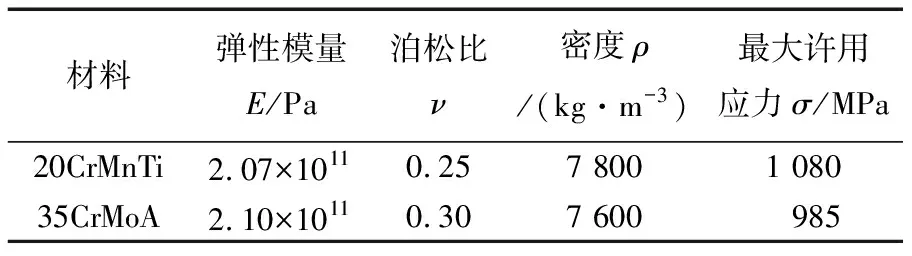

2.3 材料模型及参数

根据主轴力学性能要求,主轴材料选用性能良好的渗碳钢20CrMnTi,其具有较高的淬透性,渗碳淬火后具有硬而耐磨的表面和坚韧的心部。螺栓材料为35CrMoA,是一种高强度、淬透性高、韧性好,淬火时变形小的合金结构钢。主轴和螺栓材料的力学性能见表1。

图4 主轴有限元模型

表1 主要材料的力学性能

2.4 螺栓预紧力的确定

螺栓的主要作用是连接莫氏锥度轴,使其能够可靠结合,并便于轴头和试验轴承的换型。在试验机工作过程中,为保证莫氏锥度轴在摩擦力作用下可有效传递扭矩,同时防止螺帽与莫氏锥度轴套凸缘在37 kN的轴向力作用下发生分离,需向主轴螺栓施加一定的预紧力。通过受力分析可得:每个主轴螺栓的预紧力F≥7 578.33 N,仿真分析中取F=7 600 N。

3 仿真结果与分析

3.1 主轴静力特性分析

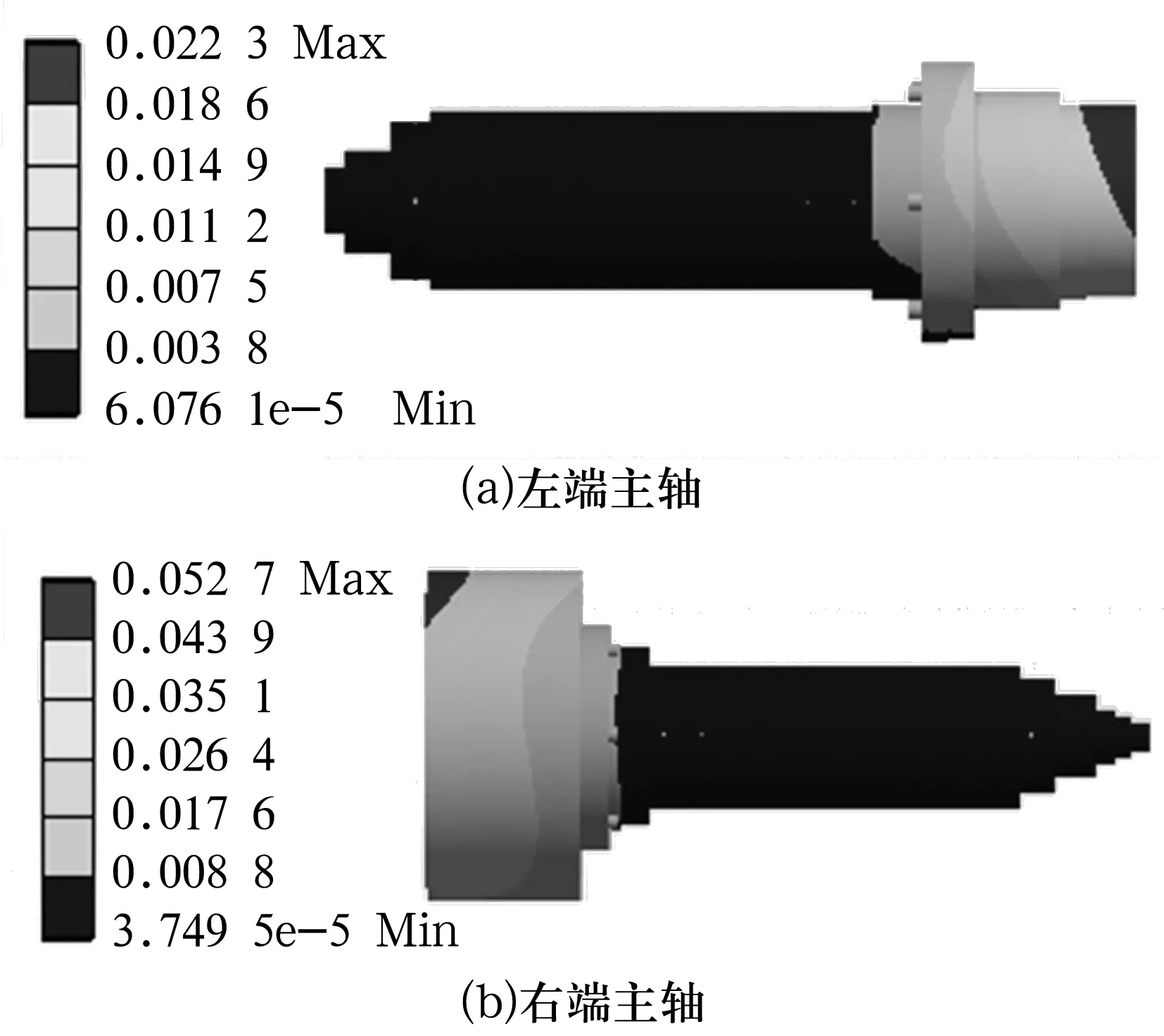

主轴静力特性分析主要包括强度和刚度计算。根据实际工况,建立左、右端主轴有限元模型,将主轴的支承轴承等效为刚度4.81×109N/m的弹簧,在左、右端主轴前端采用圆柱约束提供轴向约束。在主轴径向加载处施加45 kN的径向力,经计算得到两端主轴的最大等效应力均位于螺钉上,最大von-Mises应力分别为192.75,185.95 MPa,主轴受力较小,应力值均小于100 MPa,因螺钉的屈服强度为985 MPa,根据第四强度理论,螺钉强度符合要求,故主轴满足强度要求。主轴静刚度为

K=Fr/X,

(2)

式中:Fr为主轴所受径向力;X为主轴变形位移量。主轴的静力变形如图5所示。从图中可以看出,左端主轴前端位移X1=22.32 μm,右端主轴前端位移X2=52.70 μm,代入(2)式可得左、右端主轴静刚度分别为2 016.13×106,853.89×106N/m。

图5 主轴静力变形图

由于左、右端主轴同时支承试验轴承,且技术指标要求试验轴承的内外圈安装倾角不大于3′,即必须保证左、右端试验轴承支承处的相对倾角变形量小于3′。左、右端试验轴承支承处的相对倾角变形量为根据公式

(3)

式中:Xl,Xr分别为试验轴承支承处左、右端主轴的位移;B为试验轴承宽度,取 35 mm。左、右端主轴试验轴承支承面的变形如图6所示,其中左端主轴位移Xl=19.19 μm,右端主轴位移Xr=46.49 μm,代入(3)式得θ=2.68′<3′,故满足设计要求。

图6 主轴试验轴承支承面变形图

3.2 主轴动态特性分析

试验机主轴的振动特性对于试验机轴系及整机的稳定运行具有重要作用,为满足试验机主轴在高速转动下的振动性能要求,需对其进行动态特性分析。模态分析是动力学分析的基础,可以确定主轴结构的固有频率和振型。

与静力学分析相类似,在主轴不受径向力的情况下,使用ANSYS Workbench 运行计算,得到左、右端主轴固有频率。由于主轴低阶频率的计算结果误差小,且对振动响应的影响远大于高阶,所以只提取前6阶频率和振型[5],结果如图7和表2所示。

由矩阵论和微分方程解的性质可知,同一特征值对应的特征向量互相正交。在模态分析中,同一频率对应相同的振型,振动方向相互垂直[6]。由模态分析结果可知:第1阶固有频率很小,为刚体平动,可以忽略;第2,3阶频率值近似相等,且振型表现为正交。根据主轴临界转速n与主轴固有频率f的关系(n=60f)可得到左、右端主轴临界转速分别为127 008,68 406 r/min,远远高于主轴的最高工作转速14 000 r/min,说明主轴结构设计合理,能有效避开共振区,保证试验机稳定运转。

4 主轴临界转速核算

根据机床设计手册可以求得试验机主轴临界转速的计算解。不装零件的两支承带悬臂空心主轴的临界转速计算公式为

(4)

式中:K1为系数;E为主轴材料的弹性模量;I为主轴截面惯性矩;W为主轴重力;L为主轴总长度。通过对主轴进行设计、计算和查表,对于左端主轴,L=460 mm,W=374.8 N,I=13.38×106mm2,K1=2.403;对于右端主轴:L=500 mm,W=374.8 N,I=13.38×106mm2,K1=1.182。代入(4)式计算得左、右端主轴临界转速分别为124 807.46,66 634.77 r/min。

比较有限元分析结果与理论计算结果可知:两者间临界转速值相差很小,有限元法计算结果略高于公式计算结果,这是由于计算公式采用的主轴轴径是平均直径,同时忽略了非悬臂端一侧的主轴质量。

5 结论

利用ANSYS Workbench模拟仿真软件对航空发动机双转子轴承试验机主轴进行了动静态特性分析。由分析结果可得到以下结论:

1)在试验机主轴静力学分析中,试验机左、右端主轴在45 kN径向力作用下的静刚度分别为2 016.13×106,853.89×106N/m;最大的 von-Mises 应力位于螺钉处,分别为192.75,185.95 MPa,小于螺钉材料的许用应力;而且试验轴承满足内外圈安装倾角小于3′的使用要求。

2)在试验机主轴动力学模态分析中,提取了主轴前6阶固有频率和振型,分析计算得主轴一阶固有频率对应的左、右端主轴临界转速分别为127 008,68 406 r/min,远远高于主轴最高工作转速(14 000 r/min),可有效避开共振区,实现主轴的稳定运转。

3)主轴临界转速核算结果与有限元法计算结果相差很小,验证了有限元模型的正确性以及主轴结构设计的合理性。