Z3080摇臂钻床的改进

铁晓艳,侯亚新,张振潮

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

摇臂钻床可以进行多种形式的加工,如钻孔、镗孔、铰孔及攻螺纹等,在机械加工领域一直占据重要地位。但是使用摇臂钻床对大型转盘轴承及大型机械零件的安装孔、定位孔等进行加工时,由于工件外形尺寸大、孔数量多,加工过程中需要反复操作,效率低。因此,为使用摇臂钻床对某系列化大型转盘轴承安装孔进行加工,对Z3080摇臂钻床进行了改进。

1 改进前钻床结构及工作原理

1.1 结构

Z3080摇臂钻床结构如图1所示,主要由工作台、立柱、摇臂以及主轴4大部分组成,其中主轴是摇臂钻床进行钻削加工的核心部件。

1.2 工作原理

改进前Z3080主轴的正反转、停车(制动)、变速以及空挡等操作均依靠手柄控制。主轴进给机构包括蜗杆轴和水平轴2部分,动力传输过程为:主轴进给机构带动蜗轮蜗杆机构,再由水平轴传递给主轴套,从而使主轴获得进给运动。

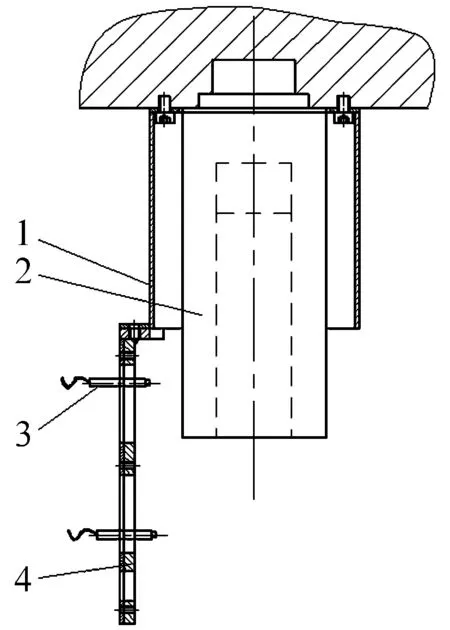

微动进给结构(蜗杆轴)如图2所示。当机动进给手柄处于水平位置时,进给保险钢球离开,由主轴进给传动机构带动空转;当机动进给手柄压至机动位置时,钢球保险离合器上的内外齿轮啮合,实现机动进给。在加工多个孔时,主轴的进给可分为机动进给、手动进给和微动进给[1],但均为手工操作,需要操作人员时刻跟随,效率较低。因此,针对转盘轴承系列化产品安装孔的加工,需对该钻床的手动进给和主轴箱的进给运动进行改进设计。

图2 微动进给结构(蜗杆轴)示意图

2 改进设计

2.1 改进方案[2-3]

1)将进给主轴的接通、断开机动进给手柄改为直流电动机驱动,通过在主轴上安装接近开关,控制进给主轴的快进和快退,减少非工作时间。

2)将工作台改为SKT121600数控转台,使主轴箱和主轴的移动由分度转盘的旋转运动实现,利用分度转盘的旋转和自动划分找正各个孔的位置,不需要移动主轴箱在摇臂上的位置。分度转盘的使用并不影响初次找正时主轴箱移动手轮和主轴移动手轮的使用。在进行初次找正时,可以根据定位工装进行定位,然后通过分度孔的定位找正并发送信号进行孔加工。不仅可以提高加工精度,还避免了人为因素造成的加工误差。

改进后的主要技术参数为:转台台面尺寸φ1 600 mm;加工最大工件外径φ2 000 mm;转台分度角度可任意等分,分度精度±1.5°;转台最高转速3.7 r/min,最大载重3 t;退刀速度约30 mm/s。改进后钻床型号改为Z3080G。

2.2 机械结构

2.2.1 微动进给结构

不更换机床主电动机,只将微动进给手轮改为永磁直流力矩电动机控制,将机动进给手柄改为液压油缸自动控制。改进后的微动进给结构如图3所示。

1—主轴箱;2—电动机安装板;3—永磁直流力矩电动机;4—连接头;5—过渡头;6—圆形低压油缸

当机动进给手柄受油缸控制处于水平位置时,微动进给断开;当油缸将机动进给手柄推至A位置时,则微动进给接通。动作信号均由接近开关编程控制,油缸自动带动手柄。

在主轴上安装2个接近开关触块(图4),作为开始进给时的信号触点,也作为PLC的位置原点。即当主轴伸出开始钻孔时,接触到下端触点说明钻孔深度已经达到设定值,此时发出信号使主轴返回;当主轴返回到一定位置,接触到上端触点时,说明已经离开工件,达到安全位置,主轴停止运动,此时触点发出信号,使转盘运动,进行分度。

1—套筒;2—主轴;3—接近开关;4—接近开关支架图4 接近开关结构示意图Fig.4 Structure diagram of proximity switch

2.2.2 转位机构

通过分度转盘旋转一定角度实现多个孔的加工,增加一套液压站,用于转台分度锁紧。按照标定的分度转台精度,经计算,在φ2 000 mm处,其弦上误差为±0.07 mm。

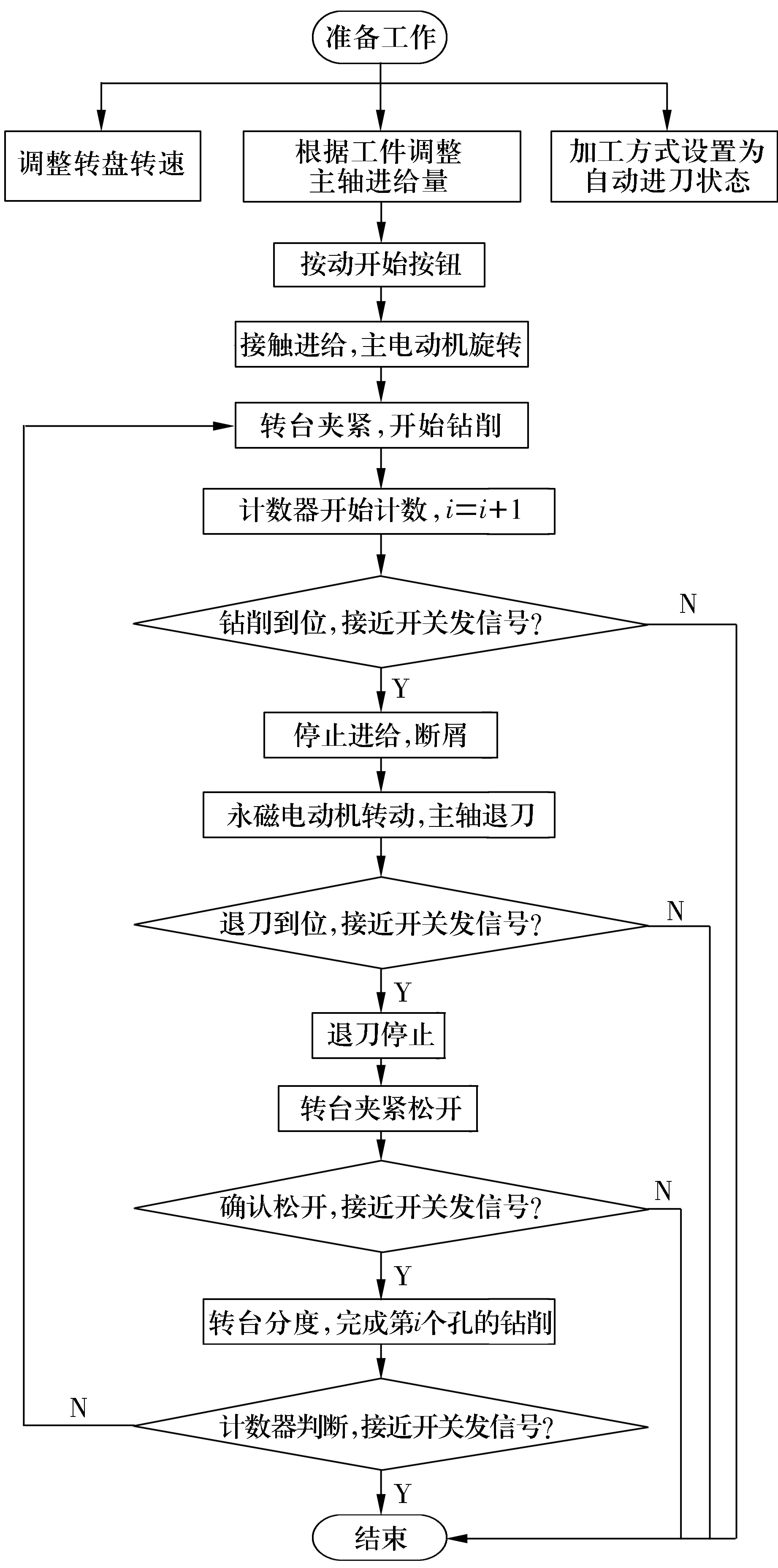

2.3 动作流程

改进加工方式后机床的钻孔动作流程如图5所示[4-5]。

图5 加工动作流程图

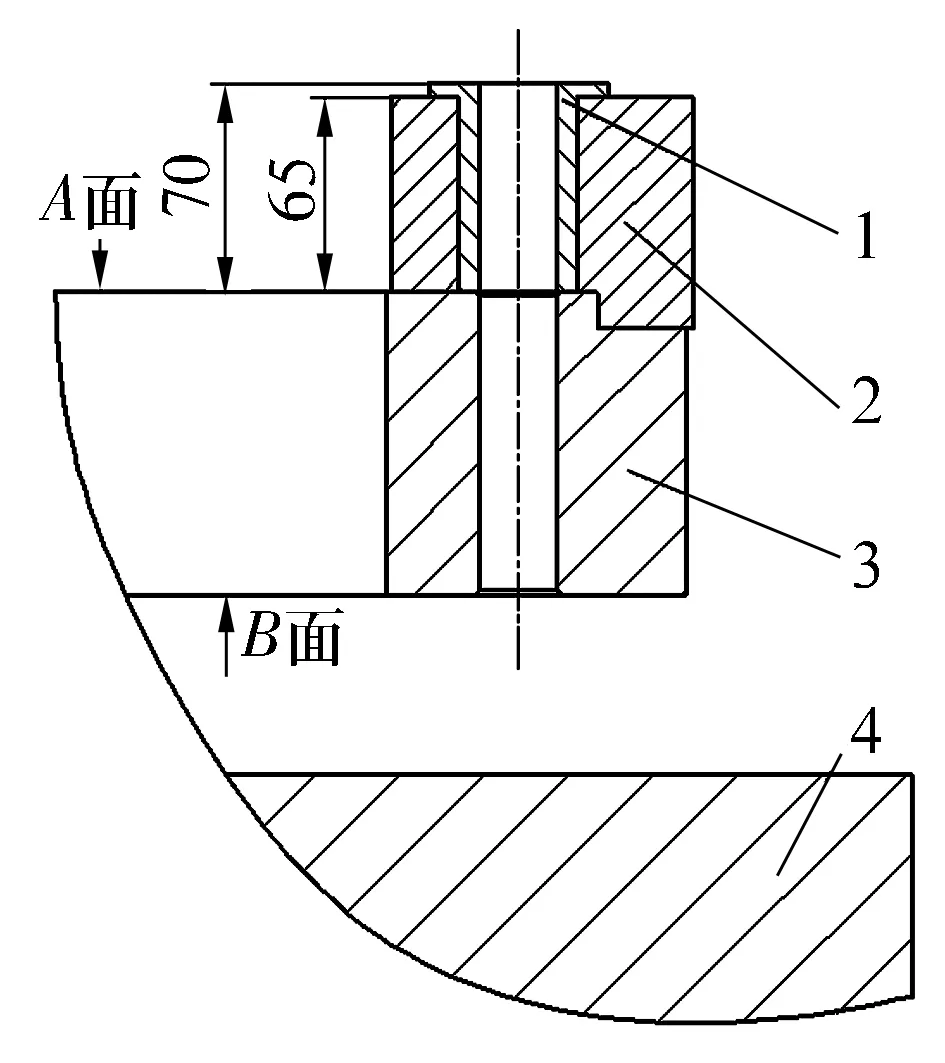

2.3.1 定位

为便于加工定位找正,针对转盘轴承的尺寸和结构参数,设计了一套专用加工定位工装,如图6所示。利用定位工装对第1个孔进行定位,以确定其中心径。定位工装可减小工件的找正误差,减轻操作人员的工作强度。工装和引孔套均采用45#钢。

1—引孔套;2—定位工装;3—工件;4—转台图6 定位工装示意图Fig.6 Diagram of positioning tool

2.3.2A面钻孔

卸掉定位工装,进行A面的程序化加工。

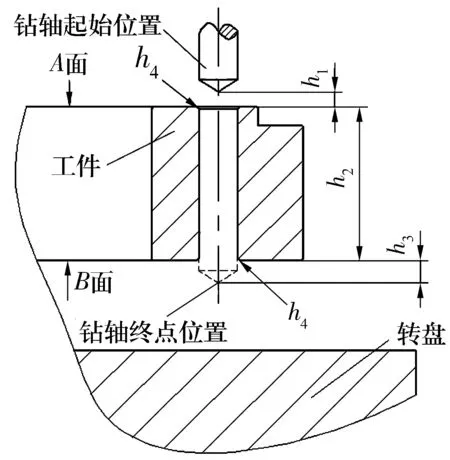

1)光孔。根据已设定程序,启动循环开始按钮,对全部40个光孔进行自动循环加工(图7)。其中,h1,h2,h3的值可根据实际情况通过编程修改和确定,钻轴深度h=h1+h2+h3。

图7 光孔加工示意图

2)螺纹孔。加工完光孔后,更换钻头,但不移动摇臂的位置,根据程序转盘分度,加工螺纹孔底孔。

3)倒角。更换钻头,根据已设定程序,进行倒角。其中,程序中可设定倒角大小,如h4=1.5 mm,此时设定钻轴深度为h=h1+h4。

2.3.3B面倒角

翻转工件,依靠安装在转盘上的定位柱定位,利用手轮和钻轴的轴向移动找到第1个孔。根据已设定程序,同样对B面进行h4=1.5 mm的倒角。

3 注意事项

1)工件的首次定位采用千分表定位,可预先在转台上设置定位“靠铁”预先粗定位。钻削时,转速、进给量预先调整后,整个加工过程不变,机床不能够自动调整。

2)在转台上安装最少4个过渡安装架,便于工件的定位和夹紧。夹紧装置结合原来的夹具以及现场操作人员的经验与习惯设计。

3)加工时需将横梁、立柱可靠锁紧,可以用麻花钻直接加工。若钻头有抖动,只能预先用特殊钻头或仍然采用靠模板预先加工出“样冲孔”(引导孔)。

4)退刀速度为30 mm/s,为便于排屑,在加工过程中可根据经验或现场加工情况,通过编制程序在加工过程的某个特定时段停止进给或反向退刀,以便断屑。

5)换工件时,摇臂可能会转动,影响一次定位的精度。需在加工前确认第1个加工孔的位置。

6)因为该台设备主要用于转盘轴承的安装孔加工,深度偏大,故不能攻丝。

4 结束语

为满足大型转盘轴承安装孔的加工,对Z3080摇臂钻床进行了改进,将原有的接通断开机动进给手柄和微动进给手轮改为电动机直连驱动;将主轴箱移动和主轴移动改为分度转盘实现,从而确定孔的加工位置。在保持设备原有的功能上,增加了数控自动化装置,结合操作人员的经验与习惯,设计并改进了加工方式。既降低了操作人员的劳动强度,提高了劳动生产率,又节省了加工时间,并提高一次定位的加工精度。