自卸车前推连杆组合式举升机构设计

石存秀,危 淼,周 瑞

(1.湖北工业职业技术学院 机电工程系;2.十堰瑞恒汽车装备有限公司,湖北十堰442000)

自卸车前推连杆组合式举升机构设计

石存秀1,危淼1,周瑞2

(1.湖北工业职业技术学院机电工程系;2.十堰瑞恒汽车装备有限公司,湖北十堰442000)

摘要:文章通过建立举升机构的力学模型,介绍了自卸车前推连杆组合式举升机构关键几何尺寸的设计原则和计算方法,以及液压系统主要元件性能参数计算。

关键词:自卸汽车;举升机构;设计计算

举升机构是自卸汽车改装结构中的核心机构,它直接关系到自卸车的性能和整车布置。根据用户的特殊要求,举升机构有不同的结构形式和性能指标。文章主要针对国内外普遍采用的前推连杆组合式举升机构进行力学分析,提出其关键几何尺寸的设计原则和计算方法,同时也介绍了液压系统主要元件性能参数的计算。

1 举升机构特点及工作原理

前推连杆组合式举升机构具有举升平顺,液压缸活塞的工作行程短、机构布置灵活等优点,同时该机构举升力系数小、省力、液压特性好,适用于10t~20t的重型自卸汽车。

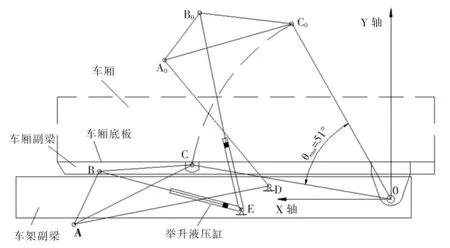

前推连杆组合式举升机构工作原理如图1所示。该机构主要由举升液压缸EB、拉杆AD和三角臂ABC构成。点O是车厢与车架副梁的铰接点。工作时液压缸进油,使活塞杆伸出,三角臂ABC和拉杆AD随之转动并升高,举升车厢,使其绕点O倾翻。货物卸完后,车厢靠自重复位。举升机构在初始位置所占据的空间越小越好,以保证机构紧凑,各构件不发生运动干涉,可协调运转。

图1前推连杆组合式举升机构工作原理图

2 前推连杆组合式举升机构关键几何尺寸设计原则及计算方法

2.1举升角的选取

确定车厢最大举升角的依据是倾斜货物的安息角。常见货物的安息角在27°~50°之间[1],为了保证把车厢内的货物卸干净,设计车厢最大举升角>安息角,选取θmax=51°。

2.2车厢与车架副梁铰支座O的确定

车厢后支座铰接点O的位置应尽量靠近车厢副梁和车架副梁的尾部,根据实际空间和结构确定O点作为举升机构连杆运动的坐标原点[2]。X轴平行于车架副梁的上平面,指向汽车前方。

2.3三角臂ABC与车厢前支座C的确定

车厢倾斜的原始动力依靠C点将液压缸推力通过组合连杆传来的,C点布置不宜过于靠前,否则在一定倾角内会增加液压缸行程。

Xc可按经验公式Xc=RL/θmax计算[3];

Yc应尽量靠近车厢底面,充分利用车厢底部空间减少液压缸支座沉入车架副梁中的深度。

式中:L为液压缸最大工作行程;

R为经验系数,可根据L尺寸进行选取。

2.4液压缸与车架副梁铰支座E的确定

铰支座E的位置通常要考虑液压缸的自由长度、行程、车架间的空间等,为了减少液压缸的工作压力,使液压缸必须具有一定数值的倾斜角,因此E点的X轴坐标XE可按经验公式进行计算[3]。

XE=Xc-0.5L0-0.2L+400

YE则由结构允许的最小值确定。

式中:L0为液压缸自由长度。

2.5三角臂B点的确定

B点为液压缸的上支点,车厢放平时,B点要尽量靠近车厢底板,要充分利用上部空间,从而减少液压缸下支点E沉入车架副梁中的深度,同时还要考虑不产生干涉,从而确定B点。如果出现B点至车厢底板距离小于C点至车厢底板距离的情况,则应增大BC线与X轴平行线夹角的大小,重新计算B点的坐标值。

EB即为液压缸中心线在举升角θ=0°的位置。

2.6拉杆与三角臂铰接点A的确定

以C0为圆心,C0B0为半径画弧,再以E点为圆心,以液压缸自由长度与最大有效工作行程为半径画弧,两弧交于B0点,作∠EB0A0=6°(经验值取6°~8°)。以B0为顶点,作∠C0B0A0=∠CBA,根据结构允许尺寸,选取AB杆的长度从而确定A点。

2.7拉杆与车架副梁铰接点D的确定

YD为结构允许的拉杆AD与车架副梁铰接点D的最高位置,一般要求YD>0。

作AA0的垂直平分线交Y=YD线于D点,调整D点位置使DA杆的长度为整数。

用作图法初选出各铰接点的位置后,需要对不同举升角θ作运动轨迹校核。

3 液压系统主要元件的性能参数计算

3.1举升液压缸的性能参数计算

举升液压缸活塞直径d(单位m)

液压缸最大工作行程L=Smax-S0

式中:Fmax—最大举升力;

p—液压系统最高工作压力;

η—液压系统效率,通常取0.8;

Smax—举升角θ=θmax时液压缸两铰接点的距离(m);

S0—举升角θ=0°时液压缸两铰接点的距离(m)。

根据d、L及液压系统最高工作压力p选取合适的液压缸。

3.2液压泵性能参数计算

式中:t—举升工作时间(s);

ηv—液压系统容积效率,ηv取0.8~0.85。

液压泵排量q(ml/r)q=60Q/n0

式中:n0—液压泵额定转速(r/min)。

根据q、n0和液压系统最高工作压力p选取合适的液压泵。

4 结论

通过此种设计计算方法试制的自卸车举升机构已通过各项性能检测,能满足实际工作需要,笔者认为可推广作为快速设计自卸车前推连杆组合式举升机构的设计方法,同时可以为自卸车举升机构设计提供必要的参考价值。

[参考文献]

[1]冯晋祥.专用汽车[M].北京:机械工业出版社,2008:112.

[2]蒋宏宇.自卸车举升机构的设计与分析[J].信息技术,2013(1):139

[3]卞学良.专用汽车结构与设计[M].北京:机械工业出版社,2008:96-118.

中图分类号:U469.4

文献标识码:

文章编号:2095-8153(2016)03-0111-02

收稿日期:2016-04-13

作者简介:石存秀(1981-),女,湖北工业职业技术学院机电工程系助教;危淼(1984-),男,湖北工业职业技术学院机电工程系教师;周瑞(1985-),男,十堰瑞恒汽车装备有限公司助理工程师。

Design for Forward Lever-fabrication Lifting Mechanism of Dump Tuck

SHI Cun-xiu1,WEI Miao1,ZHOU Rui2

(1.Dept.of Mechanical Engineering,Hubei Industrial Polytechnic;2.Shiyan Ruiheng Automotive Equpment Co.,Ltd,Shiyan 442000,China)

Abstract:Based on a mechanics model of lifting mechanism,the paper introduces the design principle,computing method of forward lever-fabrication lifting mechanism key geometry for dump truck,and performance parameter calculation of main components in the hydraulic system.

Key words:dump truck;lifting mechanism;design calculation