溶聚丁苯橡胶耐疲劳性能与微观结构的相关性分析

孙学红,崔宝平,董凌波,徐桂勇,赵树高

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

溶液聚合丁苯橡胶(SSBR)是为满足轮胎高性能需求而发展的一种合成橡胶,与乳液聚合丁苯橡胶相比,其苯乙烯含量、嵌段苯乙烯含量、乙烯基含量以及丁二烯顺/反异构体含量可通过聚合方法进行合理调控,这些微观结构的组成比例及键接方式对SSBR的物理性能、动态力学性能及耐疲劳性能都有重要的影响。对于轮胎、运动鞋底等动态使用的橡胶制品,掌握其所用橡胶材料的耐疲劳破坏性能,对保证制品的使用安全性和可靠性及延长制品的使用寿命具有极其重要的意义。目前关于SSBR的微观结构对其耐疲劳性能的影响规律尚没有定论,虽然前人[1-10]对天然橡胶(NR)和顺丁橡胶(BR)的疲劳破坏特性进行了大量有意义的研究,但SSBR属于非自补强性橡胶,其疲劳破坏的机理与NR和BR有所不同,因此有必要对SSBR的微观结构与其耐疲劳性能的关系展开系统研究。

本工作根据分子结构的特点及差异选择了6种SSBR作为研究对象,从分子结构特点、力学损耗特性及耐热氧老化性能等方面考察了SSBR的微观结构对其耐屈挠疲劳性能的影响规律,以期为合成SSBR的分子结构设计和SSBR在不同橡胶制品中的合理选用提供理论参考。

1 实验

1.1 主要原材料

SSBR,牌号T2003,T2000R,T1534,T2530,C2564A,BUNA VSL 5025-1(简称VSL5025-1),前4种为中石化高桥石化公司产品,第5种为意大利Enichem PE公司产品,第6种为德国朗盛公司产品;炭黑N330,青岛德固赛化学有限公司产品。

1.2 试验配方

试验参照ASTM D 3185—2006《橡胶的试验方法 包括和油混合的丁苯橡胶》的检验配方:SSBR 100,炭黑N330 50,氧化锌 3,硬脂酸1,硫黄 1.75,促进剂NS 1。

1.3 主要设备和仪器

X(S)K-160型两辊开炼机,上海轻工机械技术研究所产品;HS-100T-RTMO型硫化机,佳鑫电子设备科技有限公司产品;GT-M2000-FA型硫化仪和屈挠试验机,高铁科技股份有限公司产品;RPA2000型橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;DMA242型动态力学分析仪(DMA),德国耐驰公司产品。

1.4 试样制备

在X(S)K-160型开炼机上,按照ASTM D 3185—2006中规定的胶料混炼工艺进行混炼胶制备。按照硫化特性曲线确定的硫化温度及正硫化时间(t90)制备试样。

1.5 测试分析

(1)RPA测试。应变扫描条件:温度 60 ℃,频率 1 Hz,应变范围 0.28%~98%。

(2)DMA测试。频率 10 Hz,升温速率 3℃ min-1,温度范围-60~+120 ℃,最大动态负荷 2 N,最大振幅 120 μm,采用双悬臂梁形变模式。

(3)屈挠疲劳试验。按国家标准进行测试,屈挠频率为300次 min-1,记录试样出现针孔的疲劳次数。

(4)热空气老化试验。采用老化恒温箱进行测试,老化条件为100 ℃ 48 h。

(5)RPA高温老化试验。测试条件为180 ℃30 min。

2 结果与讨论

2.1 不同分子结构SSBR的选择

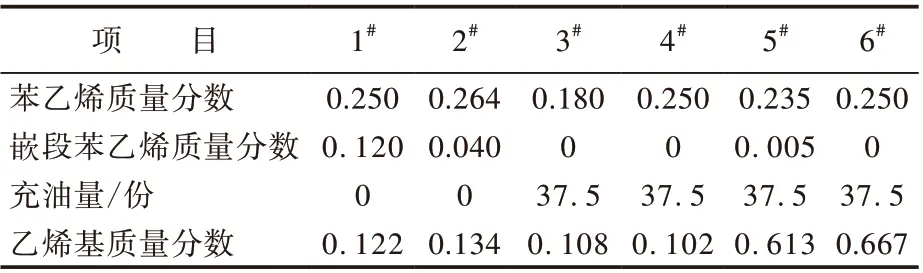

根据分子结构中苯乙烯含量、苯乙烯嵌段结构、丁二烯键接方式及充油量等因素选择了如表1所示的6个牌号SSBR。它们的结构差异主要表现在:T2003和T2000R为非充油胶,且含有一定量的嵌段苯乙烯结构,其余4个牌号橡胶的充油量都是37.5份;T1534的苯乙烯含量较低,其他5个牌号橡胶的苯乙烯质量分数都为0.25左右;C2564A和VSL5025-1为高乙烯基含量的SSBR。所选择的6个牌号橡胶基本包括了SSBR的分子结构特征,从而保证所得试验结果能够较全面地反映SSBR耐屈挠疲劳性能与分子结构之间的关系。

表1 不同SSBR的分子结构参数

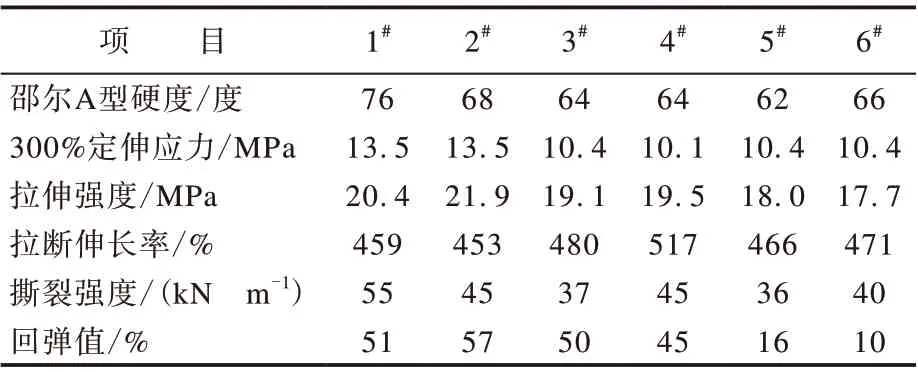

2.2 硫化胶的物理性能

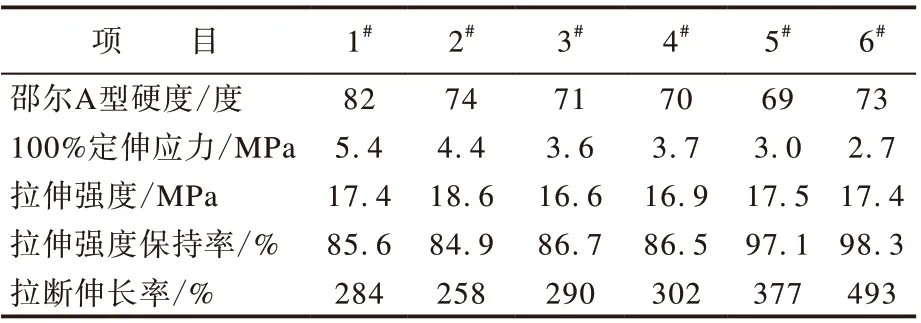

对SSBR硫化胶的物理性能与微观结构之间的关系进行考察,结果如表2所示。

从表2可以看出,充油量和乙烯基含量对SSBR的定伸应力和硬度影响较大,充油胶的硬度和定伸应力明显低于非充油胶,这主要是由于充油胶中橡胶含量低;高乙烯基含量明显降低SSBR的冲击弹性,这主要与分子主链饱和程度高、乙烯基取代基数量多及分子链柔顺性差有关。分子结构对其他物理性能无明显的影响规律。

表2 不同SSBR硫化胶的物理性能

2.3 分子结构特征

在德墨西亚屈挠试验机上进行无割口屈挠疲劳测试,试样T2003,T2000R,T1534,T2530,C2564AT和VSL5025-1出现针孔的疲劳次数分别为0.4万、1.4万、1.6万、3.2万、5.0万和6.1万。

对结构相似的SSBR进行对比分析发现,单因素分子结构对其疲劳性能的影响规律是:嵌段苯乙烯含量高对橡胶的耐疲劳性能不利(T2003/T2000R);苯乙烯含量低对橡胶的耐疲劳性能不利(T1534/T2530);提高乙烯基含量对橡胶的耐疲劳性能有利;填充低相对分子质量油类能够提高胶料的耐疲劳性能,但提高幅度不及分子结构的影响明显。

为了进一步考察SSBR的分子结构对其耐疲劳性能的影响机理,分别从交联密度、动态力学性能及老化反应特性等方面研究胶料耐疲劳破坏性能与其微观结构的相关性。

2.4 交联密度

硫化过程中,转矩的变化与胶料交联密度的变化密切相关,对于化学结构及配合相似的聚合物,硫化胶的交联程度与转矩升值ΔM(MH-ML)正相 关。T2003,T2000R,T1534,T2530,C2564A和VSL5025-1的ΔM值分别为17.30,21.55,17.29,14.34,13.51和10.83 dN m。

将ΔM与所测屈挠疲劳寿命对比分析可以看出,硫化胶的ΔM随着SSBR的充油量、苯乙烯含量、乙烯基含量的增大而降低,耐疲劳性能则随着ΔM的增大而降低,即分子结构的差异通过形成交联网络密度的差异而影响硫化胶的耐疲劳性能。本研究的6个牌号SSBR中,T2003硫化胶的ΔM与耐疲劳性能的相关性不符合一般规律,这与其嵌段苯乙烯含量高有关。

2.5 力学损耗特性

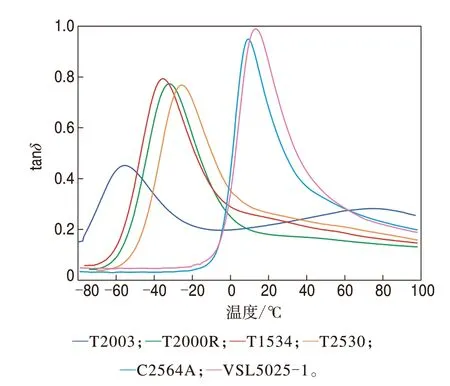

6个牌号橡胶的DMA测试结果如图1所示,其玻璃化温度(Tg,℃)从低到高的顺序为:T2003(-55),T1534(-35.5),T2000R(-31),T2530(-25),C2564A(+10),VSL5025-1(+13)。C2564A和VSL5025-1硫化胶的损耗因子(tanδ)峰值和Tg较高,这是由于这两个牌号橡胶的乙烯基含量高、主链上双键含量低且侧基含量增大导致分子链柔顺性差引起的。T2003的tanδ峰值小且Tg最低,与其分子结构中嵌段苯乙烯含量高有关,与其他5个牌号橡胶相比,无规连接的非嵌段分子链段中苯乙烯结构单元含量低,分子链柔顺性好,因此其Tg较低且tanδ低。

图1 不同微观结构SSBR的DMA曲线

对比分析DMA曲线与胶料的耐屈挠疲劳性能数据发现,在所考察的6个牌号SSBR中,耐屈挠疲劳性能随着硫化胶Tg的升高而提高。不同微观结构SSBR的耐屈挠疲劳性能与其Tg呈现较好的正相关,即Tg越接近于试样屈挠疲劳的测试温度,则其耐屈挠疲劳性能越高,这表明硫化胶的耐屈挠疲劳性能与其大分子的松弛特性有强烈的依赖关系,动态疲劳过程中通过分子链松弛吸收的能量越多,则材料的耐疲劳破坏性能越高。

2.6 老化反应特性

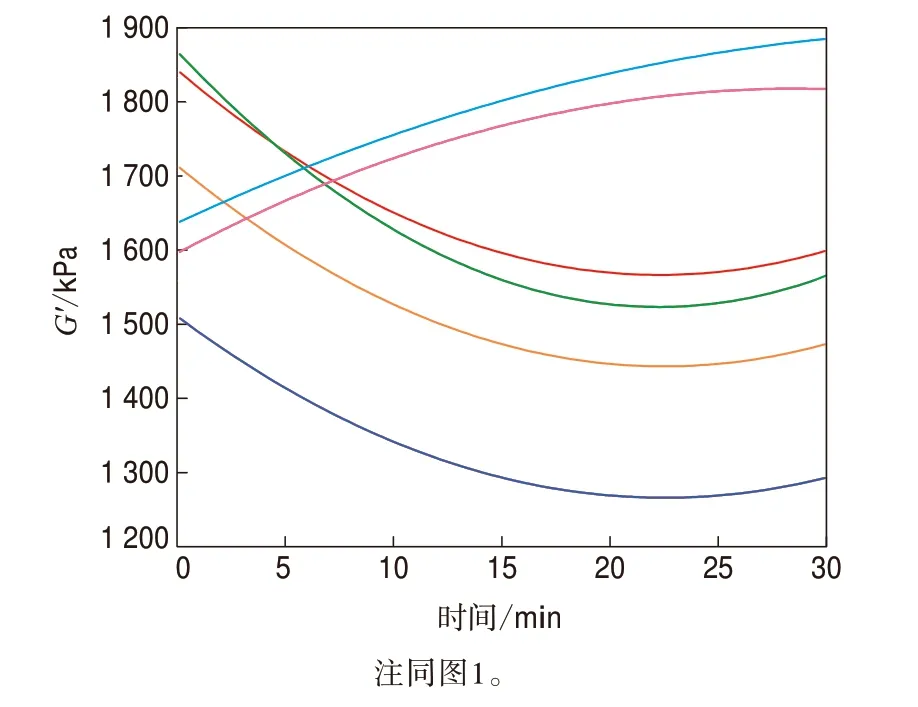

引起材料疲劳破坏的原因除了外力作用使分子结构中的化学键断裂外,还与形变过程中橡胶大分子发生的老化反应有关。试验中分别通过RPA和热空气老化箱进行了6个牌号橡胶的高温和热空气老化反应,考察了SSBR的耐疲劳性能与其大分子老化反应特性的关系。高温老化过程中硫化胶的储能模量(G′)随时间的变化如图2所示。

图2 不同微观结构SSBR的高温老化现象

由图2可以看出,SSBR硫化胶的高温老化特性与分子结构中的乙烯基含量密切相关,乙烯基含量低的4个牌号SSBR(T2000R,T2003,T1534,T2530)硫化胶的储能模量均随着老化时间的延长逐渐下降,而乙烯基含量高的C2564A和VSL5025-1硫化胶的储能模量则逐渐增大,表明低乙烯基含量SSBR的高温老化以降解反应为主,高乙烯基含量SSBR的高温老化则以异构化反应为主,高温处理过程中硫化胶的交联网络密度进一步增大。

与橡胶的耐屈挠疲劳性能对比分析发现,高温老化以降解反应为主的硫化胶耐屈挠疲劳性能较差,老化反应以交联为主的硫化胶耐屈挠疲劳性能较好,老化过程中G′变化幅度越大的硫化胶耐屈挠疲劳性能越差。

RPA模拟老化采用密闭模腔,空气含量小,基本属于高温老化,所得试验结果可为密闭环境下使用的材料提供参考,但橡胶制品很多是在开放环境下使用,使用过程中与热、光、氧、臭氧等介质相接触,这些介质对橡胶的老化反应也有重要影响。在热空气老化箱中,对所考察的6个牌号硫化胶进行热空气老化,结果如表3所示。

从表3可以看出,随着老化时间延长,硫化胶的拉伸强度均有所下降,而C2564A和VSL5025-1的下降幅度较小,主要是由于这两种橡胶主链上双键含量较小,饱和度较高,热氧老化稳定性好。其他4个牌号橡胶乙烯基含量相近,T2003和T2000R的拉伸强度下降幅度较大与其橡胶含量相对高有关。

表3 热空气老化后SSBR的物理性能

对比6个牌号SSBR高温和热空气老化前后性能的变化发现,微观结构对SSBR硫化胶的热降解老化和热空气老化具有相似的影响规律,其中乙烯基含量对硫化胶的耐老化性能有较大影响,提高乙烯基含量有助于改善SSBR的老化稳定性。

对试样热空气老化后屈挠疲劳性能进行测试,T2003,T2000R,T1534,T2530,C2564A 和VSL5025-1试样的疲劳寿命分别为0.2万,0.25万,0.6万,0.9万,3.9万和5.23万次。

对比分析热空气老化前后不同硫化胶的耐屈挠疲劳性能数据发现,老化后硫化胶的耐屈挠疲劳性能均变差,低乙烯基含量的4个牌号橡胶下降幅度更大,因此在分子结构中提高乙烯基的含量有助于提高SSBR的耐热氧老化性能,从而提高硫化胶的耐疲劳性能。

3 结论

(1)SSBR的耐疲劳破坏性能随着苯乙烯含量、乙烯基含量和填充油量的增大而提高,随着嵌段苯乙烯含量的增大而降低;

(2)SSBR的Tg越接近实际使用温度,其耐疲劳性能越高;

(3)SSBR的耐疲劳性能与其交联密度和耐老化性能相关性显著,交联密度越低、耐老化性能越高,则SSBR的耐疲劳性能越高。