铸造旧砂再生循环利用技术的应用与研究

吴星(柳州职业技术学院机电工程系,广西柳州 545006)

铸造旧砂再生循环利用技术的应用与研究

吴星

(柳州职业技术学院机电工程系,广西柳州545006)

摘要:随着机械制造业以及汽车工业的迅速发展,我国已成为铸件产量大国以及原材料的消耗大国.大量工业用砂一方面减少原砂资源,另一方面也在很大程度上破坏我国的生态环境.文章分析了旧砂作为固体废弃物直接排放给生态环境带来的危害,介绍了铸造旧砂再生循环利用技术及其在提高铸造企业经济效益方面的应用.

关键词:铸造;旧砂;再生循环利用

0 引言

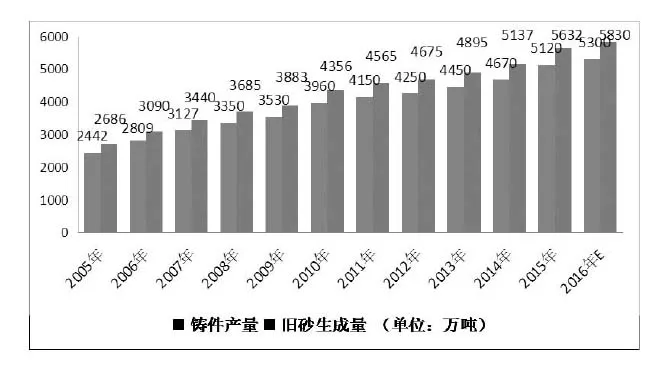

我国2015年铸件总产量约为5 120万吨,已连续多年位居世界第一.如图1所示,2005年我国铸件产量为2 442万吨/年,2015年增加到5 120万吨/年,实现复合年增长率8.24%.通过对中国铸造协会所发布的相关数据分析,2016年我国铸件总量可能达到5 300万吨以上.因为砂型铸造所花费的成本较少,还具备效率高、工艺设备简单等优点,至今仍是主要的造型工艺,砂型铸造的产量产约占铸件总量的70%以上.综合相关数据分析,我国成功生产出1吨符合标准的砂型铸件,都会有1吨~1.2吨旧砂被排放出来,有数据显示,我国一年内的旧砂排放量在5 500万吨以上,其中很大一部分铸造旧砂都是直接排放的,这不仅浪费掉大量原砂资源,也给生态环境带来极大的破坏.

图 1 2005-2015年我国铸件年产量和旧砂产生量及预测

1 铸造旧砂直接排放的危害

伴随机械产品的不断发展,为满足产品结构构成复杂化和生产效率高效化的要求,在粘土湿型砂中使用树脂粘结剂成为一种越来越普通的现象.通过对树脂粘结剂的使用,不仅可提高型砂的工艺性能,还可以大幅度提升了铸件产品的质量.在工厂流水线生产时,壳芯、热芯盒芯和冷芯盒等树脂砂芯的使用频率非常高,常用于粘土湿型砂造型,由于树脂砂的存在,使铸造产生的旧砂成为含有树脂芯砂的混合型旧砂.

我国铸造旧砂重复利用率<15%,大多数的旧砂通过填埋方式处理,如果根据旧砂存层为3米计算,每年需要占地超过3万亩土地用于堆积旧砂,并需要补充4000万立方米的新砂用于确保生产线正常运转,旧砂排放数量之惊人可以说是对自然资源的严重浪费.在旧砂中含有大量的醛、酚、苯钾、异氰、硫化物等有害物质,旧砂的未经处理直接排放或用填埋的方式简单处理,这些有害物质经雨水侵蚀会发生流动转移,给对水资源和环境带来巨大的危害.

最近几年,全球越来越重视环境问题,我国则不断健全环境保护法,通过法律手段来严格规范铸造废砂排放的相关问题,铸造企业也面临着巨大的挑战,不仅要尽可能杜绝资源浪费问题,还要为保护环境等贡献一份力量,实现可持续发展.铸造企业的生产方式必须向固体废弃物可持续循环利用方向发展,旧砂再生循环利用成为一个需要迫切解决的重要问题.

2 铸造旧砂再生循环利用技术

2.1铸造旧砂再生原理

GB/T26659—2011《铸造用再生硅砂》国家标准对“铸造用再生硅砂(Reclaimed silica sand for foundry)”定义为:铸造使用过的硅砂旧砂经过再生脱膜等工艺处理后性能满足铸造生产要求的硅砂[1].

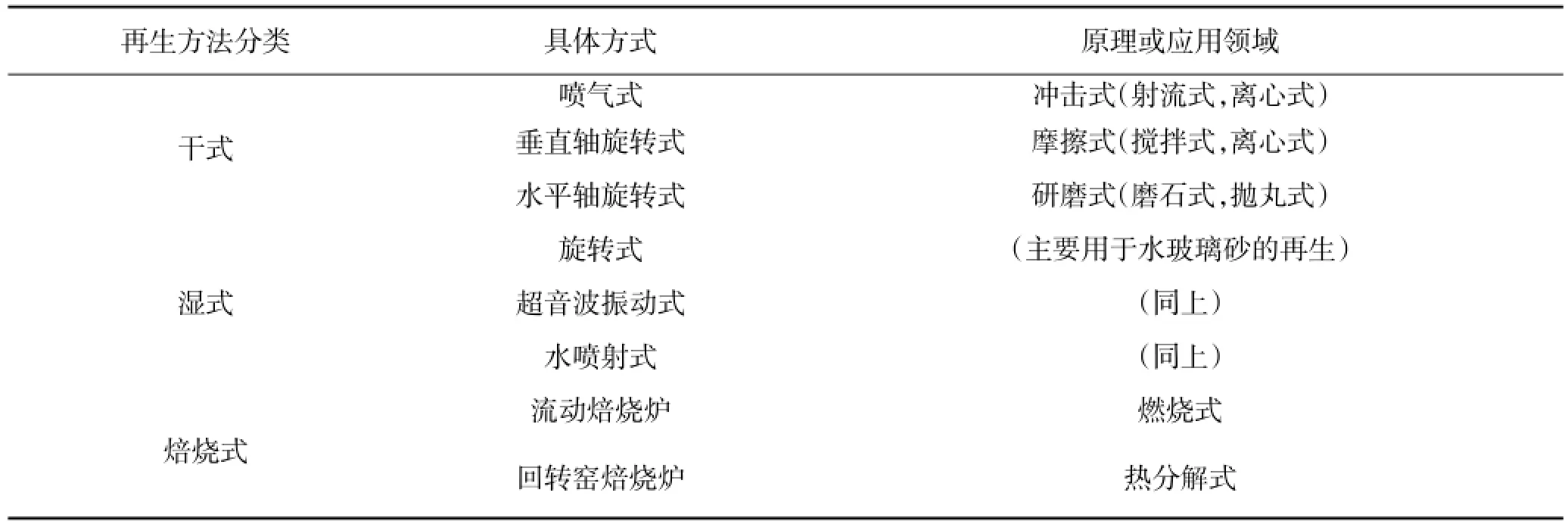

铸造用砂总体分为水玻璃砂、粘土砂以及树脂砂这三个种类.水玻璃砂主要是在硅砂中加入钠(Na2O·mSiO2)水玻璃作为粘结剂.粘土砂主要为铸件外型用砂,除了含85%以上的硅砂外,粘土砂还含有膨润土和煤粉.树脂砂主要作为芯砂使用,除硅砂外含有5%以下酚醛、呋喃等树脂材料.由于在进行生产时粘土砂与树脂砂的使用时间大多都是同时进行的,因此铸造旧砂主要有湿型粘土旧砂、树脂旧砂、水玻璃旧砂以及混合型旧砂这四大种类之分.旧砂的再生方法存有差异,得到的再生砂性能也有所差异,通过对我国的再生设备与工艺进行分析,再生方法主要分为三大种类,依次是湿法再生、干法再生、热法再生,除此之外,有时也会用到两至三种方法联合再生,具体分类如表2所示.

表2 铸造旧砂再生原理

2.2混合型铸造旧砂再生

铸造生产中大多采用粘土砂生产,粘土砂往往混入不同比例的树脂砂.对粘土砂型来说,由于浇注时高温金属液具有热作用,从而破坏掉型腔表面砂子的粘土,使其变为灰分不再具有粘接能力,砂粒在高温作用下还可能会变为粉尘.假设把旧砂简单的筛分后回收利用,则含泥就会大大提高,在制备砂型时则需要比使用原砂时加入更多的水.如此反复使用,在铸件浇注时容易生成气体,造成铸件上形成气孔,导致铸件不合格.

2.2.1混合型旧砂热 机械法再生技术

1.3.2 低剂量组34例患肠内营养速度为20 m L/h,第3天开始添加肠外营养从而达到能量目标,7天后逐渐增加肠内营养供给量,逐渐增加至全量。

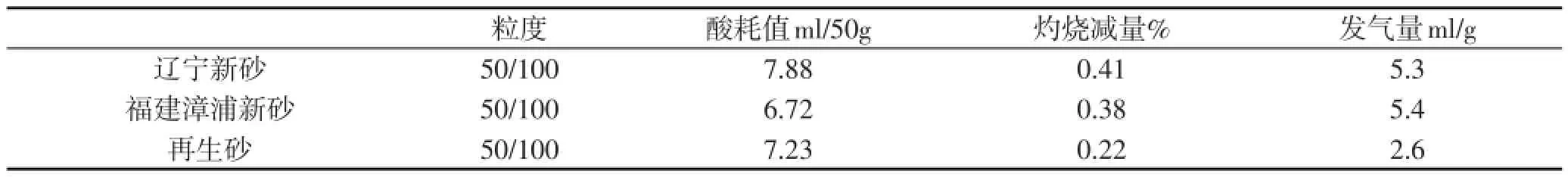

所谓的混合型旧砂,是粘土旧砂与树脂旧砂这两种旧砂混合物.在旧砂再生焙烧过程中,在焙烧温度控制方面本着“适温焙烧”的原则,即通过焙烧使旧砂中的可燃物质燃烧,树脂砂表面残留的树脂等燃烧分解掉.并在焙烧过程中使旧粘土砂表面的粘土膜由韧性膜变为脆性膜,接下来利用机械干法逐步将脆性膜去除以达到再生的效果.热―机械再生法采用最合适的焙烧温度600~700℃,使旧砂表面树脂充分燃烧分解的同时,又不至于使粘土砂表面发生陶瓷化,得到再生砂能满足铸造工艺要求,各项指标达到或优于《铸造用再生硅砂》国家标准.

表3 再生砂与新砂性能对比

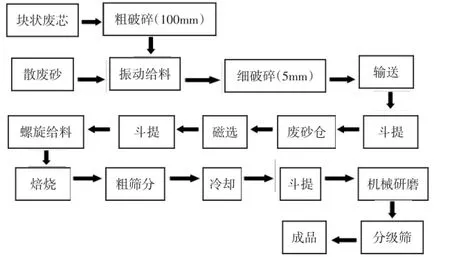

热―机械法再生设备主要有破碎机、磁选机、焙烧炉、冷却装置、研磨装置、粒度筛选机、成品砂仓、除尘器、计算机控制系统等装置,具有给料、破碎、磁选、焙烧、造粒、研磨、成品砂存储等功能.具有节能特点的流动焙烧炉是在热法再生线中所应用的主体设备,在交换器的辅助作用下,能够将进入炉内的空气进行加热,又因为旧砂中具有残碳和树脂等物质,通过加热使其充分燃烧,在此过程中的热量可以作为焙烧的热源.热砂会在热交换器中不断流动,逐步完成残炭物质的燃烧,在此过程中交换器会将热量吸收,在节省能源方面起到重要作用.旧砂中的残炭物质在经过充分燃烧之后,实现完全再生.焙烧后的砂经粗级筛分机去除粘土球等大颗粒状物、流动冷却槽降温后被提升再进入碾磨机进行碾磨,经两级8轴碾磨后,再通过粒度筛分机分成两种粒度提升到成品砂仓中.具体工艺流程如图2所示. 2.2.2混合型旧砂湿法再生技术

图2 混合型旧砂热―机械法再生工艺流程图

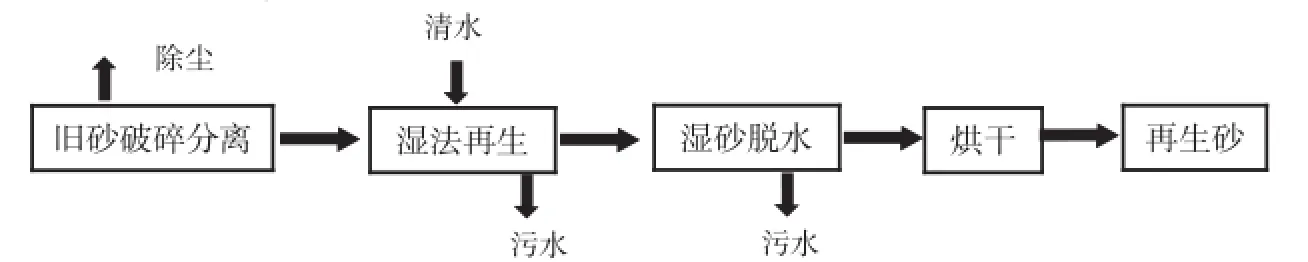

经过落砂、磁选以及破碎处理之后,前处理磁选出的金属物能够回收利用,粘土旧砂需要继续进行后续的工序浸泡、水洗搓擦以及烘干等流程处理.湿法再生技术有一定的优势,能够很好的去除旧砂中的死粘土以及灰分,其弊端是很难清除不溶于水的物质,如树脂、碳等,且存在湿法再生用水量、大量污水不易处理、湿砂烘干耗能大等次生污染问题.

2.3水玻璃旧砂再生

就水玻璃砂而言,其和粘土砂相比具有很多优点,其中主要包括易操作、型砂流动轻松自如等.与树脂砂对比,也具有成本低廉、环境好、无污染等优点.但水玻璃砂的主要缺点,有:(1)高温浇注后砂粒表面上形成一种低熔点的硅酸钠胶,牢固地粘附在砂粒表面不能燃烧分解,且一般磁选、筛分回用处理难以将惰性膜去除[2].(2)型砂浇注后易结成团块,通常水玻璃旧砂块难于破碎.(3)旧砂再生回用性差,旧砂中包含的强碱直接排放会污染周边土地和水源.在回收再生循环过程中,不降低残渣中Na2O的含量,将会在硅砂表面上产生一层惰性包膜.当Na2O的含量〉0.8%时,型砂的耐火度和硬化强度将会急剧下降.因此,为了保证循环使用能够顺利进行,就必须从根本上减少Na2O的实际含量.

2.3.1水玻璃旧砂湿法再生技术

水玻璃旧砂的再生一般采用湿法再生,是因为旧砂当中的粘结剂、强碱、酯溶于水,通过湿法再生能得到很好的清除.首先,对水玻璃旧砂进行磁选,然后对浇注后形成的团块旧砂进行粉碎、过筛处理得到细颗粒;其次,进行二次磁选,再将旧砂浸泡在10~15倍的稀酸水当中反复搅拌;最后,冲洗、干燥和冷却后得到再生砂.湿法再生水玻璃旧砂的效果好,Na2O的脱膜率可达85%~95%,Na2O残留量在0.15%左右,具体生产流程如下图3.2.3.2水玻璃旧砂热干法再生技术

图3 水玻璃旧砂湿法再生工艺流程

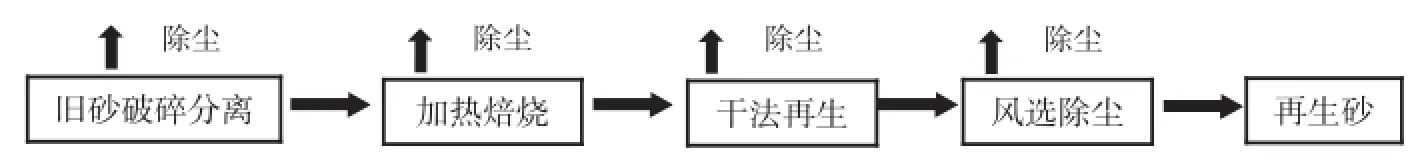

对于水玻璃旧砂热干法而言,将旧砂焙烧至300~350℃水玻璃膜中自由水、残留的有机脂等便能燃烧殆尽,水玻璃表面覆盖的韧性膜逐渐脆化.脆化水玻璃膜可以通过后续的机械搓擦和撞击消除,在具体的生产过程中,风选除尘是一项不可或缺的重要步骤,其主要作用就是及时地去除残留的粘结剂膜.具体生产流程如图4.

2.4湿型粘土旧砂机械干法再生

图4 水玻璃旧砂热干法再生工艺流程图

湿型砂是整个铸造行业中使用最普遍的、最高效的造型方式.一般来说,湿型砂主要是通过原砂、粘土以及水等原料配制而成的.具体的配制过程是,先将回用砂与新砂、膨润土等进行搅拌,再加入一定的水.当具体的砂型塑造出来后,不需要经过烘干处理,而直接进行浇注的铸型称之为湿型.通常情况下,湿型具有如低成本、高生产率等特点;不过,湿型粘土铸型也同样具有一定的缺点,比如砂型强度极低、铸件易产生夹砂、气孔等.

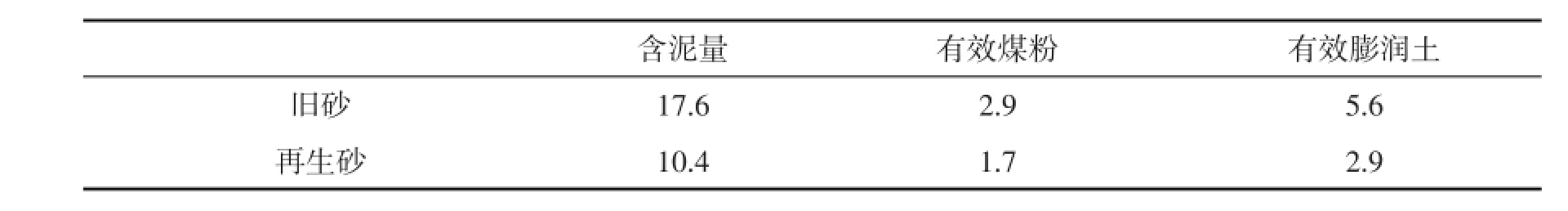

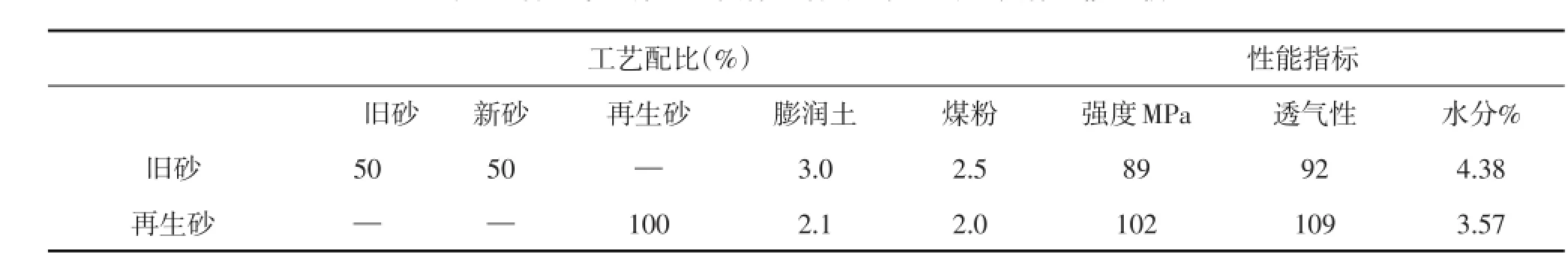

一般而言,湿型粘土旧砂再生易操作、简单经济的方法为机械干法再生.具体过程为旧砂经过破碎以及磁选操作后,再在通过一到二级的干法机械搓擦完成再生.铸铁件LOI为2.5%~3.0%,采用一级;铸钢件可采用二级机械法再生,LOI为1.0%~2.0%,可实现90%以上旧砂回收率.由表4可以看到再生后仍有部分有效煤粉和有效膨润土残余,再生砂含泥量降低了40.4%;表5中采用再生砂混制的型砂,型砂的性能优于用50%旧砂混制的型砂,不但强度、透气性提高,型砂水分提高,还大大降低膨润土、煤粉加入量.

表4 湿型粘土旧砂再生后的组分变化 (单位:%)

表5 再生砂和原工艺具体混制的相关配方和具体性能比较

3 旧砂再生利用是提高铸造企业经济效益的有效手段

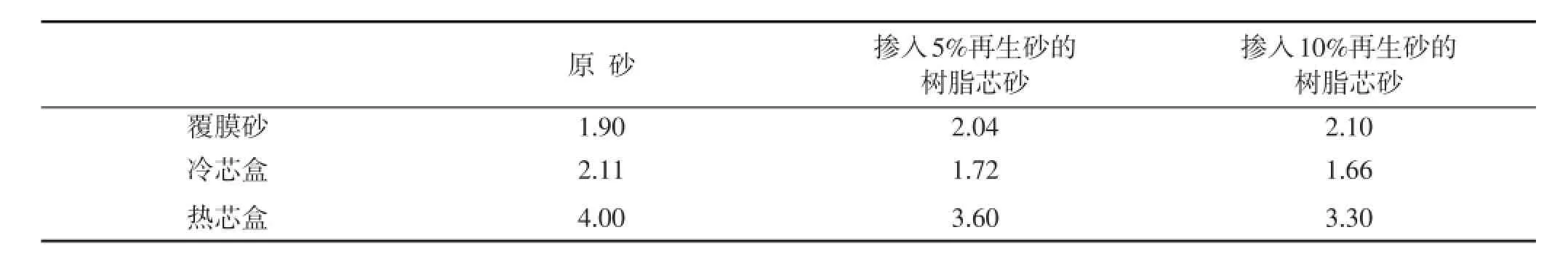

在工艺方面,通过热干法对混合型铸造旧砂进行再生,去泥率可维持在百分之八十到百分之九十之间,烧灼减量LIO可降至0.2%以下.通过对表6中的数据进行分析可以看出,将再生砂用作覆膜砂时,掺入5%的再生砂和10%的再生砂均能使砂型的抗拉强度略有增加,将再生砂用作冷芯盒和热芯盒时,掺入5%的再生砂和10%的再生砂芯盒抗拉强度略低于原砂砂型件的抗拉强度,但仍能符合铸件生产的相关工艺要求.

表6 混合型旧砂再生处理后用于各种树脂芯砂的强度 (单位:MPa)

在成本方面,通过对铸造旧砂经过再生脱膜等工艺处理后,再次作为原材料用于流水线生产具有以下几点优势:(1)通过对旧砂循环再生利用,能够减少对原砂的需求量,不仅降低了采购的成本,也大幅度降低运输原砂的成本.如果工厂每年需要消耗10000吨左右的新砂,如果采用旧砂循环再生技术,每年至少可以节约7000~8000吨新砂的投入,从而减少新砂的采购费用和运输费用.(2)由于再生砂表面质量较干净,在配置型(芯)砂时,可大量减少辅料如膨润土、煤粉、树脂的使用量,减少了铸件生产成本.(3)免去铸造旧砂排放处置费的开支,目前我国对铸造固体垃圾的排放收费上,北京、长三角地区每吨约收费100元,珠三角地区每吨约收费80元.

以珠三角地区某中型发动机厂年型砂使用量5万吨为例,使用再生砂进行生产,每吨再生砂可为企业节约费用:

A:新砂525元/吨(含运费)

B:无再生铸造旧砂处置费用80元/吨

C:再生砂360元/吨

A+B-C=525+80-360=245元/吨

年节约费用:245元/吨×5万吨=1225万元

节约的费用视为企业的新增利润,所得税税率为25%,由此企业每年新增上缴所得税1025×25%= 306.25万元.

通过举例可以发现,对铸造旧砂作再生循环使用,能够大幅度降低铸件企业所排放的旧砂量,将废品变为新原料,这样可以减少企业的成本投入,同时对保护环境也有着重要意义,并对实现资源的综合循环利用具有积极的推动作用.

综上所述,对铸造旧砂进行回收再利用,有效提高了企业使用循环再生技术的能力,促进工业固体废弃物的资源化利用,变旧砂为有用材料,减少旧砂的排放,大大降低对环境的污染,使企业实现经济效益和环保效益的双赢.

[参考文献]

[1]熊鹰,谭锐.国家标准《铸造用再生硅砂》解读[J].铸造,2013,62(1):14-16.

[2]樊自田,王继娜,黄乃瑜,董选普.水玻璃旧砂再生回用技术[J].现代铸铁,2007,27(3):38-40.

[3]吕士海,吴彩云,徐海港,谷俊芳,戚玉庆.粘土砂旧砂再生的研究及生产应用[J].现代铸铁,2008,28(3):92-94.

(责任编辑:李洁坤)

The Application and Research on Recycling Technology Foundry Used Sand Reclamation

WU Xing

(Department of Mechanical and Electrical Engineering,Liuzhou Vocational & Technical College,Liuzhou,Guangxi,545006 China)

Abstract:With the rapid development of machinery manufacturing and automobile industry,China has become a large casting production and raw material consumption. Using a large number of industrial sand reduces raw sand resource on the one hand,destructs the ecological environment on the other hand. This paper analyzes the sand as the solid waste emissions directly does harm to ecological environment and introduces the casting sand regeneration recycling technology and its application in improving economic efficiency of foundry enterprises.

Key words:foundry;used sand;recycling utilization

中图分类号:TG221

文献标识码:A

文章编号:2096-2126(2016)01-0131-05

[收稿日期]2016-01-11

[基金项目]2016年广西教育厅中青年教师基础能力提升项目“混合型铸造旧砂再生循环利用关键技术研究”。

[作者简介]吴星(1980—),女,广西柳州人,工学硕士,讲师,研究方向:金属材料应用方面的研究工作。