蒽醌法生产双氧水的传统工艺和全酸性工艺对比

乔迎超,万双华(中国石化长岭分公司,湖南 岳阳 414012)

蒽醌法生产双氧水的传统工艺和全酸性工艺对比

乔迎超,万双华

(中国石化长岭分公司,湖南 岳阳 414012)

摘要:介绍了蒽醌法生产双氧水的传统工艺和全酸性工艺,对两种工艺的主要技术指标进行了分析对比,得出全酸性工艺催化剂活性好,氢化效率、氧化效率高,萃余含量低,生产装置能耗低,产品质量达到工业标准的优等品,同时指出了双氧水生产技术未来的发展方向。

关键词:双氧水;蒽醌法;传统;全酸性;对比

双氧水是一种绿色化工产品,分解产物为水和氧气,可作为氧化剂、漂白剂、消毒剂、脱氧剂、聚合物引发剂和交联剂,因此,广泛应用于化工、造纸、环境保护、电子、食品、医药、纺织、矿业、农业废料加工等行业[1]。随着人民生活水平和生活质量的提高以及环保意识的加强,将进一步推动双氧水的发展,其开发利用前景广阔。

目前,世界上双氧水的生产方法主要有电解法、蒽醌法、异丙醇法、阴极阳极还原法和氢氧直接化合法[2]等,其中蒽醌法是目前国内外生产双氧水最主要的方法,根据工艺酸碱性不同,蒽醌法又可分为传统(酸碱混合)工艺和全酸性工艺,国内目前 70多套生产双氧水的装置大多采用传统工艺[3],只有3套采用全酸性工艺。

1 工艺原理及描述

传统工艺是以2-乙基蒽醌(2-EAQ)为载体,重芳烃(AR)和磷酸三辛酯(TOP)为混合溶剂配制成工作液[4]。该工作液与氢气在固定床内进行氢化反应,得到相应的氢蒽醌溶液(氢化液)。氢化液在氧化塔与空气反应,将氢蒽醌还原成蒽醌,同时生成双氧水(氧化液),经过萃取后得到浓度为27%~35%的双氧水溶液。萃取后的工作液(萃余液)经萃余液分离器分离掉大部分水分,再经碱塔、白土床再生后,进入系统循环使用。

全酸性工艺是以 2-乙基蒽醌(2-EAQ)作为载体,以重芳烃(AR)、磷酸三辛酯(TOP)和2-甲基环己烷醋酸酯(2-MCHA)作为溶剂,配制成工作液。将工作液与氢气一起通入氢化塔内进行氢化反应,得到相应的2-乙基氢蒽醌溶液(氢化液)。氢化液进入氧化塔后被空气氧化,氢蒽醌还原为蒽醌,同时生成双氧水。含有双氧水的工作液(氧化液)进入萃取塔,经过萃取后得到浓度为35%~42%的双氧水溶液。经萃取后的工作液(萃余液)先经高效聚结分离器脱水,然后再分出总流量的20%~30%经真空脱水器脱水、活性氧化铝再生后与剩下的工作液汇合,进入系统循环使用。

传统工艺和全酸性工艺在氢化、氧化、萃取净化工序基本类似,差别在于后处理工序。传统工艺后处理工序先经过碱塔碱洗,然后经白土床再生后返回氢化工序,此时工作液呈碱性,而氧化、萃取工序工作液则呈酸性。全酸性工艺后处理工序中部分工作液先经真空脱水器脱水,再经白土床再生后返回氢化工序,整个过程为酸性环境。

传统工艺和全酸性工艺反应原理一致,反应原理如下:

2 主要工艺指标对比与讨论

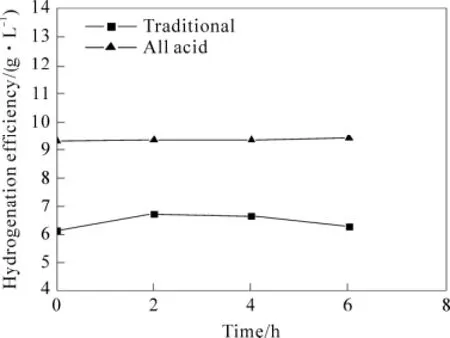

从表1、2和图1、图2、图3中可以看出,全酸性工艺比传统工艺氢化效率高2.58~3.55 g/L,氧化效率高2.62~3.16 g/L,这可能是由于全酸性工艺工作液中蒽醌溶解度高,从而使得氢化效率和氧化效率高。收率方面全酸性工艺基本维持在95%,表明全酸性工艺生产双氧水的装置运行稳定、高效。

表1 传统工艺与全酸性工艺生产数据Table 1 Production data of traditional process and all acid process

表2 国内外双氧水生产商使用技术对比Table 2 Comparison of domestic and foreign hydrogen peroxide technologies

图1 两种工艺氢化效率对比Fig.1 Comparison of hydrogenation efficiency of two processes

图2 两种工艺氧化效率对比Fig.2 Comparison of oxidation efficiency of two processes

图3 两种工艺收率对比Fig.3 Comparison of yield of two processes

图4 两种工艺萃余含量对比Fig.4 Comparison of extraction residue of two processes

从图4中可以看出,两种工艺萃余含量均小于安全指标0.30 g/L,说明两套装置运行都很安全,但全酸性工艺生产装置萃余更低,更加安全,且萃余低可增加产量,经计算[5],萃余每降低 0.1 g/L,每天可多产27.5%成品双氧水1.1 t(对于产能2万t/a的装置)。另外,萃取浓度偏高会引起萃余偏高,传统工艺萃取浓度提至 30.05%时,萃余则涨至 0.20 g/L,而全酸性工艺萃取浓度大于35%时,萃余仍小于0.14 g/L。

从表3中可以看出,传统工艺和全酸性工艺产品均达到GBT 1616-2014工业过氧化氢标准,但全酸性工艺产品质量主要技术指标已达到优等品,在市场中明显占有更大的优势。

表3 两种工艺产品质量对比Table 3 Comparison of product quality of two processes

从表4中可以看出,传统工艺装置除了活性氧化铝和磷酸三辛酯外,各项物耗指标均大于全酸性工艺,而能耗上除了动力电略低外,其它指标如蒸汽、循环水、脱盐水等均大于全酸性工艺。综合来看,全酸性工艺装置能耗物耗低,生产成本相对较低,适应市场能力较强,有利于全酸性工艺在全国进一步推广。

表4 两种工艺装置物耗能耗对比Table 4 Comparison of material and energy consumption of two processes

工作液体系方面,传统工艺溶剂为AR+TOP(75∶25),蒽醌溶解度为125~140 g/L;而全酸性工艺溶剂为 AR+TOP+2-MCHA(70∶20∶10),蒽醌溶解度为 180~200 g/L,溶解度比传统工艺高55~60 g/L,而溶解度高有利于提高氢效和氧效。

催化剂活性方面,传统工艺采用钯触媒或者镍触媒,催化剂活性仅为3.6 g H2O2/(g·d),而全酸性工艺采用新型SC-A06催化剂,具有高加氢活性和高选择性,催化剂活性为10~12 g H2O2/(g·d),是传统工艺的3倍,选择性则为传统工艺的2倍,催化剂活性已接近世界先进水平。

3 结束语

通过对传统工艺和全酸性工艺主要工艺指标、工作液及催化剂等方面的对比,得出全酸性工艺蒽醌溶解度高,催化剂活性好、选择性高,氢化效率、氧化效率高,萃余含量低,产品质量达到 GBT 1616-2014标准的优等品,生产装置物耗能耗低且运行更加稳定、高效、安全。因此,国内生产双氧水技术可由传统酸碱混合工艺向全酸性工艺发展。但国内固定床技术与国外流化床技术相比,仍有不小差距,Degussa双氧水生产技术氢化效率高达15.0~16.0 g/L,比全酸性工艺高5.5~6.0 g/L,是国内目前传统技术的2倍。因此,国内生产双氧水技术向全酸性工艺发展的同时,可研究流化床技术,或者改善催化剂活性,这样可大大降低装置成本,提高产量,并缩小与国外先进技术的差距。

参考文献:

[1]童雪莹,郝英敏,崔咏梅.过氧化氢的生产、应用与发展建议[J].河北化工,2004(3)∶ 18-20.

[2]陈冠群,周涛,曾平,葛志强.蒽醌法生产双氧水的研究进展[J].化学工业与工程,2006,23(6)∶550-555.

[3]张国臣.过氧化氢生产技术[M].北京∶ 化学工业出版社,2012∶89-95.

[4]许更生.醌法生产双氧水中的工作液配制[J].福建化工,2005(05)∶25-26.

[5]金张文兵.双氧水生产中萃余的控制[J].化学推进剂与高分子材料,2004,4(2)∶ 47-48.

Comparison of Traditional Process and All-acid Process of Hydrogen Peroxide Production by Anthraquinone Method

QIAO Ying-chao,WAN Shuang-hua

(Changling Branch of SINOPEC,Hunan Yueyang 414012,China)

Abstract:Traditional process and all acid process of hydrogen peroxide production by anthraquinone method were introduced,and then main technical specifications of two kinds of processes were analyzed and compared.The results show that the all acid process is better catalytic activity,higher hydrogenation efficiency and oxidation efficiency,lower extraction residue,less energy consumption,and the quality of the product is premium.

Key words:Hydrogen peroxide;Anthraquinone method;Traditional;All acid;Comparison

中图分类号:TQ 062+.1

文献标识码:A

文章编号:1671-0460(2016)01-0185-04

收稿日期:2015-10-08

作者简介:乔迎超(1988-),男,河南新乡人,助理工程师,硕士,2012年毕业于辽宁石油化工大学化学工艺专业,研究方向:从事双氧水生产技术工作。E-mail:qqchina@126.com。