内蒙古自治区某大鳞片石墨矿浮选工艺研究

周 南,程秀峰(辽宁省地质矿产研究院,辽宁 沈阳 110023)

内蒙古自治区某大鳞片石墨矿浮选工艺研究

周 南,程秀峰

(辽宁省地质矿产研究院,辽宁 沈阳 110023)

摘要:针对内蒙古自治区大鳞片石墨进行了浮选工艺研究,通过原矿性质及多个流程方案对比,确定最佳工艺流程为:快速浮选-两次粗选-尾矿再选,得到三种粗精矿,粗精矿精选后指标为:固定碳含量为91.28%,回收率为93.49%,且大于0.15 mm的各粒级产品固定碳含量均高于94%,大鳞片石墨得到最大程度保护。对该地区大鳞片石墨资源的开发利用提供了有利的技术依据。

关键词:大鳞片石墨;快速浮选;分级磨矿浮选

鳞片石墨根据其鳞片的大小分为大鳞片石墨和细鳞片石墨,通常大鳞片是指+50目、+80目、+100目的鳞片状石墨,低于这些目数的鳞片石墨叫做细鳞片石墨[1]。大鳞片石墨有很高的应用价值,但资源非常稀少。现针对内蒙古自治区大鳞片石墨矿进行选矿技术研究,原矿石墨片径在0.1~2.6 mm左右,经分级-磨矿-浮选,最终获得了合格的石墨精矿。

1 石墨的矿石性质

1.1化学多元素分析这

内蒙古自治区大鳞片石墨原矿分析结果见表1。

表1 化学多元素分析Table 1 The multi-elements analysis results

1.2原矿物质组成及嵌布特征

内蒙石墨矿为变质矿床,伴生金属矿物为黄铁矿、褐铁矿、磁铁矿、黄铜矿等,其中石墨为回收矿物,其它矿物不具回收价值。脉石矿物主要有石英、长石、绢云母、透辉石、方解石、黑云母等。该矿石中的石墨为晶质石墨,部分弯曲变形,不透明,略具定向分布,主要呈浸染状、星散状及片麻状分布在脉石矿物中或脉石矿物裂隙中。颗粒间隙充填细小的脉石矿物,石墨集合体层间也夹杂有细小的脉石矿物,这些细粒脉石矿物难以与石墨完全解离,易进入石墨精矿中,易造成回收困难和石墨精矿品位低。石墨与黄铁矿的嵌布关系也较密切,可见黄铁矿穿插石墨及黄铁矿被石墨截断。石墨晶体粒度较粗,粒度分布主要集中于0.1~2.6 mm之间。

2 浮选试验

石墨选矿有别于其它矿物是要求保护石墨鳞片,为了提高精矿品位和回收率,需根据原矿组成和石墨在矿石中的赋存状态,对传统选矿工艺进行必要的调整[3]。根据原矿化学分析及岩矿鉴定可知,该矿中的有价可回收矿物为石墨,比较常用的石墨提纯的方法属浮选法。保护大鳞片石墨,传统工艺方法一般是采用多段磨矿、多段选别,争取能早收的尽量早收,以达到保护大鳞片的目的[4]。本次研究的内蒙地区大鳞片石墨经岩矿鉴定分析,石墨片径多在0.1~2.6 mm,片径较大,一段磨矿浮选若保证尾矿合格必然会造成大片石墨被破坏,为寻求一种保护大鳞片多收早收的浮选工艺,本次试验采用分级-磨矿-浮选流程,能够得到合格的石墨精矿,并使+0.15 mm大鳞片石墨产率和品位增大[5]。

2.1磨矿细度试验

磨矿细度试验是各选别试验中极为重要的一步,它的准确与否直接关系到生产中磨矿设备的选择,以及能否在后续作业中选出合格石墨精矿。石墨矿属易浮矿物,但它夹杂着一些脉石矿物,通过磨矿使其表面裸露,并与脉石矿物充分解离,加入捕收剂可实现有效回收,因此合适的磨矿细度是各浮选试验中极为重要的一步。

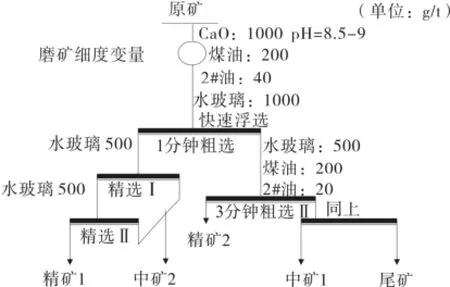

因矿浆pH较低时,起泡剂2#油的起泡性能较差,本次试验加入氧化钙调整矿浆pH值,石灰用量为1 000 g/t时pH值达到8.5~9较为适宜。石灰用量过多易造成矿浆粘度增大,分选效果较差。加入常规用量水玻璃1 000 g/t作为石英和其他硅酸盐矿物的抑制剂,同时分散矿泥,提高分选指标,因石墨的天然可浮性较好,本试验又一重要点是为保护大鳞片将浮选捕收剂煤油、起泡剂松醇油加入磨机,力求早浮少磨,一般磨矿浓度为50%,本次试验降低磨矿浓度至40%,使部分早解离的结晶好的鳞片石墨在捕收剂的作用下浮在液面上,避免被再次破坏。同时采用呈线接触的棒磨机,棒磨机可以使产物粒度均匀[2],能更有效地保护大鳞片石墨。试验流程见图1,试验结果见图2。

图1 磨矿细度试验流程图Fig.1 The experimental flowsheet of grinding size

本次试验对易浮的结晶好的石墨采用粗选短时间快速浮选[6],通过磨矿细度试验结果可以看出,随着磨矿细度的增加,精矿1,精矿2的产率先提高后降低,说明连生体逐渐从尾矿中分离出来,之后精矿中的连生体又不断解离,当磨矿细度-200目23.5%时,精矿1经两次精选品位达到65.81%,产率2.63%。说明在这一细度下,石墨精矿1质量较好,而且大鳞片多集中在精矿1中,继续原矿细磨后连生体大量上浮,影响精矿1指标,为保护精矿1中的大鳞片石墨,可考虑对其进行单独处理。

图2 磨矿细度试验结果Fig.2 The results of grinding size

通过磨矿细度试验判断,针对该大鳞片晶质石墨矿采用阶段磨矿、阶段选别、预先分目这一新工艺进行选别,以获得不同粒级的高碳石墨产品。阶段磨矿是保护石墨大鳞片的有效方法,同时,结合预先分目能更好地提高石墨大片产率。

2.2粗精矿1再磨细度试验

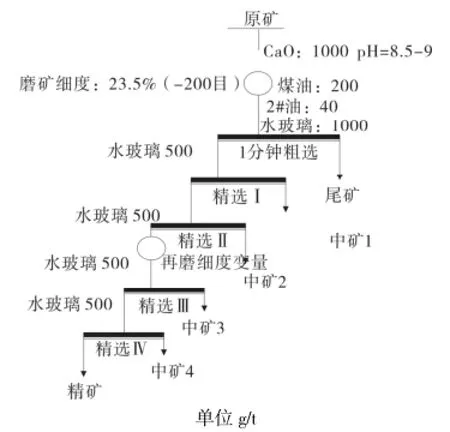

因呈线接触的棒磨机比呈点接触的球磨机磨矿效果好,对大鳞片破坏几率小,再磨设备采用棒磨机。试验流程见图3,试验结果图4。

图3 粗精矿1再磨细度试验流程图Fig.3 The experimental flowsheet of rough concentrateⅠ regrinding size

图4 粗精矿1再磨细度试验结果图Fig.4 The experimental results of roughconcentrateⅠ regrinding size

从试验结果可以看出,随着磨矿细度的增加,精矿产率趋于下降,精矿品位逐渐提高,回收率略有下降,为保证精矿品位且避免过细磨矿破坏石墨大鳞片,综合考虑选择当石墨精矿固定碳品位90.66%时,再磨细度为-200目34.74%时较为适宜。

2.3综合条件开路探索试验

该晶质石墨矿鳞片较大,超细粒级的含量较少,可浮性较好,本次试验采用原矿粗磨快速浮选-二次粗选-尾矿再磨再选-粗精矿分级磨矿浮选工艺,获得不同粒级的高碳石墨产品,同时提高大鳞片石墨产率。采用新工艺选别起到保护石墨鳞片的作用。通过磨矿细度、捕收剂用量、精矿1再磨细度、尾矿再磨细度等多个条件试验对比研究,为防止过磨破坏大鳞片石墨,试验针对各粗精矿分别再磨浮选做开路试验。对精矿1再磨一次,精矿2再磨2次,精矿3再磨2次。精矿1基本合格,实现固定碳品位91.02%,精矿2,精矿3经2次阶段磨矿阶段选别,精矿2固定碳品位89.17%,精矿3固定碳品位89.09%,品位接近90%,因在开路中磨矿时间略短,下一步在闭路试验中在粗精矿二段磨矿中稍增加10 s的磨矿时间,精矿2,精矿3均能达到合格品要求。

2.4闭路试验

开路试验得到了较好的指标,进行闭路流程试验。推荐工艺流程见图5,试验结果见表2。

图5 推荐工艺流程图Fig.5 The recommended floatation process flowsheet

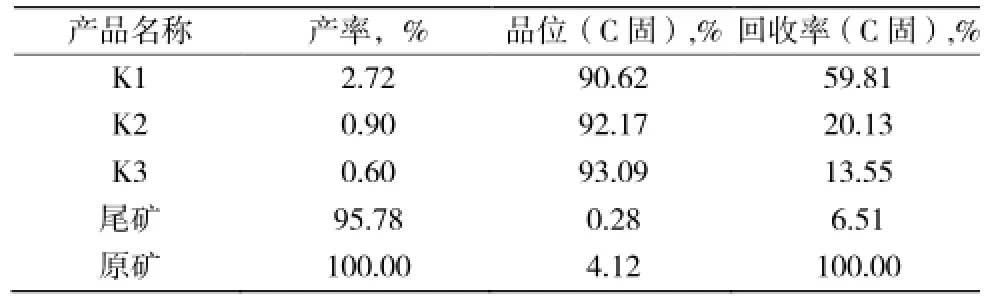

表2 闭路试验结果Table 2 The experimental results of closed floatation circuit

表2中的筛分结果可以看出,本次试验所取得的精矿经筛析后大于100目的大鳞片产率为1.77%,相对于原矿回收率为41.08%,且大鳞片中各粒级的固定碳含量均高于94%,精矿指标比较理想。

2.5精矿粒度筛析试验

为考查精矿中大鳞片石墨的产率及回收率,现将闭路所得精矿进行筛析试验。

本次试验所取得的精矿经筛析后大于100目的大鳞片产率为1.77%,相对于原矿回收率为41.08%,且大鳞片中各粒级的固定碳含量均高于94%,精矿指标比较理想。

3 结 论

(1)内蒙古自治区某大鳞片石墨矿有价成分为石墨,该石墨类型为晶质石墨,部分弯曲变形,主要呈浸染状、星散状及片麻状分布在脉石矿物中或脉石矿物裂隙中。片径主要为0.1~2.6 mm±,该矿石的结构构造为片状粒状变晶结构,块状构造,部分呈变余半自形粒状结构,片麻状构造。与之共生的脉石矿物有石英、黑云母、斜长石、透辉石、条纹长石、绢云母、方解石等,金属矿物有少量的黄铜矿、黄铁矿、磁铁矿等。

(2)由于鳞片石墨选矿不仅要保证精矿品位,还要尽可能提高大片石墨产率,本次试验磨矿介质选用以线接触的棒磨优势较为明显,选矿工艺流程确定为一段粗磨后分级浮选流程,即石墨原矿1次粗磨,快速浮选,2次粗选,尾矿再磨再选,并分别对粗精矿阶段磨矿阶段选别。在这一工艺中,保护大鳞片的措施是首先原矿粗磨避免大鳞片在一段磨矿中细磨被破坏;其次将捕收剂起泡剂加入磨机,便于早解离的大鳞片尽快浮出避免被再磨;再有通过快速浮选粗精矿精选后者再磨,对结晶好的大鳞片只采用一次再磨即可得到合格精矿,代替了传统的多段再磨,提高了石墨连生体的再磨效率,减少了石墨鳞片的破坏。该工艺保护大鳞片石墨的同时,提高了石墨精矿的产率、品位及回收率,得到了合格的石墨精矿产品。

(3)选矿试验技术指标如下:

原矿固定碳品位4.12%,

精矿1产率2.72%,精矿品位90.62%,回收率59.81%,

精矿 2产率 0.90%,品位 92.17%,回收率20.13%,

精矿 3产率 0.60%,品位 93.09%,回收率13.55%。

所有精矿合并产率4.22%,品位91.28%,回收率93.49%。

本次试验所取得的精矿经筛析后大于100目的大鳞片产率为1.77%,相对于原矿回收率为41.08%,且大鳞片中各粒级的固定碳含量均高于94%,精矿指标比较理想。

参考文献:

[1]龙渊,张国旺,等.保护石墨大鳞片的工艺研究进展[J].中国非金属矿工业导刊,2005(2)∶44-47.

[2]魏德洲.固体物料分选学[M].北京:冶金工业出版社,2009.

[3]佟红格尔,孙敬锋,等,预先选别法保护鳞片石墨选矿工艺研究[J].矿产保护与利用,2010(6)∶37-39.

[4]谢朝学,保护大鳞片石墨选矿的研究[J].中国非金属矿工业导刊,2005(1)∶29-32.

[5]肖伟丽,某石墨矿提高精矿大片产率及品位的浮选工艺研究[J].硅谷2012(8)∶110-111.

[6]岳成林.鳞片石墨快速浮选试验研究[J].非金属矿,2007,30(5)∶40-41.

Research on the Floatation Process for Large Flake Graphite Ore in Inner Mongolia Autonomous Region

ZHOU Nan,CHENG Xiu-feng

(Liaonin Institute of Geology and Mineral Resources,Liaoning Shenyang 110032,China)

Abstract:The flotation process for large flake graphite ore in Inner Mongolia autonomous region was studied.The best technological process was determined by analyzing the ore properties and comparing several processes.The best technological process is as follows:speed flotation-two stage roughing-tailings reelection.The concentrate grade is carbon content 91.28% and the recovery is 93.49%.Carbon content of the product whose grade is greater than 0.15(mm) is higher than 94%.

Key words:Large flake graphite;Speed flotation;Grade grinding floatation

中图分类号:TU 521

文献标识码:A

文章编号:1671-0460(2016)01-0182-03

收稿日期:2015-08-13

作者简介:周南(1982-),男,辽宁沈阳人,工程师,硕士研究生,2009年毕业于东北大学矿物加工工程专业,研究方向:金属非金属选矿分离。E-mail:278995001@qq.com。