基于PRO/E的鼠标底壳注塑模设计*

沈言锦,刘海渔

(湖南汽车工程职业学院,湖南株洲 412001)

基于PRO/E的鼠标底壳注塑模设计*

沈言锦,刘海渔

(湖南汽车工程职业学院,湖南株洲 412001)

摘要:详细地阐述了鼠标底壳注塑模具的设计过程。在设计过程中,首选运用PRO/E进行塑料件的三维造型、塑料件分型等工序,然后运用Plastic advisor进行塑料件流动分析,解决浇注系统的布局问题,并确定了浇口的最佳位置。整个设计过程比常规设计节约了时间、提高了效率,也提高了模具结构的合理性及模具质量。

关键词:鼠标底壳;注塑模;浇注系统;Plastic advisor;PRO/E

联系人:沈言锦,副教授,主要从事塑料成型与模具设计研究

由于鼠标使用的频率非常高,要求鼠标底座具有很好的力学强度、化学稳定性、绝缘性、耐水耐油等性能。笔者设计的产品为鼠标底壳,该塑料件采用丙烯腈-丁二烯-苯乙烯塑料(ABS),生产批量为50 000件/a。在设计过程中,为提高效率,全程采用PRO/E的EMX进行设计。运用Plastic advisor进行塑料件流动分析,解决浇注系统的布局问题,并确定了浇口的最佳位置。整个设计过程比常规设计节约了时间、提高了效率,也提高了模具结构的合理性及模具质量。

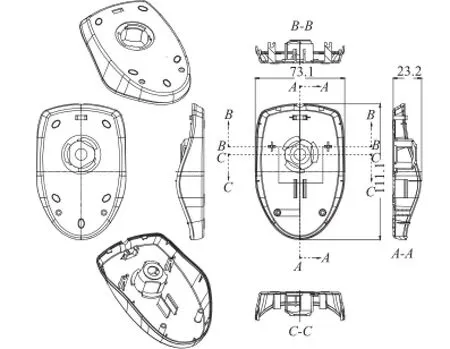

鼠标底壳二维(2D)、三维(3D)示意图分别如图1和图2所示。

图1 鼠标底壳2D示意图

图2 鼠标底壳3D示意图

1 塑料件工艺分析

1.1塑料件结构分析

塑料件为鼠标底壳,其最大外形尺寸为111.1 mm×73.1 mm×23.2 mm,塑料件平均厚度为1.25 mm。塑料件外表面要求无毛刺、飞边、缩孔。塑料件内部带有凸台,四周分布突出的卡扣,该卡扣可利用塑料件的特性,强制脱模,不需要额外设置侧向分型抽芯机构[1–3]。

1.2塑料件工艺分析

该塑料件内部结构较为复杂,凸台较多,小型芯的数量较多,在注射过程中,塑料流体冷却后,会产生收缩效应,紧包在型芯上;或由于塑料件的粘附作用,粘附在塑料件的凹模型芯内。为便于后期的脱模,在设计过程中,在满足设计尺寸要求的前提下,适当增大模具的脱模斜度[4–6]。

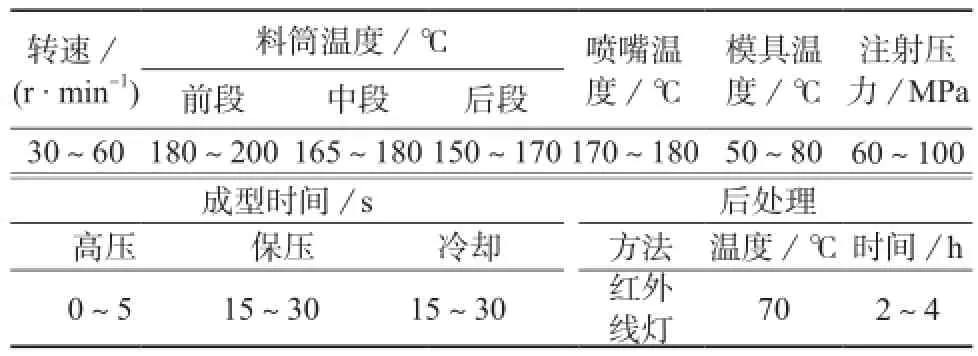

1.3注射成型工艺参数确定

该塑料件的注射成型工艺具体参数见表1。

表1 注射成型工艺参数

2 注塑模具结构设计

2.1注塑模具结构分析

该塑料件长为111.1 mm,宽为73.1 mm。根据塑料的流动特性,塑料件尺寸及成型工艺,结合注塑机的最大注射量,本模具采用一模两腔较合适。考虑该塑料件对外观质量要求较高,采用潜伏式浇口较好。该结构在成型过程中,可以在分型处自动进行分离,取出塑料件,还可以通过剪切力,取出冷料穴及流道中的废料。

2.2流道浇注系统设计

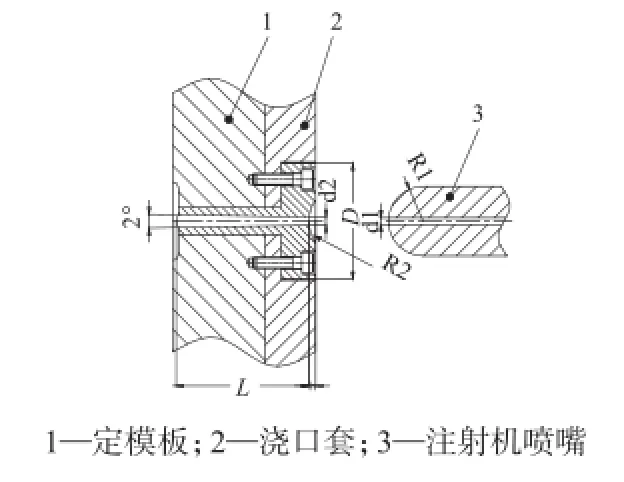

(1)主流道的设计。

本模具的主流道设计在模具中心塑料熔体的入口处,在工作过程中,主流道将注塑机喷嘴注入的塑料熔体导入分流道,然后进入型腔。塑料件浇口套与注射机喷嘴关系如图3所示。

图3 浇口套与注塑机喷嘴关系

(2)分流道设计。

在设计分流道的过程中,应避免熔体温度的降低,尽量减小流道内部的压力损失。一般用流道的截面积与周长的比来表示流道的效率,在通常情况下,比值越大则流道的效率越高[6]。虽然梯形流道的凝料容易顶出,但它的流道效率不高,圆形流道和矩形流道效率最高[7]。所以,笔者采用的是圆形流道,其表面积/体积比最小,冷却速度最低,热量及摩擦损失小,有利于保压,缺点是同时在两半模板上加工圆形凹槽,难度大,费用高。根据经验数据,查表可得分流道直径为5 mm。

(3)塑性流动分析。

本塑料件的成型面积较大,厚度较薄,故采用多点浇口进料。多点进料的点位设计难度较大,在此采用Moldflow中的Plastic advisor确定最佳的浇口位置。使用PRO/E打开塑料件,利用“应用程序”中的塑性顾问,进入MPA分析对话框,如图4所示。

图4 MPA分析对话框

首先,按照前面所确定的成型工艺参数、成型材料,将其输入成型工艺对话框,在“adviser”下拉列表框中选择“Analysis Wizard”项,然后点击“Gate Location”项,单击对话框下方的“Next”,然后,弹出“Select Matertial”对话框,此时,点击“Specific Materia”,选择成型材料、前面已经确定的成型工艺参数,单击对话框下方的“Complete”,软件就可以进行浇口位置的分析,系统运行一段时间后,系统屏幕上就会出现最佳浇口的位置图,如图5所示。

图5 最佳浇口区域

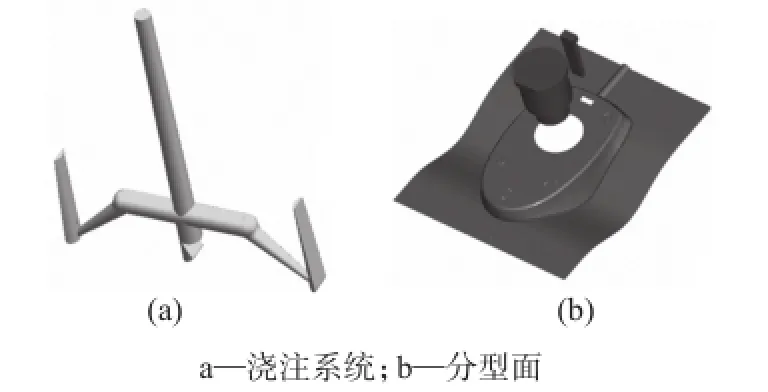

但是,这只给出浇口的范围,并没有确定浇口数量以及具体的浇口位置。因此,需继续进行分析,本模具最后确定的浇注系统及分型面如图6所示。

图6 浇注系统及分型面示意图

2.3注塑模分型面设计

分型面的种类有:(1)平面分型面;(2)曲面分型面;(3)阶梯分型面;(4)斜面分型面;(5)瓣合分型面;(6)双分型面[8]。一副模具可以有多个分型面,常见的单分型面只有一个与开模运动方向垂直的分型面。在模具设计过程中为了取出浇注系统凝料,需要增加一个与开模方向垂直的辅助分型面,本模具分型面如图6b所示。

2.4成型零部件设计

(1)型腔设计。

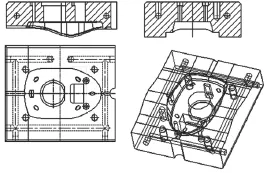

型腔是成型塑料件外表面的零部件,该塑料件结构较为复杂,从零件的加工角度及后期的更换角度考虑,不适合采用整体式结构,宜采用镶拼式结构,型腔结构见图7所示。

图7 型腔结构示意图

(2)型芯设计。

型芯是成型塑料件内表面的零部件,根据上述型腔的设计原则,该模具的型芯也采用镶拼式结构。但在加工过程中,为使内壁接缝紧密,在其底面边界处进行倒角,将四壁加工、热处理、研磨抛光后压入模套。模内侧四角避空,避空角半径为6 mm,具体结构如图8所示。

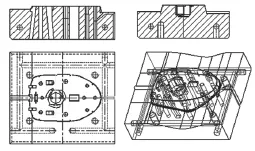

2.5冷却系统设计

从提高生产效率的角度看,成型周期是非常重要的环节,在整个成型周期中,50%~60%的时间用于对制品的冷却。模具温度控制系统包括冷却和加热两个方面。对于要求较低模温的材料,比如ABS,只需要设计冷却系统即可,即在模具内通入冷却水将热量带走,并通过调节水的流量来调节模温。对于要求较高模温的材料,且模具较大时,需要设计加热系统。动模(型芯)冷却水道布置图如图9所示。

图8 型芯结构示意图

图9 动模(型芯)冷却水道布置图

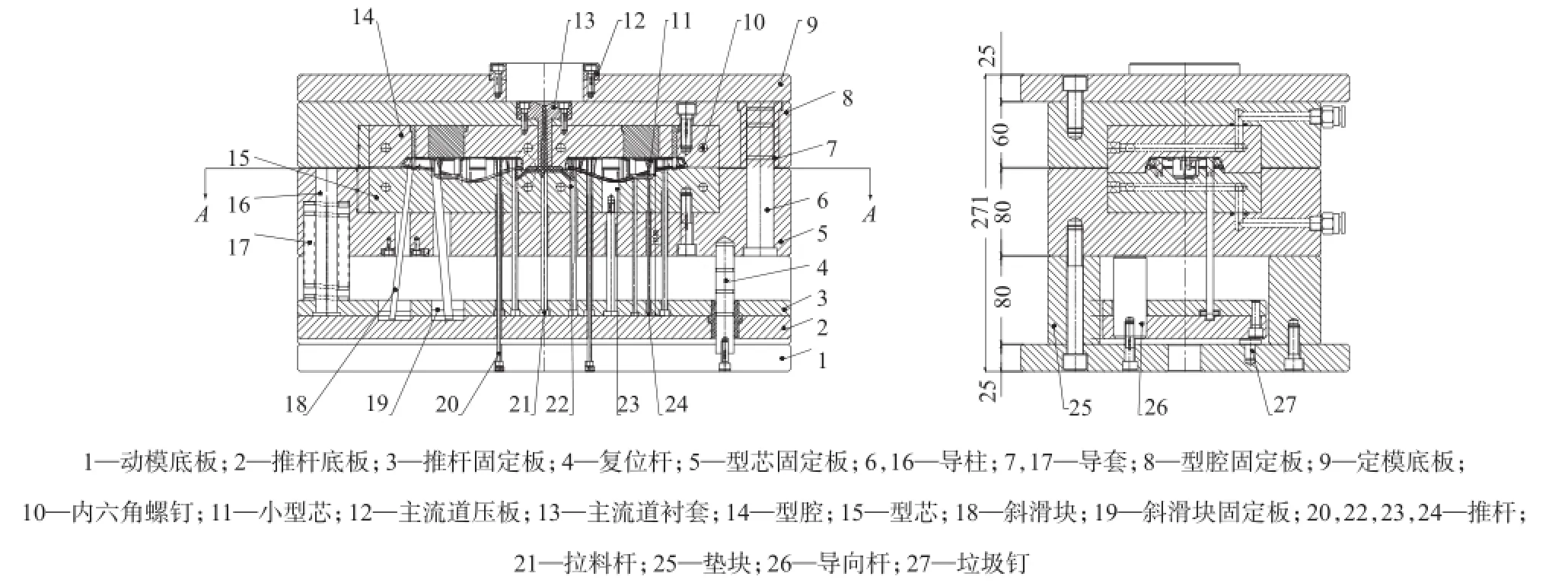

3 模具结构装配图

图10 模具结构示意图

本模具的结构示意图如图10所示。模具的工作过程为:模具安装→注射保压→冷却→开模→推出制品→合模,然后循环进行生产。其工作原理为:在注射过程中,模具首先闭合,闭合的精度由模具的导柱6和导套7来保证;闭合后,根据上述的工艺参数进行工作,固定在定模板中的型腔14与固定在动模板中的型芯15构成制品形状和尺寸。此外,在注射过程中,注塑机的锁模结构要保证动定模不被熔体的压力胀开;注射完成后,在完成冷却过程后,开始开模,动模与定模两部分在A—A分型面处分型。当动模后撤到设计的位置时,脱模机构(18,20,21,22,23,24)将会在合模系统中的推顶装置作用下与动模其他部分产生相对运动,进而制品在浇口处发生错位,凝料和制品分开。随着推出结构继续前进,顶杆将制品顶出,拉料杆将凝料系统从动模一侧的分流道中脱落出来,完成一次注射成型过程。

4 结论

在本模具设计过程中,运用了PRO/E软件,塑料顾问专家等设计辅助软件,对塑料件进行了多方面的设计与模拟,提前解决了许多生产方面的问题,提高了模具的一次试模成功率,大大提高了生产效率。

参 考 文 献

[1] 张维合.香水瓶盖内螺纹自动脱模注塑模设计[J].中国塑料,2014,42(6):57–60.

Zhang Weihe. Design of injection mold with internal thread automatic demoulding for perfume bottle cap[J]. China Plastics,2014,42(6):57–60.

[2] 邬新桥,卢建生.汽车前照灯灯罩注射模设计[J]. 模具制造,2015(12):37–40.

Wu Xinqiao,Lu Jiansheng. Design of injection mold for the automobile lamp lens[J]. Die &Mould Manufacture,2015(12):37– 40.

[3] 甘书峰,曹伟,花少震.保温杯杯盖注射模设计[J].模具工业,2014,40(6):43–46.

Gan ShuFeng,Cao Wei,Hua Shaozhen. Design of injection mould for vacuum cup lid[J]. Die & Mould Industry,2014,40(6):43–46.

[4] 沈言锦,基于PRO/E的MP3后盖注塑模设计[J].工程塑料应用,2014,42(3):62–64.

Shen Yanjin. Injection mold design of MP3 back cover based on PRO/E[J]. Engineering Plastics Application.2014,42(3):62–64.

[5] 刘会,陈泽中,张梦梦.基于Moldflow分析的手套箱注塑模具设计[J].中国塑料,2013,27(12):98–102.

Liu Hui,Chen Zezhong,Zhang Mengmeng. Injection mold design of glove boxes based on Moldflow analysis[J]. China Plastics,2013,27(12):98–102.

[6] 赵长荣,沈言锦.基于Pro/E的饮水机后盖注塑模设计[J].工程塑料应用,2013,41(4):58–61.

Zhao Changrong,Shen Yanjin. Injection mold design of dispenser back cover based on Pro/E[J]. Engineering Plastics Application,2013,41(4):58–61.

[7] 苏瞧忠,王得胜,张清森,等.基于Moldflow的前风挡下装饰板注射模设计[J].模具工业,2014,40(11):34–37.

Su Qiaozhong,Wang Desheng,Zhang Qingsen,et al. Moldflowbased design of injection mould forlower decorative sheet of front windshield[J]. Die & Mould Industry,2014,40(11):34–37.

[8] 陈婵娟,沈言锦.电脑桌线孔盖注塑模设计[J].工程塑料应用,2014,42(8):68–70.

Chen Chanjuan,Shen Yanjin. Injection mold design of hole cover of computer table line[J]. Engineering Plastics Application,2014,42(8):68–70.

Mouse Bottom Shell Injection Mold Design Based on PRO/E

Shen Yanjin,Liu Haiyu

(Hunan Automotive Engineering Vocational College,Zhuzhou 412001,China)

Abstract:The whole design process of the injection mold of the mouse bottom shell was described in detail. In the design process, PRO/E was used for 3D modeling of plastic parts,plastic parts genotyping process. Then Plastic advisor was used for plastic flow analysis to solve the problem of layout of gating system,and the best gate location was obtained. Compared with the conventional design,the whole design process saves time,improves the efficiency,and also improves the rationality of the die structure and the quality of the mould.

Keywords:mouse bottom shell;injection mold;pouring system;Plastic advisor;PRO/E

中图分类号:TQ320.66

文献标识码:A

文章编号:1001-3539(2016)04-0082-04

doi:10.3969/j.issn.1001-3539.2016.04.019

收稿日期:2016-02-03

*湖南省教育厅科学研究课题一般资助项目(15C0710)