一种防堵型炉膛压力测量装置取样管设计及其应用

龚 峻,戴一鸣,吴志刚

(江苏国信扬州发电有限责任公司,江苏扬州225131)

一种防堵型炉膛压力测量装置取样管设计及其应用

龚峻,戴一鸣,吴志刚

(江苏国信扬州发电有限责任公司,江苏扬州225131)

摘要:针对常见锅炉炉膛负压测量装置取样管在运行中容易堵灰致使测量值不准确的问题,介绍了一种可连续吹扫防止进灰的取样管设计,利用流体力学基本理论分析说明了如何补偿吹扫影响进行取样管设计,现场试验数据说明了如何选择吹扫流量和压力,并说明了现场应用要注意的问题。该炉膛负压取样装置对防止测量装置堵灰有很好的作用,为电站锅炉选择膛负压测量装置提供了有用的参考。

关键词:自动补偿原理;测量装置结构;静态调试;动态调试

某火电厂1号、2号机组为亚临界630 MW机组,各配置10套负压式炉膛压力测量装置,10个负压取样筒均匀布置在锅炉48 m层前墙水冷壁预留的位置上。其中4个模拟量测量信号用于DCS系统炉膛压力自动控制系统,6个开关量测量信号用于DCS系统炉膛压力保护逻辑,实现炉膛压力越限跳闸功能。1号、2号炉炉膛设计为微负压运行,炉膛负压是反映锅炉燃烧工况稳定与否及运行人员控制和监视的重要参数。炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。因此,正确测量炉膛压力对于保证炉内燃烧工况的稳定、分析炉内燃烧工况特性、烟道运行工况特性、分析事故原因均有极其重要的作用。

由于炉墙内外温差及炉内烟气呼吸作用的双重影响,该厂原配套使用的炉膛压力测量装置的取样筒极易积灰堵塞,造成炉膛压力测量不准,需要定期进行人工清理,清理时还需短时退出炉膛压力保护功能,给锅炉运行带来较大的安全隐患。因此,寻求一种既不堵塞、又保证测量精度的炉膛压力测量装置成为该厂的研究课题。

1 自动补偿式微正压测量装置工作原理

在炉膛压力取样筒改造前,原炉膛压力测量装置存在的主要问题是取样筒容易堵塞,从而导致炉膛压力测量失效。一方面直接影响炉膛压力连续测量的可靠性与动态性能,进而影响炉膛压力调节品质与锅炉安全保护的可靠性;另一方面相关设备的日常维护工作量很大,平均不到30 d就要维护1次,维护时要进行测量信号逻辑隔离、就地设备退出、压缩空气吹扫或机械清除积灰、装置投入及测量信号逻辑恢复等多个操作步骤,每个测点维护1次至少耗时0.5 h,期间为防止人为误操作,炉膛压力保护都处于退出状态。

要实现炉膛压力精确、可靠测量,防堵是一个技术关键点。目前电厂的防堵取压装置一般采用常规的防堵取样筒,如:花瓶式内置3层防堵结构的取样筒、自清灰取样筒和微流量连续吹扫防堵装置 (吹气量仅为60 L/h)等,这些产品效果虽有一定作用,但从各电厂实际使用情况来看并不十分明显,取样筒堵塞现象仍然存在,不能从根本上解决取样筒堵塞的问题。

针对以上问题,该厂技术人员在充分调研的基础上,拟对1号、2号炉炉膛压力测量装置进行改造,保留原压力变送器、压力开关等原有的二次测量信号通道,并计划采用自动补偿式防堵风压测量技术来彻底解决炉膛压力测量取样筒的堵塞问题。

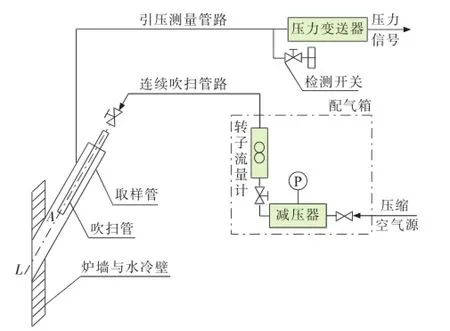

自动补偿式防堵风压测量装置的工作原理如图1所示。该装置主要包括炉膛压力一次测量元件 (取样筒)、配气箱两大部分。使用压缩空气对炉膛压力取样筒进行连续吹扫,彻底杜绝炉膛含尘气体进入取样筒,达到可靠防堵的效果。通过独特结构的设计,自动补偿吹扫流量及其变化对炉膛压力测量的影响,使测压位置截面(A)处的测压值与取压位置截面(L)处的炉内真实压力值相等,达到精确测量的目的[ 1 ]。

图1自动补偿式防堵风压测量装置工作原理

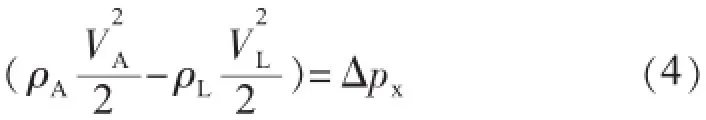

图1中的A与L是压缩空气连续吹扫通道上的2个截面,其中L为炉内真实压力取压位置截面,A为吹扫管出口测压位置截面。由伯努利方程可得:

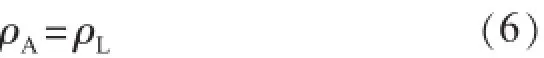

式中:Δpx为A至L截面之间的阻力损失。由于A、L两截面气体的流动位差、密度差均可以忽略,所以:

故式(1)可简化、改写成:

由上式可知,只要使得:

就能实现A截面的压力测量等价于L截面的炉内真实压力的测量,即:

由于可以近似认为:

所以由流量连续方程可推出:

另一方面,由流体力学阻力计算方法可知:A至L截面之间的阻力损失与沿程阻力系数、局部阻力系数、流体密度、动能有关。设Z为A至L截面之间的总等效阻力系数,则阻力损失Δpx可用下式表达:

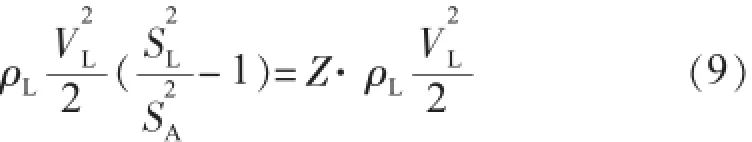

将式(6)、(7)、(8)代入式(4),经初步整理后可得:

式(1—10)中:pA,pL分别为A,L截面的压力;ρA,ρL分别为A,L截面吹扫气体的密度;VA,VL分别为A,L截面吹扫气体的流速;HA,HL分别为A,L截面位置的标高;Z为A至L吹扫段总等效阻力系数;SA,SL分别为A,L截面的通流面积;g为重力加速度。由式 (10)可知:有效补偿条件与吹扫流量无关,测量效果不受气源压力、气体流量变化的影响。

压力自动补偿的实现方法:通过取样管内部结构的合理设计与试验标定,使取样管结构条件精确满足式(10),最终使得取样点压力(pA)的测量等价于炉内真实压力(pL)的测量。

根据以上自动补偿式防堵风压测量装置工作原理

对式(9)进一步化简后可得有效补偿条件:和定量分析数据,理论上可以保证该装置炉膛压力测量结果不受吹扫气源压力、吹扫气体流量变化的影响。因此将传统的炉膛压力负压式测量方法变为正压式测量方法技术上是可行的,能够保证测量信号的精确性和稳定性。

2 装置改造前期试验及数据分析

由于炉膛压力测量对保证锅炉安全运行至关重要,该厂于2008年2号机组检修期间,在2号炉编号为2PTGF013 的炉膛负压测点附近安装了1只自动补偿式防堵风压测量装置,信号编号2PTGF018,试验期间该信号仅用于DCS显示,不参与自动调节回路。

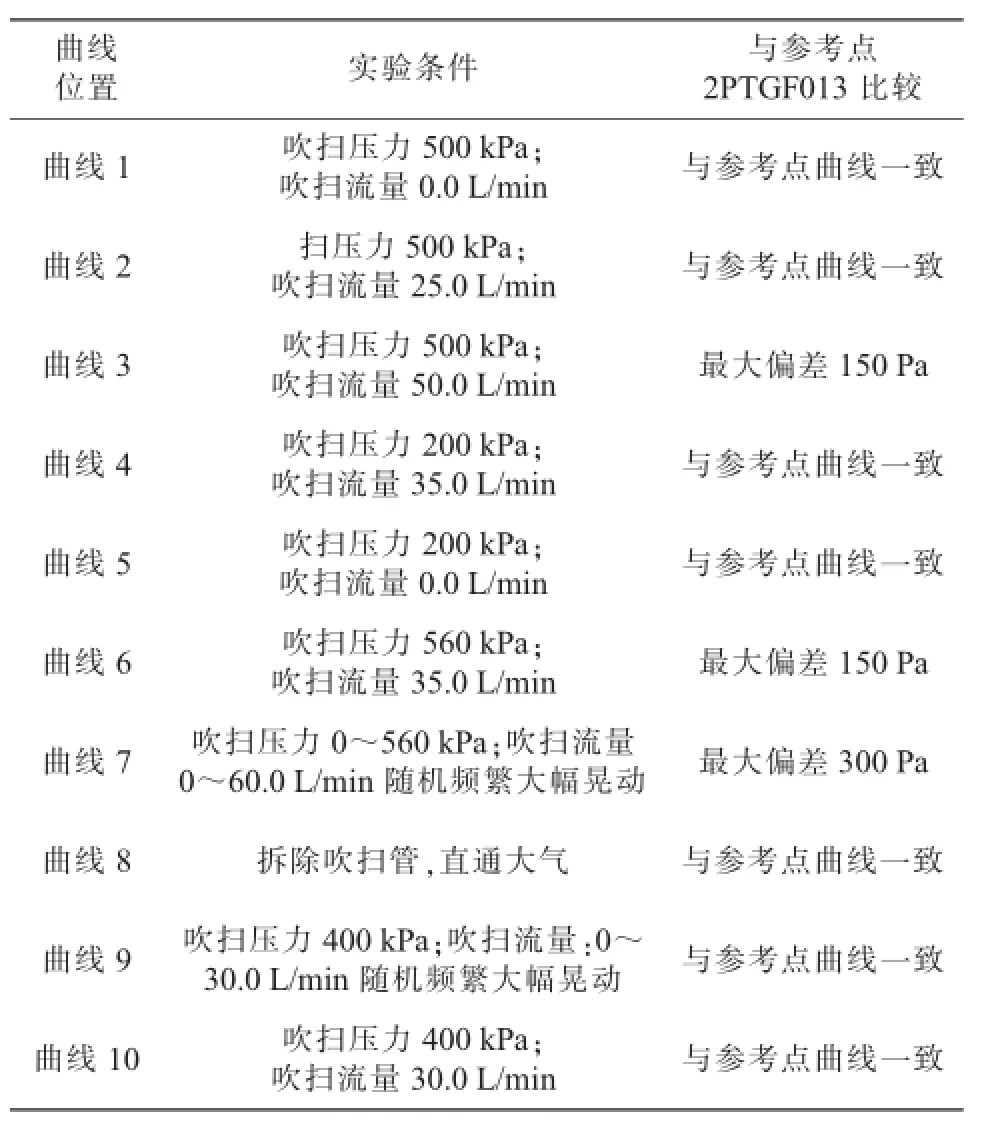

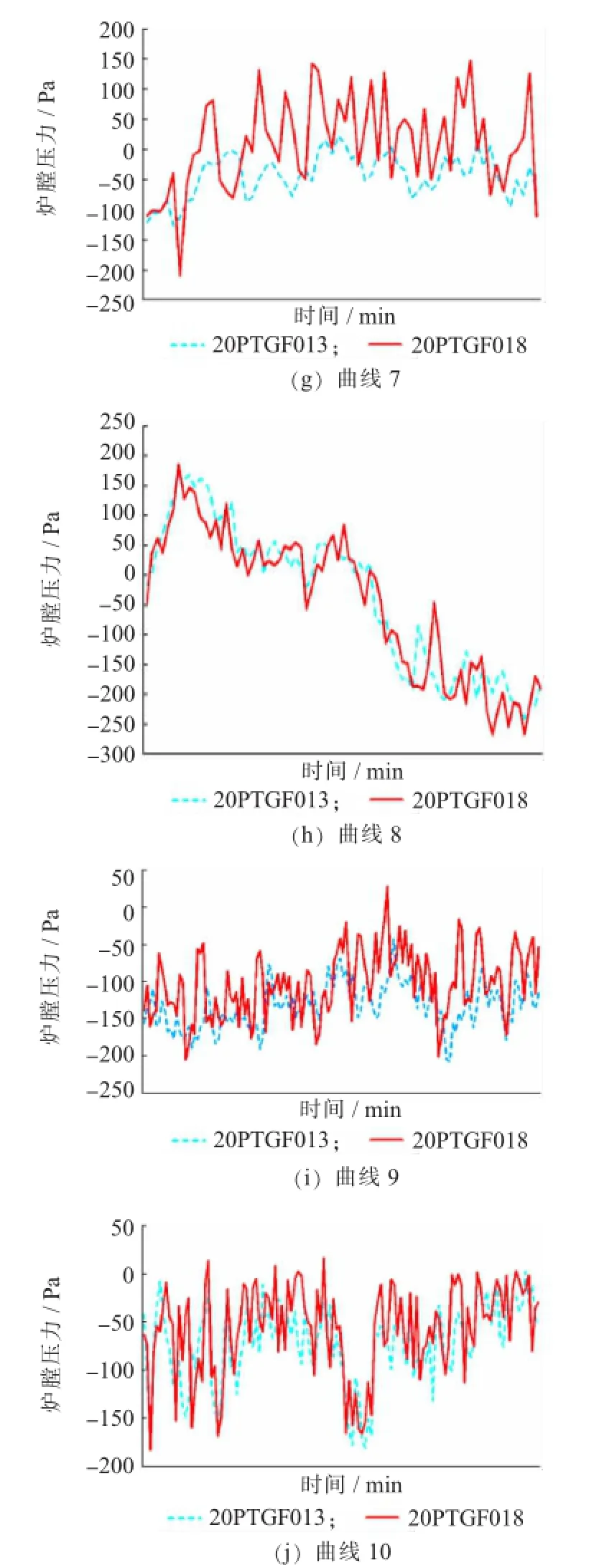

装置安装完毕后,为了实际验证吹扫气体压力、吹扫流量对炉膛负压测量精度的影响,该厂在机组冷态和热态工况下分别对该套自动补偿式防堵风压测量装置2PTGF018进行了吹扫压力、吹扫流量扰动比对试验,与紧挨着的原测量装置2PTGF013进行比较,新装置与原测量装置试验条件见表1,炉膛压力参比对象跟踪曲线如图2所示。

表1 新装置与原测量装置比较试验

从以上扰动比对数据可以看出,只要将吹扫压力调整到400 kPa以下,吹扫流量调整到30.0 L/min以下,采用自动补偿式防堵风压测量装置的测点信号与比对点信号曲线一致,说明对炉膛压力取样筒进行以上换型改造是成功的。

2008年至2013年,该装置在免人工维护的情况下连续稳定运行近6 a,从未发生过堵塞现象,测压的灵敏度、静态精度、动态精度及运行稳定性都能满足连续运行的要求。

图2 炉膛压力参比对象跟踪曲线

3 技术推广及应用注意事项

在试验验证该套自动补偿式防堵风压测量装置改造方案完全可行的基础上,该厂分别于2013年6月及11月进行了1号、2号机组炉膛压力取样装置全面改造,共安装该型压力测量装置20套。改造工作主要包括取样筒安装、配气箱安装、静态调试和动态调试4项内容,项目实施要点具体如下。

3.1取样管安装注意事项

安装应保证取样管与水平面倾斜角为45°,材料为304不锈钢,如图1所示,前端低于后端,取样管与取压点采用焊接连接。取压点应选择在测压对象的金属壁体上,壁体内侧为被测流体,将壁体取压点周边厚度处理到10 mm,要求表面平整,厚度均匀。在取压点位置自金属壁体外侧向内侧钻一斜孔,斜孔与水平面倾斜角为45°,力保斜孔通径为D5。将取样管前端插入斜孔中,用公用配件(45°三角板)校准取样管前倾斜角为45°,左右不偏,同时校准取样管插入斜孔中的长度为5 mm。

3.2配气箱安装

配气箱安装位置应选择在无剧烈震动、环境温度低于75 ℃、没有腐蚀性介质、便于巡视观测的地方。配气箱与水平面垂直安装,以保证配气箱内吹扫流量的控制与显示正常。

3.3系统调试

测压对象中的被测流体静止时对该产品进行的调试为静态调试。测压对象中的被测流体流动时对该产品进行的调试为动态调试。

3.3.1静态调试

根据自动补偿式防堵风压测量装置安装的位置与配气箱的距离决定吹扫空气压力与流量。推荐选择吹扫压力设定值(吹扫流量为零时):100~200 kPa,吹扫流量设定值:1 m3/h。静态调试步骤:检查全程测量管路的密封;在确认流量计读数为零的前提下,设定吹扫压力至设定值200 kPa;选择合适的微压计,分别测试吹扫管位置为90 mm,100 mm,110 mm,120 mm,130 mm,140 mm处的变(吹扫)流量特性,依次改变吹扫流量值:0.5 m3/h,0.8 m3/h,1.0 m3/h,1.5 m3/h,分别记录各流量稳定时的微压计读数。

3.3.2动态调试

动态调试第一阶段,测试吹扫管“动态零位”:选择吹扫压力设定值 (吹扫流量为零时)100~200 kPa、吹扫流量设定值1 m3/h、动态调零压力设定值(吹扫流量为零时)-100 Pa。在确认流量计读数为零的前提下,用气源处理组件的调压手柄调节吹扫输出压力至设定值200 kPa,调节后及时锁定调压手柄。其次建立“动态调零压力实际设定值”:在确认吹扫流量为零的条件下,将测压对象的被测压力调到动态调零压力名义设定值-100 Pa或其附近值并尽力维持稳定,此时被测压力表实际读数将作为“动态调零压力实际设定值”。接着优化调整吹扫管“动态零位”:松开吹扫管上的锁紧螺母,前后反复移动吹扫管,使被测压力表读数逼近“动态调零压力实际设定值”,并注意尽力保持锁紧螺母处的密封,当读数相对稳定后关闭流量计后的出口阀,及时复查吹扫流量是否到零、动态调零压力实际设定值是否有变动,当出现不满意的变动时就需要按新值重新进行优化调整。最后机械锁定吹扫管的“动态零位”。

动态调试第二阶段测试变工况特性,主要测试-100 Pa时的变工况特性:首先建立“被测压力基准值-100 Pa”:在确认吹扫流量为零的条件下,将测压对象的被测压力调到实际被测压力值-100 Pa或附近并尽力维持稳定。然后测试变吹扫流量工况:用流量计后出口阀依次调节给定吹扫流量,0.5 m3/h,0.8 m3/h,1.0 m3/h,1.5 m3/h。最后测试变压力工况特性:依次调节给定测压对象的被测压力在-200 Pa,-300 Pa,-400 Pa,依次参考前述2个步骤进行测试。

通过以上静态和动态调试,以验证该测量装置在炉膛压力全量程变化范围内的测量精度,保证锅炉运行安全。

4 应用效果

该厂1号、2号机组炉膛压力测量装置改造完成后,在无人工定期维护的情况下已连续可靠运行2 a多时间,其具有以下几方面优点:

(1)使用压缩空气连续吹扫,主动防堵,彻底避免粉尘浓度大和炉膛高温造成的测量筒堵塞和烧毁;

(2)在一次测量元件上使用压力自动补偿法,无需在机组控制系统中进行计算修正,测量精度不受吹扫气源压力、流量影响。当补偿流量为1 m3/h时,测量平均误差控制在0.4 mm水柱以内;

(3)结构合理,安装方便,直接在水冷壁鳍片上取压即可;

(4)该装置中任何元件故障都不会影响系统的正常工作,可靠性高。

5 结束语

该自动补偿式防堵风压测量装置是一套先进、实用、性能稳定可靠的炉膛压力测量系统,有效解决了炉膛压力测量装置容易堵塞的问题,既大幅度降低了炉膛压力测量装置的维护工作量和人为操作风险,又有利于提高炉膛压力连续测量的可靠性,改善其动态性能,保证其测量精度,从而达到锅炉运行期间全周期投用炉膛压力保护的目的。该测量技术具有在火电厂推广使用的巨大空间和潜力。

参考文献:

[1] 王 池. 流量测量技术全书[M]. 北京:化学工业出版社,2012:28.

龚峻(1967),男,江苏镇江人,高级工程师,从事发电厂设备检修及技术管理工作;

戴一鸣(1968),男,江苏镇江人,工程师,从事仪器控制设备技术管理工作;

吴志刚(1972),男,江苏泰州人,工程师,从事仪器控制专业技术管理工作。

The Design and Application of one Anti-blocking Sampling Tube of Furnace Pressure Measuring Device

GONG Jun, DAI Yiming, WU Zhigang

(Jiangsu Guoxin Yangzhou Power Generation Co. Ltd.,Yangzhou 225131, China)

Abstract:With the inaccurate measurement of sampling tube of negative pressure measuring device caused by plugging ash,this paper introduced the sampling tube which can continuous purge and prevent dust. Fluid mechanics basic theory was applied to describe the effect of compensation purge on the design of sampling tube. Field test data was used to determine the flow rate and pressure of the purge. In addition, attentions should be paid in the field were described. The negative pressure sampling device could prevent ash fouling, which can be used as the negative pressure measuring device of furnace in power plant.

Key words:automatic compensation;measuring device;static debugging;dynamic debugging

中图分类号:TK223

文献标志码:B

文章编号:1009-0665(2016)03-0094-04

作者简介:

收稿日期:2015 -12-18;修回日期:2016-02-23