某2×600 MW机组电厂除渣系统优化选择

高琳婕

(江苏省电力设计院,江苏南京,211102)

某2×600 MW机组电厂除渣系统优化选择

高琳婕

(江苏省电力设计院,江苏南京,211102)

摘要:根据某2×600 MW燃煤供热电厂的特点及外部条件,在确保系统安全可靠运行的前提下,力求简化系统、降低工程造价和减少运行维护费用。分析了刮板捞渣机和风冷式钢带排渣机2种排渣方案的性能和特点,并从技术、投资和运行经济性等方面详细进行了比较,最终选定刮板捞渣机除渣方案为该工程的除渣系统方案。

关键词:火力发电厂;系统优化;锅炉效率,节能,节水

近年国内越来越多的火力发电厂为节能减排为出发点,面临选择炉底除渣系统时,往往倾向于选用风冷式钢带排渣机作为除渣方案。针对南海2×600 MW燃煤供热电厂工程炉底渣处理系统,设想了刮板捞渣机除渣和风冷式钢带排渣机除渣2个预案,并从技术、投资和运行经济性等方面进行了分析比较,对燃煤电厂选择合适的排渣方式有一定的参考作用。

1 除渣系统方案的2种设想

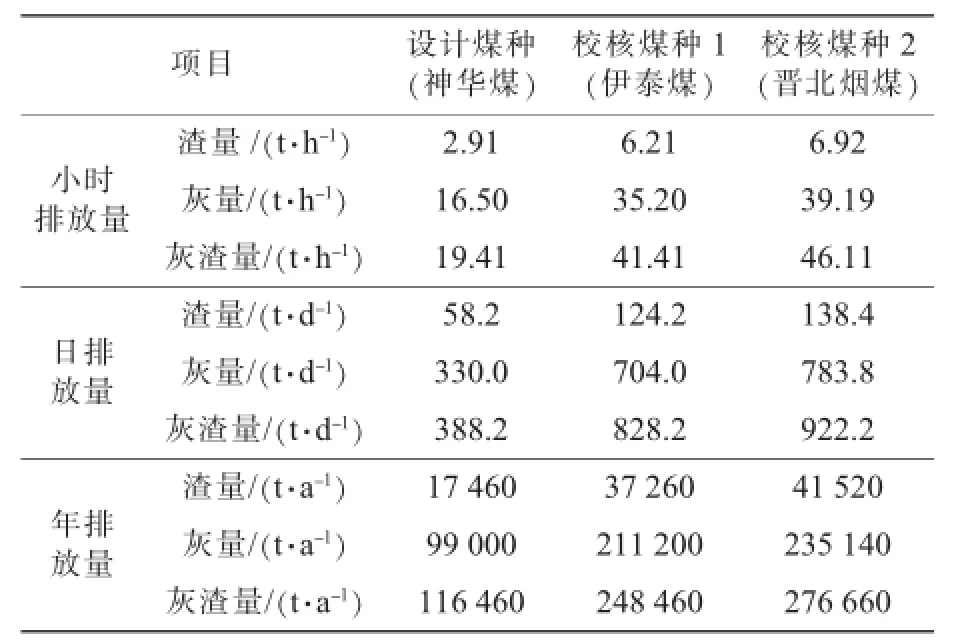

该工程锅炉采用超超临界参数、变压运行直流炉、带启动循环泵、单炉膛、一次中间再热、平衡通风、紧身封闭结构、固态排渣、全钢构架、全悬吊结构Π型燃煤炉。锅炉最大连续蒸发量(BMCR)1900 t/h 。锅炉在燃烧相应煤种时,1×600 MW机组灰渣量见表1。

表1 锅炉燃烧相应煤种时产生的灰渣量

针对该工程锅炉炉底排渣系统,提出刮板捞渣机除渣方案和风冷式钢带排渣机除渣2种方案。

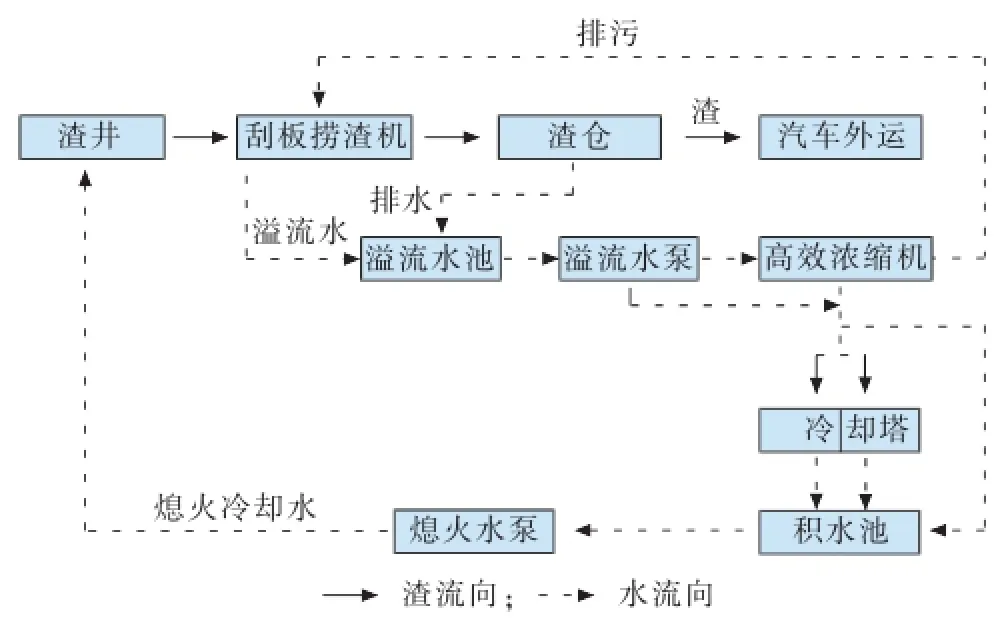

1.1刮板捞渣机除渣方案

刮板捞渣机除渣方案为机械除渣系统,按2×600 MW机组容量设计,炉底渣采用“锅炉渣井+刮板捞渣机+渣仓”连续除渣方案,贮存在渣仓内的渣由汽车外运供综合利用或运到灰场堆放。渣水经澄清后循环使用,不对外排放。炉底渣系统采用单元制,渣水闭式循环系统为2台炉共用。其工艺流程如图1所示。

图1 刮板捞渣机除渣系统

每台炉下配置1台较大倾角可变速的刮板捞渣机,在布置上将刮板捞渣机头部适当抬高和加长,使从刮板捞渣机水浸槽中捞出的渣在进入渣仓之前有足够的时间脱水。刮板捞渣机采用析水刮板,确保从刮板捞渣机排出的渣含水率<25%,可外运供综合利用或在灰场堆放。

刮板捞渣机正常运行出力3 t/h,最大运行出力28 t/h,且留有足够的裕量,保证刮板捞渣机在停机时其上槽体以上积满渣时(4 h渣量),仍能带负荷起动,并能在1h内将其(4 h渣量)输送完毕。正常运行时刮板速度不应>1.0 m/min,最大运行出力时刮板速度不应>最4.0 m/min。

捞渣机的溢流水装置设有锯齿形溢流堰和平行斜板澄清器,以保证其携带的悬浮物浓度不超过于0.05%。

在每台炉的炉侧各布置1台渣仓,运渣汽车可直接在渣仓下装车。渣仓直径D8 m,通过对渣仓结构优化使其有效容积达240 m3,1座渣仓可贮存1台锅炉在MCR工况下设计煤种约96 h的渣量,校核煤种2 约40 h的渣量。

2台炉设置1座直径D12 m高效浓缩机和1座标准循环水量500 m3/h冷却塔。冷却塔采用两室组合结构,可单室独立运行,塔体、均量散水头等与污水接触部件材质的选用充分考虑水质可能对它造成的影响。冷却塔底部积水池为半地上结构,有效容积为188 m3。

在每台炉下设置溢流水池并安装2台溢流水泵(一运一备),刮板捞渣机及渣斗的冷却溢流水自流至溢流水池,由溢流水泵输送到高效浓缩机澄清,澄清后清水流入冷却塔冷却后重复使用。高效浓缩机故障时,溢流水泵可将溢流水通过旁路直接输送至冷却塔。

在高效浓缩机下安装3台熄火水泵 (两运一备),为渣斗提供密封槽冷却用水和冲洗用水,为渣仓、高效浓缩机冲提供反冲洗水,为积水池搅动喷嘴供水。

高效浓缩机排污自流至底部污水池,污水池内布置2台排污泵将高效浓缩机排污输送至刮板捞渣机槽体内,排污泵1台运行1台备用。为保证锅炉房零米的环境卫生,在刮板捞渣机下部设有排水沟通往溢流水池,在渣仓四周设地面排污沟和冲洗盘卷箱,清扫地面后的冲洗水由排污沟流入溢流水池。

1.2风冷式钢带排渣机除渣方案

风冷式钢带排渣机除渣方案为干式排渣系统,1台炉为1个单元。炉底渣经渣井落在缓慢运动的风冷式钢带排渣机的输送钢带上,在输送过程中通过自然冷风将含有大量热量的热渣冷却成可以直接储存和运输的冷渣,冷却后的炉底渣进入碎渣机破碎后经斗式提升机输送至渣库,装车外运供综合利用,当渣暂时不能外运时,则运至灰场堆放。除渣系统连续运行,其工艺流程如图2所示。

图2 风冷式钢带除渣系统

每台炉配置1台风冷式钢带排渣机,排渣机正常运行出力3 t/h,最大出力28 t/h。炉底渣通过锅炉渣井落到风冷式钢带排渣机的输送钢带上,高温炉渣由输送钢带送出,送出过程中850 ℃的炉渣在传送中冷却。在正常运行工况下出口渣温<100 ℃,最大出力工况下出口渣温<150 ℃。冷却用的空气,是利用锅炉炉膛负压作用,由风冷式钢带排渣机壳体进风口进入设备内部,热渣中所含的热量,由风带入炉膛,将热渣从锅炉带走的热量再带入炉膛内,从而减少锅炉的热量损失。

冷却后的炉底渣进入碎渣机,破碎后经斗式提升机输送至渣库。每台炉设2台斗式提升机,1台运行1台备用。

每台炉设渣库1座,渣库直径为D8 m,有效容积为240 m3,1座渣库可容纳1台锅炉在MCR工况下设计煤种约96 h的渣量,校核煤种2约40 h的渣量。贮存在渣库中的干渣经干式卸料器或湿式双轴搅拌机加湿搅拌后装入自卸汽车送至综合利用用户,当渣暂时不能外运时,则运至灰场堆放。

2 除渣系统技术经济比较

2.1两方案技术比较

刮板捞渣机除渣系统与风冷式钢带排渣机除渣系统的技术比较见表2。

表2 刮板捞渣机除渣系统与风冷式钢带排渣机除渣系统的技术比较

2.2两方案经济比较

2.2.1投资比较

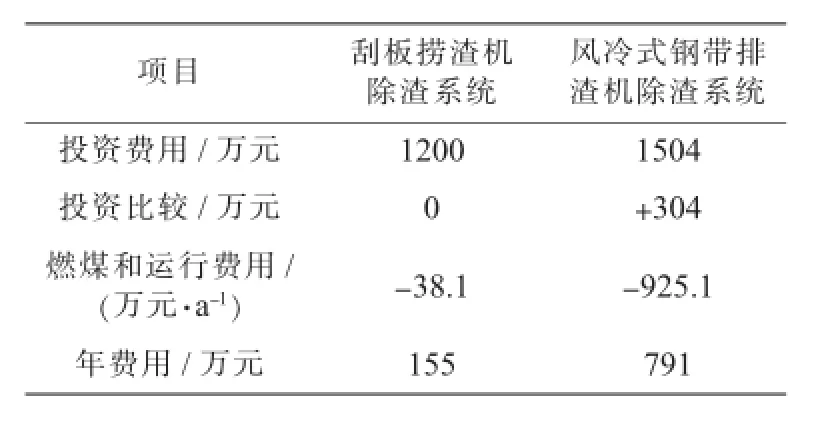

刮板捞渣机除渣系统与风冷式钢带排渣机除渣系统的投资(2台炉)比较见表3,风冷式钢带排渣机除渣系统比刮板捞渣机除渣系统多投资304万元。

表3 刮板捞渣机除渣系统与风冷式钢带排渣机除渣系统的投资比较 万元

2.2.2燃煤和运行费用

(1)年动力消耗比较。刮板捞渣机除渣系统年动力消耗见表4,风冷式钢带排渣机除渣系统年动力消耗见表5。

表4 刮板捞渣机除渣系统年动力消耗

表5 风冷式钢带排渣机系统年动力消耗

按照年动力消耗费单价为0.32元/(kW·h)考虑,该工程采用刮板捞渣机除渣系统年耗电量1 190 376 kW·h,需花费38.1万元/a;采用风冷式钢带排渣机除渣系统年耗电量939 675 kW·h,需花费30.1万元/a。

(2)年耗水费用。刮板捞渣机除渣系统用水采用闭式循环,需补充水系统消耗用水。锅炉排渣装置的蒸发损失按下式计算[ 2 ]:

式中:A为锅炉排渣口面积,m2;E为水封排渣槽的蒸发量,E=73.238 kg/(m3·h)。经计算2台炉排渣装置的蒸发损失为4.6 t/h。锅炉按年运行330 d计,年蒸发损失3.04万t。按渣量的25%计,2台炉渣带走的水为1.46t/h,按锅炉年MCR工况运行6000 h计,年耗水0.876万t。

风冷式钢带排渣机除渣系统尽管除渣装置不耗水,但渣调湿外运需要调湿水量,按渣量的20%计,2台炉耗水1.164 t/h。按锅炉年MCR工况运行6000 h计,年耗水0.698万t。

该工程最终采用循环水排水作为除渣系统的补充水,年耗水费用不计。

(3)影响锅炉效率产生的燃煤费。干式排渣机依靠炉内负压从锅炉底部干式排渣机吸入的冷风,可吸收灰渣的物理显热,有利于提高锅炉效率。但冷却风作为燃烧所需空气从炉底送入,会使经过空气预热器的冷空气量相应减少,锅炉的排烟温度会上升,导致锅炉效率降低。

干排渣系统与水封式除渣装置比较,现有的干式排渣机的结构型式和干式排渣系统的布置方案,会使锅炉效率有所降低,一般情况下可能会降低0.5个百分点以上,即使对干式排渣机进行适当的堵漏,同时将干式排渣机两侧冷却风风门关闭,仍会使锅炉效率降低0.3个百分点左右。

为了保证在所有工况下干式排渣机的排渣温度不至过高,以满足后续设备的运行要求,冷却风量是按最大渣量进行设计和调整的。而实际运行时,由于锅炉负荷的变化、煤质变化、锅炉是否吹扫等因素的影响,大部分时段锅炉的排渣量会远少于最大渣量,现场实际运行时运行人员更多的是关注系统排渣是否超温。尽管目前部分设备有一定的进风量调节手段,但由于干式排渣机本身漏风非常严重,且调节机构的可调性差,不能做到有效调节进风量,因此,锅炉运行的大部分时段,冷却风被加热的温度会远低于实测值,对锅炉效率的影响会更严重。

20世纪80年代中期之前的电站锅炉,普遍采用漏风严重水力排渣槽,此后,普遍采用水封排渣槽和刮板捞渣机等水封式除渣装置,解决了漏风问题,提高了锅炉效率。干式排渣系统体积庞大、运转部件多,从结构和原理上解决不了漏风问题。

因此,风冷式钢带排渣机除渣系统会因降低锅炉效率而产生额外的燃煤费用。在此按锅炉效率降低0.5个百分点来考虑,每年需多燃标煤10 284 t。按煤价870 元/t计算,则该系统比刮板捞渣机除渣系统需多花费燃煤费用为895万元/ a(2台炉)。

(4)大、中修及日常维修费。针对除灰渣系统的综合维修费率目前尚无可靠的参考数据,根据本项目除渣系统的特点和同类系统的实际运行维护情况,2种方案的大中修和日常维护费用大体相同。

综上所述,刮板捞渣机除渣系统燃煤和运行费用为38.1万元/ a;风冷式钢带排渣机除渣系统燃煤和运行费用为925.1万元/ a。

2.2.3经济指标比较

财务基准收益率按8%计算,所得税率为25%,增值税为17%,城乡维护建设税及教育费附加为11%,项目寿命按20 a考虑。固定资产折旧采用直线法,按综合折旧的方法进行计算,设备部分折旧年限取15 a。根据前述数据,可得两方案的经济指标(2台炉)如表6所示。

表6 两方案的经济指标

从经济指标的角度看,风冷式钢带排渣机除渣系统年费用较刮板捞渣机除渣系统多636万元刮板捞渣机除渣系统明显优于风冷式钢带排渣机除渣系统。

3 除渣系统模块的优化选择

刮板捞渣机系统使锅炉底渣的粒化、冷却、脱水、储运连续完成,整个系统简洁、工艺流程顺畅。捞渣机的溢流水通过由高效浓缩机、冷却塔等组成的回收水系统,输送到捞渣机重复使用,形成除渣系统用水闭式循环。投资少,年费用低,经济上有一定的优势,且大容量机组运行业绩多、安全可靠、系统简单、维护量小。

风冷式钢带排渣机系统简单、节水。但投资高、年费用高,对锅炉排渣量变化的适用性较差,系统可靠性有待运行考验。最重要的是会使锅炉效率降低。

4 结束语

综上所述,并从提高发电竟价上网能力、降低生产成本、保障系统可靠性诸因素考虑,最终选择刮板捞渣机除渣方案作为该工程的除渣系统方案。目前该项目的除渣系统已投运近2 a,刮板捞渣机运行稳定,达到了设计预期效果,并为除渣系统后续设计提供了宝贵经验。

参考文献:

[1] 范仁东. 从实测数据分析风冷干排渣系统对锅炉效率的影响[J]. 电力技术,2010,19 (7):63-65.

[2] 美国A—S—H公司工程标准[S]. 1987.

高琳婕(1982),女,江苏南京人,工程师,从事火力发电厂除灰、运煤系统设计工作。

Selection of the Type of the Slag Handling System for 2×600 MW Units in a Power Plant

GAO Linjie

(Jiangsu Provincial Electric Power Design Institute ,Nanjing 211102,China)

Abstract:Based on the characteristics and external conditions of a 2×600 MW unit in a coal-fired thermal power plant, an effort were devoted to simplify the system, reduce project cost and reduce operation maintenance costs, under the premise of the reliable operation of the system. Two different slagging schemes, slag conveyor and air-cooled steel slag machine, were analyzed, and compared in the field of the technical, investment, operating costs and so on. Finally, slag conveyor cleaner program was used as the lagging scheme of this project.

Key words:thermal power plant; system optimization; boiler efficiency; energy saving; water saving

中图分类号:TK223.2

文献标志码:B

文章编号:1009-0665(2016)03-0087-04

作者简介:

收稿日期:2015 -11-30;修回日期:2016-02-17