基于弹载测试仪的高速旋转弹丸膛内转速测试

沈大伟,边玉亮,范锦彪

(1. 中北大学电子测试技术国家重点实验室,山西 太原 030051;2. 中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

基于弹载测试仪的高速旋转弹丸膛内转速测试

沈大伟1,2,边玉亮1,2,范锦彪1,2

(1. 中北大学电子测试技术国家重点实验室,山西 太原 030051;2. 中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

摘要:针对膛内高冲击高过载的恶劣环境以及对光、磁信号的屏蔽作用,使得弹丸旋转速度难以准确获取的问题,提出了基于弹载测试仪的高速旋转弹丸膛内转速测试方法。该方法利用弹载测试仪准确获取弹丸在膛内的轴向加速度信号,同时结合炮膛缠度和炮管口径信息,得出高速旋转弹丸在膛内整个过程的旋转速度。通过对实际测试数据分析表明,该方法能够准确测出旋转弹丸在膛内的转速,测试数据精度能够满足测试要求。

关键词:膛内转速;弹载测试仪;轴向加速度;缠度

0引言

高速旋转弹丸的旋转速度是衡量弹丸飞行状态的重要参数之一,同时机械引信主要是靠弹丸高速旋转产生的离心力完成解保动作,因此,高速旋转弹丸的转速参数对弹丸的总体设计至关重要。炮弹在膛外的转速测试技术十分成熟,但在膛内的转速测量却由于膛内环境的特殊性难以准确获取。弹丸转速测量一般分为外测法和内侧法两种。外测法主要是利用靶场弹道监测雷达和光学高速摄影系统完成。测试系统较为复杂,场地布置困难,对测试环境要求较高,同时这种测试方法很难对弹丸在膛内运动过程进行跟踪测试。内测法主要是依靠在弹丸上安装相应传感器感应弹丸转速变化,经过数据存储或实时发送得到弹丸转速数据。传统的内测法主要是利用地磁、加速度、光电三种传感器测量弹丸转速[1]。由于膛内环境是弹丸整个飞行过程中最为复杂、恶劣的,对磁场和光电信号有较强的干扰和屏蔽作用,使得弹丸在膛内的转速信息无法直接通过光信号和磁信号获取。本文针对此问题,提出了基于弹载测试仪的高速旋转弹丸膛内转速测试方法。

1弹载测试仪系统

由于测试时,加速度传感器要安装在弹丸内部,所以设计了相应的弹载测试仪,使其能够满足试验对体积和抗高过载的测试要求。弹载测试仪是一种为各种弹丸及引信全弹道信息获取而专门研制的动态参数测试系统[2]。这种仪器安装在被测体弹丸内部,对测试仪体积要求相当苛刻,所使用的传感器随着被测体一起运动,承受与被测体相同的环境力,实时实况地测取其动态参数,因此该测试仪必须进行负延迟设计和特殊的抗恶劣环境设计[3]。

1.1弹载测试仪系统结构

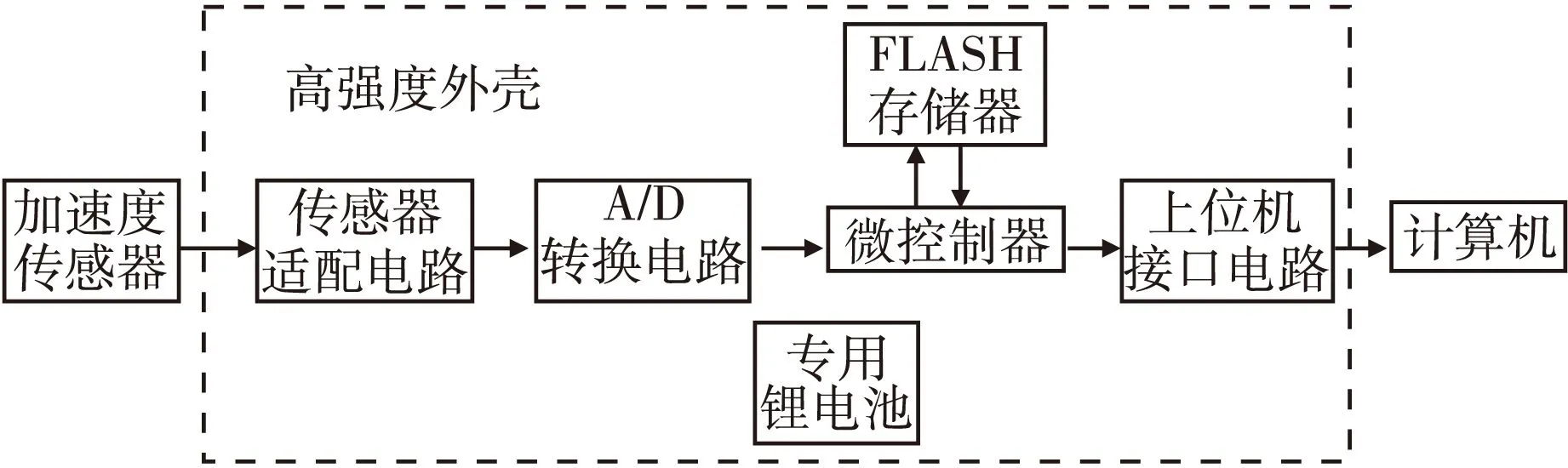

弹载测试仪主要完成被测参量的获取和存储记录工作。测试完毕后对测试装置进行回收,通过专用的数据通信接口,用计算机将内存中的数据读取出来,再经过程序处理,将采集到的信号显示出来[4]。

弹载测试仪由加速度传感器、测试电路、抗高过载电池、操作面板、上位机接口电路、灌封材料、缓冲材料和专用高强度外壳组成。测试仪的原理框图如图1所示,图中加速度传感器为轴向安装并经过校准的高g值加速度传感器,高强度外壳一方面起到保护测试电路的作用,另一方面起到防止测试仪与弹体发生相对转动的作用。微控制器是整个测试系统的核心,主要起到控制采样策略、存储测试数据以及与计算机进行通信等作用。

图1 测试仪结构原理框图Fig.1 Tester structure principle block diagram

由于实际测试时,实验准备过程复杂,弹丸发射数小时之前,测试仪就要安装到指定位置。但是受测试仪电池容量和内存大小的限制,所以设计了相应的负延迟采样策略。当炮弹发射达到触发条件时,系统由原来的低功耗循环采样阶段进入正式采样阶段。负延迟采样存储原理图如图2所示。总的存储空间为L1+L2,触发前长度设定为L1。触发前仅在L1存储空间内循环重复储存数据,数据记满L1后,后续数据接着从L1起始位置写入并覆盖前面所记录的数据。触发时,程序记录触发点位置,同时跳转到L2空间起始位置继续存储。与上位机通信读数时,上位机软件将数据重新整理得到完整的数据曲线。

图2 负延迟采样原理图Fig.2 Negative delay sampling principle diagram

1.2抗高过载结构原理

对弹丸轴向加速度进行测试时,弹载测试仪要安装到弹丸内部,因此会受到相当大的冲击和过载。由于高g值加速度传感器和测试电路自身结构的原因,测试电路的抗冲击能力要明显低于加速度传感器。为了提高弹载测试仪的存活能力和可靠性,设计弹载测试仪的时候,将高g值加速度传感器从测试仪中分离出来与测试电路做成两个独立的模块,通过对弹载测试仪的电路和传感器进行配对校准和标定,将每套测试电路与标定后的传感器配对使用,保证实验测试数据的精度。测试系统机械原理图如图3所示。传感器与电路两者之间用引线连接,各自用高强度环氧树脂灌封,为了保护电路,在电路四周增加了缓冲橡胶。

图3 测试电路机械原理图Fig.3 Mechanical test circuit principle diagram

为了能够让加速度传感器真实地感受到弹丸所受到的加速度信息,减少由于弹丸在膛内振动对轴向加速度测试带来的误差,一是将传感器用高强度高硬度的环氧树脂进行真空灌封,将传感器与弹丸十分紧固的结合在一起;二是为了减小由于弹丸与炮膛碰撞引入的噪声信号,将传感器安装在弹体弹带部位。

2膛内转速测试方法

高速旋转弹的转速大小是由膛压的大小、炮膛内的膛线和弹丸质量共同决定的。膛压和弹丸质量又主要影响了弹丸在膛内的轴向加速度和轴向速度。在线膛炮膛线参数已知的情况下,弹丸轴向速度和切向速度即转速具有一一对应关系。通过实际测试获得弹丸在膛内的加速度和速度信息,根据炮管自身参数就能计算出弹丸在炮膛整个过程的转速信息。本文就是基于这一原理,将炮膛理论膛线参数作为轴向加速度和转速的纽带,找出两者的联系,通过准确测试旋转弹丸轴向加速度进而计算得出弹丸在膛内的旋转速度。理论分析如下。

在膛线上的任意一点的切线与枪管轴线的平行线的夹角叫做缠角,用γ表示。膛线按缠角在枪管内缠绕一周前进的距离长度称为导程。导程对口径的倍数称为缠度,用η表示。假设膛线的缠度是一定值,则有:

(1)

式(1)中,γ为膛线的缠角;D为炮膛的口径;η为膛线的缠度[5]。

弹丸在膛内旋转一周,其在轴向运动的距离为ηD,即是导程。假设弹丸在dt时间内弹丸旋转了dφ的弧度,则轴向运动的距离为dl, 因此有:

(2)

上式两边同除以dt得:

(3)

令弹丸的旋转角速度和直线运动速度分别为:

(4)

(5)

上式中,ω(t)为弹丸旋转角速度;υ(t)为弹丸轴向运动速度。

将式( 4)和式(5)分别带入式(3)有:

(6)

根据高g值加速度传感器所测弹丸在膛内轴向的加速度,通过积分运算,得到内弹道整个过程的速度-时间曲线,公式如下:

(7)

由以上公式计算可知,只要能够准确地得到弹丸整个内弹道的加速度-时间曲线,通过适当的数据处理就能够得到弹丸在膛内整个过程的转速-时间曲线。

测试过程中误差产生的主要因素有以下两个方面:1)弹丸轴向加速度最大可达到1万g以上,测试时主要选用抗高过载高量程性能优越的加速度传感器。优良的传感器价格在万元以上,即便如此,试验时也难免出现传感器输出信号不归零的现象,对这样的数据需处理后才能积分,增加测试数据的误差,如果基线漂移过大时,数据就无法使用了。2)由实验原理可知,要想准确得到转速数据,必须得到准确的弹丸刚体加速度数据。由于使用的加速度传感器没有与刚体固联的接口,需通过增加机械连接的方法将传感器固定到弹体上。然而过多的机械连接对加速度的传递会有缓冲作用,影响测试数据的精度。

为了减小测量误差,必须采用抗高过载、高冲击、频响高性能稳定的高g值加速度传感器。实验时测量误差主要是由高g值加速度传感器的性能和传感器的安装固定引起的,为了能够让加速度传感器更准确地测得弹体加速度信号,一是选用精度高、性能好的进口优质的传感器,并在实验前利用标准传感器和专门的冲击试验台对实验所使用的高g值加速度传感器进行标定;二是保证传感器与安装面的垂直度,通过刚性连接将传感器与弹体紧固的连接在一起,减小多级连接对传感器产生的缓冲作用,减小测量误差。通过以往多次实际测试结果数据分析可知,测试精度在5% 以内,能够满足实际测试要求。

3实测数据分析

根据在靶场实弹测试结果,实际所测得的弹丸在膛内轴向加速度数据如图4所示。0时刻为弹丸开始发射,出炮口位置大概是在13.44 ms,由于弹丸出炮口时,脱离了炮膛的约束产生剧烈振动,所以只考虑弹丸转速变化到最大值为止。从图中可以看出,弹丸轴向加速度最大值达到了12 000g左右,曲线上两端出现振动比较大的地方,振荡幅度最大18 000g左右。前面振动较大是因为高速旋转弹丸与炮管内壁撞击产生的,后面更大的振动是因为弹丸被推出炮口时,弹丸进入后效期阶段,由于没有了炮膛的约束,再加上弹丸自身的章动和进动运动造成的。由图中可知,出炮口时弹丸的振荡对弹体自身的可靠性的影响更大。

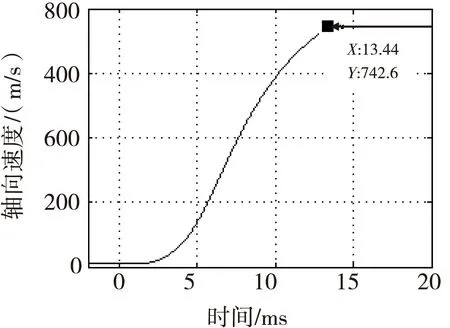

根据弹丸轴向加速度数据,通过积分运算,可以得出弹丸在膛内过程的轴向速度变化曲线,如图5所示。从图中可知,弹丸在出炮口时的速度达到了742.6 m/s,与靶场根据雷达测速提供的此发炮弹出炮口速度749.2 m/s十分接近,从而验证了测试数据的可靠性。由公式(6),带入炮膛的缠度和口径参数,即可得到弹丸在内弹道的转速-时间曲线,如图6所示。由图可知,弹丸在内弹道的转速一直在增大,切向加速度变化规律与轴向加速度变化规律一致,切向加速度在发射后6 ms时达到最大值。在出炮口时,转速达到10 220 r/min,同时自制的弹载转速传感器所测弹体转速为10 150 r/min,两者相比较可知试验所得数据准确可靠。由以上分析可知,高速旋转弹旋转速度对弹丸可靠性影响最大的地方有两处,一是发射后6 ms左右,弹丸切向加速度达到最大值;二是出炮口时,弹丸在膛内的转速达到最大值。转速大小变化趋势根据图6可以清楚地得到,所测数据对弹丸的稳定性、可靠性以及炮膛结构设计具有重要参考价值。

图4 弹丸膛内加速度曲线Fig.4 In-bore projectile acceleration curve

图5 弹丸膛内轴向速度曲线Fig.5 In-bore projectile axial velocity curve

图6 弹丸膛内转速曲线Fig.6 In-bore projectile speed curve

4结论

本文提出了基于弹载测试仪的高速旋转弹丸膛内转速测试方法,该方法利用弹载测试仪准确获取弹丸在膛内的轴向加速度信号,同时结合炮膛缠度和炮管口径信息,得出高速旋转弹丸在膛内整个过程的旋转速度。实测数据分析表明,该方法能够准确测出弹丸在膛内的转速,测试数据精度能够满足测试要求。本文的研究内容可应用于多种引信或弹丸内弹道转速测试系统中,对于弹丸及炮管的设计和分析具有重要意义。今后拟对传感器输出数据的处理和提取方法以及传感器的安装结构进行改进和优化,进一步提高测试精度。

参考文献:

[1]黄涛. 弹丸转速的传感器测量方法[J].弹箭与制导学报,2002(4):69-74.

[2]张军挪. 某型重机枪结构动力学仿真与参数优化[D]. 石家庄:军械工程学院, 2007.

[3]崔春生,马铁华,祖静,等.引信发射环境多参数动态测试与分析[J].振动与冲击,2012(21):94-97.

[4]裴东兴,祖静,张瑜,等.弹载电子测试仪的设计[J].弹箭与制导学报,2012(3):220-222.

[5]岳晗. 旋转弹转速、炮口速度及章动参数测试技术研究[D].太原:中北大学,2014.

*收稿日期:2015-12-22

作者简介:沈大伟(1979—),男,山西沁源人,博士研究生,研究方向:动态测试与智能仪器。E-mail:bensdw@sina.com。

中图分类号:TJ43

文献标志码:A

文章编号:1008-1194(2016)03-0094-04

High-speed Rotating Projectile In-bore Speed Testing

SHEN Dawei1,2,BIAN Yuliang1,2, FAN Jinbiao1,2

(1.National Key Laboratory for Electronic Measurement Technology,North University of China, Taiyuan 030051, China;2.Key Laboratory of Instrumentation Science & Dynamic Measurement of Ministry of Education,North University of China, Taiyuan 030051, China;)

Abstract:Aiming at the problem of optical and magnetic signal shielding effect of the in-bore high impact overload, which makes the projectile rotation speed difficult to accurately obtain, an in-bore projectile speed test method based on high-speed rotating missile tester was proposed. The axial acceleration in-bore signal, at the same time was obtained, combining with the gun twist and barrel diameter information, the in-bore high speed rotating projectile in the whole process of rotating speed was concluded. The actual test data showed that the method could accurately measure the speed of the rotating projectile in-bore, precision could meet the test requirements.

Key words:interior speed; missile tester; axial acceleration; twist