黄陵一号煤矿自动化工作面集成供液系统的应用

符大利

(黄陵矿业有限公司一号煤矿,陕西 黄陵 727307)

黄陵一号煤矿自动化工作面集成供液系统的应用

符大利

(黄陵矿业有限公司一号煤矿,陕西黄陵727307)

摘要:在综采工作面,乳化液作为重要的传递能量的介质,主要用于给液压支架提供动力源。随着煤矿自动化的发展,提高乳化液泵站的自动化程度和安全可靠程度,尽可能地减少井下作业人员,这已成为必然的趋势。本文通过1001综采工作面智能集中供液自动控制系统的实施,对提高泵站供液能力,改善工作面泵站压力波动,降低工人劳动强度具有重大意义。

关键词:供液系统;乳化液泵;控制系统;过滤系统

在综采工作面,乳化液作为重要的传递能量的介质,主要用于给液压支架提供动力源。目前大部分矿井的工作面仍采用人工配液的方式,不可避免地产生了配液用水水质差、配液质量不达标等问题,造成管道结垢,供液压力波动大、能耗高,已不能满足工作面高产高效的要求。黄陵一号煤矿技术人员通过对工作面现场的不断调研,最终1001工作面采用集中供液的方式对传统乳化液泵站进行了改造[1]。

1 智能集成供液系统特点

1.1高度集成化

北京天地玛珂电液控制系统有限公司生产的智能集成供液系统充分考虑了各液压设备之间的相互关系,按照系统的理念对各设备进行设计与集成。其不仅具备基本的供液功能,还具有电磁卸载、泵站变频控制、泵站智能联动、多级过滤、乳化液自动配比以及系统运行信息检测与上传等功能。各设备之间联系紧密,形成一个有机整体,真正做到1+1>2。

1.2系统灵活,兼容性好

可以根据工作面实际情况及用户使用要求,配置出不同流量等级、不同配置要求的供液系统。本供液系统最多可以配置8台泵和4台液箱(乳化液供液子系统和喷雾水供液子系统),系统最大流量可达乳化液供液子系统2 000L/min、喷雾水供液子系统2 000L/min,能够实现与不同型号的组合开关、变频器和供电电压兼容[2]。

1.3采用模块化设计

各设备列车内部管路、电缆可在地面提前连好,设备列车之间管路、电缆采用快速插接方式,便于安装、维护。

1.4多泵智能联动恒压控制

能够根据系统压力、用液量多少自动控制泵站的启停:系统大量用液时,能够自动开启变频泵来调整系统压力,保证供液流量;系统用液量较少时,能够自动减少开泵数量,降低无功损耗。平均开泵数量较人工控制减少约20%。

1.5完善的清洁度保障体系

系统配备了包括进水过滤站、过滤减压装置、回液过滤站在内的多级过滤系统,通过不同精度和不同流量的过滤元件的组合,确保工作面液压介质的清洁和系统的稳定。

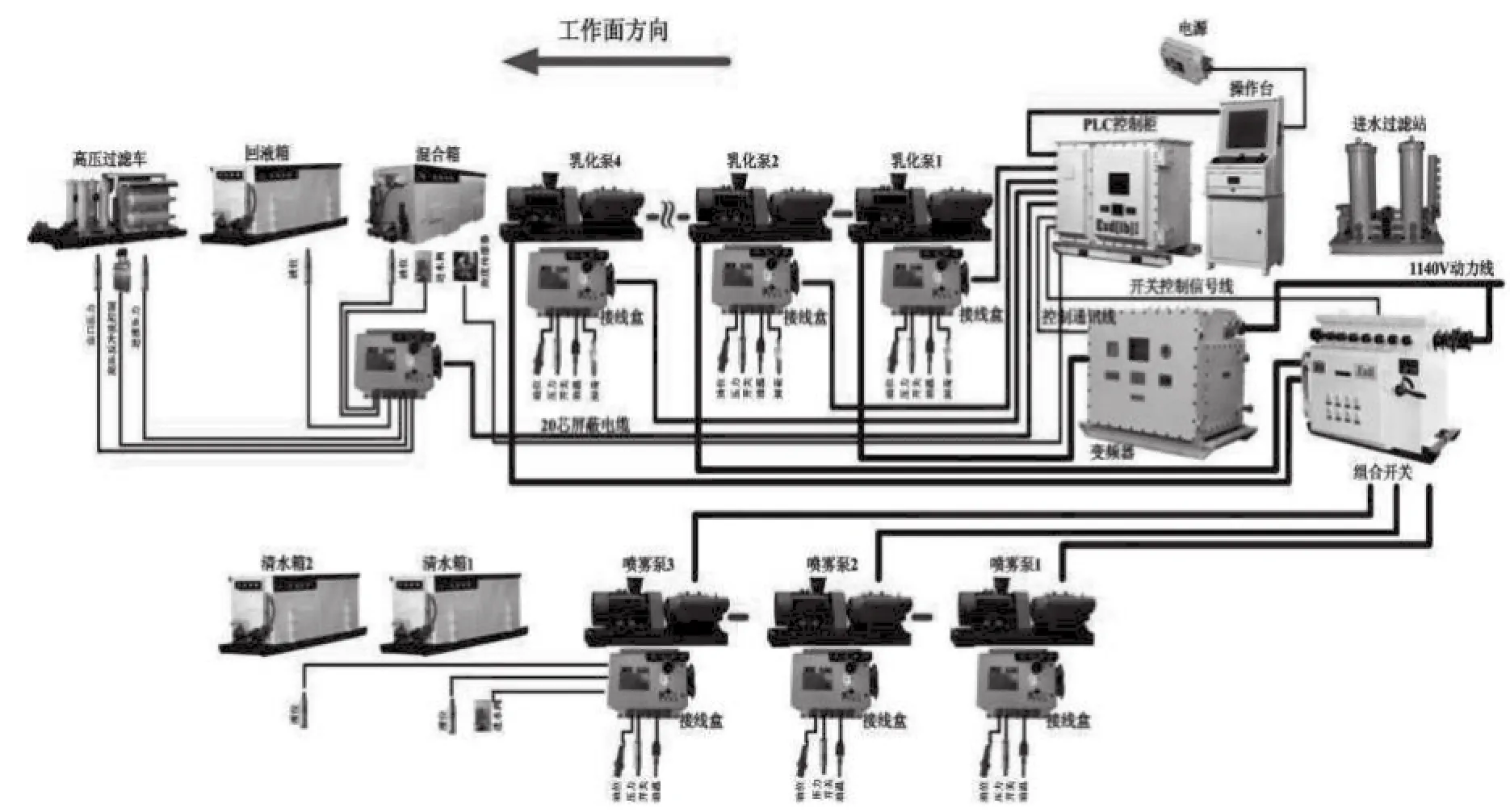

2 智能集成供液系统的组成

智能集成供液系统是集泵站、电磁卸载自动控制、PLC智能控制、变频控制、多级过滤、乳化液自动配比以及系统运行状态记录与上传于一体的自动化设备,同时也是一套完整的综采工作面供液系统解决方案。根据工作面实际情况及用户使用要求,最多可以实现8泵4箱的控制。图1为黄陵一号煤矿智能乳化液泵站系统结构示意图。

①系统布置上,功能相近的设备尽量集中布置,方便管路、电缆连接。每台泵站占用一个列车,每台液箱占用一个列车,回液过滤站及蓄能装置共用一个列车,控制系统则安装到设备列车集中控台上。

②管路设置方面,采用模块化设计,各设备内部管路在提供给用户之前已连接好,用户只需将供液管路和回液管路连接到对应接口即可。所有连接均采用U形销式快速接头,方便移动列车时快速拆卸、连接管路;设备均采用天玛公司产品,接口形式统一,摆放位置相对固定,减少了用户连接管路的工作量,又避免了因使用多个供应商设备出现接口形式不统一、管路连接复杂、相互干涉等问题。

③电缆连接方面,采用快速插接方式实现控制中心与各设备之间的连接。用户可以在不打开接线盒的情况下完成线缆的连接、拆卸。这种连接方式减少了电缆连接的劳动强度,降低了连接出错的概率,增加了电缆连接的可靠性。

④乳化液自动配比方面,选择原装进口全机械式乳化液自动配比器作为核心设备,对于水压波动大、供水水压低或配备软化水装置的工作面,使用增压泵来为乳化液混合器提供稳定的供水压力。由于增压泵从喷雾水箱或软化水箱内取水,避免了供水管路内压力变化对增压泵出口的影响。另外,该增压泵只用于给乳化液混合器供水,因此乳化液混合器能够得到稳定的供水压力。采用增压泵方式供水的乳化液自动配比系统如图2所示。

图2 增压泵方式供水的乳化液自动配比系统图

3 智能集成供液系统的功能

图1 为黄陵一号煤矿智能乳化液泵站系统结构示意图

①实现对乳化液泵、喷雾泵的集中自动化控制,通过泵站集中控制台可以实现对整个集成供液系统的集中控制。具有单泵控制和多泵智能联动控制等多种模式控制,多泵智能联动控制模式下系统平均开泵数量较人工控制减少约20%。

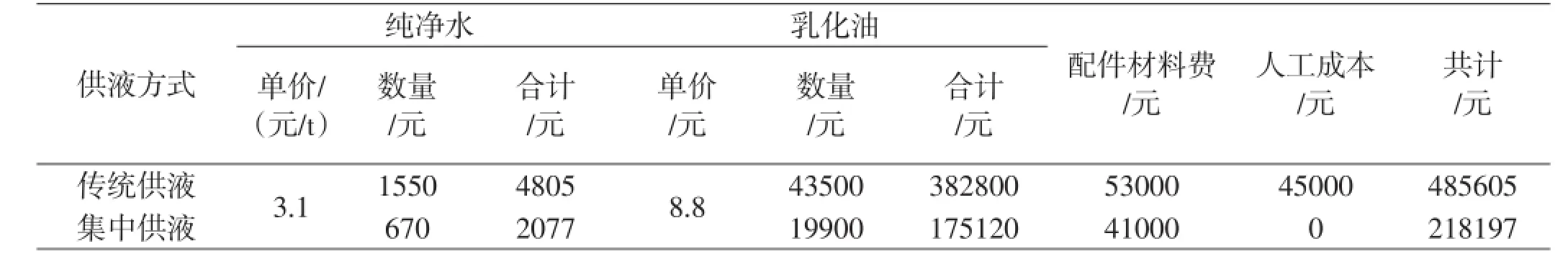

表1 成本分析表

②实现对乳化液泵、喷雾泵的集中自动化控制,通过泵站集中控制台可以实现对整个集成供液系统的集中控制。具有单泵控制和多泵智能联动控制等多种模式控制,多泵智能联动控制模式下系统平均开泵数量较人工控制减少约20%。

③实现乳化液泵站的主泵变频控制,将乳化液泵站变频控制与电磁卸载结合,充分发挥变频控制和电磁卸载的优势,提高泵的有效利用率,降低不必要的功率损耗和磨损,实现节能高效。实现泵站变频与电磁卸载智能联动控制技术,避免了普通泵站变频控制技术存在的低速重载、运动部件磨损剧烈等问题;泵站变频与电磁卸载智能联动控制技术,提高了泵站的响应速度,能够根据工作面要求实现快速供液。

④具有泵站油温、油位、压力和乳化液箱液位、油位传感器,实现主要设备的状态检测、预警与保护。

⑤具备性能可靠的爆管保护系统,在胶管爆裂等突发情况下,能够迅速停泵,确保井下设备及操作人员的安全。

⑥具备功能完善的液压系统清洁度保障体系,实现对进水、高压乳化液、工作面回液的多级高精度过滤。

⑦具有乳化液浓度实时在线显示监测功能,在主控计算机及PLC控制柜上显示。

⑧实现液位检测、自动补液(水)、乳化液自动配比功能。

⑨智能控制系统可对全系统进行自动检测、实时显示及控制。

⑩配备监控主机,具有数据记录、保存及上传功能;可以查询历史泵站信息和运行信息,具有数据传输到工作面集控中心的接口。

⑪具有急停、闭锁保护功能,可以单泵闭锁及多台泵站的急停控制。

⑫实现了液压系统封闭式管理,降低了系统配件、油脂和水的损耗。

4 效益分析

采用集中供液系统后,乳化液的质量明显提高,漏液、串液的现象得到改善,减少了乳化液的使用,延长了阀组的使用寿命,保证了液压支架的工作状态。自动配比代替人工配比后,撤除了泵站司机,工作面泵站实现了无人化操作。

现从材料、维修、人工成本三方面对工作面集中供液进行效益分析:2014年1-3月,1001工作面月平均用水1 550.0t,用油43.5t,支架配件材料费5.30万元;2014 年4-6月使用集中供液后,1001工作面月平均用水670.0t,用油19.9t,支架材料费4.10万元;使用集中供液后减少岗位工人9个,每月按5 000元计算。对2种供液方式按月为单位进行成本分析(见表1)。

由表1可以看出,使用集中供液每月可产生效益267 408元,每年可节省资金320.89万元,3个月便可收回成本。

5 智能集成供液系统的应用

智能集成供液系统在黄陵一号煤矿2个工作面的推广使用以来,系统运行情况良好,达到了预期的全自动效果,实现了工作面乳化液泵站的无人值守,整个系统由本矿技术人员自主设计和安装调试,锻炼了人才队伍,为下一步综采工作面的自动化和信息化建设奠定了基础。智能集成供液系统的设计和开发,适合现场应用条件,大大改善了工作面支架液压系统的可靠性和稳定性,有效地解决了制约行业多年的泵站压力控制、清洁度保障、乳化液配比等一系列难题,实现了泵站系统的节能变频控制;符合国家节能减排和绿色开采政策。该系统的推广应用将特别有助于电液控制系统的推广应用,实现整个供液系统的安全、高效、可靠运转。该项技术于2014年5月,顺利通过中国煤炭工业协会鉴定,达到了国际领先水平,入选了2014年度煤炭十大新闻和煤炭行业六大技术创新,国家安全监管总局和国家煤矿安监局下发专文(安监总厅煤行函〔2014〕191号)在全国范围内推广应用。

参考文献:

[1]李首滨.矿用乳化液泵站控制系统的现状及发展趋势[J].煤矿机械,2011(1):21-22.

[2]苏国秀.乳化液自动配比及控制系统的研究[D].青岛:山东科技大学,2005.

中图分类号:TD213.2

文献标识码:A

文章编号:1003-5168(2016)02-0074-03

收稿日期:2016-01-25

作者简介:符大利(1977-),男,本科,工程师,研究方向:煤矿工作自动化。

Huangling No.1 Coal Mine Automation Working Face Integrated Application of Liquid Supply System

Fu Dali

(Huangling Mining Co.Mine No.1,HuangLing Shanxi 727307)

Abstract:In the fully mechanized coal mining face,the emulsion was used as an important medium for transmitting energy,which was mainly used to provide power source for the hydraulic support.With the de⁃velopment of the automation of the coal mine,it was necessary to improve the automation degree of the emulsion pump station and the safety and reliability of the pump station.In this paper,the implementation of automatic control system of 1001 fully mechanized coal face was of great significance to improve the supply capacity of pumping station,to improve the fluctuation of pressure fluctuation,and to reduce the la⁃bor intensity of workers.

Keywords:liquid supply system;emulsion pump;control system;filtration system