逻辑插装技术新型调速器在水电厂的应用

吴正良,郑贤喜(新安江水力发电厂,浙江 建德 311608)

逻辑插装技术新型调速器在水电厂的应用

吴正良,郑贤喜

(新安江水力发电厂,浙江 建德 311608)

摘要:在调速器技术改造中采用逻辑插装技术的新型调速器,突破了传统结构模式的调速器结构,使调速器产品的设计、制作与生产发生了根本性的变化。本文对该调速器的结构、特点以及调试和运行情况进行介绍,表明该调速器稳定可靠,调节性能优良,节能效果明显。

关键词:调速器;高速开关阀;逻辑插装阀;试验

1电厂概况

新安江水电厂位于浙江省建德市境内,是我国自己设计、自制设备、自己施工建设的第一座大型水力发电站,装有5台72.5 MW和4台75 MW的水轮发电机组,总装机容量662.5 MW,1960年第一台机组投产发电,是华东电网第一调频厂,担负电网调频、调峰、事故备用的任务。电厂于1999年开始进行机组增容改造,机组单机容量由75 MW(72.5 MW)增至95 MW,全厂总装机容量提升至850 MW。

2调速系统现状及改造原因

在机组增容改造的同时,对调速系统也同步进行了改造,调速器选用武汉能达通用电气股份公司的WBDT-100型步进式调速器。调速器电气部分采用的是三菱A系列可编程控制器;机械部分电液转换采用步进电机丝杆转换机构,丝杆的直线位移通过杠杆作用于引导阀,机械反馈通过回复轴实现。该套调节系统投运以来运行稳定可靠,但随着华东区域发电厂并网运行管理实施细则和华东区域并网发电厂辅助服务管理实施细则的实行,对并网发电厂造成实际发电曲线偏离电力调度交易机构下达的发电计划曲线,偏离量超过允许偏差、一次调频投入率、响应时间、调节量进行考核,对调速器的调节性能提出了更高的要求。由于WBDT-100型步进式调速器属二级系统,运行中过调量、调节死区均偏大,已不能满足电网运行的需要,电厂于2012年对该调速器进行更新。

3新型调速器的选型和特点

随着科学技术的进步和科技工作者的不懈努力,我国水轮机调节技术近年来已取得了长足的进步,各主要生产厂生产的可编程调速器的技术性能、功能和工艺水平已全面达到国际先进水平,各种新型电液转换技术也都有了成熟的应用[1]。结合我厂对调速系统的要求和现有产品的性能特点,选用了由中水科水电科技开发有限公司生产的CVT-100型数字式水轮机调速器。其特点是采用逻辑插装技术,它扬弃了传统结构模式的调速器结构,无主配压阀,突破了一成不变的电气-机械/液压转换元件(电液转换器或微型电机带引导阀等)+主配压阀的经典形式、以及制造工艺与结构布置等方面的种种制约,使调速器产品的设计、制作与生产发生了根本性的变化。由逻辑插装阀组件实现主级放大元件-主配压阀的功能,而作为先导级的液压控制元件,则由快速开关阀组件实现;系统的调节、控制无需由“中间位置”与机械反馈来保证。另一特点是事故配压阀也采用插装阀,与调速器控制插装阀组成上、下一体结构,大大简化了调速液压系统油管路配置。

4系统配置和设计改进

CVT-100型数字式调速器由电气控制部分、液压随动系统两大部分构成,机电合柜布置,各部分的

4.1电气控制部分

调速器电气控制部分以奥地利贝加莱单台PCC可编程控制器及其系列模板作为硬件核心,配以10.4寸彩色液晶触摸屏,具有自动调节和控制功能,容错功能,故障诊断和监控功能。其基本调节模式可分为功率调节模式、开度调节模式和频率调节模式3种,频率调节模式采用适应式变参数PID调节规律,开度和功率调节模式采用PI调节规律。调速器具有远方和就地控制功能,并有相应接点输出,与计算机监控系统进行数字、模拟信号以及开关量输入/输出信号的通讯和数据交换。

4.2机械液压部分

机械液压系统特点是由组合结构的逻辑插装控制阀单元取代主配压阀实现调节与控制功能,并与事故配压阀组成一体化结构。由高速开关阀、逻辑插装阀、开停机脉冲阀、紧急停机阀、油过滤器、流量调节阀、手动操作阀等部件组成。主要部件结构及工作原理:

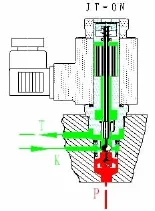

(1)高速开关阀

高速开关阀起到从电气脉冲量到液压量转换的作用,即“电-液转换”的作用,从而驱动末级液压放大系统,实现对水轮发电机组的调节任务。它是由阀套、电磁铁、控制阀芯以及阀芯端部的复位弹簧等组成的封装件。高速开关阀属于脉冲式流体控制,只有开/关两个状态,响应时间约为0.5~3 ms,通过对高速开关阀的通断信号进行脉冲频率和频率宽度等调制,就可以实现对流量和压力接近连续的控制。高速开关阀采用3通道冗余结构,某一个通道失灵,可自行切换,由正常通道来维持系统的稳定工作。

工作原理:高速开关阀是通过电磁铁推杆控制阀芯在阀体内作轴向运动,使相应的油路导通或断开的。它是一个具有多段环形槽的圆柱体,阀芯带有工作锥体或钢球,而阀套(衬套)内有若干条沉割槽,每条沉割槽都通过相应的孔道与外部联接。高速开关阀只有2个工作位置,当电磁铁断电时,阀芯在下端弹簧推力的作用下向上移动,此时油口P与控制口K导通,而回油T与控制口K之间是截止的。当电磁铁通电时,阀芯受电磁铁推杆推力的作用向下移动,其阀位状态如图1所示,此时油口P与控制口K之间截至,而回油T与控制口K导通。

图1高速开关阀通电状态

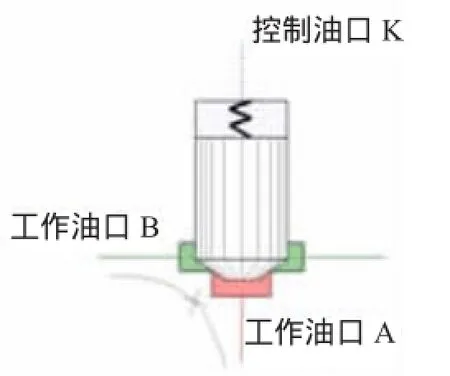

(2)主控阀

主控阀即逻辑插装阀,如图2所示。插件的工作状态由作用在阀芯上的合力大小和方向决定,当合力大于零,阀芯关闭;当合力小于零,阀芯开启;当合力等于零,阀芯停留于某一平衡位置,通过对控制腔K压力的改变来实现对逻辑插装阀的控制。逻辑插装阀是实现调速器主级位置随动控制的关键部件,功能是接收来自高速开关阀先导油路的压力/流量信号,使主阀芯产生相应动作,进而控制通向主接力器主控工作油路液流的变化,以控制主接力器的位移量。其组成为阀芯、阀套及附属的弹簧、密封件等。当微机调节器输出调节信号时,信号经转换放大后作用于高速开关阀,液流经过高速开关阀的调节后,作用于逻辑插装阀控制腔,通过插装阀放大后的液流最终进入主接力器,使其跟随调节器控制信号的变化,直至调节过程结束。

图2主控阀

4.3设计改进

CVT-100型数字式调速器设计时面板按钮、指示灯偏多,面板比较杂乱。通过优化面板,只保持手/自动切换开关、现地/远方开关、导叶增/减开关和紧急停机按钮以及导叶开度表和频率表、故障和事故指示灯。

紧急停机电磁阀原设计采用DC 24 V电源,改进后采用DC 220 V电源,并从调速器直流220 V电源开关上桩头接入,提高紧急停机电磁阀电源及动作地可靠性,在调速器失去交、直流电源情况下可手动确保安全运行。

增加频率、开度、功率运行模式和孤网运行远方投退功能;软件部分增加机组带主变零升程序,程序实现方法:在主变开关拉开情况下,机组开机后发电机开关合上,调速器电开限仍保持空载开度,PID使用空载调节参数,频率给定在49.5~50.5 Hz之间,远方可以调节。

5调速器的现场调试及运行

我厂在2号机大修中更新了此型号调速器,经过无水、带水调试,完成了调试大纲所要求的调试项目。动水调试主要项目如下:

(1)手动开、停机试验

调速器控制方式切为手动方式,电手动和手操手动分别进行机组开机、停机。开机过程中,残压机频、齿盘机频测量信号正常,开、停机过程无异常现象。

(2)140%Ne过速试验

调速器控制方式切为手动方式,电手动开机。机组转速升至额定稳定运行5min后,继续升至140%Ne,保护能正确动作,调速器紧急停机电磁阀动作正确,迅速将导叶关至零。

(3)自动开、停机试验

上位机发开机令,导叶先开到加速开度,经数秒后,当Fj>45 Hz时导叶开度关至空载开度以下,机组到空载状态,记录开机过程曲线,计算机组转速超调量和开机时间。机组稳定运行后,检查各部正常,上位机发停机令,机组进入停机过程至停机等待状态,记录停机过程曲线,计算停机时间。

现地LCU进行机组自动开、停机试验,能满足监控流程要求,自动开、停机过程正常。

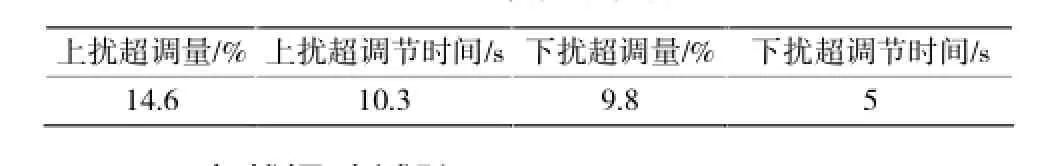

(4)空载扰动试验

机组自动起动到空载状态,改变频率给定,使机组频率在48~52 Hz之间扰动。频率给定改变过程为50 Hz→52 Hz→48 Hz,48 Hz→52 Hz→50 Hz。分别设置3组不同的KP、Ki、Kd数值,记录空载扰动波形,取超调量和调整时间最优的一组参数见表1。

表1空载扰动参数

(5)空载摆动试验

设置bp、bt、Td、Tn(KP、Ki、Kd)为最佳空扰试验运行参数,Fg=50 Hz。机组在空载自动状况下运行。记录机组频率在3 min的波形曲线,计算频率摆动值,连续测量3次,取3次平均值,结果见表2。

表2空载摆动参数

(6)带主变零升试验

单元主变压器开关断开,机组自动开机,机组开关根据监控流程控制在额定转速90%自动合上。励磁电压从零手动增至额定,检查调速器运行的稳定性。试验结果,调速器带主变压器小系统能稳定运行。

(7)带负荷试验

机组自动开机并网,发电运行稳定,无任何异常现象。在“开度模式”下,通过上位机(LCU)发“增、减负荷”命令,改变机组有功功率。在负荷增减过程中,机组能稳定运行,负荷波动不超过2%,接力器无来回摆动现象。在“功率模式”下,通过上位机(LCU)发“增、减负荷”命令,改变机组有功功率。在负荷增减过程中,机组能稳定运行,负荷波动不超过2%,接力器无来回摆动现象。

(8)手/自动切换试验

机组自动开机并网带有功30MW、60MW、90 MW,调速器进行自动切手动、手动切自动,有功功率无波动。

(9)运行模式切换试验

机组自动开机并网带有功30MW、60MW、90MW,调速器运行模式在开度模式、功率模式、频率模式之间转换,然后进行上位机3种运行模式投、切试验,有功功率无波动。

(10)事故低油压试验

机组自动开机并网带满负荷,调速系统油压降至事故低油压值时,调速器紧急停机能正确动作,导叶可靠关闭,自动停机过程正常。

(11)甩负荷试验

机组并网按额定负荷的25%、50%、75%、100% 分4次进行甩负荷试验。观察并记录每次甩负荷波形,分析每次的最高频率、调整时间和蜗壳压力上升率,核对开关机时间是否满足调保计算要求。

经过4次甩负荷试验,调速器能正确动作并保持机组空载状态,转速上升率和水压上升率均满足规程要求。甩100%(93.6 MW)结果见表3。

表3甩100%负荷参数

(12)一次调频试验

机组带负荷工况下,将导叶开到40%的开度,以50 Hz为基准频率,分别进行一次调频正负死区模拟测量和一次调频响应测试。

一次调频正负死区模拟测量:使仿真试验仪频率分别按 0.045 Hz、0.046 Hz、0.047 Hz、0.048 Hz、0.049 Hz、0.050 Hz、0.051 Hz、0.052 Hz、0.053 Hz正方向阶跃,观察导叶动作情况,导叶明显动作时,则该阶跃频率量为一次调频正方向死区。反之,频率向负方向阶跃,测量一次调频负方向死区。

一次调频响应行为测验:以50 Hz为基值,由仿真试验仪阶跃输出频率低于基值0.1~0.25 Hz的频率信号,观察导叶动作和机组功率动作情况;然后,由仿真试验仪阶跃输出频率高于基值0.1~0.25 Hz的频率信号,观察导叶动作和机组功率动作情况。

通过以上两步试验得出,一次调频响应滞后时间Thx<1.5 s,一次调频上升时间T0.9<6 s,稳定时间Ts<9 s。

(13)运行情况

CVT-100型调速器2012年2月应用于我厂2号机组,运行4年多来状况稳定,调节性能优良。由于电液转换部分高速开关阀采用了硬质陶瓷合金,具有足够硬度、耐冲击、长寿命、对油质无任何特殊要求、抗污能力强的特点[2],投运以来无发卡、拒动情况发生。

调速器采用的主控阀克服了普通滑阀径向间隙泄漏的特点,阀座主级系“线密封”,相比主配压阀泄漏小,效率高,因此,延长了油泵及电机的寿命,节省了油源和厂用电的消耗[2]。对CVT-100型调速器投入运行后机组压油泵启动次数和缺陷进行统计,压油泵启动次数少,缺陷没有发生,相应检修维护工作量减小。

6结语

我厂2号机CVT-100型调速器投产4年多来的运行情况表明,该调速器稳定可靠,调节性能优良,节能效果明显。目前,除阀组模块组合面有少许渗油外,未曾出现过故障,基本达到了免检修、免维护的要求,调速器的技术改造达到了预定的目标。

参考文献:

[1]孙富根.比例阀控制可编程调速器在丹江口水电站的应用[J].水电站机电技术,2008,31(1):24-26.

[2]王远飞.两代调速器性能对比分析及应用[J].中国水电站,2013(增刊):98-100.

中图分类号:TK730.4+1

文献标识码:B

文章编号:1672-5387(2016)06-0030-04

DOI:10.13599/j.cnki.11-5130.2016.06.011

收稿日期:2016-02-18

作者简介:吴正良(1965-),男,高级工程师,从事电厂运行技术管理工作。组成大体如下。