超细粉碎对煤表面性质及超净煤分选的影响

王 婕,付晓恒,赵 静,杨 磊

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

超细粉碎对煤表面性质及超净煤分选的影响

王婕,付晓恒,赵静,杨磊

(中国矿业大学(北京)化学与环境工程学院,北京100083)

摘要:为探讨超细粉碎对煤表面性质及絮团和超净煤分选的影响,选取淮南气煤(HN)和太西无烟煤(TX)2种不同变质程度的煤样,利用傅里叶红外光谱仪(FTIR)、ζ电位仪、比表面分析仪、微量热仪分析了不同超细粉碎时间后煤颗粒表面官能团、电位以及润湿性的变化,分别研究了粒度、表面电位和润湿性对絮团形成的影响,结合超净煤的分选结果,综合探讨了超细粉碎、表面性质变化、絮团形成以及超净煤分选的关系。结果表明:超细粉碎改变了煤粒表面的亲水基和疏水基的比例;随着粒度的减小,太西煤的电动电位绝对值先减小后增大,在粒度8.30 μm时电负性最弱,润湿热出现小的峰值,搅拌过程中形成的大尺度絮团较多,在乳化柴油用量67.62 kg/t时,分选出的超净煤灰分0.68%,产率高达97.26%;而淮南煤随着粒度的减小,电负性逐渐增强,润湿热单调递减,润湿性逐渐减弱,在相同搅拌强度下,细颗粒形成的大尺度絮团减少,分选出的超净煤产率降低;分散剂的加入有效地降低了淮南气煤分选出超净煤的灰分,粒度越小,灰分减小愈明显。

关键词:超细粉碎;FTIR;ζ电位;絮团浮选;润湿热

王婕,付晓恒,赵静,等.超细粉碎对煤表面性质及超净煤分选的影响[J].煤炭学报,2016,41(6):1524-1532.doi:10.13225/j.cnki.jccs.2015.1389

Wang Jie,Fu Xiaoheng,Zhao Jing,et al.Effect of ultra-fine grinding on coal surface properties and ultra-clean coal separation[J].Journal of China Coal Society,2016,41(6):1524-1532.doi:10.13225/j.cnki.jccs.2015.1389

为了更大幅度提高煤炭的综合利用价值,各发达国家先后开发洁净煤技术,并在此基础上开展了对煤炭深度脱灰加工的研究。我国虽然煤炭资源丰富,但低灰、低硫且化学结构特殊的特种煤炭资源并不丰富[1],而低灰煤作为一种新型高附加值的煤炭产品,其应用领域不断扩张[2]。随着精细水煤浆[3]、油煤浆、高档活性碳等碳素材料[4-5]等技术的研发和应用,超净煤的制备也日渐受到重视。超净煤是指灰分在1%~2%、甚至小于1%的超低灰精煤。在超净煤的制备中前提要对煤进行超细粉碎,而煤是以芳香单元为主的大分子结构,其分子中富含羧基、羟基、甲氧基等含氧官能团,在超细粉碎过程中外露官能团增加,反应活性增强,引起很多界面现象的发生,如煤粒的过磨、水介质中的氧化、煤表面和水环境的相互反应、颗粒和颗粒之间的相互反应等[6],这些变化及现象都将对超净煤的分选产生很大影响。周安宁等[7]利用扫描电镜和傅里叶红外光谱(FTIR)研究了常温气流超细粉碎后神木3-1煤的超细粉碎性能及表面结构,结果表明,通过气流粉碎神木煤可达到物理上的均一性,超细煤中无机显微组分与有机显微组分以解离状态存在,煤表面官能团含量普遍增加。袁泉[8]研究了清水营煤颗粒超细粉碎过程中的分形特征,并且通过对其进行热解实验和红外光谱分析,证实了在超细粉碎过程中存在低能量化学键的断裂,认为超细粉碎过程能够有效降低清水营煤颗粒的热解温度。刘加勋[9]利用X射线光电子能谱、核磁共振等先进仪器,对超细粉碎过程中的机械力化学反应进行研究,结果表明,随着粒度的减小,煤颗粒中自由基含量升高,芳碳率及芳氢率增大,煤中氧接脂碳含量降低,氧接芳碳含量升高。Ljudmilla Bokanyi等[6]在研究超细解离后超净煤分选中,测得煤在超细磨前后电动电位由+2.44 mV降至-0.36 mV,同时测出超细粉碎过程中颗粒耗氧量为3.75 μg/g。董平等[10]研究了不同变质程度的煤经气流磨超细粉碎后润湿性的变化,结果表明煤粉表面经超细化处理后都变成了强疏水表面。

在常规的煤泥泡沫浮选过程中,当煤泥粒度小于0.074 μm时,浮选过程的选择性较差,因此将煤颗粒超细粉碎后,若采用常规的泡沫浮选,分选精度会较差。故对于超细粉碎后的煤颗粒,采用絮团浮选方法,使煤颗粒先形成具有一定尺度的絮团,然后再用常规的泡沫浮选高精度的分选出超净煤。

本文选取2种不同变质程度的煤样,对煤颗粒在超细粉碎过程中引起的粒度、比表面积、表面官能团、电位、润湿性变化进行分析,并结合絮团浮选过程中絮团的形成情况,来指导超净煤的分选过程,为超净煤的制备提供一定的理论依据。

1 试 验

1.1试验煤样

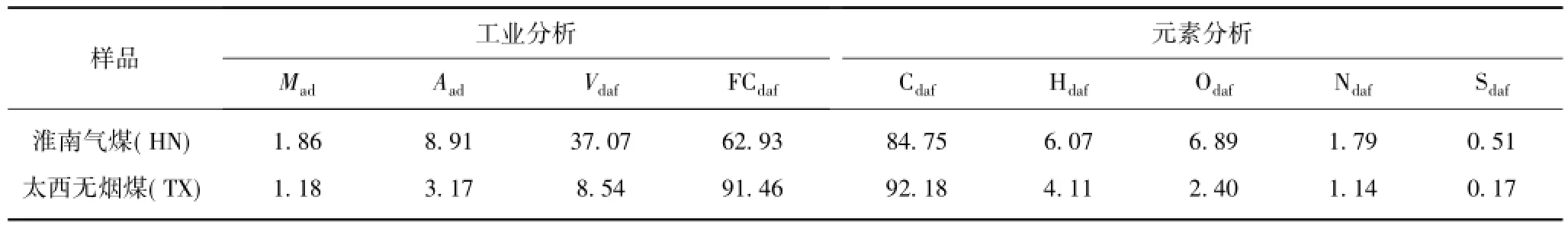

选取淮南气煤(HN)、太西无烟煤(TX)2种不同变质程度的煤样进行研究,经棒磨机磨矿后制得试验所需煤样。参照国家标准GB/T 212-2008《煤的工业分析方法》和GB/T 476—2001《煤的元素分析方法》进行煤样的煤质特征研究。表1给出了2种煤样的工业分析和元素分析。

表1 煤样的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal samples %

1.2超细粉碎试验和超净煤分选试验

超细粉碎试验在小型超细搅拌磨机上进行,超细搅拌磨机为湿磨,入料浓度为30%,将2种煤样经过不同时间的超细磨矿后,在真空干燥箱中干燥,装入密封袋中封装。

超净煤的分选试验是对2种煤样在不同的乳化柴油药剂用量下做絮团-浮选试验。乳化柴油是由乳化剂,柴油和水配制而成,油水比1∶4。浮选质量浓度为50 g/L,煤浆加药后进行高速搅拌,然后再倒入浮选机中进行浮选。淮南气煤每次进行3次分选,即1次粗选、2次精选后得到超净煤;太西无烟煤分选1次即得到超净煤。

1.3测试方法

(1)棒磨机粗磨后的粒度、超细粉碎后的煤样粒度以及高速搅拌后形成絮团的粒度均采用Malvern激光粒度仪Mastersizer 2000测定。

(2)煤样的表面官能团的含量及其变化采用NICOLET iS10傅里叶红外光谱仪漫反射法测定。将煤样磨至0.074 mm以下,在每次填充样品时,均匀用力压平型煤粉末表面,并用刀片刮平,以确保样品具有统一的密实度。样品置于红外光谱仪的样品室进行测试,分辨率为4 cm-1,扫描64次,得到红外光谱图。红外光谱图横坐标为波数,纵坐标为KM(Kubelka-Munk)函数。将漫反射率转换为KM函数能够减少或消除任何与波长有关的镜面反射效应[11]。

(3)煤颗粒表面的zeta电位采用Nano ZS90型zeta电位测定仪测量。称取0.1 g左右的煤样,加入100 mL水,在电位测定仪上进行测量,用0.1 mol/L 的NaOH和HCl溶液调节悬浮液的pH值。

(4)超细粉碎后煤颗粒表面的润湿热用 Setaram c80d型微量热仪测定,以柴油为润湿液,分别测量其与超细粉碎后的煤样的润湿热。初始温度为25℃。

(5)煤颗粒的比表面积采用美国麦克 ASAP 2020型比表面和孔径分析仪进行测量,使用液氮在-196℃条件下进行静态等温吸附,相对压力为0.02~1.00,测量范围为2~300 nm。基于低温液氮吸附实验数据,根据BET多分子层吸附理论计算煤样的比表面积。

2 试验结果及分析

2.1粒度分析

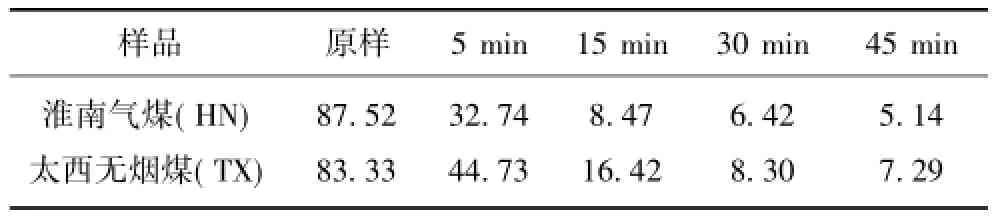

超细粉碎不同时间后的粒度变化见表2,在超细粉碎初期,颗粒粒度变化较快,随着超细粉碎时间延长,粒度变化缓慢。

表2 不同超细磨矿时间后的平均粒度D[4,3]Table 2 Particle size D[4,3]under different ultrafine grinding time μm

2.2红外光谱分析

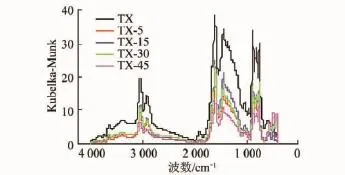

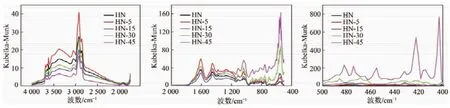

2种煤样的红外光谱如图1,2所示。为了找出超细磨矿过程中微观结构的变化,对各煤样经不同超细磨时间后的红外光谱图进行分析。采用红外光谱定量分析法[12],经计算获得煤样中各官能团的相对含量见表3。从谱图上可以看出,超细粉碎过程中没有新官能团的生成;在无机矿物的特征波段中,随着磨矿时间的增加,振动强度有明显的增强,说明有机质和无机矿物逐步解离,尤其是淮南气煤在矿物质波段的振动强度是4 000~2 000 cm-1的20倍左右,淮南气煤的灰分最高,在超细磨过程中获得较充分的解离。由表3可以看出,超细磨矿后,2种煤样中—OH和CO的相对含量均有所降低,—CH2,—CH3的相对含量均有所增加,说明超细磨矿改变了煤中亲水基团和疏水基团的吸收峰面积比例。随着超细磨矿时间延长,粒度和比表面积变化缓慢,同时煤颗粒在超细粉碎过程中“微观裂纹的萌生”演变为某些低能量化学键的断裂和交联作用[8],加之超细粉碎是在水环境中进行,烷基侧链或端基在超细粉碎过程中发生一定量的氧化,从而引起振动强度的变化。

图1 太西无烟煤不同超细粉碎时间后的红外光谱Fig.1 FTIR spectra of Taixi anthracitel after different ultra-fine grinding

淮南煤在4 000~1 300 cm-1内,由图2可知,在磨矿5 min时,煤粒受到破碎,比表面积增大,暴露出芳环等新鲜表面,致使吸收强度增强,并且超过了原样的振动强度;磨矿至15 min时,比表面积继续增大,表面官能团的相对含量减小,随着超细粉碎时间的延长,由表3可知,含氧官能团(—OH,CO)的相对含量逐渐减少;当磨矿至45 min时,矿物质得到一定程度的解离,计算得到的含氧官能团等特征峰的相对含量最小。太西煤的红外光谱中,含氧官能团的含量低于淮南气煤,结合表3可知,在超细粉碎30 min、粒度8.30 μm时,含氧官能团(—OH与CO)的含量最少,此时,亲水基团与疏水基团的峰面积比最小。由此可以得出,超细粉碎改变了煤颗粒表面含氧官能团的含量,含氧官能团的改变必然会引起表面电位的变化。

图2 淮南气煤不同超细粉碎时间后的红外光谱Fig.2 FTIR spectra of Huainan gas coal after different ultra-fine grinding time

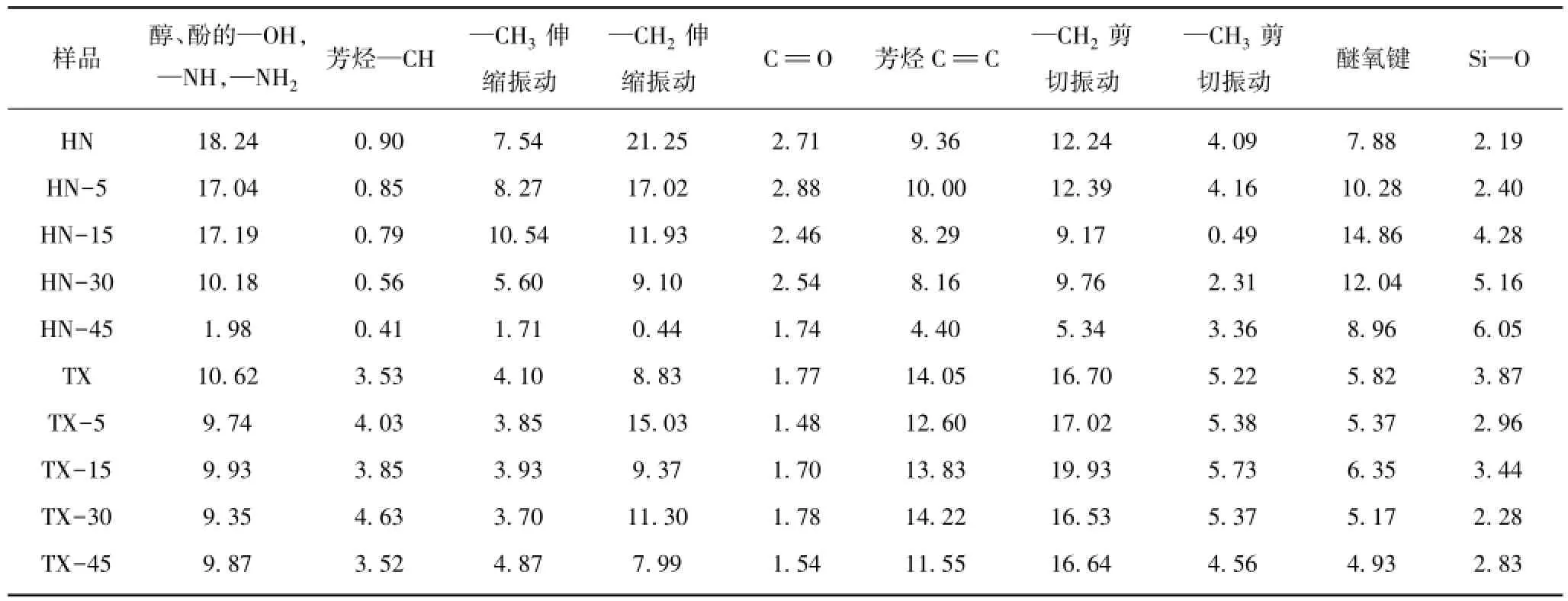

表3 煤样的红外光谱吸收峰的相对含量Table 3 Relative contents of FTIR absorption peak of coal samples

2.3zeta电位

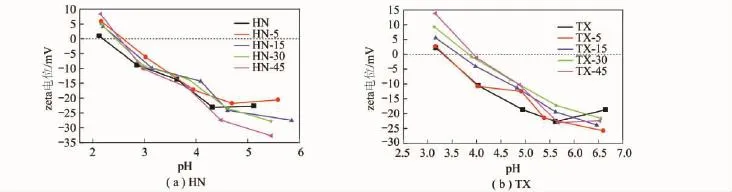

2种煤经不同时间超细粉碎后的zeta电位随pH值的变化如图3所示。在强酸性溶液中,煤粒荷正电,弱酸性、中性和碱性溶液中荷负电。随着变质程度的增加,煤样的等电点(IEP)呈现规律性增大,煤颗粒在弱酸性、中性和碱性溶液中荷负电性逐渐减弱。煤化程度越高,表面含氧官能团越少,对溶液中H+的吸附量就越少,煤粒表面的负电性就越小。超细粉碎后,太西无烟煤的IEP随着粒度的减小呈现逐渐增大的趋势,而淮南气煤的IEP则是先减小后增大。

图3 2种煤不同粒度下zeta电位与pH值的关系Fig.3 Zeta potential of different coal categories and particle sizes as the function of pH

zeta电位与煤的表面官能团特性相关。淮南煤在粒度32.74,8.47 μm时的电动电位的绝对值小于粒度6.42,5.14 μm时的电位值,说明在超细粉碎过程中,淮南煤颗粒表面的电负性逐渐增强,而红外光谱的结果显示,淮南煤颗粒表面的含氧官能团含量逐渐减小,故电负性增强应是由无机矿物的解离并且覆盖在煤颗粒表面引起的。太西煤在弱酸性环境中,随着粒度的减小,电动电位的绝对值逐渐减小后又增大,在粒度8.30 μm时的电位绝对值最小,此时的电负性最弱。

2.4润湿性

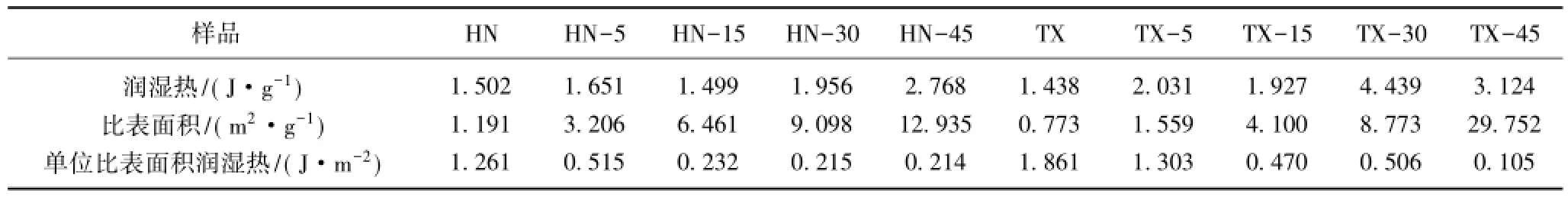

超细粉碎后煤样与柴油的润湿热见表4。可见,超细粉碎后2种煤样的润湿热均增加,说明超细粉碎后煤样对柴油的润湿性增强,但是随着粒度的减小,煤颗粒的孔隙度增加,比表面积增大,孔隙对润湿热的影响显著,故用单位比表面积的润湿热来衡量超细粉碎后煤颗粒与柴油的润湿情况。超细粉碎后淮南煤的单位比表面积润湿热单调递减,与含氧官能团的变化趋势不符,结合电位分析,可能是无机矿物在超细粉碎后解离出来并覆盖包裹在煤颗粒表面,使其疏水性降低。太西煤在超细粉碎后的单位比表面积润湿热在TX-30(粒度8.30 μm)处出现小的峰值,相比于TX-15(粒度16.42 μm)和TX-45(粒度7.29 μm),此时与柴油的润湿性最好,疏水性最强。

表4 淮南煤和太西煤的润湿热Table 4 Wetting heat of HN and TX coal

3 讨 论

根据扩展DLVO理论,微细粒煤颗粒要获得有效的聚团,与其颗粒之间的总作用势能紧密相关。微细煤颗粒在水中总作用势能为

其中,V为煤颗粒在水中的总作用势能;VA为煤颗粒之间范德华氏作用势能;VR为煤颗粒之间静电作用势能;VHI为煤颗粒之间疏水作用势能。粒度、电位和润湿性都将对煤颗粒在水中的作用势能产生影响。

3.1粒度对絮团及超净煤分选的影响

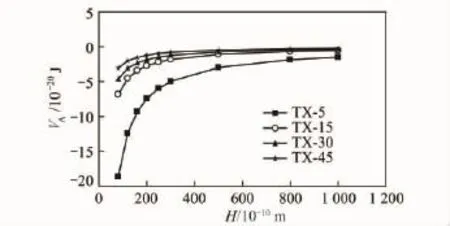

根据扩展DLVO理论中,两个相同粒度的煤颗粒之间的范德华作用势能的计算公式(式(2))可知,影响范德华作用势能的主要为颗粒的粒度。

式中,R为煤颗粒半径,μm;H为两颗粒间的距离,10-10m;A132为Hamaker常数,物质1和2在第3种介质中相互作用的Hamaker常数,计算式为

其中,A11,A22,A33分别为物质1,2,3在真空中互相作用的Hamaker常数。25℃时,煤粒在真空中的哈马克常数A11=6.07×10-20J[13],水在真空中的哈马克常数A33=4.84×10-20J[14],得到煤粒在水介质中的哈马克常数A132=0.08×10-20J。

理论上,随着两颗粒的不断接近,粒度越大的煤颗粒受到的范德华吸引力越强,粒度小的颗粒受到的范德华作用力较弱,如图4所示。

图4 粒度对范德华作用势能的影响Fig.4 Effect of particle size on Van der Waals potential energy

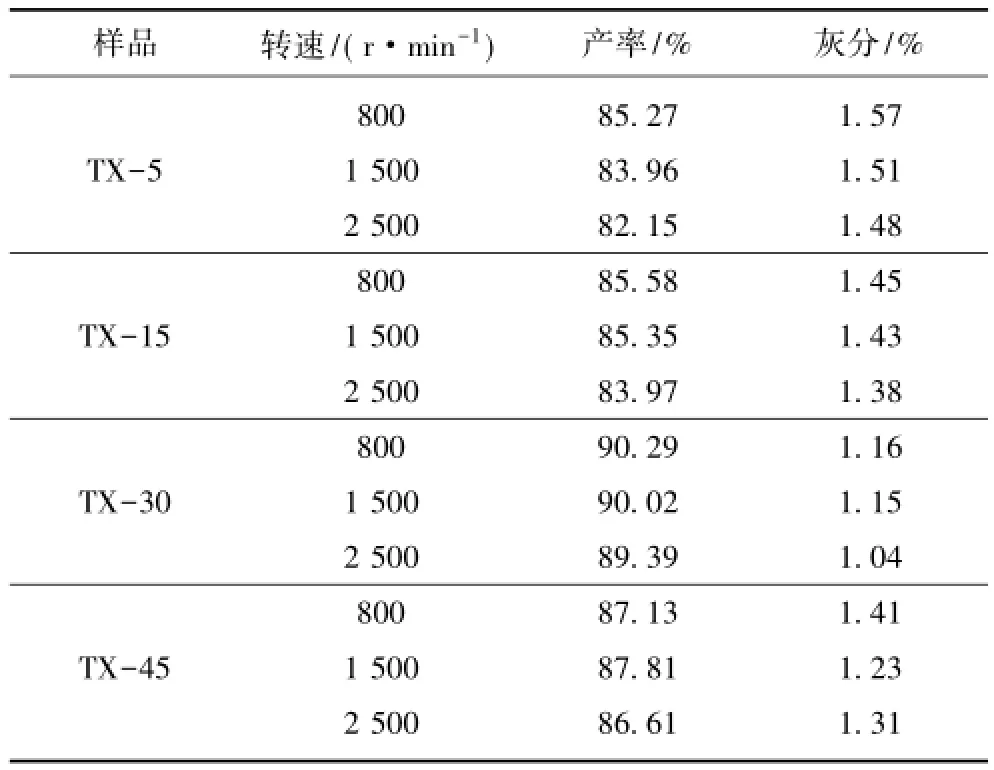

为了更好地研究粒度对絮团形成的影响,以太西煤为例,根据电位变化调节矿浆pH值,使超细粉碎后的煤颗粒的表面电位相同(-20 mV),单位比表面积乳化柴油用量相同,研究搅拌强度与粒度对絮团形成的影响(图5),其絮团分选结果见表5。样品TX-5与TX-30在800 r/min转速下就可以形成较大尺度的絮团,当转速增大到2 500 r/min时大尺度絮团含量明显减少;而TX-45在转速1 500 r/min时大尺度絮团含量才有明显的上升。由此可得,大粒度煤颗粒在絮团形成过程中,由于颗粒间范德华势能较大,在较低搅拌强度下即可形成较多的大尺度絮团。如表5所示,TX-5,TX-15和TX-30三个样品随着搅拌转速的增加,分选出的超净煤产率逐渐减少,TX-45则在搅拌转速1 500 r/min时产率较高,该规律与絮团的粒度分布规律一致。此外,随着粒度的减小,解离度增大,分选出的超净煤灰分逐渐减小,产率增大,在TX-30时达到最优。

由此可知,当不同变质程度的煤经过不同时间的超细粉碎后,随着粒度的减小,絮团形成时的范德华作用势能逐渐减小,颗粒需要在较大强度的搅拌作用下才能形成一定尺度的絮团,并且,大尺度絮团的含量与分选出的超净煤的产率成正比。

图5 粒度和搅拌强度对絮团粒度分布的影响Fig.5 Effect of particle size and stirring intensity on size distribution of floccules

表5 粒度对太西煤超净煤分选结果的影响Table 5 Effect of particle size on separation of ultra-clean coal

3.2电位对絮团及超净煤分选的影响

为了更方便的研究表面电位对絮团及超净煤分选的影响,选取一种粒度的超细粉体,通过调节矿浆的pH值来改变煤颗粒表面电位,以此为借鉴来探讨超细粉碎过程中煤颗粒表面电位变化对絮团及超净煤分选的影响。

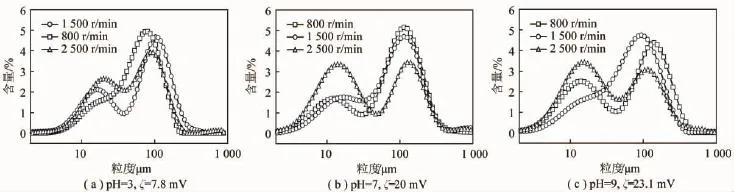

选取太西煤超细粉碎30 min后的煤样为太西煤代表样品,在矿浆pH值为3,7,9时,药剂用量相同的情况下,研究其电位对絮团形成的影响,此时煤颗粒的电位分别为7.8,-20,-23.1 mV。图6为太西煤不同pH值的矿浆在不同的搅拌转速下的絮团粒度分布。

由图6可知,在矿浆pH为3和7时,搅拌转速为800 r/min时较大絮团的含量较高,随着转速的增加,大尺度絮团的含量反而下降,转速2 500 r/min时出现明显的双峰,说明随着搅拌强度的增加,大尺度絮团被破坏。而当矿浆呈碱性时,絮团的尺寸在转速1 500 r/min时才达到最优,而后2 500 r/min时也出现了絮团被破坏的现象。随着矿浆pH值的增大,煤颗粒表面电位的绝对值逐渐增大,煤颗粒在互相接近的过程中受到的静电排斥力也逐渐增大,因此在形成大尺度絮团时就需要更高的搅拌强度。对于超细粉碎后不同粒度的煤颗粒而言,其表面电位也发生了相应变化,随着颗粒间距的减小,表面电位绝对值越大的颗粒,受到的静电排斥就越大,由于范德华引力和疏水作用力不变,颗粒间的总作用势能随着静电斥力的增加而增加,在形成絮团时就需要更高的搅拌强度来克服作用能形成的能垒。表面电位对超净煤分选的影响见表6,随着pH值的升高,分选出的超净煤产率减小,灰分有增大的趋势,pH值升高,致使颗粒间的静电势能增加,在相同搅拌强度下形成的絮团量减少,故分选出超净煤产率降低。

图6 电位对絮团粒度分布的影响Fig.6 Effect of electric potential on size distribution of floccules

表6 表面电位对超净煤分选结果的影响Table 6 Effect of ζ potential on separation of ultra-clean coal

综上所述,表面电位的增加会使颗粒间静电势能增加,在絮团形成时就需要更高的搅拌强度来克服静电排斥,从而形成絮团。

3.3润湿性对絮团及超净煤分选的影响

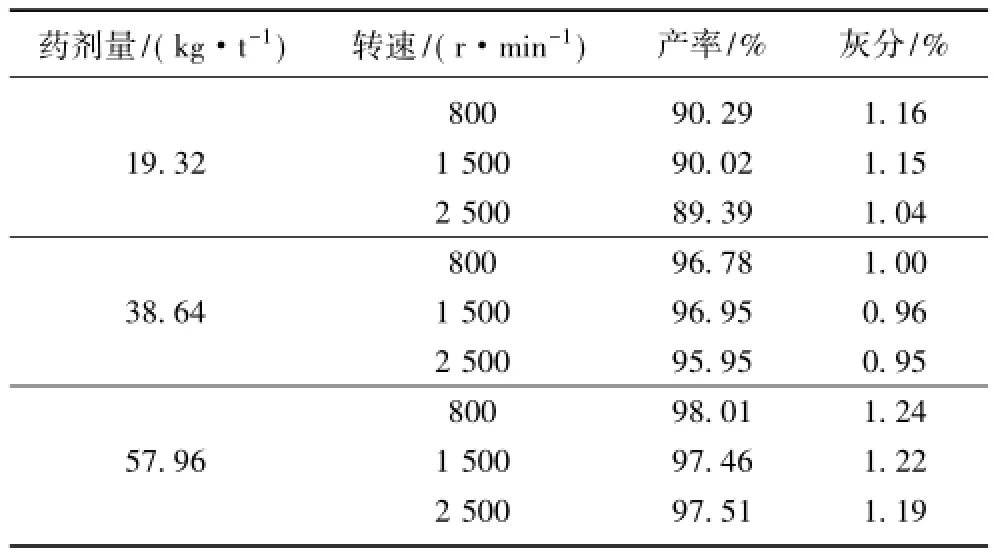

由EDLVO理论计算公式可知,颗粒表面的疏水性为絮团形成过程中疏水势能的主要影响因素。由于改变煤颗粒表面润湿性比较困难,在此考虑通过改变加入矿浆中的药剂量来改变煤颗粒表面的疏水性。以TX-30为例,不改变矿浆pH值,药剂用量分别为19.32,38.64,57.96 kg/t,在不同搅拌强度下的形成的絮团粒度分布如图7所示。

图7 润湿性对絮团粒度分布的影响Fig.7 Effect of contact angle on size distribution of floccules

由图7可知,在800 r/min时3种药剂用量条件下均形成了相当数量的较大尺度絮团,随着转速的增加,药剂用量的加大使煤颗粒表面疏水性增强,形成的絮团数量逐渐增多,对应的分选结果见表7。

表7 润湿性对超净煤分选的影响Table 7 Effect of contact angle on separation of ultraclean coal

由表7可知,随着药剂用量的增大,分选出的超净煤产率增加,与絮团的粒度分布呈现很好的一致性。由此可以得出结论,润湿性的增强,有助于大尺度絮团的形成。

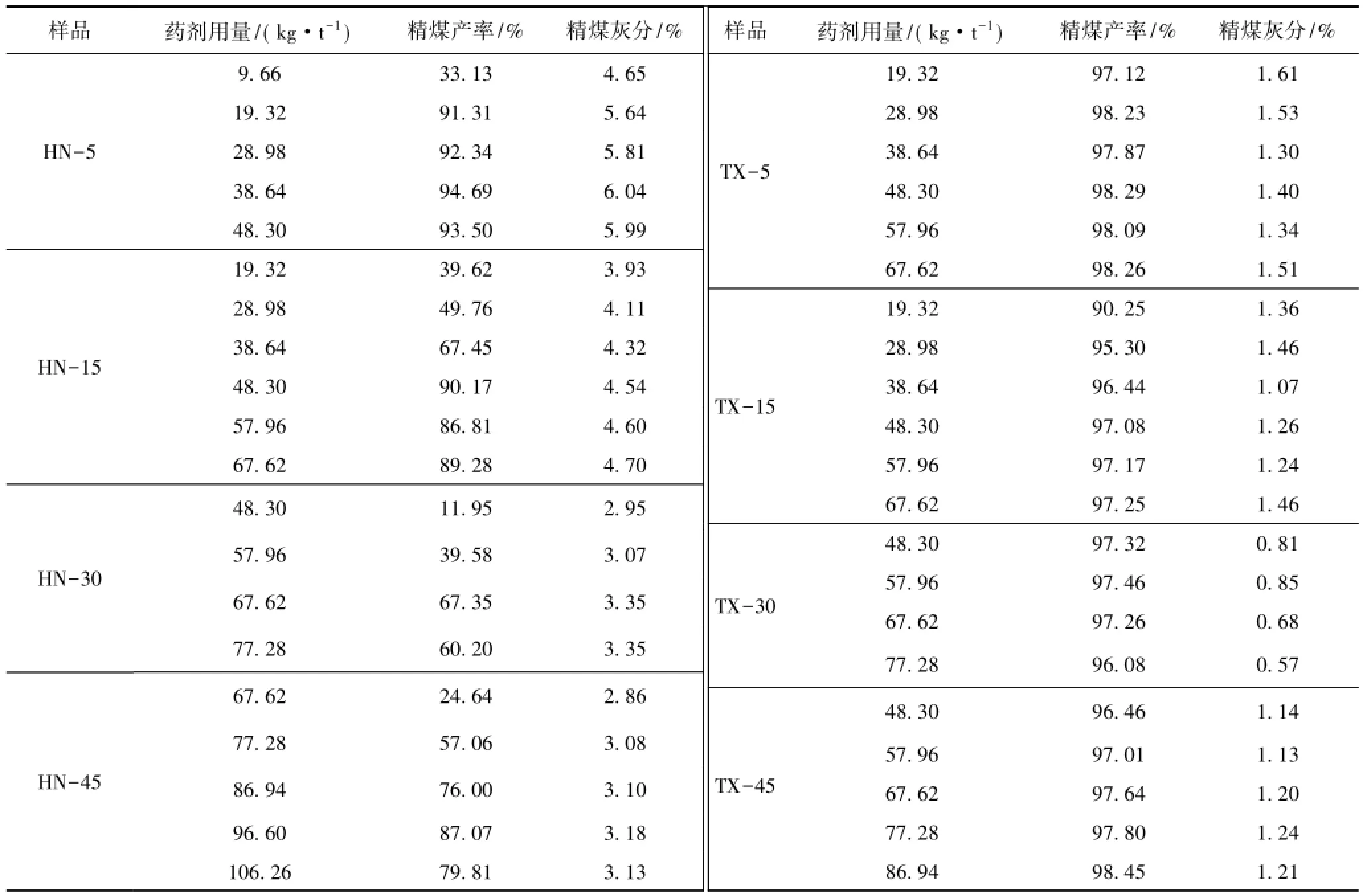

4 超净煤分选试验

2种变质程度的煤经不同时间的超细磨后的絮团浮选结果见表8(在相同的搅拌强度条件下)。随着粒度的减小,药剂用量逐渐增大。在同一粒度下,药剂用量增加,分选出的精煤产率增加,灰分则呈现出先降低后增加的趋势。淮南气煤随着超细粉碎时间的延长,粒度的减小,药剂用量的增大,分选的精煤灰分越低;但是即使在超细粉碎至5.14 μm时,分选3次也只能分选出灰分3%左右的精煤,有可能是淮南煤原煤灰分过高、矿物质嵌布解理特征所致。太西无烟煤由于原煤灰分小,在粒度44.73 μm时分选一次即可得到灰分1.30%的低灰精煤;当粒度8.30 μm时,分选一次就可以得到产率90%以上,灰分低于1%的超净煤。

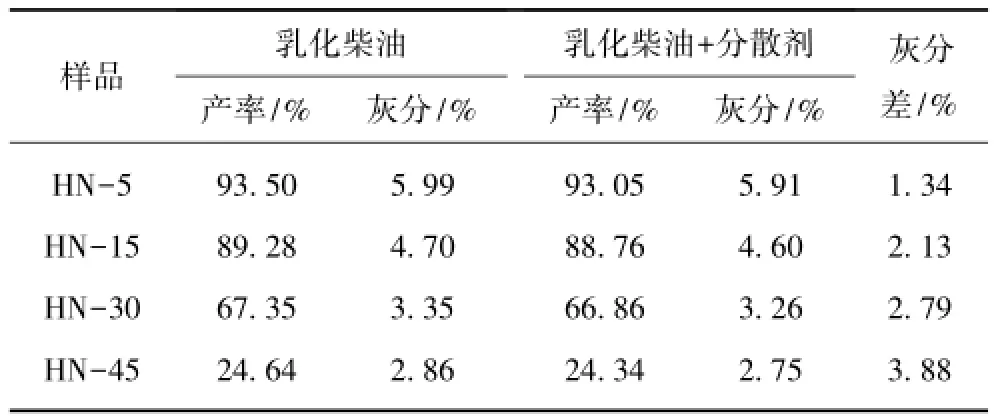

结合前文中淮南煤的性质变化研究和表8可知,随着淮南煤粒度的减小,颗粒间的范德华势能减小,同时,粒度的减小还引起淮南煤表面负电性的增强,导致颗粒间的静电排斥势能增加,疏水性减弱,使颗粒间疏水作用势能降低,因此,综合上述原因,粒度减小,在相同的搅拌强度下,形成的大尺度絮团量减少,分选出的超净煤产率也会随着粒度的减小而降低(表8)。同时,因为在超细粉碎过程中解离出来的强负电性黏土矿物覆盖在煤颗粒表面[15-16],而且在絮团浮选前的高速搅拌也会加速黏土颗粒泥化成微细粒,易使黏土颗粒内夹带的盐类溶解于溶液中电离出Ca2+,Mg2+等阳离子[17],增加了煤颗粒的电负性,使其表面疏水性减弱,影响了药剂在颗粒表面的吸附,致使分选出的超净煤灰分偏高。为了减少黏土矿物的粘附,在絮团浮选前向矿浆中加入一定量的六偏磷酸钠(2 000 g/t),其分选结果见表9。六偏磷酸钠能在水溶液中电离出活性很强的阴离子,和黏土矿物中的阴离子反应生成亲水而稳定的络合物,同时增大颗粒表面的电负性,使带静电的颗粒之间因为静电斥力而相互排斥,处于分散状态[18],破坏了矿物质微粒和煤颗粒的互凝作用,使聚团具有更高的选择性。由表9可知,随着粒度的减小,灰分差逐渐增大,分散剂的作用更显著,因为粒度越小,表面负电性越强,颗粒间斥力越大,分散作用越强。

表8 淮南煤和太西煤的絮团分选结果Table 8 Ultra-clean coal separation results of HN and TX coal

表9 淮南煤加入分散剂后分选效果Table 9 Separation result of the addition of dispersant

太西煤在超细粉碎过程中随着粒度的减小,表面电位呈现出先减小后增加的趋势,并在30 min时电负性最弱,润湿热也在30 min时出现小的峰值,根据前文中对各性质对絮团形成的影响,可以认为在超细粉碎30 min后煤颗粒间的静电势能最小,疏水作用势能较大,在此情况下形成的大尺度絮团量较多,加之原煤灰分低,解离度较大,分选出的超净煤灰分低,产率高。

5 结 论

(1)超细粉碎可以改变煤颗粒表面亲水基团和疏水基团的吸收峰面积比例;超细磨矿的时间,即粒度的大小会引起煤表面含氧官能团的含量变化。与超细粉碎前相比,在超细粉碎后,不同变质程度的煤中—OH和CO 的相对含量均有所降低。太西煤随着粒度的减小,官能团的峰强先减弱后增强,含氧官能团的含量先减小后增加;而淮南气煤含氧官能团的含量随着粒度的减小逐渐降低。

(2)超细粉碎后,太西无烟煤的IEP随着粒度的减小逐渐增大,而淮南气煤的IEP则是先减小后增大。超细粉碎会改变煤颗粒表面的电动电位,在弱酸性环境中,太西煤的ζ电位绝对值随着粒度的减小先减小后增大,淮南煤的ζ电位绝对值随着粒度的减小逐渐增大。

(3)淮南煤在超细粉碎后,随着粒度的减小,与柴油的单位比表面积润湿热单调递减;太西煤在超细粉碎后润湿热也有减小的趋势,但是在粒度8.30 μm出现小的峰值。

(4)粒度越小,颗粒间的范德华作用势能越低,电负性越强,颗粒间的静电作用势能越高,疏水性越弱,颗粒间的疏水作用势能就越小,在絮团形成过程中就需要更大的搅拌强度;大尺度的絮团量与超净煤分选的产率成正比。

(5)淮南气煤由于粒度的减小,表面负电性增强,疏水性减弱,在相同的搅拌强度下,形成的大尺度絮团量随着粒度的减小而减少,分选出的超净煤产率也降低;分散剂的加入有效地降低了精煤的灰分,粒度越小,灰分减小愈明显;淮南煤即使破碎到5 μm分选出的超净煤灰分仍大于2%。

(6)太西无烟煤在超细粉碎 30 min、粒度8.30 μm时,电负性最弱,润湿性较强,形成的大尺度絮团较多,在乳化柴油用量67.62 kg/t时,分选出的超净煤灰分0.68%,产率高达97.26%。

参考文献:

[1]吴燕.超低灰太西无烟煤的选择性粉碎及分选研究[D].西安:西安科技大学,2012.

[2]杨刚.基于浮选原理制备低灰煤的研究进展[J].洁净煤技术,2012,18(1):19-22.Yang Gang.Research progress of low-ash coal preparation based on flotation principle[J].Clean Coal Technology,2012,18(1):19-22.

[3]付晓恒,王祖讷,柴保明,等.精细水煤浆制备与应用技术的研究[J].煤炭学报,2004,29(2):226-229.Fu Xiaoheng,Wang Zuna,Chai Baoming,et al.Research on preparation and application of ultra-clean micronized coal water slurry[J].Journal of China Coal Society,2004,29(2):226-229.

[4]徐迎节.超低灰无烟煤石墨化产品的生产及应用[J].煤炭加工与综合利用,2013(3):60-62,7.Xu Yingjie.Production&usage of graphitized products from ultralow ash anthracite[J].Coal Processing&Comprehensive Utilization,2013(3):60-62,7.

[5]竺桦,张小卫,陈诵英.超细超净煤燃料的制备 Ⅰ.超净煤的制备[J].煤炭转化,1992,15(2):59-64.Zhu Hua,Zhang Xiaowei,Chen Songying.Preparation of ultrafine and ultraclean coalsⅠ.Preparation of ultraclean coals[J].Coal Conversion,1992,15(2):59-64.

[6]Ljudmilla Bokányi,Barnabás Csöke.Preparation of clean coal by flotation following ultra fine liberation[J].Applied Energy,2003, 74(3-4):349-358.

[7]周安宁,郭树才,葛岭梅.神木煤的气流超细粉碎研究[J].西安矿业学院学报,1996(2):139-141.Zhou Anning,Guo Shucai,Ge Lingmei.Study on ultra-fine aeropul verization of Shenmu coal[J].Journal of Xi’an Mining Institute,1996(2):139-141.

[8]袁泉.煤颗粒超细粉碎过程的分形研究[D].上海:华东理工大学,2013.

[9]刘加勋.超细煤粉物化特性及其对O2/CO2分级燃烧NOx排放的影响[D].哈尔滨:哈尔滨工业大学,2011.

[10]董平,单忠健,李哲.超细煤粉表面润湿性的研究[J].煤炭学报,2004,29(3):346-349.Dong Ping,Shan Zhongjian,Li Zhe.Study on the surface wet characteristic of ultrafine coal powder[J].Journal of China Coal Society,2004,29(3):346-349.

[11]王娜,朱书全,杨玉立,等.含氧官能团对褐煤热态提质型煤防水性的影响[J].煤炭科学技术,2010,38(3):125-128.Wang Na,Zhu Shuquan,Yang Yuli,et al.Oxygen-containing function groups affected towaterproof of thermal upgraded lignite briquettes[J].Coal Science and Technology,2010,38(3):125-128.

[12]赵振保,杨晨,孙春燕,等.煤尘润湿性的实验研究[J].煤炭学报,2011,36(3):442-446.Zhao Zhenbao,Yang Chen,Sun Chunyan,et al.Experimental study of coal dust wettability[J].Journal of China Coal Society,2011,36(3):442-446.

[13]Xu Zhenghe,Yoon Roe-Hoan.The role of hydrophobia interactions in coagulation[J].Journal of Colloid and Interface Science,1989,132(2):532-541.

[14]郭玲香,欧泽深,胡明星.煤泥水悬浮液体系中EDLVO理论及应用[J].中国矿业,1999(6):72-75.Guo Lingxiang,Ou Zeshen,Hu Mingxing.EDLVO theory and its application in coal slurry suspension[J].China Mining Magzine,1999(6):72-75.

[15]赵晴.煤泥水中矿物颗粒表面荷电特性及机理研究[D].淮南:安徽理工大学,2012.

[16]赵晴,闵凡飞,刘令云,等.原煤密度对泥化及煤泥颗粒表面电位的影响[J].煤炭科学技术,2011,39(6):115-118.Zhao Qing,Min Fanfei,Liu Lingyun,et al.Raw coal density affected to surface zeta potential of muddy and slime particle[J].Coal Science and Technology,2011,39(6):115-118.

[17]闵凡飞,赵晴,李宏亮,等.煤泥水中高岭土颗粒表面荷电特性研究[J].中国矿业大学学报,2013,42(2):284-290.Min Fanfei,Zhao Qing,Li Hongliang,et al.Study of electrokinetic properties of kaolinite in coal slime[J].Journal of China University of Mining and Technology,2013,42(2):284-290.

[18]文涵睿,王永田,邹文杰,等.调整剂对高灰难选煤浮选效果的影响研究[J].煤炭工程,2011,43(7):95-97.Wen Hanrui,Wang Yongtian,Zou Wenjie,et al.Study on regulator affected to floatation effect of high ash and difficult preparation coal [J].Coal Engineering,2011,43(7):95-97.

中图分类号:TD94

文献标志码:A

文章编号:0253-9993(2016)06-1524-09

收稿日期:2015-09-21修回日期:2015-12-22责任编辑:张晓宁

基金项目:国家自然科学基金资助项目(51474221)

作者简介:王婕(1989—),女,山西长治人,博士研究生。E-mail:13811589178@163.com

Effect of ultra-fine grinding on coal surface properties and ultra-clean coal separation

WANG Jie,FU Xiao-heng,ZHAO Jing,YANG Lei

(School of Chemical and Environmental Engineering,China University of Mining and Technology(Beijing),Beijing100083,China)

Abstract:In order to understand the effect of ultra-fine grinding on the coal surface properties and super clean coal separation,Huainan gas coal(HN)and Taixi anthracite(TX)were investigated in this study.Fourier transform infrared spectroscopy(FTIR),ζ potential meter,microcalorimeter and specific surface analyzer were used to analyze the variation of surface functional groups,electric potential and wettability after ultra-fine grinding.The effects of particle size,surface potential and wettability on the formation of floccules were studied.Also,combined with the separation results of ultra-clean coal,the relationship between ultra-fine grinding,surface property change,floccules formation and the separation of ultra-clean coal was discussed synthetically.The results show that ultra-fine crushing changes the proportion of hydrophilic group and hydrophobic group on coal surface.With the decrease of particle size,the electric potential absolute value of TX coal decreases firstly,then increases.In the particle size of 8.30 μm,the negative power is the weakest,the wetting heat is larger,more large scale floccules are formed in the process of mixing.When the usage of emulsified diesel oil is 67.62 kg/t,the ash of ultra clean coal ash separated is 0.68%and the yield is 97.26%.Whereas,with the decrease of particle size,the electric potential absolute value of HN coal increases gradually,and the heat of wetting is monotonously decreasing.Under the same stirring intensity,the amount of floccules formed by fineparticles is decreased,and the yield of ultra clean coal separated is reduced.The addition of dispersant effectively reduces the ash of clean coal,and the difference of ash content is gradually increasing with the decrease of particle size.

Key words:ultra-fine grinding;FTIR;ζ potential;flocculation-floatation;heat of wetting