矿井环境中混凝土材料腐蚀损伤演化与机理分析

赵 力,刘娟红,周卫金,纪洪广

(1.北京科技大学土木与环境工程学院,北京 100083;2.淮北矿业(集团)有限责任公司,安徽淮北 235000)

矿井环境中混凝土材料腐蚀损伤演化与机理分析

赵力1,刘娟红1,周卫金2,纪洪广1

(1.北京科技大学土木与环境工程学院,北京100083;2.淮北矿业(集团)有限责任公司,安徽淮北235000)

摘要:通过试验模拟地下复杂环境中混凝土在硫酸盐腐蚀和干湿循环耦合作用下混凝土受力特点和损伤演化,测试和分析了不同腐蚀时期混凝土的抗压强度、劈裂抗拉强度、抗折强度、质量和超声波速的变化及加载受荷过程中应力应变曲线变化,运用损伤力学,对腐蚀损伤进行多指标全面评价。分析受荷过程中腐蚀损伤对混凝土应力-应变关系的影响。结合腐蚀时间和应变对混凝土损伤扩展的影响,建立受蚀混凝土的受荷损伤模型。采用环境扫描电镜(ESEM)和X射线衍射(XRD)分析受蚀混凝土的微观结构演化。试验结果表明:①混凝土受到硫酸盐侵蚀和干湿循环耦合作用,抗压强度、劈裂抗拉强度和抗折强度的经时变化规律大致相同,均呈现先增大后减小,其中劈拉强度和抗折强度对侵蚀引起的损伤更加敏感,劣化更加明显。通过数据回归得到以各性能指标为损伤变量的混凝土腐蚀损伤演化方程,得到不同损伤因子之间的线性函数关系;② 随着腐蚀环境的长期作用,腐蚀损伤混凝土试件峰值应力减小,峰值应变增加,弹性模量和峰值变形模量均有所降低。通过数学模型将腐蚀损伤和受荷损伤统一起来,表征混凝土受到的环境腐蚀、荷载及损伤之间的作用关系;③腐蚀产物钙矾石和石膏的膨胀作用和硫酸钠的结晶压在试件内部形成微破裂,随着腐蚀的加剧,微破裂逐渐增多和扩展。

关键词:地下环境;硫酸盐侵蚀;干湿循环;微观结构;损伤演化模型

赵力,刘娟红,周卫金,等.矿井环境中混凝土材料腐蚀损伤演化与机理分析[J].煤炭学报,2016,41(6):1422-1428.doi:10.13225/j.cnki.jccs.2015.1311

Zhao Li,Liu Juanhong,Zhou Weijin,et al.Damage evolution and mechanism of concrete erosion at sulfate environment in underground mine[J].Journal of China Coal Society,2016,41(6):1422-1428.doi:10.13225/j.cnki.jccs.2015.1311

矿山井筒、巷道等地下混凝土结构的耐久性取决于其所处环境条件,一是地下水中富含的可溶性盐如硫酸盐对混凝土产生的化学侵蚀,二是水位变动使混凝土受到干湿交替的加速破坏,此外,混凝土结构在服役期间也在承受荷载作用[1-3]。因此,矿井井筒等地下混凝土结构时常受到化学过程和力学过程的双重破坏作用[4],服役状态和性能出现劣化现象。因此,对混凝土在干湿循环作用下硫酸盐侵蚀的损伤劣化过程以及侵蚀受荷损伤模型进行研究,有助于评价混凝土结构服役状态和预测其使用寿命。

近年来,国内外学者在硫酸盐侵蚀环境下混凝土宏观力学性能变化规律和侵蚀机理方面进行了不少研究,主要集中在:混凝土硫酸盐侵蚀力学特性及抗硫酸盐侵蚀措施[5-8];混凝土硫酸盐侵蚀破坏机制[9-14];硫酸盐侵蚀等多因素耦合作用下影响混凝土力学性能的因素[15-18],但大多以抗压强度或抗折强度作为单一评价指标来衡量混凝土的劣化作用,且对受到硫酸盐腐蚀后的混凝土受荷特征和损伤评价研究较少[19]。

混凝土结构经历一段时间硫酸盐腐蚀作用后,微缺陷不断产生、扩展,导致混凝土结构内部出现腐蚀损伤,混凝土结构在腐蚀条件下的受荷损伤模型,如果将腐蚀作用看做一种膨胀力,就可以等效为混凝土结构在2种加载下的损伤。为加快腐蚀,本文配制质量分数10%的硫酸盐溶液,通过试验模拟混凝土受硫酸盐侵蚀和干湿循环耦合作用,测试和分析了不同侵蚀时期混凝土的抗压、劈裂抗拉和抗折等强度变化、质量和超声波速变化及加载过程中应力应变曲线变化,全面描述腐蚀损伤对混凝土的性能影响,运用损伤力学,对腐蚀损伤进行多指标全面评价;通过探索材料内部的损伤演化过程,研究了受荷过程中腐蚀损伤对混凝土应力-应变关系的影响,考虑腐蚀与荷载的叠加作用,探讨腐蚀时间和应变对混凝土损伤扩展的影响,建立腐蚀受荷混凝土的损伤模型。

1 试验方案

1.1原材料和试件制作

试验采用P.O 42.5金隅牌普通硅酸盐水泥,掺合料选用Ⅱ级粉煤灰和S95级磨细矿渣,水泥主要性能指标见表1。细骨料为天然河砂,细度模数2.8;粗骨料连续级配,粒径范围5~20 mm;减水剂为西卡聚羧酸型减水剂;拌合水为自来水。无水硫酸钠采用国药集团生产的AR级分析纯试剂。

表1 水泥的主要性能Table 1 Performance indicators of cement

试验用混凝土配合比为强度等级C30,水泥220 kg/m3,粉煤灰90 kg/m3,磨细矿渣60 kg/m3,石1 017 kg/m3,砂833 kg/m3,水170 kg/m3,减水剂2.59 kg/m3,水胶比0.46。根据试验需要,试件采用2种尺寸,分别为 100 mm×100 mm×100 mm和100 mm×100 mm×400 mm。试件成型后自然养护24 h后拆模,移入温度(20±2)℃、相对湿度95%的养护室内养护28 d,然后进行试验。

1.2试验方法

试验时,为加速试验进程,腐蚀溶液采用配制质量分数10%的硫酸钠溶液,其他步骤按照 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行硫酸盐干湿循环腐蚀,干湿循环周期为24 h,其中浸泡16 h,烘干冷却8 h。在混凝土试件侵蚀20,40,60,80 d后取出进行质量、超声波传播速度、宏观力学性能、应力应变发展等测试,并用环境扫描电镜ESEM分析混凝土侵蚀损伤后的微观结构。硫酸盐干湿循环试验设备为NELD-LSC全自动硫酸盐干湿循环试验机,超声检测设备为康科瑞NM-4A非金属超声检测分析仪。

1.3评价指标

测试性能主要为质量、超声波传播速度、抗压强度、劈裂抗拉强度和抗折强度。

定义相对质量S,表达式为

式中,S为相对质量;m0,mt分别为混凝土腐蚀前质量和腐蚀到t龄期时的质量。

定义相对波速Vr,表达式为

式中,Vr为相对波速;V0,Vt分别为混凝土腐蚀前超声波传播速度和腐蚀到t龄期时的波速。

2 试验结果分析

2.1硫酸盐腐蚀和干湿循环耦合作用下混凝土损伤

分析

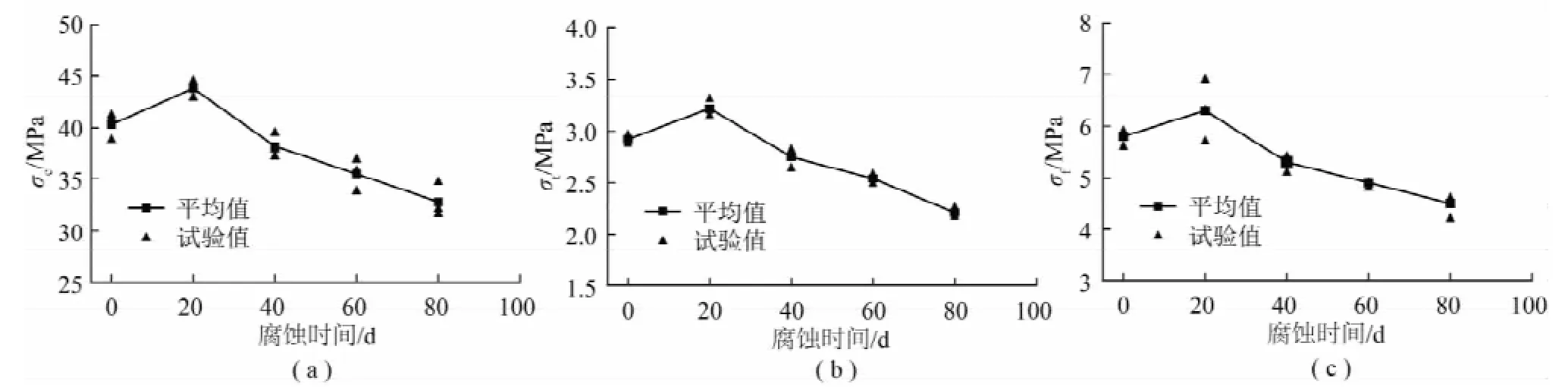

在硫酸盐腐蚀和干湿循环耦合作用下不同侵蚀时期混凝土抗压强度σc的变化规律如图1(a)所示。可以看出,随着硫酸盐腐蚀的进行,混凝土抗压强度呈先增大后减小的变化规律,腐蚀20 d时抗压强度达到43.8 MPa,较腐蚀前增加8.68%,腐蚀40 d后混凝土强度逐渐下降,而腐蚀80 d时的剩余强度为32.8 MPa,仅为腐蚀前的0.81倍。图1(b),(c)分别示出了混凝土劈裂抗拉强度σt和抗折强度σf的经时变化规律,可见,劈裂抗拉强度、抗折强度随腐蚀时期的变化规律和抗压强度基本一致,劈裂抗拉强度和抗折强度均在腐蚀20 d时达到峰值,分别较腐蚀前增加10.27%和8.62%,腐蚀80 d时,劈裂抗拉强度和抗折强度分别为腐蚀前的0.76倍和0.77倍,劈裂抗拉强度和抗折强度对硫酸盐侵蚀损伤较敏感,原因在于受硫酸盐腐蚀的混凝土结构层由于侵蚀产物和盐结晶的膨胀作用对未蚀结构层产生一定的拉应力,拉应力又与劈拉荷载产生叠加,使得受蚀混凝土劈裂抗拉强度明显降低[12]。

图1 抗压强度随腐蚀时间的变化Fig.1 Changes of strength with time

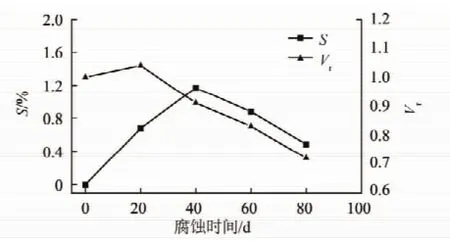

由图2可以看出,混凝土试件的质量变化因子和相对波速随着腐蚀时间的延长先增大后减小。腐蚀初期,硫酸钠溶液与试件反应生成钙矾石、石膏等侵蚀产物,加之部分侵入试件的盐溶液结晶,这些物质填充了试件内部的初始微孔洞,试件较腐蚀前质量增加,更加密实。随着侵蚀的继续和生成物的不断累积膨胀,试件内部开始出现微孔隙和微裂缝,且随着侵蚀的加剧而扩展延伸,并伴有表皮的部分脱落,试件质量和传播波速开始逐渐减小。可以看出,质量的变化滞后于波速和强度变化,在侵蚀20 d后,质量仍然有所增长,但增长幅度减小,原因可能是填充效应和开裂脱落效应共存的影响,侵蚀40 d后质量开始逐渐减小。波速变化反映了试件内部密实程度的变化,随着腐蚀引起的微裂缝增多,试件内部密实性变差,波速变小,而随着密实性变差,盐溶液更容易侵入试件内部,使得腐蚀加剧。

图2 相对质量和相对波速随腐蚀时间的变化Fig.2 Change of relative mass and wave velocity with time

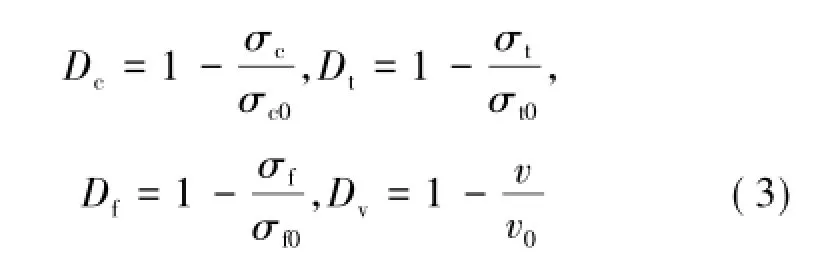

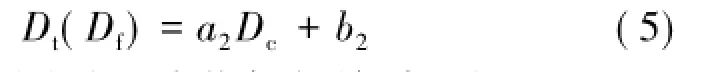

由硫酸盐干湿循环试验可知,随着腐蚀时间的增加,地下复杂环境下混凝土的力学性能趋向降低,而宏观物理性能的变化能够反映材料内部的劣化程度。为了定量反映腐蚀环境下混凝土材料力学性能的变化规律,且较全面评价材料状态,本文运用损伤力学的理论,分别选取抗压强度σc、劈拉强度σt、抗折强度σf、超声波速v作为损伤变量,因此硫酸盐侵蚀和干湿循环耦合作用引起的损伤为

式中,Dc,Dt,Df,Dv分别为抗压强度、劈拉强度、抗折强度和波速对应的腐蚀损伤因子;σc0,σt0,σf0,v0分别为试件腐蚀前所对应强度值及波速。

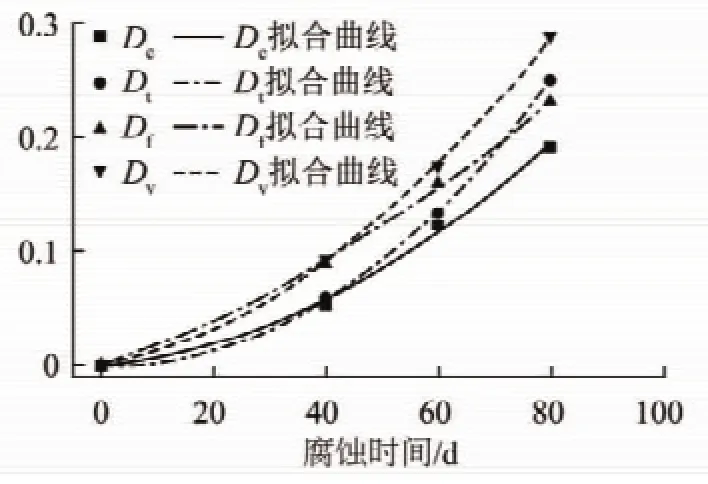

混凝土在腐蚀环境存在2阶段变化,第1阶段由于腐蚀产物的填充密实,强度有所增加,而损失发生在第2阶段,因此这里我们重点研究第2阶段混凝土随时间的损伤演化过程,即侵蚀40 d后的情况。则由式(3)计算出各性能指标的腐蚀损伤因子,如图3所示。

图3 损伤因子计算及回归曲线Fig.3 Damage factors calculated and regression curves

由图3可见,劈裂抗拉强度与抗折强度的损伤演化都快于抗压强度的损伤演化,经数据拟合,各性能指标的腐蚀损伤演化均表现出较明显的函数关系,其总的拟合函数形式为

式中,t为腐蚀时间;a1,b1,c1为与所选取强度指标相关的参数,具体见表2。

表2 回归方程的系数和平方差Table 2 Regression coefficient and square error

由表3可知各腐蚀损伤因子拟合公式平方差都在0.99以上,能够较好的拟合硫酸盐侵蚀和干湿循环腐蚀复杂环境下试件随时间的损伤演化规律。

腐蚀损伤加速度∂Dt/∂t=2a1t+b1,可见随着腐蚀时间的延长,混凝土结构呈加速腐蚀,直至结构失效。

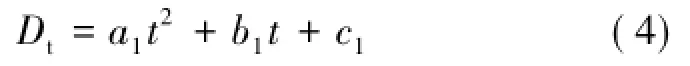

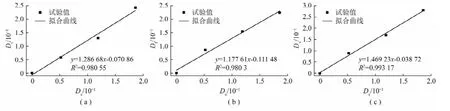

考虑到实际工程中常使用抗压强度作为评价混凝土力学性能的指标,因此尝试建立腐蚀损伤因子Dt,Df和Dc之间的关系。

式中,a2,b2与所选取强度指标相关,如图4(a),(b)所示。

图4 损伤因子关系和回归曲线Fig.4 Relations between damage factors and regression curve equations

而抗压强度的损伤因子Dc与无损检测的超声波速损伤因子Dv也存在较好的线性相关关系,如图4(c)所示,从而可以用无损检测的波速指标表征预测混凝土结构的强度性能。

2.2腐蚀受荷过程混凝土的损伤演化分析

图5为不同腐蚀时期(分别腐蚀0,20,40,60和80 d)混凝土的应力应变曲线,可以看出,随着腐蚀的进行,混凝土峰值应力fc经历一个先增大后减小的过程。受腐蚀混凝土的弹性模量Ee取实测应力应变曲线上σ=0.4fc与相应的应变ε的比值,峰值割线变形模量EP取实测应力应变曲线上峰值应力fc与峰值应变εc的比值。Ee和EP也是经历一个先增后减的过程,腐蚀20 d时,弹性模量和峰值变形模量较腐蚀前分别增加16.3%和15.3%,腐蚀80 d,弹性模量和峰值变形模量分别是未腐蚀时的0.74倍和0.64倍,峰值应变εc在腐蚀初期有所下降,但降低幅度不大,随着腐蚀的进行,峰值应变逐渐增大,腐蚀80 d时增加26.7%。

图5 不同腐蚀龄期的应力应变曲线Fig.5 Stress-strain curves after different corrosion time

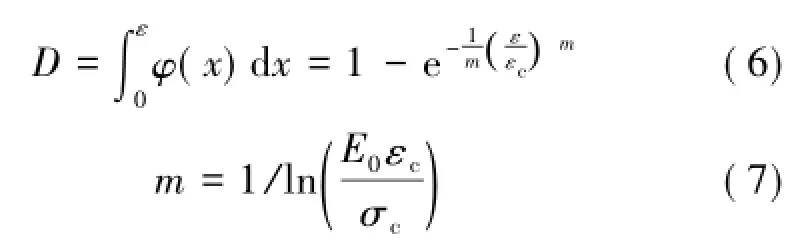

混凝土类材料的破坏是一种累积损伤的过程,将混凝土材料在加载过程中的损伤看作一个连续过程,材料内部细观缺陷的分布具有一定的随机性,在受到外力作用后,其内部的微缺陷不断变化,在部分区域出现贯通,进而形成宏观裂缝导致混凝土结构破坏。因此受荷损伤因子D与混凝土微元破坏的统计分布密度之间存在关系:dD/dε=φ(ε),φ(ε)为加载过程中微元损伤率的一种度量,假定混凝土微元强度服从Weibull分布,则受荷混凝土的损伤演化方程[20]为

式中,εc为应力峰值σc对应的应变值;m为表征材料损伤演化特征的材料参数;E0为混凝土腐蚀前的初始弹性模量。

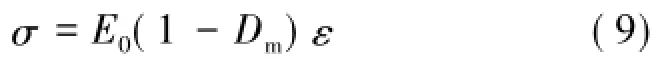

将硫酸盐干湿循环引起的腐蚀损伤后的状态作为第1种损伤状态,腐蚀受荷引起的总损伤状态作为第2种损伤状态,应用由Lemaitre应变等价原理推广后的应变等价[20],可得材料内部腐蚀受荷损伤本构关系为

其中,D为受荷损伤因子;Et为腐蚀一段时间的弹性模量。用腐蚀和受荷总损伤变量Dm表示的混凝土腐蚀受荷应力应变关系为

其中

式中,Dt为腐蚀引起的损伤因子;D为受荷加载引起的损伤因子;DtD为耦合项。

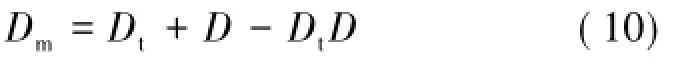

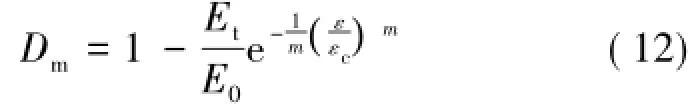

随着腐蚀时间的增加,混凝土结构的力学性能逐渐降低,为了能够反映材料内部的劣化程度,选取便于测量的弹性模量作为损伤变量,定义硫酸盐干湿循环腐蚀引起的损伤

由式(6),(10)和(11)可得到混凝土腐蚀受荷的总损伤演化方程为

当仅考虑腐蚀损伤时,受荷应变ε=0,此时Dm= Dt;当仅考虑受荷损伤时,Et=E0,此时Dm=D。

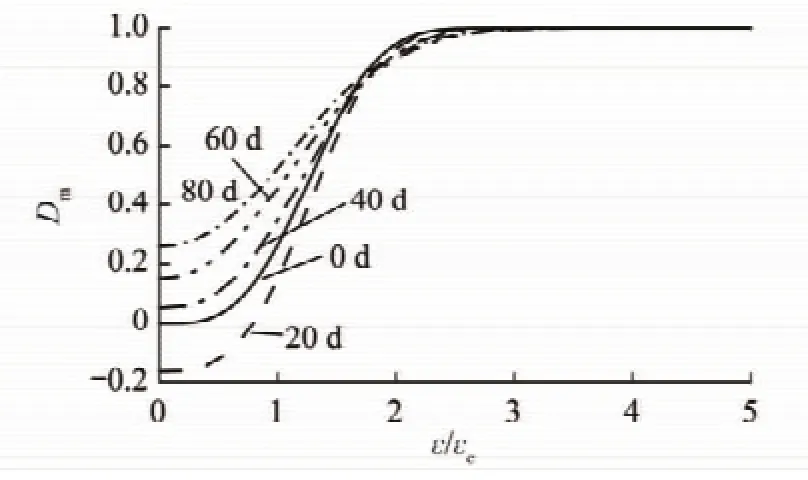

图6为利用试验数据,由式(12)计算得到的混凝土材料腐蚀受荷损伤模型演化曲线。

图6 混凝土腐蚀受荷损伤模型演化曲线Fig.6 Damage model evolution curves of concrete

从图6可以看出,在硫酸盐干湿循环腐蚀环境下,长期来看,混凝土材料的腐蚀损伤劣化程度随着腐蚀时间的增加而加剧,腐蚀生成的钙矾石、石膏等侵蚀产物和盐结晶的膨胀作用,引起混凝土材料内部初始损伤的形成和劣化;腐蚀环境下,混凝土材料的损伤劣化程度和普通混凝土一样,都随着应变的增加而增大,在受荷初期,材料微孔隙、缺陷被“压实”,表现为压密阶段,之后随着应变的逐渐增大,材料内部微孔隙、微裂缝不断发展演化,损伤加速,直到出现宏观裂缝,试件强度达到峰值,产生破坏。

3 混凝土的微观结构演化

混凝土材料的性能劣化过程,既体现为宏观缺陷产生扩展的发展过程,也体现为微观结构变化的发展过程。

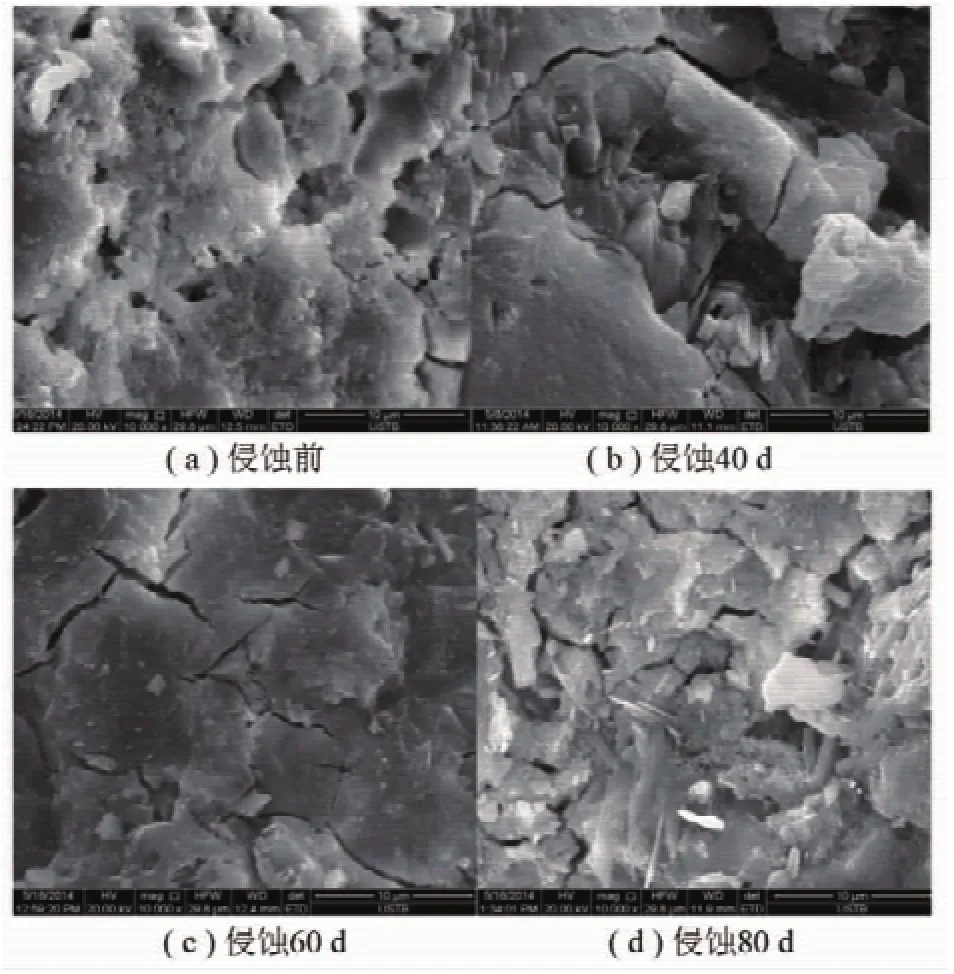

本文采用ESEM观察了硫酸盐侵蚀和干湿循环作用下不同时期的材料微观结构。图7(a)显示出了未侵蚀试件的微观结构形态,可以看出,腐蚀前材料内部赋存着大量的水化产物C-S-H凝胶,内部较完整密实。经过40 d的侵蚀,当膨胀性的侵蚀产物所产生的膨胀应力大于混凝土的抗拉强度时,开始有少量新的微裂缝产生(图7(b))。之后随着侵蚀的继续,试件内部微裂缝逐渐增多、扩展,侵蚀速度加快。图7(d)示出了腐蚀环境中80 d后混凝土试件的内部微观结构形态特征,此时试件内部存在大量的微裂缝,且相互连通。

图7 混凝土不同侵蚀时期微裂缝的发展Fig.7 Micro-crack expansion of concrete at different corrosion ages

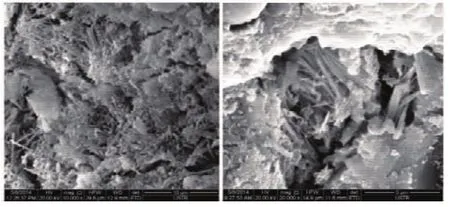

图8能够看到,针棒状的钙矾石和薄片状石膏在微裂缝和孔隙内部不断生成聚集,搭接成网状,逐渐对孔隙内壁产生膨胀应力,导致试件内部微破裂的形成和扩展,且随着腐蚀加剧,微破裂逐渐增多和扩展。

图8 混凝土内部膨胀产物的生成积聚Fig.8 Growth and aggregation of expansion products

图9为不同腐蚀阶段(分别腐蚀0,20,40,80 d)试件的XRD测试结果,可以看出,腐蚀前,主要为水化反应产物C-S-H,腐蚀20 d时,除了水化产物,还可清晰观察到钙矾石的衍射峰,此时钙矾石生成量有限,对试件微孔隙起到填充作用,优化了孔结构;随着腐蚀的进行,钙矾石和石膏逐渐增多,腐蚀到80 d时,可以看到,随着试件孔隙溶液Ca(OH)2的不断消耗,碱度的下降,试件内部存在大量的石膏晶体,腐蚀程度加重,大量的钙矾石和石膏在试件内部产生膨胀应力,当膨胀应力大于内部抗拉应力,就会形成微裂缝,破坏内部孔结构。

4 结 论

(1)混凝土受到硫酸盐干湿循环腐蚀作用,抗压强度、劈裂抗拉强度和抗折强度的经时变化规律大致相同,均呈现先增大后减小,其中劈拉强度和抗折强度对侵蚀引起的损伤更加敏感,劣化更加明显;混凝土的质量和超声波速变化也有类似先增后减规律,但质量变化相对有所滞后。为了多维度综合评价腐蚀损伤程度,分别将抗压、劈裂抗拉、抗折等强度值和波速变化作为损伤变量,用各性能指标损伤因子来评价混凝土性能变化,通过数据回归得到基于各损伤变量的混凝土腐蚀损伤演化方程,并建立起不同损伤因子之间的线性函数关系。

(2)硫酸盐干湿循环作用后的受荷过程使混凝土总损伤加剧,硫酸盐侵蚀产生的膨胀力导致混凝土内部出现局部损伤,而随着受荷加载过程的进行,混凝土局部损伤应力提高,微裂缝开始扩展、汇合和贯通。随着腐蚀环境的长期作用,腐蚀损伤混凝土试件峰值应力减小,峰值应变增加,弹性模量和峰值变形模量均有所降低。

(3)硫酸盐干湿循环环境下受荷的混凝土结构,受到化学过程和力学过程的双重或多重破坏,在经历一段时间腐蚀作用后,钙矾石和石膏等侵蚀产物及盐结晶产生的膨胀力等效于先进行了一级加载,在混凝土内部出现了腐蚀损伤;混凝土结构在腐蚀环境条件下的受荷损伤,就可以等效为在二级加载下的损伤,损伤的演化经历了从内部局部的细观微损伤到整体的宏观损伤的跨尺度非线性发展过程,运用损伤力学,通过数学模型将腐蚀损伤和受荷损伤统一起来,表征混凝土中环境腐蚀、荷载及损伤之间的作用关系,为更好地评价混凝土结构的服役状态和预测使用寿命提供理论指导。

(4)矿井腐蚀环境下,地下水中的硫酸根与混凝土水化产物反应生成膨胀性晶体钙矾石和石膏,随着腐蚀产物增多,膨胀压增大,混凝土内部出现微破裂和损伤,并且不断加剧,而干湿循环引起的结晶析出又加速了这种破坏,微观结构的劣化使混凝土的宏观性能降低。

参考文献:

[1]Leemann A,Loser R.Analysis of concrete in a vertical ventilationshaft exposed to sulfate-containing groundwater for 45 years[J].Cement and Concrete Composites,2011,33(1):74-83.

[2]徐惠,陈占清,郭晓倩.硫酸盐腐蚀下高性能混凝土物理力学性能及影响因素[J].煤炭学报,2012,37(2):216-220.Xu Hui,Chen Zhanqing,Guo Xiaoqian.Physical and mechanical performance and influencing factors of high performance concrete under sulfate attack[J].Journal of China Coal Society,2012,37(2): 216-220.

[3]李定龙,周治安.井壁混凝土渗水腐蚀破坏可能性分析[J].煤炭学报,1996,21(2):160-163.Li Dinglong,Zhou Zhian.The possibility of seepage corrosion damage of concrete[J].Journal of China Coal Society,1996,21(6):160-163.

[4]刘娟红,卞立波,何伟,等.煤矿矿井混凝土井壁腐蚀的调查与破坏机理[J].煤炭学报,2015,40(3):528-533.Liu Juanhong,Bian Libo,He Wei,et al.Investigation and destruction mechanism on corrosion of concrete shaft in coal mine[J].Journalof China Coal Society,2015,40(3):528-533.

[5]Thidar Aye,Chiaki T Oguchi.Resistance of plain and blended cement mortars exposed to severe sulfate attacks[J].Construction and Building Materials,2011,25(6):2988-2996.

[6]余红发,孙伟,张云升,等.冻融或腐蚀环境下混凝土使用寿命预测方法I—损伤演化方程与损伤失效模式[J].硅酸盐学报,2008,36(S1):128-135.Yu Hongfa,Sun Wei,Zhang Yunsheng,et al.Service life prediction method of concrete subjected to freezing-thawing cycles and/ or chemical attackⅠ-damage development equation and degradation mode[J].Journal of the Chinese Ceramic Society,2008,36(S1):128-135.

[7]李士伟,王迎飞,王胜年.硫酸盐环境下混凝土损伤预测模型[J].武汉理工大学学报,2010,32(14):35-44.Li Shiwei,Wang Yingfei,Wang Shengnian.Research on the prediction model of the concrete damage in the sulfate aggressive environment[J].Journal of Wuhan University of Technology,2010,32 (14):35-44.

[8]左晓宝,孙伟.硫酸盐侵蚀下的混凝土损伤破坏全过程[J].硅酸盐学报,2009,37(7):1063-1067.Zuo Xiaobao,Sun Wei.Fullprocess analysis of damage and failure of concrete subjected to external sulfate attack[J].Journal of the Chinese Ceramic Society,2009,37(7):1063-1067.

[9]Michael Steiger,Sonke Asmussen.Crystallization of sodium sulfate phases in porous materials:The phase diagram Na2SO4-H2O and the generation of stress[J].Geochimica et Cosmochimica Acta,2008,72(17):4291-4306.

[10]Pan Feng,Edward J,Garboczi,et al.Microstructural origins of cement paste degradation by external sulfate attack[J].Construction and Building Materials,2015,96(15):391-403.

[11]A Bonakdar,B Mobasher.Multi-parameter study of external sulfate attack in blended cementmaterials[J].Construction and Building Materials,2010,24(1):61-70.

[12]高润东,赵顺波,李庆斌,等.干湿循环作用下混凝土硫酸盐侵蚀劣化机理试验研究[J].土木工程学报,2010,43(2):48-53.Gao Rundong,Zhao Shunbo,Li Qingbin,et al.Experimental study of the deterioration mechanism of concrete under sulfate attack in wet-dry cycles[J].China Civil Engineering Journal,2010,43(2): 48-53.

[13]王海龙,董宜森,孙晓燕,等.干湿交替环境下混凝土受硫酸盐侵蚀劣化机理[J].浙江大学学报(工学报),2012,46(7): 1255-1261.Wang Hailong,Dong Yisen,Sun Xiaoyan,et al.Damage mechanism of concrete deteriorated by sulfate attack in wet-dry cycle environment[J].Journal of Zhejiang University(Engineering Science),2012,46(7):1255-1261.

[14]Andres E Idiart,Carlos M Lopez,Ignacio Carol.Chemo-mechanical analysis of concrete cracking and degradation due to external sulfate attack:A meso-scale model[J].Cement and Concrete Research,2011,33(3):411-423.

[15]Jin Zuquan,Sun Wei,Jiang Jinyang,et al.Damage of concrete attacked by sulfate and sustained loading[J].Journal of Southeast University:English Edition,2008,24(1):69-73.

[16]Bassuoni M T,Nehdi M L.Durability of self-consolidating concrete to sulfate attack under combined cyclic environments and flexural loading[J].Cement and Concrete Research,2009,39(3):206-226.

[17]余振新,高建明,宋鲁光,等.荷载-干湿交替-硫酸盐耦合作用下混凝土损伤过程[J].东南大学学报(自然科学版),2012,42(3):487-491.Yu Zhenxin,Gao Jianming,Song Luguang,et al.Damage process of concrete exposed to sulfate attack under drying-wetting cycles and loading[J].Journal of Southeast University(Natural Science Edition),2012,42(3):487-491.

[18]关博文,陈拴发,熊锐,等.疲劳荷载与硫酸盐腐蚀耦合作用下水泥混凝土应力分析[J].武汉理工大学学报,2013,35(7): 48-52.Guan Bowen,Chen Shuanfa,Xiong Rui,et al.Stress analysis of cement concrete under fatigue corrosion[J].Journal of Wuhan University of Technology,2013,35(7):48-52.

[19]梁咏宁,袁迎曙.硫酸盐腐蚀后混凝土单轴受压本构关系[J].哈尔滨工业大学学报,2008,40(4):532-535.Liang Yongning,Yuan Yingshu.Constitutive relation of sulfate attacked concrete under uniaxial compression[J].Journal of Harbin Institute of Technology,2008,40(4):532-535.

[20]李新平,路亚妮,王仰君.冻融荷载耦合作用下单裂隙岩体损伤模型研究[J].岩石力学与工程学报,2013,32(11):2307-2315.Li Xinping,Lu Yani,Wang Yangjun.Research on damage model of single jointed rock masses under coupling action of freeze-thaw and loading[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(11):2307-2315.

中图分类号:TU528.31

文献标志码:A

文章编号:0253-9993(2016)06-1422-07

收稿日期:2015-09-07修回日期:2015-10-23责任编辑:常琛

基金项目:国家自然科学基金资助项目(51374036)

作者简介:赵力(1988—),男,陕西咸阳人,博士研究生。Tel:010-62334055,E-mail:zhaoli20071023@163.com。通讯作者:刘娟红(1966—),女,江苏苏州人,教授。Tel:010-62334055,E-mail:juanhong1966@hotmail.com

Damage evolution and mechanism of concrete erosion at sulfate environment in underground mine

ZHAO Li1,LIU Juan-hong1,ZHOU Wei-jin2,JI Hong-guang1

(1.College of Civil and Environmental Engineering,University of Science and Technology Beijing,Beijing100083,China;2.Huaibei Mining(Group)Co.,Ltd.,Huaibei235000,China)

Abstract:Some experiments were conducted to simulate the mechanical characteristics and deterioration of concrete under sulfate and wet-dry cycle environment.The parameters were tested and analyzed,including compressive strength,splitting tensile strength,bending strength,the variation of mass and ultrasonic velocity and stress-strain curves over attacked time.The damage development was evaluated by multi-index of attacked concrete based on damage mechanical theory.The relationship between the corrosion damage and stress-strain characteristics was analyzed.The damage model of corroded concrete was established considering the effects of the parameters such as corrosion time and strain on the damage evolution.According to the ESEM images and XRD results,the damage mechanism was obtained by analyzing the microstructures of concretes at different erosion periods.The research results show that:①Under the coupling action of sulphate attack and drying-wetting cycles,the parameters,including the compressivestrength,splitting tensile strength,bending strength and ultrasonic velocity,increase first and then decrease with erosion time,and especially the splitting tensile strength and bending strength signature are more sensitive to damage and deteriorate more seriously.According to data regression,the corrosion damage evolution equations were developed.In the equations these performance indicators were regarded as damage variables.Linear functional relationship exists among different damage factors.②In the long term,with corrosion time the peak stress decreased while peak strain increased.Elastic modulus and deformation modulus also decreased.The damage caused by corrosion and the one caused by load were unified by means of mathematical model,which revealed the relationship between and among sulphate attack,load and damage to concrete in complex underground environments.③During the erosion time,the combined expansions of ettringite,gypsum and the crystal of sodium sulfate decahydrate cause micro fractures.With the increase of corrosion time,the micro-cracks developed and their number increased.

Key words:underground environment;sulphate attack;drying-wetting cycles;microstructure;damage evolution model