浅析粉煤灰烧失量影响因素

李平菊

(中铁二十一局集团第二工程有限公司检测中心,甘肃 兰州 730000)

浅析粉煤灰烧失量影响因素

李平菊

(中铁二十一局集团第二工程有限公司检测中心,甘肃兰州 730000)

摘要:主要阐述了检测粉煤灰烧失量参数时的影响因素,本文章是从坩埚的灼烧、恒重及放置冷却的时间三个方面对影响粉煤灰烧失量的因素进行分析,并提出实际检测中应该注意的问题。

关键词:粉煤灰;烧失量;恒重;冷却时间

1 概述

粉煤灰是燃煤电厂排出的主要固体物质,是我国当前排量较大的工业废弃物之一,排出的风尘不经过特殊处理,直接排入大气,危害环境,甚至其中有毒物质严重危害人类健康和生物环境。粉煤灰的主要氧化物组成部分为:SiO2(45%~65%)、Al2O3(20%~35%)及Fe2O3(5%~10%)和CaO(5%)等。目前,我国火力发电的燃料主要是煤,而随着经济的发展,粉煤灰的排放量也在不断加大。所以,研究粉煤灰的性质是将其重新利用、变废为宝。目前,粉煤灰用于建筑行业混凝土掺和料,可以取代混凝土中相同质量的部分水泥,从而降低费用。因此,粉煤灰在混凝土中起着非常重要的作用,具体如下:

1)改善砼和易性。混凝土中由于骨料颗粒之间存在着一定的空隙,粉煤灰取代等量的水泥时混凝土浆体的体积就会增大,这使浆体顺利地填充骨料间的空隙,包围骨料,在骨料之间起到润滑的作用,提高了混凝土拌和物的和易性。

2)抑制砼泌水。在高性能混凝土中,一般会加入外加剂,会产生泌水现象。粉煤灰掺入混凝土中可以填充细骨料在拌和物中形成的空隙,粉煤灰取代等量水泥掺入混凝土,混凝土的用水量适度地降低,抑制了混凝土的泌水。

3)提高砼后期强度。在混凝土中掺用粉煤灰不与其他物质发生化学反应,使水泥颗粒完全分开,更加充分地进行水化反应,同时由于粉煤灰本身材质的特殊性质,掺入粉煤灰可提高混凝土后期强度[1]。

4)降低砼水化热。水泥在混凝土水化反应中是放热反应,水泥掺入量越多,水化反应产生的水化热就越多,混凝土实体就会产生裂缝,将粉煤灰掺入混凝土取代部分水泥可减少水泥的水化热,也就减少了混凝土实体工程由于温度升高而造成的裂缝。

5)改善砼耐久性。目前混凝土施工中,耐久性指标要求很高,混凝土中掺入粉煤灰对其冻融有很大影响。如果粉煤灰燃烧不充分,质量差,含碳量高都会对混凝土耐久性有不利影响。掺入粉煤灰质量差,其抗冻融性降低。但当施工的过程中掺入质量较好的粉煤灰同时就会降低水灰比,混凝土的抗冻性效果更加理想。

所以,在混凝土施工的过程中,掺用粉煤灰的优劣严重影响着混凝土的质量,烧失量作为粉煤灰检验质量的重要指标之一,对高性能混凝土有着重要的影响:1)在锅炉中粉煤灰燃烧不充分,还存在部分未燃碳,增大了烧失量,含碳量越高,影响混凝土的需水量,从而影响混凝土的水胶比;2)粉煤灰烧失量过高会严重影响对混凝土中含气量的控制。粉煤灰烧失量,即将在105~110℃的烘箱中烘干至恒重时,在950~1000℃灼烧后较少部分的重量百分比。

2 标准要求

依据标准GB/T176-2008对烧失量进行试验:称取样品1.0000g,精确到0.0001g,置已经灼烧恒重的瓷坩埚内,斜盖上坩埚盖,在检测设备马弗炉中设定温度950~1000℃,灼烧15~20min,冷却至恒温,称量。反复灼烧,直至恒重[2]。

水泥烧矢量的计算公式:

X=(m2-m3)/(m2-m1)

式中:X——烧失量,%;

m1——坩埚质量,g;

m2——坩埚和试样质量,g;

m3——灼烧后坩埚和试样质量,g。

3 试验分析

从试验检测中可以得知,影响粉煤灰烧失量检测结果的主要因素分别有:称量、灼烧温度、恒重、灼烧时间、放置时间。在粉煤灰烧失量检测中所用到的仪器分析天平和马弗炉都是经过检定部门检定合格的,只要严格规范地操作,检测结果不会有较大的偏移。所以,我们讨论一下恒重和放置时间对粉煤灰烧失量检测结果的影响。

3.1恒重坩埚放置时间对检测数据的影响[3]

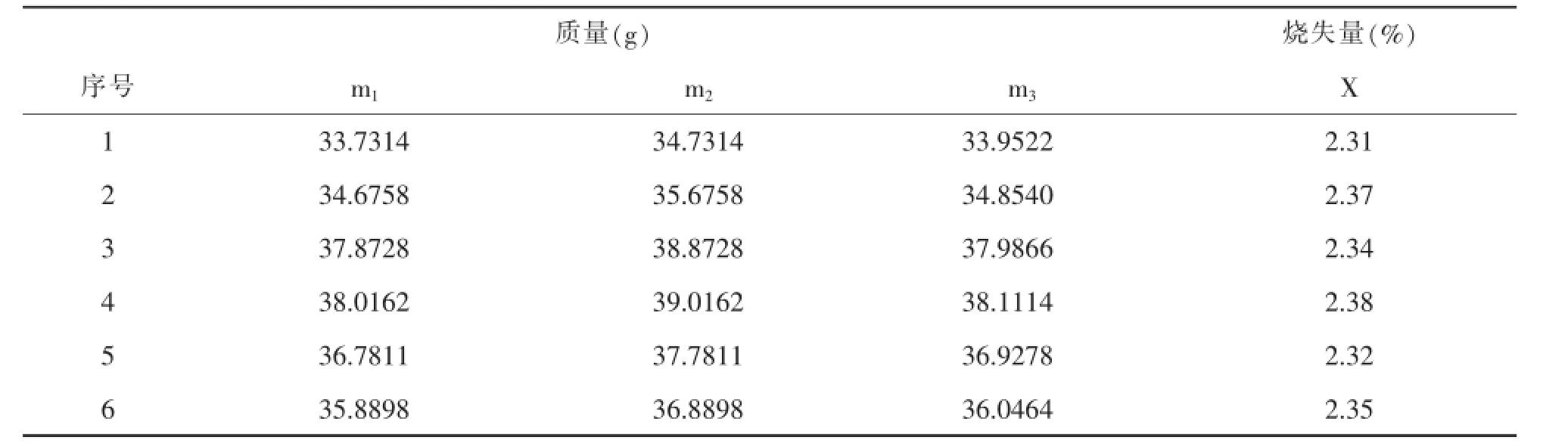

取6个空坩埚置于马弗炉,灼烧的温度为950℃,分别灼烧40min后,在干燥器中冷却30min至常温,称量,再将坩埚继续放在马弗炉中同样的温度下灼烧1h,冷却30min至常温,称量。在这基础上继续将6个坩埚分3组在干燥器中放置,1、2是一组,3、4是一组,5、6是一组,在干燥器中分别放置2h、6h、12h、分别对其测定。结果见表1。

表1 灼烧坩埚放置时间对检测结果的影响

根据检测经验得知,坩埚灼烧后在干燥器中放置30min才能达到常温,由表1可以看出,坩埚灼烧40min和灼烧1h的重量之差符合标准恒重的要求,从节约能源和时间的角度考虑,将坩埚灼烧40min、放置30min最为适宜。

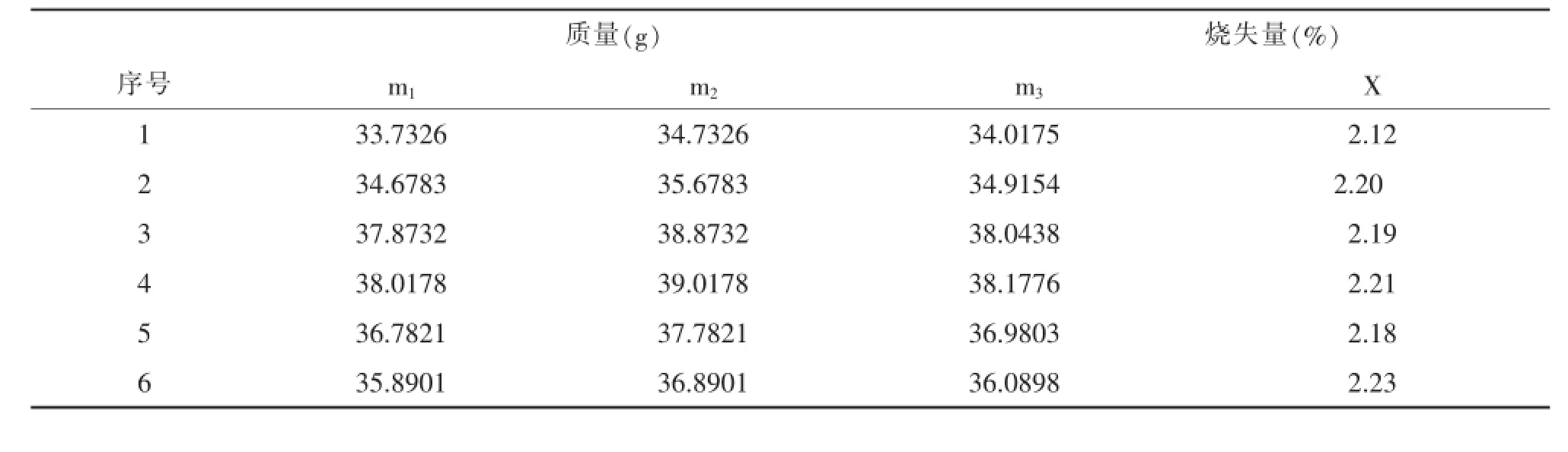

3.2坩埚恒重对检测结果的影响

称取烘干样品1.0000g,分别以未经灼烧的坩埚和灼烧的坩埚对粉煤灰进行烧失量检测,结果显示灼烧的坩埚和未经过灼烧的坩埚数值相差很大,不符合标准要求。见表2。

表2 未灼烧的坩埚检测烧失量的结果

从表3可以看出,在检测过程中,必须将坩埚灼烧至恒重,而且坩埚放置的时间不宜过长,在干燥器中放置30min即可称量。

表3 灼烧恒量的坩埚检测烧失量的结果

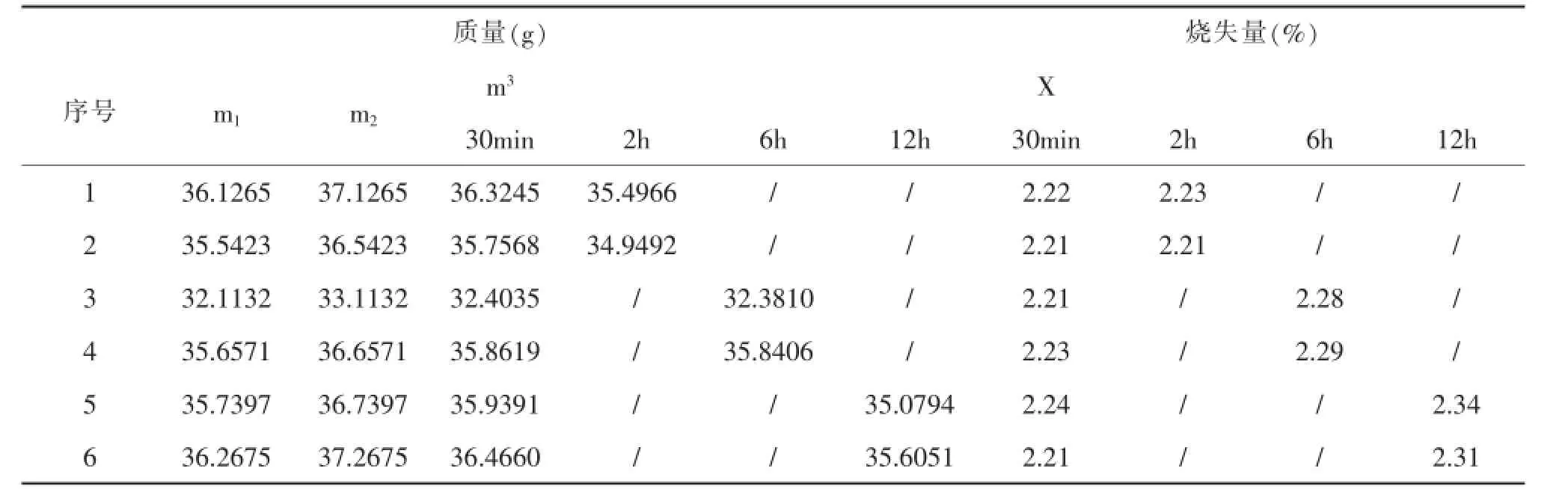

3.2放置时间对盛样品坩埚的影响

取6个已经灼烧至恒重的坩埚及样品在马弗炉灼烧20min,然后取出放置干燥器中冷却30min冷却至室温,冷却室温之后对1号,2号再延长冷却时间至2h,3号,4号冷却至6h,5号、6号冷却至12h。见表4。

表4 放置时间对烧失量的影响

由表4可以看出,盛有检测样品的坩埚容易返潮,放置的时间越长,粉煤灰烧失量越小,检测误差越大。在两组平行检测中,烧失量之差符合标准要求。

4 结论

在粉煤灰检测的过程中,检测设备符合要求、人员操作规范的前提下,在灼烧空坩埚时,起初灼烧1h后再每次按0.5h灼烧最为适宜,灼烧一定时间之后放置在干燥器中自然冷却,从检测的结果来看放置时间对粉煤灰烧失量检测结果影响很大,由于在盛有蓝色硅胶的干燥器中还是存在一定量的水分,对于恒重空坩埚冷却时放置的时间越长,粉煤灰烧失量越大,误差越大,对于检测后盛样坩埚放置时间越长,烧失量越小,误差越大。所以,在粉煤烧失量的检测中灼烧后的坩埚及灼烧后带样品的坩埚放置40min后称量最为适宜。

参考文献:

[1]黄燕梅.浅析粉煤的利用[Z].福建建材综合论述,2013.

[2]GB/T176-2008,水泥化学分析试验方法[S].

[3]刘吉贵.影响水泥烧失量检测结果的因素分析[J].科技创新导报、2009.

中图分类号:TQ325