基于两种加载元件的液压系统压力响应试验研究

吴振松,谷立臣,刘永,3,陈萌,杨彬

(1.长安大学工程机械学院,陕西 西安 710064;2.西安建筑科技大学机械工程学院, 陕西 西安 710055;3.湖北汽车工业学院机械工程学院,湖北 十堰 442002)

基于两种加载元件的液压系统压力响应试验研究

吴振松1,谷立臣2,刘永1,3,陈萌1,杨彬1

(1.长安大学工程机械学院,陕西 西安710064;2.西安建筑科技大学机械工程学院, 陕西 西安710055;3.湖北汽车工业学院机械工程学院,湖北 十堰442002)

摘要:【目的】 比较分析电磁比例溢流阀与磁粉制动器在同一机电液系统中的加载特性.【方法】 在泵控马达液压系统中对这两种元件进行模拟加载实验研究,分析两种加载元件的静、动态响应特性.【结果】 在相同工况条件下,相比磁粉制动器加载灵敏度13.6 MPa/V,加载控制电压死区8.33%,动态响应滞后时间1.5 s,最大滞后误差0.96 MPa,最大超调量35%;电磁比例溢流阀加载灵敏度低2.12 MPa/V,加载控制电压死区大28.9 %,动态响应滞后时间长4.8 s,但最大滞后误差小0.2 MPa,最大超调量小6.25%,抗干扰能力强.【结论】 研究结果可为在实验室条件下根据负载特性选择合适的加载元件提供参考依据.

关键词:电磁比例溢流阀;磁粉制动器;加载特性;滞环

在实验室条件下,常用电磁比例溢流阀和磁粉制动器作为机电液系统的模拟加载元件.电磁比例溢流阀采用比例电磁铁作为调节组件,使溢流压力正比于输入电信号,实现对压力的比例控制,其压力调节特性与调压系统的参数有很大关系,在合适的系统参数值下,具有调压速度快、性能稳定等特点[1-2];比例溢流阀安装调试重复精度和线性度好,通流能力强,可根据流量反馈的速度控制器和压力闭环控制的压力控制器,实现系统的压力流量复合控制[3-4];电磁比例溢流阀结构简单,工作可靠,广泛应用于对系统压力进行连续、按比例控制的泵控系统中[5-6];通过将波动载荷非平稳实验数据分解为确定性分量和随机性分量,能够复现工程机械的真实载荷[7];磁粉制动器是利用磁粉传递扭矩,加载具有滞环特性,其阶跃上升时间与转速无关,跟踪加载滞后的相位差只与输入电流频率有关[8];磁粉制动器具有结构简单、控制方便、噪声小、冲击振动小等优点,被作为执行元件运用在恒张力控制系统中[9];磁粉制动器力矩大小只与输入电流有关,与转速无关,经常被运用于传动机械回转机构的测功加载和制动[10-12];磁粉制动器滑差大,温升较大,散热性能差,需要使用水循环冷却,因此只适用于系统功率不大的负载模拟[13].

国内外已有许多对这两种加载元件的加载特性及其应用的研究报道[1-12],但在同一液压系统、相同工况下对两种加载元件加载性能对比的研究却较少.为此,本文在相同试验条件下,对电磁比例溢流阀和磁粉制动器进行系统压力模拟加载对比实验研究,旨在分析两种加载方式的特性及异同.

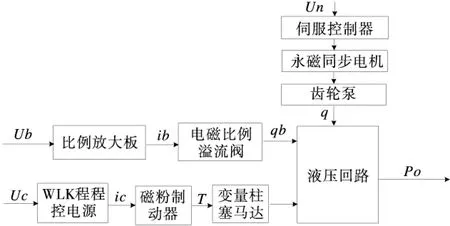

1试验装置

机电液系统试验装置原理如图1所示.Labview程序界面输入的转速值与转换到伺服控制器17的电压值呈线性关系,从而实现永磁同步电机14的变速运行.加载系统有两套,一套是电磁比例溢流阀7模拟加载,Labview程序界面输入电压值经过比例放大版22转化为电流信号,来控制电磁比例溢流阀7,模拟加载.另一套为磁粉制动器2加载,Labview程序界面输入电压值到WLK程控电源1转化为励磁电流,来控制磁粉制动器产生扭矩,模拟加载.

1:WLK程控电源;2:磁粉制动器;3:减速器;4:联轴器;5:变量柱塞马达;6:电磁换向阀;7:电磁比例溢流阀;8:截止阀;9:散热器;10:压力流量温度传感器;11:压力表;12:先导式比例溢流阀;13:单向阀;14:永磁同步电机;15:截止阀;16:齿轮泵;17:伺服控制器;18:A/D转换器;19:控制计算机;20:D/A转换器;21:滤油器;22:比例放大板.图1 试验装置原理Fig.1 The principle diagram of the experimental device

2试验控制原理

2.1压力开环控制原理图

图2为两种加载元件压力开环控制原理图.输入为模拟负载电压,输出为系统实测压力,流量作为干扰输入.

图2 压力开环控制原理Fig.2 Pressure open-loop control principle diagram

2.2压力闭环控制原理

图3为压力闭环控制原理图.输入为目标压力,输出为系统实测压力,流量作为干扰输入.利用电磁比例溢流阀加载时,首先在Labview程序界面输入目标压力Pbi,然后软件将实测压力Pbo与目标压力Pbi进行比较,当实测压力Pbo大于目标压力Pbi,PID控制器输出压力偏差ΔUi到比例放大板,比例放大板输出电流ib变小,实测压力下降;当实测压力Pbo小于目标压力Pbi时,调节过程相反.磁粉制动器加载时,压力闭环控制调节原理与电磁比例溢流阀调节相同.

图3 压力闭环控制原理Fig.3 Pressure closed-loop control principle diagram

3试验结果

3.1静态特性试验

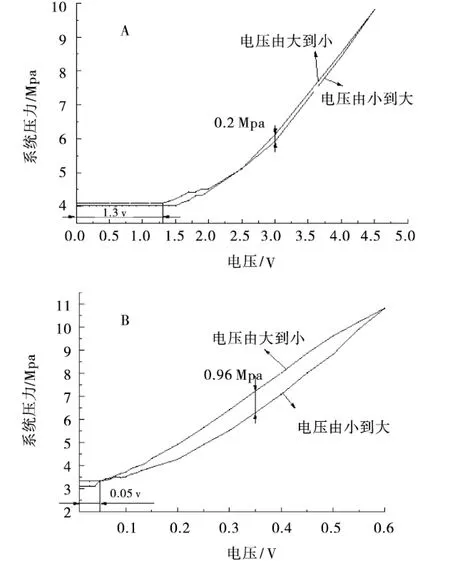

图4-A为压力开环控制,电磁比例溢流阀加载,给定电机转速800 r/min,电磁比例溢流阀0 V→4.5 V→0 V加、卸载电压,加载电压与系统实测压力响应曲线图.加载电压间隔为0.2 V,记录下每个电压对应的系统实测压力值,拟合成加、卸载曲线.由图4-A可看出:加载控制电压死区为0~1.3 V,占控制电压范围的28.9%.0~4.5 V之间最大滞后误差为0.2 MPa.电磁比例溢流阀线性范围内的灵敏度为2.12 MPa/V.

图4-B为磁粉制动器加载,加载电压与系统实测压力响应曲线图.由图4-B可知:加载控制电压死区为0~0.05 V,占控制电压范围的8.33%.最大滞后误差为0.96 MPa.磁粉制动器线性范围内的灵敏度是13.6 MPa/V.

通过对比可知:电磁比例溢流阀加载控制电压死区大,最大滞后误差小,灵敏度低.

压力开环控制,电机转速800 r/min;A:电磁比例溢流阀加载;B:磁粉制动器加载.图4 加载电压与系统实测压力响应曲线Fig.4 The system measured pressure response curvesunder voltage applied

3.2动态响应特性试验

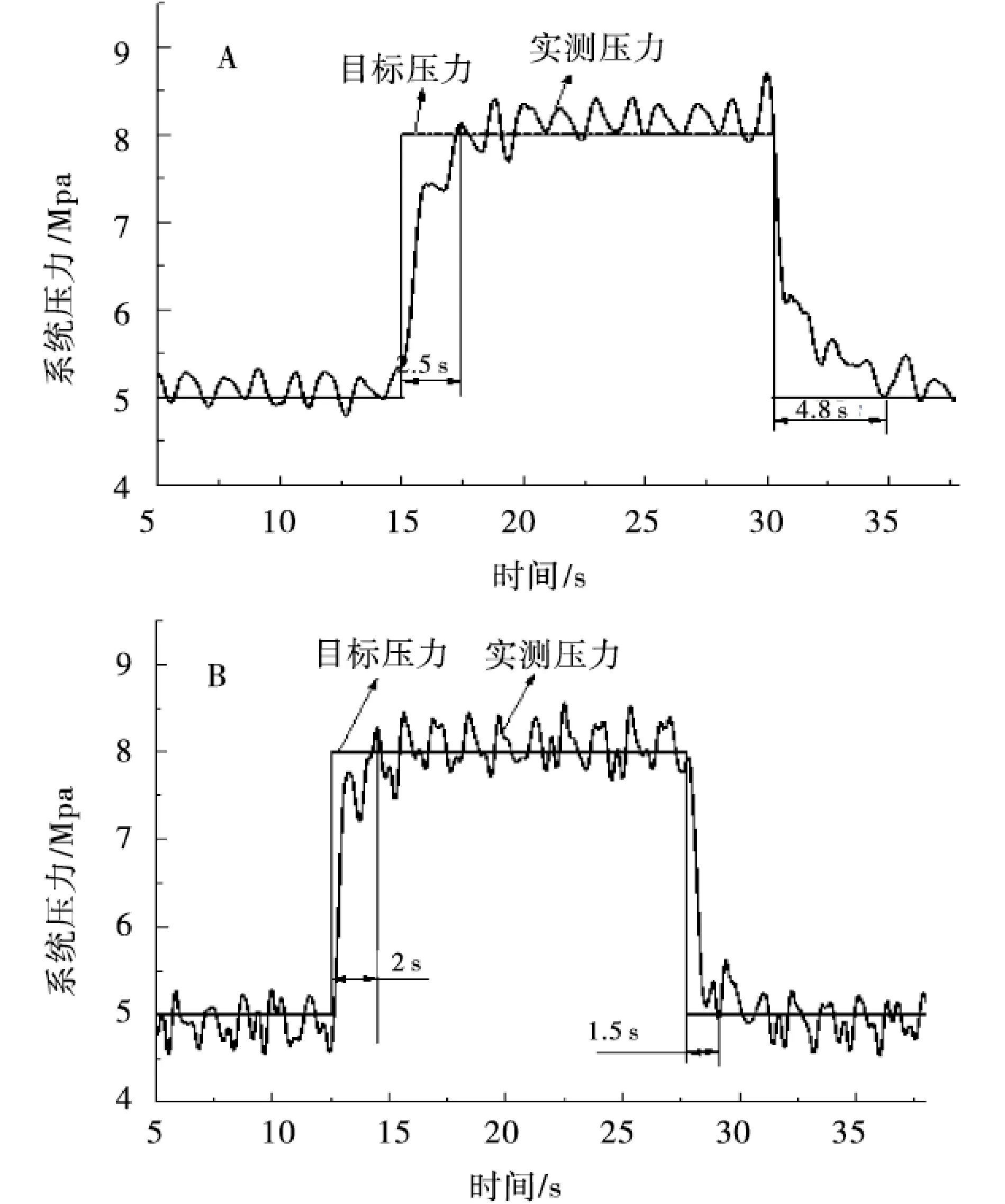

图5-A为压力闭环控制,电磁比例溢流阀加载,电机转速800 r/min,目标压力5 MPa→8 MPa→5 MPa阶跃变化,系统实测压力响应曲线图.在15 s时目标压力阶跃上升,系统实测压力升高,上升时间为2.5 s.在30 s目标压力下降,系统实测压力下降,下降时间为4.8 s.

图5-B所示为磁粉制动器加载时,系统实测压力响应曲线图.由图5-B可看出,在12.5 s目标压力阶跃上升,系统实测压力升高,上升时间为2 s.在27.5 s目标压力阶跃下降时,系统实测压力下降,下降时间为1.5 s.

由此可看出,电磁比例溢流阀加载与磁粉制动器加载时,通过PID控制,系统实测压力都能够很好地响应目标压力变化.从实验结果对比看出:相比磁粉制动器加载,电磁比例溢流阀加载在压力闭环调节时系统实测压力上升、下降时间长,说明磁粉制动器加载时系统压力响应快速性要略优于电磁比例溢流阀.

压力闭环控制,电机转速800 r/min,目标压力5 MPa-8 MPa-5 MPa;A:电磁比例溢流阀加载;B:磁粉制动器加载.图5 系统实测压力响应曲线Fig.5 The system measured pressureresponse curves

图6-A为压力闭环控制,电磁比例溢流阀加载,目标压力8 MPa,给定电机转速阶跃变化0~1 000 r/min,系统实测压力响应曲线图.由图6-A可看出,前4 s,电机转速从0 r/min逐渐增大到400 r/min时,系统实测压力上升,滞后时间为0.3 s,上升时间为1.35 s,最大超调量为6.25%.

图6-B所示为磁粉制动器加载系统压力响应曲线图.前4 s,系统实测压力上升,滞后时间为1.3 s,上升时间为2.5 s,最大超调量为35%.

由于磁粉制动器转子惯量大,因此在系统流量升高时,相比电磁比例溢流阀加载,磁粉制动器加载滞后时间长、系统压力上升时间长、超调量大.磁粉制动器加载系统压力动态响应滞后时间长、超调量大.

图7-A为压力闭环控制,电磁比例溢流阀加载,给定目标压力8 MPa,电机转速阶跃变化800 r/min→1 000 r/min→800 r/min,系统实测压力响应曲线图.由图7-A可看出,电机转速从800 r/min增大到1 000 r/min时,实际流量增加,导致实测压力上升到8.54 MPa,但由于系统压力为闭环调节,输入到电磁比例溢流阀放大板的电流减小,使得阀芯向相反方向移动,阀口开度增大,实测压力降低,系统压力又调回到目标压力值8 MPa.转速从1 000 r/min下降到800 r/min时,调节过程相反.

压力闭环控制,电机转速0~1 000 r/min阶跃上升,目标压力8 MPa;A:电磁比例溢流阀加载;B:磁粉制动器加载.图6 系统实测压力响应曲线Fig.6 The system measured pressureresponse curves

图7-B所示为同样电机转速干扰输入条件下,磁粉制动器加载,系统实测压力响应曲线图.经过比较,电机转速从800 r/min增大到1 000 r/min时,系统实测压力最大上升到9.1 MPa;电机转速从1 000 r/min下降到800 r/min时,系统实测压力最大下降到6.55 MPa.

由实验结果可知,相比磁粉制动器加载,电磁比例溢流阀加载抗干扰能力强.

4结论

本文在同一机电液系统、相同工况条件下,对电磁比例溢流阀与磁粉制动器进行模拟加载对比研究.相比磁粉制动器加载,电磁比例溢流阀加载控制电压死区大、灵敏度低、最大滞后误差小.磁粉制动器加载与电磁比例溢流阀加载响应快速性相当;磁粉制动器加载时系统压力动态响应滞后时间长、最大超调量大;相比电磁比例溢流阀加载,磁粉制动器加载压力闭环控制抗干扰能力差.在实验室条件下对机电液系统模拟加载时,应根据负载特性、适用范围、经济成本等因素选择合适的加载元件.

压力闭环控制,电机转速800 r/min→1 000 r/min→800 r/min阶跃变化,目标压力8 MPa;A:电磁比例溢流阀加载;B:磁粉制动器加载.图7 系统实测压力响应曲线Fig.7 The system measured pressureresponse curves

参考文献

[1]李军霞,寇子明.电液比例溢流阀特性分析与仿真研究[J].煤炭学报,2010(2):320-323

[2]Qiu H C,Zhang Q,Reid J F,et al.Modelling and simulation of an electrohydraulic steering system[J].International Journal of Vehicle Design,2001,26(2/3):161-174

[3]Dasgupta K,Watton J.Dynamic analysis of proportional solenoid controlled piloted relief valve by bondgraph[J].Simulation Modelling Practice and Theory,2005,13(1):21-38

[4]刘英杰,徐兵,杨华勇,等.电液比例负载口独立控制系统压力流量控制策略[J].农业机械学报,2010(5):182-187

[5]张红涛,王新晴,朱会杰,等.液压模拟加载与测试系统的设计与试验研究[J].液压与气动,2011(12):38-40

[6]郑德帅,谷立臣,贾永峰,等.基于AMEsim的电液负载模拟系统[J].机械设计与研究,2013(2):97-100

[7]马登成,杨士敏,马登慧,等.工程机械波动载荷分析与模拟方法研究[J].甘肃农业大学学报,2013,48,(3):136-143+150

[8]刘京亮,宋影,刘飞,等.磁粉制动器加载特性研究[J].航空精密制造技术,2013(2):52-56

[9]孙智慧,岳亚东,刘晔.卷带包装材料连续供送恒张力控制系统的设计[J].农业机械学报,2006(8):208-210

[10]刘延庆,张建武,于宏晋.一种新型重载机械启动系统的研究[J].机械设计与研究,2000(4):45-47

[11]张淳,王亚锋,王铖.可控制起动行星齿轮减速装置传动方案的研究[J].机械设计,2003(3):32-33

[12]Tan K P,Stanway R,Bullough W A.Braking responses of inertia/load by using an electro-rheological (ER) brake[J].Mechatronics,2007,17(6):277-289

[13]陆龙,朱刚恒.磁粉制动器温度场的有限元计算[J].东南大学学报,1989(6):108-113

(责任编辑胡文忠)

Experiment on pressure response in the hydraulic system based on two loading components

WU Zhen- song1,GU Li-chen1,2,LIU Yong1,3,CHEN Meng1,YANG Bin1

(1.School of Mechanical Engineering,Chang′an University,Xi′an 710064,China;2.School of Mechanical-Electronic Engineering,Xi′an University of Architecture and Technology,Xi′an 710055,China;3.School of Mechanical Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

Abstract:【Objective】 To analyze loading characteristics of electromagnetic proportional relief valve and magnetic powder brake in the same mechanical electrical and hydraulic system.【Method】 In the same electrical fluid,stimulation loading experiment of the two kinds of components was conducted in the pump-control-motor hydraulic pressure system to analyze their dynamic and static response properties.【Result】 The results showed that under the same working conditions,magnetic powder loading sensitivity was 13.6 MPa/V,voltage dead area of loading control was 8.33 %,lag time in dynamic response was 1.5 s,the maximal lag error was 0.96 MPa and the maximal overshoot volume was 35 %.Electromagnetic proportional relief valve loading had lower sensitivity of 2.12 MPa/V,larger voltage dead area of loading control of 28.9%,longer lag time in dynamic response of 4.8 s ,furthermore it had the following significant advantages including smaller maximal lag error of 0.2 MPa and the maximal overshoot volume of 6.25 % and stronger anti-jamming capacity.【Conclusion】 The results would provide reference data for choosing suitable loading components under laboratory conditions according to actual conditions and load characteristics.

Key words:electromagnetic proportional relief valve;magnetic powder brake;load characteristics;hysteresis

基金项目:国家自然科学基金资助项目(51275375);湖北省教育厅科学技术研究资助项目(B2015115);湖北汽车工业学院博士科研基金资助项目(BK201403).

收稿日期:2015-07-20;修回日期:2015-10-29

中图分类号:TH 137.31

文献标志码:A

文章编号:1003-4315(2016)03-0150-05

第一作者:吴振松(1990-),男,硕士研究生,从事机电液一体化与液压节能控制研究.E-mail:1696207860@qq.com