深埋硬岩中光面爆破设计优化及经验公式*

吴兰冬,陈灿寿,柏春伟,范鹏贤

(1.解放军理工大学 国防工程学院,南京 210007;2.解放军65715部队,大连 116503)

深埋硬岩中光面爆破设计优化及经验公式*

吴兰冬1,陈灿寿1,柏春伟2,范鹏贤1

(1.解放军理工大学 国防工程学院,南京 210007;2.解放军65715部队,大连 116503)

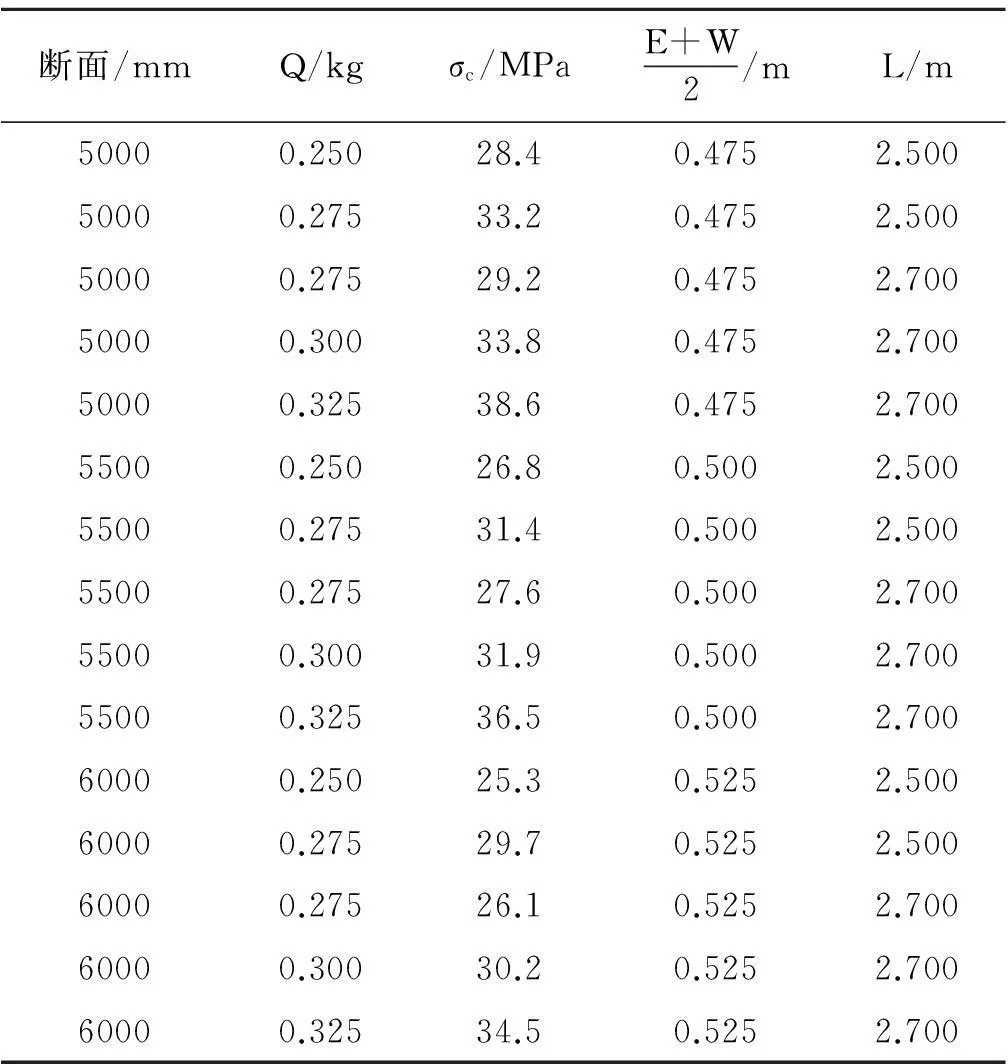

摘要:光面爆破技术是隧道工程中广泛使用的施工技术。将光面爆破简化为平面应变问题,推导了光面爆破炮孔间距、最小抵抗线、不耦合装药系数和线装药密度等参数的计算公式;采用具有特定内插角度的炮孔代替传统的垂直钻孔,推导了内插孔的控制角度,优化了斜眼掏槽光面爆破技术。利用改进的斜眼掏槽光面爆破技术进行了现场试验与施工实践,结果表明:改进方案可以有效提高周边孔的炮孔利用率和光面爆破效果。对5000 mm跨、5500 mm跨、6000 mm跨三种典型断面洞室,对炮孔优化方案进行了现场试验,取得了炮孔装药量、岩体抗压强度、炮孔间距、最小抵抗线等特征参数的现场数据,并对试验数据进行拟合,得到了经验公式,该公式对硬岩中光面爆破参数选择具有参考价值。

关键词:硬岩;光面爆破;爆破参数;经验公式

光面爆破技术发源于瑞典,20世纪60年代中期开始在我国推广应用[1]。光面爆破具有地质条件适应性强、隧道成型规整、对围岩损伤较小等优点极大地提高了隧道施工能力[2]。光面爆破要求爆破后沿开挖轮廓线产生光滑平整的开挖面。

研究岩石在爆破载荷下损伤和破碎,一是要正确合理地评估岩石的损伤积累,二是要准确地分析测定岩石破裂的范围。宗琦等的研究表明[3,4],岩石介质中冲击波主要消耗在爆腔的初始扩张,引起岩石弹性变形和扩展裂隙,认为要保证光面爆破的效果,一是要保证岩石孔壁上的初始压力峰值不高于岩石抗压强度,防止孔壁岩石压缩破坏,二是要保证孔壁岩石上的初始拉力峰值要尽可能的高于岩石抗拉强度,保证孔壁岩石起裂。

采用光面爆破技术掘进,理论上可在隧道周边形成一个光滑平整的边壁,使隧道断面既符合设计轮廓要求,同时保持围岩的完整性和承载能力。但由于工程地质条件复杂多变,爆破参数的合理选择比较困难,很多工程中光面爆破的效果并不理想[5]。

工程上预裂爆破设计计算依据主要是考虑线装药密度与岩石的抗压强度、炮孔间距以及炮孔直径之间的关系,通过试验数据拟合得到的经验计算式。在相关理论的基础上,推导了裂缝长度与孔壁爆破初始压力峰值的关系式,提出了炮孔优化设计方案,结合现场试验和施工实践,提出了一个深部硬岩中光面爆破的单孔装药经验公式。

1关键参数的确定

1.1孔壁初始冲击压力

对于空气不耦合装药爆破,可将爆轰等熵绝热膨胀过程分两阶段考虑,孔壁初始冲击压力按等熵流动计算[6,7],即

(1)

式中:P0为孔壁初始冲击压力;P1表示爆轰产物的初始压力;Pk为临界压力;x为某一瞬时孔壁的位移量;Pw为平均爆轰压力;ρe为炸药密度;De表为炸药爆速;De为等熵指数,一般取3;γ为绝热指数,一般取1.3;为爆轰气体压力的放大系数。

采用不耦合装药时,对于隧道工程建设中常用的乳化炸药,爆生气体的初始压力峰值往往达不到临界压力,因此可假定孔壁不发生压缩破坏,在忽略孔壁压缩弹性变形情况下,取式(1)中x=0,则爆炸后气体充满整个炮孔时,初始压力可改写为

(2)

(3)

(4)

式(2)~式(4)中:Г表示炸药的爆热;Ve表示装药体积;Vb表示炮孔体积。

1.2炮孔间距

鉴于一般工程实际使用炸药类型、装药结构和起爆方式,可将炮孔裂缝扩展简化为平面应变问题

(5)

式中:P0为爆生气体的初始入射应力峰值;P为爆生气体压力;S为炮孔截面积;b和a分别为裂纹的宽度和长度。

对时间t求导,可得

(6)

(7)

爆生气体压力变化规律可用下式表示[8]

(8)

式中:C0为爆生气体中的音速;A、B为常数;Lb为炮孔长度;α为衰减指数。随着爆生气体的膨胀α接近γ值,计算时可取α=1.55。

将式(8)代入式(7)可得

(9)

近似地以α衰减至γ时的速度作为裂缝扩展的极限速度Vm,有

(10)

式中,S为炮孔截面积。

裂缝扩展的极限速度为[7]

Vm=0.38Cp

(11)

式中,Cp为岩石的弹性纵波波速。

因此,裂缝宽度为

(12)

(13)

裂缝止裂时有下式成立[7]

(14)

式中:Pm为止裂时的爆生气体压力;Klc和Kld分别为岩石静、动态断裂韧性;am为裂缝的最终长度。

同时,止裂时Pm和am又满足下式

(15)

联立式(13)~式(15)可求出初始入射应力峰值P0与裂缝的最终扩展长度am之间的关系式

(16)

为了形成贯通裂缝,就必须使得每单个炮孔爆生裂缝的长度大于等于炮孔间距E的一半,炮孔间距的约束关系式可描述为

E≤2am+db

(17)

1.3最小抵抗线

当周边孔最小抵抗线W较大时,爆破后岩体碴块破碎的块度过大,有可能造成欠挖;最小抵抗线过小时,会造成开挖轮廓线外围岩的破坏与剥落。光面爆破层起到屏蔽反射应力波的条件为[8]

(18)

炮孔密集系数因此应满足

(19)

若以极限速度Vm代入可得m≤0.76。

在此条件下可计算最小抵抗线

(20)

式中:qL表示炮孔装药集中度,即线装药密度;q表示单位炸药消耗量,可据有关定额或经验值确定。

1.4不耦合装药系数

爆生气体膨胀至炮孔孔壁时,冲击压力正入射于孔壁,经透射后的孔壁径向和切向动压力分别为

(21)

式中:β为透射系数,β=10;λ为切向应力和径向应力的比例系数。

(22)

式中:dc和Lc为装药直径和装药长度。

由于炮孔长度Lb为装药长度Lc和空气柱长度La之和。在不考虑炮泥长度影响时,装药不耦合系数Kd=db/dc,代入式中可得

(23)

据对装药结构的要求,要保证孔壁岩石不造成压缩破碎,就必须使Pr小于岩石的动态抗压强度;同时要保证孔壁起裂又必须使得KeP0大于岩石的动态抗拉强度。即

(24)

由此求得合理的不耦合系数取值范围是

(25)

式中:KD为动荷作用下岩石的强度系数,通常取KD=10;RC为岩石静态单轴抗压强度;KDRC表示岩石动态抗压强度。

根据求解不耦合系数的同样方法可求得合理的空气柱长度比例系数应满足下式

(26)

空气柱一般沿装药方向分成几段,均匀分布在炮孔的中底部。

1.5线装药密度

根据线装药密度的物理意义,可得

(27)

注意到Kd=db/dc、ρL=Lc/Lb(dc和Lc分别为装药直径和长度),可以将式(22)整理为

(28)

保证孔壁岩石不产生压缩破碎,应满足Pr (29) 根据式(23),当透射拉应力满足炮孔孔壁启裂条件时,炮孔线装药密度为 (30) 要形成贯通裂缝,爆生气体作用下最终裂纹长度应不小于两孔孔间距值的一半,即 (31) 空气冲击波的压力为 (32) P=MP0 (33) 将P0代入后有 (34) 由此求出满足此条件下的装药集中度为 (35) 2布孔设计优化 传统的斜眼掏槽光面爆破周边孔多采用相互平行的直孔,要求周边孔炮眼垂直于工作面。采用传统的光面爆破开挖方法虽然积累了很多成功经验,但是对于中小断面钻爆开挖来讲,由于掏槽孔内插角度较大,若周边孔与扩槽孔布局没有合理设计,会显著影响光面爆破的效率和效果。为了提高周边孔的炮孔利用率,需要对布孔设计进行优化。 理论上讲,为实现光面爆破,第二圈光爆孔爆破后应该为第一圈光爆孔提供一个完全均匀的光爆层,从而保证光面爆破的施工质量。对于普通光面爆破,第一圈光爆孔和第二圈光爆孔相互平行,最小抵抗线沿炮孔轴线方向没有变化。 实际工程中,采用平行光爆孔的光面爆破时,若采用孔底落在同一平面的设计方案,则外圈光爆孔炮孔利用率相对较低,若采用第二圈光爆孔深度适当增加的设计方案,可以提高外圈光爆孔的炮孔利用率,但是易造成第二圈光爆孔出现残眼,影响后续施工。为解决这个矛盾,在保障施工安全和效率的基础上提高外圈光爆孔的炮孔利用率,提出了基于预留非均匀光爆层的光爆孔设计方案,即采用外圈光爆孔与掌子面垂直,第二圈光爆孔适当内插的设计方案。基于预留非均匀光爆层的光爆孔设计方案由于装药爆炸能量分配更加合理,第二圈光爆孔起爆后的剥落界面相对较为规整,从而为外圈光爆孔提供了非常有利的光爆条件。 布孔优化后,最小抵抗线沿炮孔轴线方向是不相等的,越接近孔底最小抵抗线越大,如图1所示。第二圈光爆孔内插角度不同时,孔底的最小抵抗线也不相同,但必须满足对最小抵抗线的限制条件。 根据光面爆破的理论推导,可以得到最小抵抗线取值范围 (36) 式中,Qmax表示最大装药量。 由于第二圈光爆孔内插角很小,Qmax/qE取值一般大于第一圈和第二圈光爆孔孔底之间的距离。 通常的光面爆破中没有考虑光爆层不均匀的情况对爆破效果的影响。由于优化后孔底处最小抵抗线大于孔口处的最小抵抗线,因而要对第二圈周边孔的内插角度进行控制,以确保孔底位置的最小抵抗线也满足相应的要求。 如果孔口处最小抵抗线等于最小抵抗线的下限,底孔处最小抵抗线等于最小抵抗线的上限,则第二圈周边眼的控制角度为 (37) 此角度为第二圈光爆孔的最大倾斜角度。实际工程中,需控制第二圈光爆孔的内插角略小于该控制角度。当第二圈光爆孔以直孔钻进时,炸药消耗量最小,当第二圈光爆孔以最大控制角度掘进时,炸药消耗量最大,但理论上都可以实现光面爆破。当第二圈光爆孔钻进角度大于最大控制角度时,则无法实现光面爆破。 3现场试验结果和经验公式 3.1现场试验 某隧道工程位于江西上饶市,原岩为砂质砾岩,完整性较好,受地质构造影响,有少量软弱结构面或微隙节理,岩体质地较为坚硬,属Ⅱ、Ⅲ类围岩。现场试验证明,优化炮孔布局后的光面爆破施工可以使周边孔炮孔利用率达到98%以上、半孔率96%以上、毛洞幅员最大超挖小于6 cm,达到优良质量标准;在整条隧道的现场试验与施工实践中,未发生作业安全事故及人员设备、材料损坏等情况,达到安全施工要求。图2是该隧道工程隧道壁面的光面爆破效果图。 基于预留非均匀光爆层的光面爆破设计方案承继了光面爆破技术中周边孔不耦合空气柱间装药爆破的做法,有效克服了普通爆破掘进过程中的超挖质量通病,采用留置不均匀光爆层的方法,通过调整与控制爆破药量来保证周边孔炮孔利用率的同时,实现不均匀光爆层光面爆破。 3.2经验公式 现场试验中,对5000 mm跨、5500 mm跨、6000 mm 跨三种典型断面,分别设定了三种钻爆布孔方案。其中5000 mm跨的断面周边孔间距取值45 cm,最小抵抗线约50 cm;5500 mm跨断面的周边孔间距和最小抵抗线均为50 cm;6000 mm跨的断面布孔中周边孔间距取值50 cm,最小抵抗线约55 cm。收集整理了爆破试验时周边孔炮孔利用率在95%以上的循环中的参数,统计了周边孔单孔装药量、周边孔孔深、岩石的抗压强度、炮孔间距以及周边孔最小抵抗线,共15组数据,详见表1。 为量化分析单孔装药量、岩体单轴抗压强度、炮孔间距、最小抵抗线及周边眼炮孔深度等特征参数之间的关系,根据表1中三种典型断面的测试参数数据,建立目标函数 (38) 式中,K、α、β为经验系数。 对两端取对数,目标函数变为线性拟合 (39) 根据测试数据作拟合分析,可得相关参数的经验公式 (40) 基于现场试验拟合得到的单孔装药量、岩体单轴抗压强度、炮孔间距、最小抵抗线及周边眼炮孔深度等特征参数的经验公式,可以对各特征参数之间的非线性关系作定量描述。 表1 典型断面实测数据汇总表 4结论 光面爆破技术是我国隧道掘进施工中的最重要和最常用的技术手段,在前人理论基础上,主要工作和结论如下: (1)推导了炮孔间距、最小抵抗线、不耦合装药系数和线装药密度等参数需要满足的关系式。 (2)采用具有特定内插角度的炮孔代替传统的垂直钻孔,优化了斜眼掏槽光面爆破技术,并给出了控制角度计算公式。 (3)利用改进的斜眼掏槽光面爆破技术进行了现场试验与施工实践,并对炮孔的装药量、岩体抗压强度、炮孔间距、最小抵抗线等特征参数数据进行拟合,得到了一个经验公式,该公式对硬岩中光面爆破具有一定的参考价值。 参考文献(References) [1]蒲传金,郭学彬,肖正学,等.岩土控制爆破的历史与发展现状[J].爆破,2008,25(3):42-46. [1]PU Chuan-jin,GUO Xue-bin,XIAO zheng-xue,et al.History and development state of rock control blasting[J].Blasting,2008,25(3):42-46.(in Chinese) [2]刘俊轩,栾龙发,张智宇,等.全断面光面爆破技术在坚硬岩巷掘进中的应用[J].爆破,2014,31(3):80-85. [2]LIU Jun-xuan,LUAN Long-fa,ZHANG Zhi-yu,et al.Application of whole section smooth blasting technology in hard rock drift driving[J].Blasting,2014,31(3):80-85.(in Chinese) [3]宗琦,杨吕俊.岩石中爆炸冲击波能量分布规律初探[J].爆破,1999,16(2):1-6. [3]ZONG Qi,YANG Lv-jun.Shock energy distribution of column charge in rock[J].Blasting,1999,16(2):1-6.(in Chinese) [4]宗琦,任庆峰.煤矿硬岩下山巷道掘进中深孔爆破技术试验研究[J].爆破,2011,28(2):49-52. [4]ZONG Qi,RE Qing-feng.Experimental research on mid-deep hole blasting technology in diphead tunnel of coal mine hard rock[J].Blasting,2011,28(2):49-52.(in Chinese) [5]ZHANG Yu-zhu,LU Wen-bo,CHEN Ming,et al.Dam foundation excavation techniques in China:A review[J].Journal of Rock Mechanics and Geotechnical Engineering,2013,4(6):460-467. [6]徐颖,宗琦.地下工程爆破理论与应用[M].徐州:中国矿业大学出版社,2001. [7]李世愚.岩石断裂力学导论[M].合肥:中国科技大学出版社,2009. [8]宗琦.软岩巷道光面爆破技术的研究与应用[J].煤炭学报,2002,27(1):45-49. [8]ZONG Qi.Study and application of smooth blasting technique in weak rock tunnel[J].Journal of China Coal Society,2002,27(1):45-49.(in Chinese) Optimum Design Method of Smooth Blasting Technology and Empirical Formula in Deep-buried Hard Rocks WULan-dong1,CHENCan-shou1,BAIChun-wei2,FANPeng-xian1 (1.College of Defense Engineering,PLA University of Science & Technology, Nanjing 210007,China;2.Army No.65715,Dalian 116503,China) Abstract:The smooth blasting was widely used in tunneling excavation.By simplified to be plain stain problem,the smooth blasting parameters including the hole spacing,the min-burden,the decouple coefficient and the line density of charge were deduced.The traditional vertical drilling was replaced by the deduced specific angle drilling,by which the smooth blasting with incline cut hole got improved.In-situ tests were conducted in three typical tunnels,with 5000 mm,5500 mm and 6000 mm span respectively.Test results indicate that the utilization efficiency of contour holes and smooth blasting quality were apparently improved by the optimum design.An empirical formula was obtained by fitting the data of the test data,which provides a good reference for smooth blasting tunneling in similar conditions. Key words:hard rock; smooth blasting; blast parameter; empirical formula doi:10.3963/j.issn.1001-487X.2016.02.012 收稿日期:2016-02-26 作者简介:吴兰冬(1988-),男,硕士研究生,主要从事地下工程方面的学习和工作,(E-mail)390122391@qq.com。 通讯作者:范鹏贤(1983-),男,博士,主要从事地下防护工程和岩石力学方面的研究工作,(E-mail)fan-px@139.com。 基金项目:国家自然科学青年基金资助项目(51304219);中国博士后科学基金资助项目(2013M542427) 中图分类号:TD23 文献标识码:A 文章编号:1001-487X(2016)02-0062-05