百米级超长预应力束张拉试验研究

端茂军, 魏 洋, 杨欧峰, 李国芬

>(南京林业大学 土木工程学院, 江苏 南京 210037)

百米级超长预应力束张拉试验研究

端茂军, 魏洋, 杨欧峰, 李国芬

>(南京林业大学 土木工程学院, 江苏 南京210037)

[摘要]以常州市S122省道长江路上跨桥为研究对象,通过现场试验,研究百米级超长预应力束的初始张拉力及持荷时间,根据孔道摩阻试验得出孔道摩阻系数对理论模型进行检算。结果表明,100 m级超长预应力束的初始张拉力宜取张拉控制力的30%,持荷时间宜取6~8 min,孔道摩阻系数较规范值大,造成结构挠度增大及混凝土应力储备减小,但仍在规范允许范围之内,实测孔道摩阻系数对超长束的设计及施工具有重要参考价值。

[关键词]百米级; 超长预应力束; 初始张拉力; 持荷时间; 孔道摩阻试验

0前言

随着桥梁建设的持续发展,桥梁跨径不断增大,预应力束的长度也随之增长,设计中出现了长度在100 m以上的百米级超长预应力束。施工中由于对此类超长束经验不足,往往施工控制不当,造成预应力损失过大、混凝土预压应力不足,进而导致预应力混凝土桥梁持续下挠、开裂[1,2]。

本文结合常州市新北区S122省道长江路上跨桥新建工程,对该桥超过100 m的超长预应力束张拉进行现场试验研究,提出本桥预应力张拉施工控制的建议。同时也为今后类似工程的设计和施工提供重要的参考。

1工程概况

常州市新北区S122省道长江路上跨桥主桥为(38+65+38)m预应力混凝土连续梁桥,主梁采用变截面斜腹板单箱双室构造,满堂支架现浇,桥型布置如图1所示。

主桥上部结构采用三向预应力体系,其中纵向设置15φs15.2 mm顶板束、15φs15.2 mm底板束及19φs15.2 mm腹板束,抗拉强度标准值fpk=1 860 MPa,预埋塑料波纹管成孔,两端张拉,张拉时采用智能预应力张拉系统,真空管道压浆。腹板束共12束,包括边腹板束8束,中腹板束4束,均采用通长布置,长度(130.17~111.52)m,均为百米级超长预应力束,长江路上跨桥腹板束大样如图2所示。

图1 桥型布置图(单位: m)Figure 1 Overall layout of changjiang road bridge(unit: m)

图2 腹板超长预应力束大样(单位: cm)Figure 2 Large drawing of ultra-long prestressed tendons of webs(unit: cm)

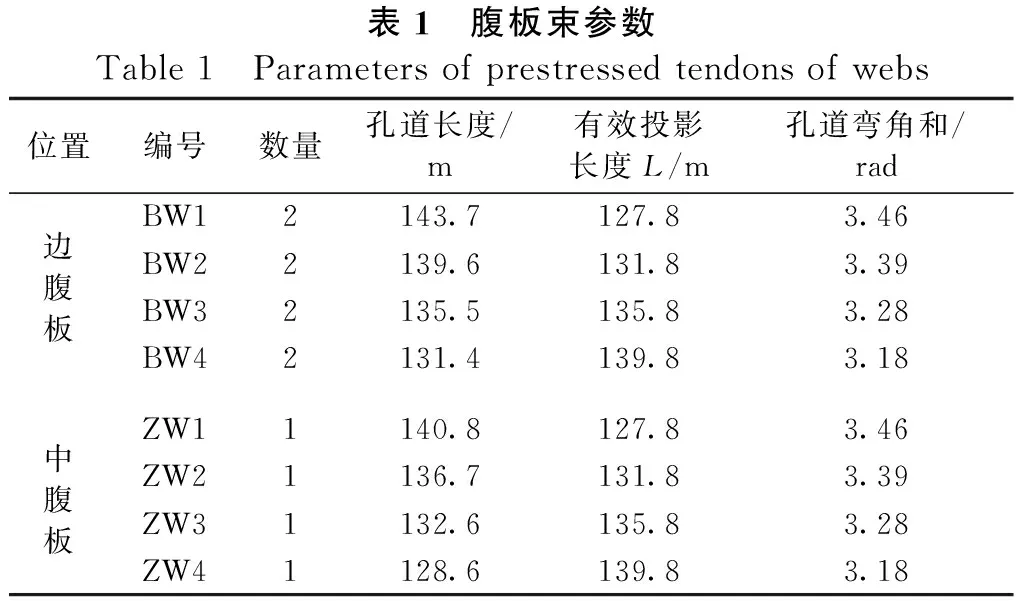

腹板束参数如表1所示。

表1 腹板束参数Table1 Parametersofprestressedtendonsofwebs位置编号数量孔道长度/m有效投影长度L/m孔道弯角和/rad边腹板BW12143.7127.83.46BW22139.6131.83.39BW32135.5135.83.28BW42131.4139.83.18中腹板ZW11140.8127.83.46ZW21136.7131.83.39ZW31132.6135.83.28ZW41128.6139.83.18

2初始张拉力及持荷时间的确定

长江路上跨桥超长预应力束存在预应力管道长、反弯点多等特点,造成张拉端张拉力传递到中跨跨中位置需消耗较长时间且预应力损失较大。《公路桥涵施工技术规范》(JTG/T F50-2011)中规定,预应力束张拉时,应先调整到初应力σ0,该初应力宜为张拉控制应力σcon的10%~25%,持荷时间为5 min[3]。一般认为预应力束长度在30 m以下时,σ0宜取(10%~15%)σcon,长度在(30~60)m时,σ0宜取(15%~20%)σcon,长度超过60 m时,σ0宜取25%σcon,但对于超过100 m的超长预应力束而言,初应力σ0即使取25%σcon,也可能达不到初应力的目的,5 min的持荷时间也无法满足传力的要求[4],因此必须通过现场试验来确定百米级超长预应力束的初始张拉力及持荷时间。

2.1试验方法

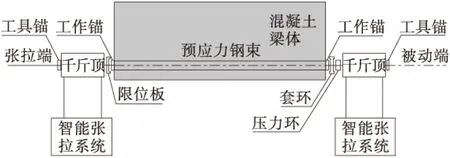

选取中腹板ZW2束及ZW3束进行初始张拉力及持荷时间试验,试验装置如图3所示。

图3 试验装置示意Figure 3 Schematic diagram of test device

考虑到实际施工情况,试验时采用两端张拉,按5%的张拉控制力Fcon进行分级张拉,每级荷载张拉到位后进行持荷,持荷时间以智能张拉系统油表读数稳定为准。在中腹板中跨跨中处粘贴与中腹板束同一重心位置的应变片,以监测混凝土的预压应力变化情况。为保证测试精度,试验采用LJ-ZLB1型智能张拉系统进行预应力束张拉,采用扫描1 000通道需0.4 s的TDS-530高速静态数据采集仪进行数据采集。试验过程中分级记录张拉力的大小及中腹板中跨中跨处混凝土预压应力的变化情况。

2.2初始张拉力

智能张拉系统中所录得的伸长量为千斤顶活塞位移(即钢绞线两端锚固点之间的距离再加上钢绞线在张拉千斤顶中的工作长度所产生的位移),由于千斤顶行程所限,如需测量整个张拉过程张拉端之间的钢绞线伸长量则需在每一次张拉行程完成后拆除千斤顶进行测量,实际操作较为困难,考虑到研究成果能方便指导实际工程,本文以千斤顶活塞位移为纵坐标,张拉力为横坐标绘出千斤顶活塞位移~张拉力关系曲线,如图4所示。

图4 千斤顶活塞位移~张拉力关系Figure 4 Relationship of tensile force and elongation

由图4可见:张拉后期张拉力与千斤顶活塞位移成正比,此时已消除预应力束穿束的松弛及锚具滑移等因素的影响。将张拉力与千斤顶活塞位移成正比的直线关系线反向延伸,直线与实测曲线的分离点对应的张拉力值即可定为预应力束的初始张拉力。

由现场测试结果分析可知,ZW2束的实测初始张拉力为28%Fcon,ZW3束的测初始张拉力为30%Fcon。

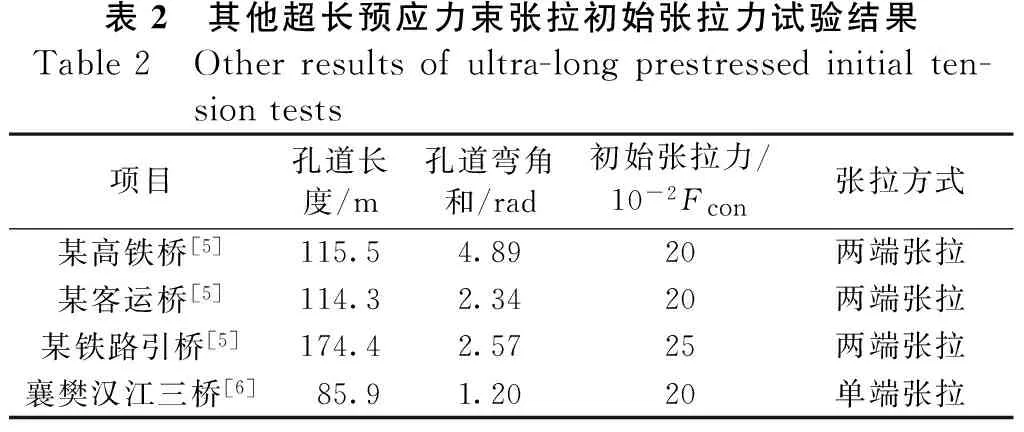

表2列出了其他超长预应力束初始张拉力的试验结果。

表2 其他超长预应力束张拉初始张拉力试验结果Table2 Otherresultsofultra-longprestressedinitialten-siontests项目孔道长度/m孔道弯角和/rad初始张拉力/10-2Fcon张拉方式某高铁桥[5]115.54.8920两端张拉某客运桥[5]114.32.3420两端张拉某铁路引桥[5]174.42.5725两端张拉襄樊汉江三桥[6]85.91.2020单端张拉

综合本桥及表2所示试验结果,同时方便现场操作,建议百米级超长预应力束初始张拉力设置为30%Fcon。

2.3持荷时间

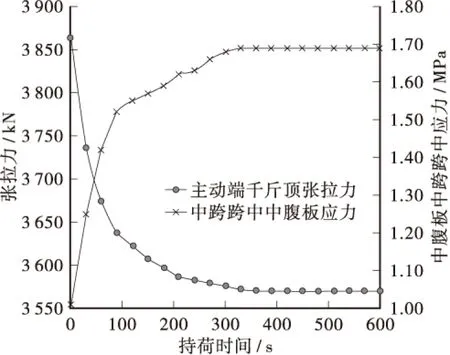

以持荷时间数据设为横坐标,各荷载等级下对应时间点的预应力钢束张拉力及中腹板中跨跨中测点所测得的混凝土预压应力设为纵坐标,根据测试结果绘制成持荷时间-张拉力-混凝土预压应力关系曲线,图5所示ZW2束测试结果,ZW3束测试结果类似。

图5 持荷时间-张拉力-混凝土预压应力曲线Figure 5 Relationship of loading duration and tensile force and concrete pre-stress

由图5可知:张拉端张拉至设计吨位持荷后在前3 min下降的很快,6 min以后趋于平稳,相应的中腹板中跨跨中处的混凝土预压应力前3 min逐步增加,6 min后趋于平稳。

表3所示为其他超长预应力持荷时间测试结果。

表3 其他超长预应力束张拉持荷时间试验结果Table3 Otherresultsofultra-longprestressedloadingdu-rationtests项目孔道长度/m孔道弯角和/rad张拉力稳定时间/s沪蓉西高速公路94.70.52360连续刚构桥[5]94.60.26360合武铁路1164.89900单线连续梁[5]1154.89900天兴洲长江大桥113.53.07840铁路引桥[5]127.63.54870襄樊汉江三桥[6]85.91.20220 注:张拉方式:单端张拉。

综合本桥及表3所示试验结果,100 m级超长束预应力钢束的持荷时间应不少于6 min,考虑到现场施工的情况,建议取8 min。

3孔道摩阻损失

实际工程中由于施工工艺的影响,预应力束与管道壁的摩擦系数μ值和管道每米局部偏差对摩擦的影响系数k值与规范值比规范值要大[7-10],导致预应力孔道摩阻损失往往比超过理论计算值,特别是对于超长束而言其孔道摩阻损失更加明显。因此通过现场试验确定孔道摩阻系数μ和k的大小,充分考虑实际情况对理论模型进行修正,从而有效的实施施工监控,对保证成桥线形和受力满足设计要求有着重要意义。

根据规范[11]中预应力束与管道壁之间摩擦引起的预应力损失计算公式,可推导出μ和k的计算公式[5]:

F1=F2e-μθ+kx

(1)

式中:F1为计算截面预应力束的拉力,kN;F2为张拉端预应力束的拉力,kN;θ为从张拉段至计算截面曲线孔道部分切线的夹角之和,rad;x为从张拉端至计算截面的孔道长度,可近似取该段孔道在构件纵轴上的投影长度,m。

式(1)可以进一步表示成:

μθ+kx-Y=0

(2)

(3)

根据式(3)即可得到μ和k的值。

3.1试验方法

由计算理论分析可知:要测试出μ和k的值至少需要两组不同管道类型的预应力束。实际工程中智能张拉系统的千斤顶一次量程仅为20 cm,如采用超长束试验,张拉端的张拉力仅能达到20%Fcon,无法达到试验效果,因此选用顶板束T2、底板束B2进行孔道摩阻测试,根据实测μ值和k值以研究超长束预应力损失大小。试验预应力束大样见图6。

图6 孔道摩阻试验预应力束大样(单位: cm)Figure 6 Large drawing of ultra-long prestressed tendons of friction tunnel test(unit: cm)

T2、B2束均采用15□s15.2 mm钢绞线,两端张拉。T2束孔道弯角θ=0.162 0 rad,x=16 m;B2束孔道弯角θ=0.152 7 rad,x=17.5 m。

试验步骤按以下程序进行:

① 安装试验设备,如图7所示。

图7 孔道摩阻试验装置示意Figure 7 Schematic diagram of friction tunnel test device

为了测量被动端张拉力,试验定制了六弦压力环(见图8)放置在被动端,确保试验的准确性和精度。根据以往孔道摩阻试验的经验,发现试验中工作锚、压力环、千斤顶三者很难对中,严重影响测试精度,而且易产生横向滑移导致试验无法进行,为了解决这一难题,特意定制了“套环”(见图9),套环前后均有槽口可以有效的卡住工作锚和压力环,确保对中问题也同时防止试验过程中出现的滑移现象,确保试验顺利进行。

图8 压力环

图9 套环

② 将测试束两端同时张拉至15%Fcon并固定被动端。

③ 主动端进行分级张拉(20%Fcon、30%Fcon、40%Fcon、50%Fcon、60%Fcon),每级张拉到位待智能张拉系统油压表读数稳定后读取被动端压力环读数。

3.2孔道摩阻试验结果分析

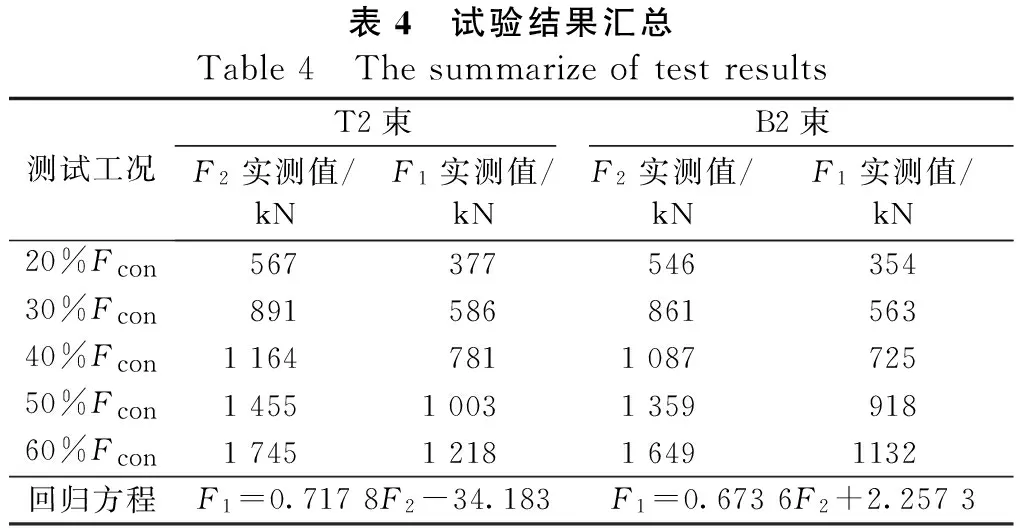

由孔道摩阻测试结果可知:主被动端张拉力呈线性关系,将两者进行线性回归后可得T2束和B2束的线性回归方程,见表4。

表4 试验结果汇总Table4 Thesummarizeoftestresults测试工况T2束B2束F2实测值/kNF1实测值/kNF2实测值/kNF1实测值/kN20%Fcon56737754635430%Fcon89158686156340%Fcon1164781108772550%Fcon14551003135991860%Fcon1745121816491132回归方程F1=0.7178F2-34.183F1=0.6736F2+2.2573

由表4所得回归方程,将F1/F2线性回归值代入式(3)即可计算出μ和k的试验值。试验值与规范值对比如表5所示。

表5 孔道摩阻系数对比Table5 Comparisonofchannelfrictionfactors项目μk规范值[11]0.14~0.170.0015实测值0.420.006

由表5可见:μ和k的实测值均比规范值要大,其中μ值是规范上限值的2.47倍,k值是规范值的4倍,说明实际的预应力损失偏大从而导致施加于梁体的实际预应力小于设计值。

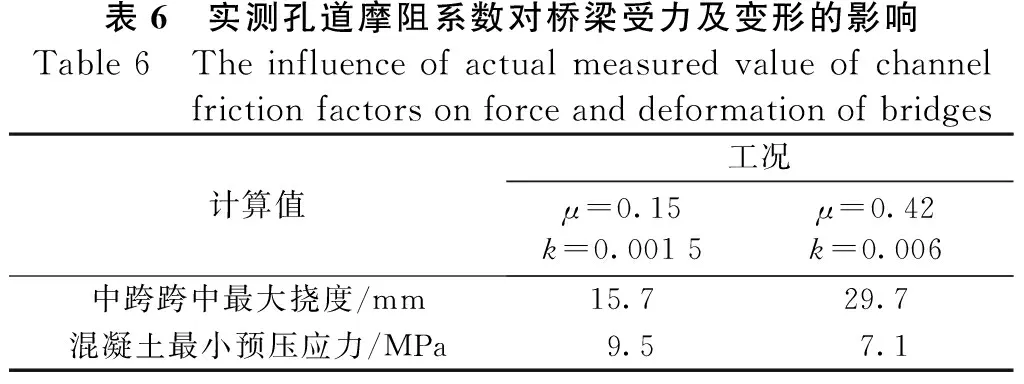

为保证桥梁安全,根据实测值对结构模型进行了修正,计算结果见表6。

表6 实测孔道摩阻系数对桥梁受力及变形的影响Table6 Theinfluenceofactualmeasuredvalueofchannelfrictionfactorsonforceanddeformationofbridges计算值工况μ=0.15k=0.0015μ=0.42k=0.006中跨跨中最大挠度/mm15.729.7混凝土最小预压应力/MPa9.57.1

由表6可见:孔道摩阻系数按实测值,挠度增加了89.8%,但仍小于规范允许值108.3 mm。混凝土预压应力减小了25.1%,但仍然为压应力,符合全预应力混凝土的要求。建议在施工中采用超张拉的方式以减少预应力损失,增加混凝土预压应力储备。

4结论

① 对于超过100 m的超长预应力束而言,应结合现场试验确定张拉方案,以减小预应力损失,保证混凝土预压应力储备满足规范要求。

② 初应力σ0即使取25%σcon,也达不到初应力的目的,建议100 m以上的超长预应力束初应力σ0取30%σcon。

③ 为保证百米级超长预应力束的传力要求,张拉时建议持荷时间取6~8 min。

④ 实测孔道摩阻系数μ=0.42,k=0.006,均大于规范值,经检算虽然会造成挠度增大及混凝土预压应力减小,但仍能满足规范要求。本文实测孔道摩阻试验样本较少,但对超长束的设计及施工具有重要参考价值,为进一步研究超长束的预应力损失提供了依据。

[参考文献]

[1]陈浩,毛焕雄,曲道来.大跨度连续刚构桥长期下挠成因分析与建议[J].公路工程,2012,37(2):45-49.

[2]李准华,刘钊.大跨度预应力混凝土梁桥预应力损失及敏感性分析[J].世界桥梁,2009(1):36-42.

[3]JTG/T F50-2011,公路桥涵施工技术规范[S].

[4]田克平.《公路桥涵施工技术规范》实施手册[M].北京:人民交通出版社,2012.

[5]白山云,付克俭,李宗长.超长预应力束初张力及持荷时间试验研究[J].桥梁建设,2009(3):37-38,88.

[6]陈成文,喻成亮,王永兴.超长预应力束有效预应力测试与研究[J].公路,2013(1):144-148.

[7]韩品甲.大跨径连续刚构桥预应力体系摩阻参数试验研究[J].公路工程,2011(36):25-27.

[8]祝朝旺,黄强军,陈舜东.交梨河特大桥预应力孔道摩阻的试验研究[J].铁道建筑,2012(04):50-52.

[9]左迪,王起才,张戎令.摩阻损失对连续梁桥线性控制的影响研究[J].铁道建筑,2014(4):13-16.

[10]邓娟红.后张法预应力混凝土箱梁摩阻试验研究[J].公路工程,2012(8):210-214.

[11]JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[12]周小勇.最小二乘法在后张梁孔道摩阻系数和偏差系数测试数据计算中的应用[J].施工技术,2011(6):42-45.

Experimental Study on Tension of Hectometer-ultra-long Prestressed Tendons

DUAN Maojun, WEI Yang, YANG Oufeng, LI Guofen

(College of Civil Engineering, Nanjing Forestry University, Nanjing, Jiangsu 210037, China )

[Abstract]With the study of viaduct across the Changjiang Road in S122 provincial highway in Changzhou,the initial tension and loading duration of hectometer-ultra-long prestressed tendons were researched based on the field test,from which the channel friction coefficient used to check the theoretical model was achieved.The results indicate that the initial tension value of hectometer-ultra-long prestressed tendons should be 30% of the control stress for prestressing and the loading duration should be 6~8 minutes.Although the channel friction coefficient is beyond the code value which causes the increasement of structure deflection and decreasement of stress reserve of concrete,it is still within permissible range of the code,the measured channels friction coefficient value is significantreference for design and construction of ultra-long prestressed tendons.

[Key words]hectometer; ultra-long prestressed tendons; Initial tension; loading duration; channel friction test

[收稿日期]2015-12-21

[基金项目]国家自然科学基金(51208262);江苏高校优势学科建设工程资助项目(PAPD);住房和城乡建设部科学技术项目(2011-K2-9)。

[作者简介]端茂军(1981-),男,江苏溧水人,研究生,讲师,研究方向:混凝土桥梁力学行为研究。

[中图分类号]U 448.21+5

[文献标识码]A

[文章编号]1674-0610(2016)03-0031-04