环保性中空导流夹芯缝编纤维复合增强材料生产工艺初探

宣维栋,朱忠裕

(常州天马集团有限公司,常州213127)

环保性中空导流夹芯缝编纤维复合增强材料生产工艺初探

宣维栋,朱忠裕

(常州天马集团有限公司,常州213127)

摘 要:通过对中空导流夹芯缝编纤维复合增强材料生产工艺中夹芯层生产工艺、浸润剂配方、缝编复合工艺、导流性能测试等方面的研究,提供了适用于闭模成型工艺用的新型缝编纤维复合增强材料生产工艺,并提出了进一步改进的方向。研究结果表明,夹芯材料主动放卷及同步技术的应用可以进一步减少夹芯材料变形,但目前对于夹芯材料卷与卷之间的衔接采用的搭接工艺,会造成一定的浪费。

关键词:夹芯材料;浸润剂;缝编复合工艺;导流性能

0前言

纤维增强材料是一种新型复合材料,具有轻质高强、耐腐蚀、保温、绝缘、隔音、防水等优良性能[1-3]。传统的纤维增强复合材料(纱、布、毡等)往往是单层运用在开模成型手糊工艺中,生产效率低、成本高、环境污染严重、对人体伤害大、制品性能差,树脂和纤维结合效果差,易产生气泡、干斑等多种缺陷,严重影响制品的力学性能[4-6]。

随着社会对节能降耗、提高工效、环境友好等方面的高要求,不断促进了树脂基复合材料的成型工艺的发展,特别是近年来高速发展的树脂传递模塑工艺(RTM)[7-8]、真空辅助树脂转移模塑工艺(VARTM)[9-10]、树脂浸渍模塑成型工艺(SCRIMP)[11-12]等闭模成型工艺,同时对纤维增强材料提出了更高的要求,其中最重要的是树脂在充模过程中的流速和流道的影响,要尽量采用渗透率高、对树脂浸润性好的织物。

本课题产品是研究和开发新一代用于闭模成型工艺要求的环保性中空导流缝编纤维增强复合材料,将一次性取代传统开模工艺中的单层材料,减少了有机溶剂的挥发,节省了树脂的用量,主要应用在风力发电叶片、机舱罩、导流罩、游艇船舶、轨道交通、汽车、飞机制造等领域。

1实验部分

1.1夹芯材料的制备

聚丙烯纤维,进行两次开松操作,经过梳理后,铺成网,当铺网达到一定厚度后,经过两道针刺工序,变成无纺毡,然后通过一定比例的牵伸达到所要求的单重,再通过热定型处理,可制成所需的夹芯材料。

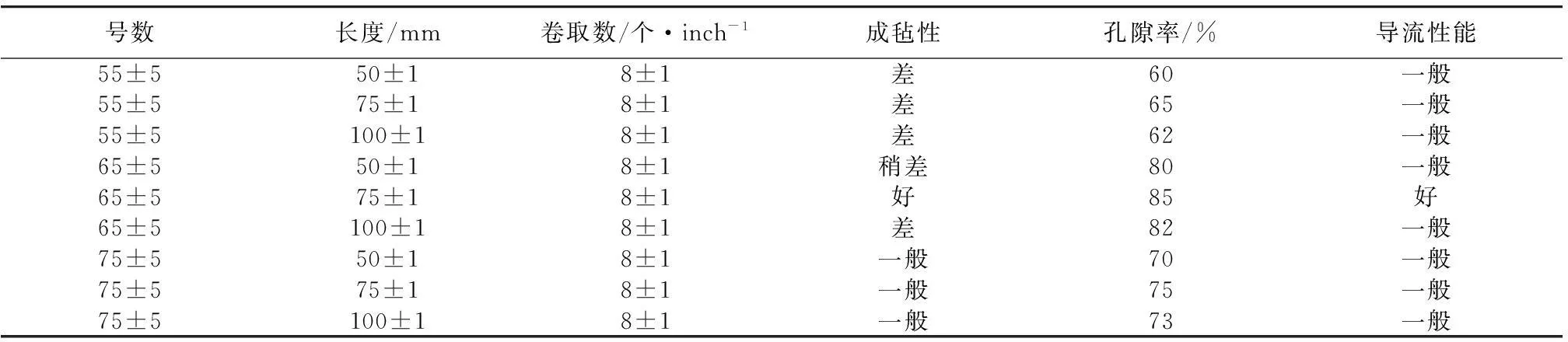

在此工序中,原材料的选型相当重要,我们通过不同原材料的对比试验,最终确定了原材料的参数。典型原材料试验结果如表1所示。

表1 原材料性能测试结果

针对卷取数的试验结果表明,只有在卷取数8±1这个范围内的纤维,才具有较好的成毡性能。

因此最终确定原材料的参数指标号数:65±5,长度75±1 mm,卷取数8±1的PP纤维。

1.2浸润剂配方研究

浸润剂是在玻璃纤维生产过程中涂附于玻璃纤维表面的材料。它决定了玻璃纤维的用途和性能。它是有机材料与无机材料结合在一起涂附于玻纤表面的材料。利用它的化学作用可改变玻璃纤维性能。由于本项目材料的特殊性,需要开发一种与热固性树脂和热塑性树脂均能偶联结合的浸润剂技术,保持导流层与树脂的高效结合,形成一定的空腔结构,提高强度。运用浸润剂生产出符合要求的玻璃纤维无捻粗纱和玻璃纤维短切纤维,将纤维铺层后,可生产出多层夹芯纤维增强材料。

我们主要通过改性聚酯乳液和环氧乳液,选择合适的偶联剂,通过不同的配方组织试验来达到上述要求。

1.3经编复合工艺研究

本产品采用0°无捻粗纱、90°无捻粗纱、导流层夹芯材料以及无定向分布的短切纤维层经经编机缝合而成。

聚酯纤维缝合线经高速整经机整经,形成经轴备用。玻璃纤维无捻粗纱按照一定的规则从经纱架上引出,经导纱结构、电子变频送经机构、导纱针至缝合区。无捻粗纱经铺纬机构、平行移动机构、链条运输机构,将纬纱运输至缝合区。合股无捻粗纱经短切后,在网带上形成无定向分布纤维层,经网带运输至缝合区。导流层夹芯材料放卷至网带上,连同短切纤维层输送至缝合区。将经轴上的聚酯纤维缝合线穿在梳栉上,经变频自动送经机构喂入,花盘带动梳节上下左右运动,槽针、针芯以及相关的缝合机构相互配合将聚酯纤维缝合线穿过上述铺好的材料,形成相互纠结的线圈结构,将材料缝合在一起,并控制一定的厚度。

图1为缝编机构的示意图。

由于导流层夹芯材料是中空结构,当在缝合区域受到过大挤压变形时,会导致孔隙率减小和出现厚薄不匀,将会严重影响导流效果。因此需要对缝合进行适当的调整,减少夹芯材料的变形。同时缝合线的张力控制也是一个关键控制点,要能在确保缝合效果的情况下,尽量减少制品的变形,最大可能保留夹芯产生大孔隙率。

1.4导流性能测试

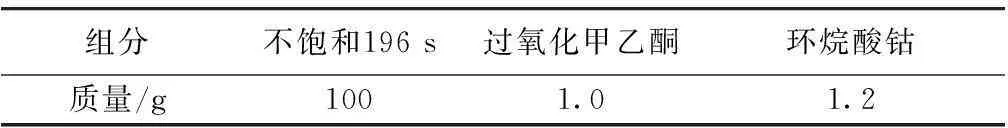

模拟真空导流制作了导流性能试验方法,其原理是:将样品裁成长20 cm×5 cm的长条,放在平台上,并用密封膜密封,插入导流管,如图2为真空辅助模压成型工艺简图,表2为不饱和聚酯树脂的配方。多层夹芯纤维增强材料左右两侧分别是树脂注入口1、导气孔9,其中树脂注入口与装有树脂的小胶桶相连,导气孔与真空泵相连。钢化玻璃4作为刚性模具;3是多层新材料缝编复合毡;5、6、7为上层柔性袋模具;8为脱脂膜。

表2 不饱和聚酯树脂基本配方

导流性能测试的目的,主要是为产品性能改进提供依据。

2结果

表3是对不同增强材料与成型工艺的复合材料的力学性能进行对比。

表3不同增强材料与成型工艺生产的复合材料性能比较

从表3比较结果看,该产品的性能优于常规导流工艺生产的制品,质量稳定可靠,无不安全因素,在实际生产中产品的成品率大于98%。

3结论

通过上述生产工艺生产的中空导流夹芯缝编纤维增强复合材料,可以满足目前市场上绝大部分真空导流生产工艺的需求,但在使用过程中也常出现一定的问题需要进一步的改进。

(1) 低克重导流夹芯材料的生产工艺,目前普通使用的是180 g/m2,研究低克重夹芯材料是为了进一步提升玻璃钢制品的强度。

(2) 夹芯材料主动放卷及同步技术,进一步减少夹芯材料变形,提高导流效果。

(3) 夹芯材料卷与卷之间的衔接,目前采用的搭接工艺,造成一定的浪费。

参考文献

[1]王赫,刘亚青,张志毅,等.玻璃纤维表面处理技术的研究进展[J].绝缘材料,2007,40(5):35-37.

[2]唐倬,吴智华,牛艳华,等.连续玻璃纤维增强热塑性塑料成型技术及其应用[J].塑料工业,2003,31(6):1-4.

[3]何东晓.先进复合材料在航空航天的应用综述[J].高科技纤维与应用,2006,31(2):9-11.

[4]葛世荣,王伟华,王军祥.玻璃纤维增强尼龙1010复合材料的摩擦学性能研究[J].摩擦学学报,2000,20(6):427-430.

[5]赵若飞,周晓东.玻璃纤维增强热塑性复合材料的增强方式及纤维长度控制[J].纤维复合材料,2000,17(1):19-22.

[6]闻荻江,陈再新,李国忠.玻璃纤维增强灌注型聚氨酯泡沫塑料的拉伸,压缩性能和破坏机理[J].复合材料学报,1999,16(4):64-67.

[7]阎业海,赵彤,余云照.复合材料树脂传递模塑工艺及适用树脂[J].高分子通报,2001,12(3):24-35.

[8]马青松,陈朝辉.树脂传递模塑—复合材料成型新工艺[J].材料科学与工程,2000,18(4):92-97.

[9]吴飞.真空辅助树脂转移模塑工艺研究进展[J].高科技纤维与应用,2011,36(2):39-43.

[10]马金瑞,黄峰,赵龙,等.树脂传递模塑技术研究进展及在航空领域的应用[J].航空制造技术,2015,483(14):56-59.

[11]齐燕燕,刘亚青,张彦飞.新型树脂传递模塑技术[J].化工新型材料,2006,34(3):36-38.

[12]刘兆麟,程灿灿.复合材料液体模塑成型工艺研究现状[J].山东纺织科技,2011,52(2):50-53.

Manufacturing Process of Stitched Fiber Reinforcement with Flow Media

Xuan Weidong,Zhu Zhongyu

(Changzhou Tianma Group Co.Ltd.,Changzhou 213127)

Abstract:Based on the research of the process technologies for manufacturing stitched fiber reinforcement containing a porous flow media core,such as the core manufacturing method,the fiber size formulation,the stitching technique and the flow media performance testing,this paper provides an approach for producing a new type of stitched fiber reinforcement suitable for closed molding,as well as suggests the direction for its further improvement.The research has shown that the active unrolling and synchronizing running of the core material can reduce its deformation, but the currently used lap jointing of core material rolls may cause some waste.

Key words:sandwich;sizing agent;stitching process;flow media performance

中图分类号:TQ171.77+6

文献标识码:A

收稿日期:2016-02-18

作者简介:宣维栋,女,1968年生,高级工程师。主要从事复合材料方面的研究。

修回日期:2016-05-21