微孔注射成型装置(第三部分)

木彐摘编

微孔注射成型装置(第三部分)

木彐摘编

摘要:微型注射成型工艺不仅具有节省材料、降低能耗、缩短成型周期这些既明显又诱人的优点,还大大提高了注塑件的尺寸稳定性、促进了注塑件的固化和创新。微孔注射成型可以加工费结晶性塑料、半结晶性塑料、热固性树脂、热塑性弹性体和生物塑料等通用塑料和工程塑料,本讲座着重介绍微孔注射成型装置的结构及成型阶段原理。

关键词:微型注射成型装置;结构;成型阶段;工艺

作 者:Jingyi xu [美]

翻 译:张玉霞 王向东

编者按:随着近年来微孔塑料注射成型技术的快速发展,为推进这一技术广泛应用本刊经相关出版单位同意从国外机械译丛《微孔塑料注射成型技术》一书,摘编了注射成型技术与装备有关内容共分四部分并发表,使之更好地为科研教学产品研发、设计、生产、维修等提供应用与指导,为橡塑行业技术创新奠定理论基础。

1 微孔注射成型机筒设计

薇孔注射成型所用机筒需要改进:类似于排气机筒,两者都有孔供机筒中部的排气阀使用,不同之处是孔的作用不同。微孔注射成型时机筒上的孔是供SCF注射器使用的,而排气机筒上的孔是供排气阀使用的,将湿气或者化学蒸气从机筒中排出。此外,SCF注射器、破裂盘和压力传感器的特殊布置是三者固定在同一截面上,因为气体注射器是大多数微孔注射成型螺杆的标准构型。讨论如下:

(1)压力传感器必须安装在SCF注射器的同一轴向位置处,这一点十分重要,因为要用这一压力读数设置准确的SCF计量压力,不论螺杆设计如何,这都是确定SCF输送或者计量压力的最好办法。这也是SCF计量压力自动跟踪这一位置处的熔体压力变化唯一可靠的电子信号。

(2)在加工温度低于通常的加工温度时,需要有空气冷却的加热圈,加热圈安装在接近螺杆混合段的机筒前半部分。在多数情况下,这并不是一种经济的解决方案,实际上也没有广泛使用。

(3)轴向和周向方向上都可能需要不止一个SCF注射器。如果螺杆回位行程长,就需要在轴向上安装多个SCF注射器,这不仅增加了有效的SCF计量行程,也缩短了自洁段的长度。下面将给出结果分析。周向上的多个SCF注射器用于增加气体加入量,进行大剂量计量。此外,机筒上还需要破裂盘。破裂盘必须设置在螺杆头与中间单向阀之间,而且必须保证螺杆头不超过破裂盘的位置。

(4)富SCF物料在机筒内的注射压力比不含气体的至少低30%,但是仍然推荐采用传统注射压力时的高强度机筒,因为有时可能需要先用不含气体的物料测试模具,有时富SCF物料用于充模,而且只有100%充模的注塑件尺寸稳定性才高,在充模即将结束时需要高的注射压力。

(5)黏度极低的SCF与塑料熔体混合,得到低黏度的富SCF物料,这将大大降低螺杆的产率。为了弥补产率的降低,有时需要用开槽机筒促使加料控制的输送系统螺杆提高产率,其不受气体计量过程的影响。所以,此时的产率不仅与不含气体的物料一样高,而且不同物料中气体含量不同时也都一致。

1.1机简体的安全装置

不发泡工艺的传统安全操作要求将默认喷嘴打开作为安全规定,也就是在出现意外损失或者是紧急停车时机筒内的压力通过打开喷嘴得以释放。与纯熔体相比,气体.熔体混合物(单相或者部分单相溶液)或者纯气体(气袋)在富气体熔体中储存的能量更多。所以,夹气工艺将安全操作规定从默认喷嘴打开改为默认喷嘴关闭。美国塑料工业协会机械分会夹气指导委员会研究了夹气工艺的安全问题,并于2003年5月发布了卧式注射成型机夹气工艺的指导原则。为了更好地理解这一指导原则,下面将讨论安全法规的基本原理以及与安全有关的一些实验。

气体辅助注射成型和气体发泡工艺常用的技术之一就是使用超高压气体。气体辅助注射时,在注射气体时,气体压力为2.5~30 MPa,迫使熔体为气体在注塑件中空出气道。而发泡过程中单相溶液所需的熔体压力为6.9~34.5 MPa。所以,对于这两种工艺而言,储存在气体中的能量几乎一样。式(1)是计算受压气体所储存能量的公式:

式中:

U——储存在气体中的能量J; 、

pg——气体压力,MPa;

pa——大气压力,MPa;

κg——等熵指数(对于N2为1.41);

V1——气体体积,cm3。

式(1)的计算基于一定氮气气体的可逆绝热膨胀。很明显,pg越高、V1越大,气体中储存的能量U越多。同样,熔体中储存的能量如式(2)所示:

式中

B——熔体本体模量,MPa;

Pld——液体压力,MPa。

一般来说,同样条件下,储存在液体中的能量大大低于储存在气体中的。例如,230℃时本体模量为857 MPa的通用型聚苯乙烯,单位体积所受压力为34.48 MPa,储存的能量约为0.69 J;同样条件下,压力为34.48 MPa时,储存在单位体积N2气体中的能量约为68.68 J。所以,同样条件下,纯气体储存的能量约是塑料熔体的100倍。气体-熔体混合物也是如此,在同样的压力和体积时,气体储存的能量也高于熔体本身。

因此,如果在出现意外压力损失或者紧急停车而没有预警的情况下,有人仍然在模具区丁作而报警装置打开时,默认喷嘴打开和阀门打开就都有潜在的危险。发泡工艺将喷嘴默认关闭作为安全规定来设计和设置机器控制装置。对于往复式螺杆注射成型机,积聚在螺杆头处的物料的压力必须通过螺杆的自由运动得以释放,而不是通过喷嘴打开。为了保证以这种方式释放压力,在动力损失后螺杆应该能够自由运动。在有与没有自由行程的往复式螺杆微孔发泡注射成型机上进行了验证实验。所用螺杆直径为60 mm,物料为GPPs,氮气用量为0.5%(质量分数),熔体温度为230 ℃,熔体压力为20.7 MPa。实验选用了两种螺杆自由行程,一种是满注射量注射,螺杆满行程,剩余行程为0%;另一种情况是螺杆用掉了90%的行程,还剩下10%的行程。在熔体压力保持在20.7 MPa时按下紧急停车,模拟意外动力损失,记录机筒压力随着时间的变化情况。动力切断l min后,剩余行程为0%时,机筒内残存的压力从20.7 MPa下降到13.4 MPa;剩余行程为10%时,残存压力也快速地从20.7 MPa下降到6.3 MPa。此外,剩余行程为10%时残存压力只有0%时的一半。建议微孔成型时往复式螺杆不要使用满行程。

在意外压力高于69~83 MPa时,螺杆头与中间单向阀或螺杆限流元件之间的压力应使用破裂盘或者释压阀释放。但是这种释压阀只用于保护机简体上的部件不受损害,而不是保护附近的工作人员。一般需要很长时间才能将机筒内富气体熔体的压力完全释放掉。

2 微孔注射螺杆头

螺杆头(也称截止阀)是微孔注射成型重要的截止阀,其主要有下述三个作用:

(1)防止注射过程中螺杆中部压力突增。

(2)所有循环间的注射量都保持恒定。

(3)保持螺杆不运动期间压力恒定。

截止阀是注射成型机的重要部件,固定在螺杆头处,起截止作用。传统注射成型所用截止阀有很多种不同的设计,但是大多数都对微孔注射成型不起作用。所以,快速关闭或者预关闭(也称自动关闭)的螺杆头是微孔注射成型螺杆所必需的。一开始,微孔注射成型螺杆所用螺杆头主要是起预关闭作用的,后来在一些特殊应用中出现了失效,使用有所减少。2000年TTexel的Xu发明了一种新型螺杆头设计,并于2002年公开了其应用。这种螺杆头的独特之处是基于两阶关闭原理,简单、可靠。在这种截止阀中,采用改进的标准滑块环关闭,两阶动作,即分为预关闭阶段和最终关闭阶段,既可以用在所用微孔注射成型螺杆的前部作为螺杆头,也可以在传统发泡和微孔发泡中用作中间限制元件。下面将详细讨论所有成功用于微孔注射成型的螺杆头。

2.1预关闭螺杆头

微孔注射成型要求使用快速关闭阀或者预关闭阀,因为在螺杆闲置期间和整个注射行程内都必须维持高的熔体压力。此外,气体.熔体混合物的黏度比较低,因此,要求截止阀的性能要更好。有中间限制元件的微孔螺杆构型使大多数截止阀的性能都不可靠。下面讨论几种典型的微孔成型用预关闭截止阀。

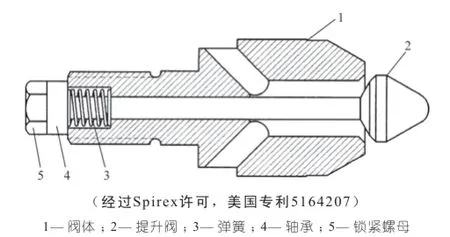

图1所示为Spirex的典型截止阀,具有自动关闭功能。在螺杆转动时,螺杆中所建立的熔体压力降低提升阀2打开,使熔融物料从阀体1入口向前流向阀体和提升阀人口间所形成的出口。一旦螺杆停止转动,提升阀在弹簧的作用下自动后退,提升阀头接触阀体座,阀出口自动关闭。提升阀在注射前关闭,防止螺杆停转和注射行程过程中熔融物料向后流过阀体。这种阀的缺点是在提升阀与阀体之间的间隙可能有流向弹簧室的漏流,导致自动关闭功能失效。在应用实验中还有更多的问题,如冷起时阀体有可能漏流;阀体的外径处有磨损,因为它随着螺杆一起转动;如果阀没有完全关闭,在注射过程中,提升阀的轴弯曲等。不过,仔细设计,充分考虑上述问题,自动关闭阀仍然是通常黏度、未填充材料加工时有用的螺杆头。

图1 自动关闭的截止阀

Md塑料公司研制出了一种改进型的自动关闭螺杆头(称为Posi-Trol阀),其上的环不随螺杆转动,这样就解决了外径处的磨损问题。球形面导向头使环与机筒导向环转动柔性对中。有两个销钉限制打开位置时环的轴向运动,迫使轴随着螺杆一起转动,这样锁紧弹簧位置的螺母就不会失效。但是,这种设计使轴承受转矩的能力下降,截面处的销钉或者轴在螺杆冷起时会断裂。一旦螺杆停止转动,高强盘簧迅速将环关闭。这种阀的主要缺点是可能向弹簧室漏料(与上述Spirex的自动关闭阀一样)。在静止头测试过程中,这种螺杆头表现出优异的快速关闭性能和极好的密封。不过,这是一种复杂的设计,加工和维修都很昂贵。

市场上还有多种截止阀被用作自动关闭阀。常用阀中有一种是湿式弹簧球阀,它可以快速、彻底地关闭。缺点是:①阀随着螺杆转动,因此阀外径处有磨损;②内部结构复杂;③小球阀槽内限制流动。

Zeiger工业公司研制了一种湿式线簧加载环形阀。它通过线簧主动将环关闭,但是环随着螺杆转动,而且环本身可能存在一些死角,熔融物料有滞留。温度高于345℃后,弹簧的作用可能不好。

美国阀门公司的往复阀根据柱塞不同面积上熔体压力的平衡产生自动关闭作用。不过,这种阀只在一定面积比及很窄的黏度范围内起作用,而且在螺杆回位过程中通过柱塞的压力损失很大。螺杆头体随着螺杆转动,外径处磨损很快(存在与Spirex公司的自动截止阀、球阀等一样的问题)。

2.2两阶关闭的螺杆头

这是一种简单的截止阀(图2),固定在注射螺杆头处控制熔融物料只向前流动。截止阀头体与螺杆刚性连接。环相对于头体运动,以便在环处于打开位置时使熔融物料向前流动,在环处于关闭位置时阻止熔融物料向后流动。后座固定在头体和螺杆头处,支承处于关闭位置的环,在环和座之间形成密封面。这里利用两阶关闭原理设计这种螺杆头。第一次关闭称为预关闭阶段,建立起类似于喉咙(如间隙、小孔等)的狭窄流槽。阀完成第一次关闭之后,就开始第二阶关闭。随着时间的持续,两阶关闭持续进行,直到阀门完全关闭为止。

图2中截面图的上半部分是两阶关闭环设计的全剖视图,下半部分是传统OEM环设计的全剖视图。其后座需要改进,多一次关闭过程。环就采用传统的设计,不用改进。两阶关闭产生了一个很窄的间隙作为预关闭距离或者一次关闭量。所有标准的OEM设计通常的关闭量都是环关闭的全部量,包括二次的量。除了环或者后座需要改进外,总的来说这是一种简单设计。

其设计理论也很简单。首先,预关闭的距离很短,是传统环形阀关闭量的20%左右,也就是说预关闭的速度是传统环形阀全关闭速度的5倍。这种阀入口的打开面约为槽面积计量值的60%~70%,在阀打开时,对于自由流动区域,没有限制问题,这一点很好。此外,这种螺杆头打开过程中剩下的间隙很小,因此在阀打开时,其限流效果就像液压节流阀一样,向前流动的压力损失很小。表1给出了各种阀的流量比较。与其他截止阀相比,这种新型两阶关闭阀的流量可以接受,高于所有自动关闭阀,如Spirex、Posi-Trol Md阀等,但比传统环形阀低7%~13%(表1)。

表1 采用不同螺杆头时螺杆塑化装置的流量实验

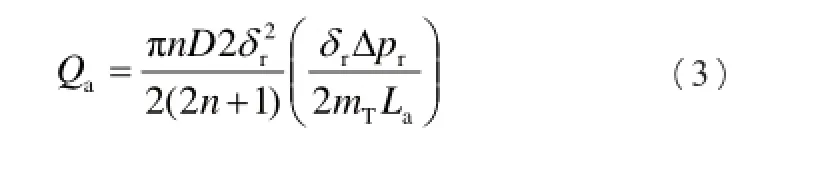

这种阀的关闭分析可参考图2中的设计。漏流槽的几何形状可以简化为窄槽,宽度为πD2、高度为δ,两者之间满足条件πD2>>δ。漏流量(体积流率)Qa可以用下述简单公式进行计算:

式中

Qa——螺杆头处漏流的体积流量;

D2——环的公称内径或者座阶的公称外径;

n——幂指数;

Δpr——通过螺杆头环的压力降;

La——环内径与后座外径之间重叠的轴向长度;

δr——环内径与后座外径之间的径向间隙。

标准环形阀在注射 前环打开至少2 mm,而相比之下,注射前,两阶关闭阀的间隙很小,只有0.2 mm,为前者的1/10。流量正比于间隙的二次方,因此其漏流量只有传统环形阀的l%左右。在这种情况下,漏流可能只会引起开始时的漂移,在环移动的距离大于开始时打开的距离后就会完全封闭。

整个螺杆头处的压力降是环上下两侧的压力差,随着环不断关闭,直到完全关闭,压力降都在增大。此外,由于间隙很小,因此,即使磨损了,压力降也总是很大,足以使环不断关闭,因为压力降越大,作用在环下方的力越大(图2中左侧)。

两阶关闭螺杆头的缺点是,这种方法只对在螺杆完成回位后采用位置控制方法的注射成型机才有效。采用压力控制方法时,这种螺杆头有初始漂移问题。所以,预关闭螺杆头是采用压力控制方法的注射成型机的唯一选择。

如果在螺杆完成回位后注射成型机采用的是位置控制方法,那么也没有任何问题,因为压力会很快在螺杆头处与单向阀中间达到平衡。这样,螺杆刚好保持其位置,环也是如此,打开的间隙就一直保持着,直到螺杆中间的压力低于螺杆头处的压力。于是,这一压差就成为螺杆头和中间阀自动关闭环的驱动力。

如果主要参数设计得正确,那么就能实现自由流动和快速关闭问的良好平衡。从性能上看,所有其他阀都不能满足快速关闭和自由流动要求。两阶关闭阀具有下述特点:

(1)快速预关闭保持螺杆头处和螺杆中部的熔体压力。

(2)环形阀只由机头导向,并不随着螺杆转动,因此外径处的磨损轻。

(3)最后的关闭取决于座表面,座表面强度很大,能够承受很高的注射压力,这样,就不会有破裂部件问题,如spirex自动截止阀的破裂轴等。

(4)冷起时没有破坏两阶关闭环形阀零件的危险。

(5)磨损部件如环、后座等都是标准件,是很具互换性的零件。

(6)在两阶关闭阀内没有死角,因此,没有换色、换料时产生的降解问题。

(7)可以承受任何静止头测试,这样,即使喷嘴凝固了,也没有破坏机筒中部破裂的危险。

(8)两阶关闭阀要么是非弹簧加载的阀,要么只是部分弹簧加载(只有满行程的20%)的阀。因此,其动作时没有小的弹簧初始漂移,这样弹簧不能及时反应时也就没有破坏破裂盘或者加工不稳定的危险。

(9)这种两阶关闭阀也是解决所有物料加工问题包括漏流<低黏度物料)和磨损(高度增强的物料)最为可靠的设计。

这种设计的另外一个重要应用是作为微孔螺杆中部的限制元件。在微孔螺杆上,中间两阶关闭环形阀的预关闭和中间阀最后的关闭都动作得很好,因为中间阀的后侧(上方)是朝着料斗方向开着的,而料斗在螺杆停止转动后,上方压力立即下降。这样,中间阀上方的压力(与螺杆前部的熔体压力一样)迅速成为关闭中间环形阀的巨大驱动力。如果主要的几何参数设计得恰当,就能实现自由流动和快速关闭间的良好平衡。从性能上看,所有其他阀都不能满足快速关闭和自由流动要求。

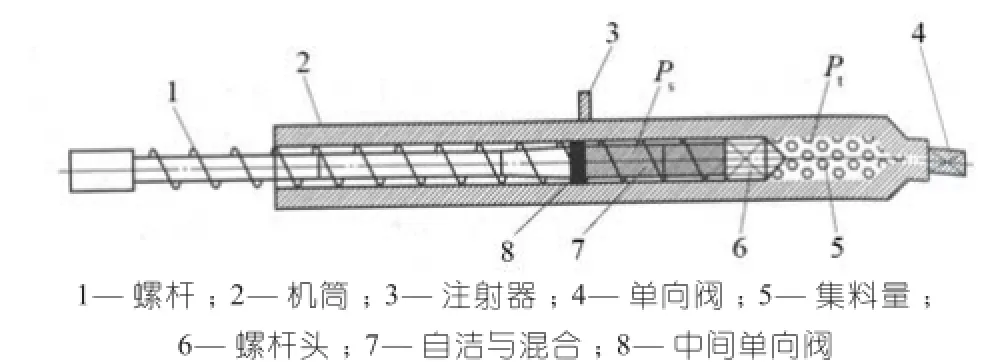

2.3螺杆头和中间单向阀的关闭顺序

由于微孔螺杆中间总是有单向阀或者限制元件,因此螺杆头和中间单向阀的关闭顺序就可能成问题。根据图3中ps和pt间的压差可以很清楚地解释这一点。压力ps是靠近气体注射器处熔融物料的压力,压力pt是螺杆前部所积聚物料的压力。众所周知,ps和pt这两个压力都必须保持在最低压力要求值,将气体保持在溶液中但没有预发泡。但是在螺杆完成回位、注射之前,压力ps必须低于压力pt。因为临界压差保持着关闭动作,使螺杆头首先关闭,然后中间阀关闭。如果中间阀关闭得比螺杆头早,注射开始时的第一个压力峰值将传过螺杆头,将压力突增传递到中间阀。结果是安全破裂盘立即被这一压力峰值破坏,自动生产将不得不停止。这种压力差的唯一例外是小注射螺杆上有反向槽限制元件,反向槽截面人口槽和出口槽间的小剪切间隙总是开着的,这样注射开始时的第一个压力峰值将通过反向槽截面的间隙,避免破裂盘破坏。

图3 微孔泡沫注射成型用螺杆的一般结构

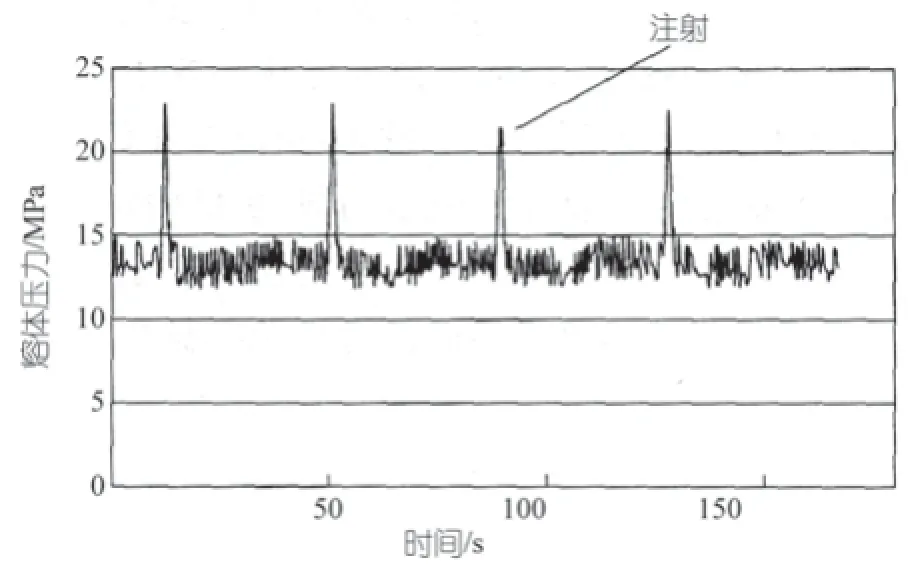

做了一个专门的实验来测量螺杆头与中间单向阀(靠近气体注射器)间的压力ps,注射机螺杆直径为60 mm,用的是环形螺杆头和中间球形单向阀。在同样的螺杆头上测试了两种不同的环。一种是通常的OEM环,关闭量为5 mm;一种是两阶关闭环,将关闭量从5 mm减小到1.5 mm。加工材料为PP(Montell,XMA6170P,熔体流动速率为35 g/l0 min)。两个实验的注射速度相同,都为0.076 m/s。在注射开始时通过螺杆头环的压力降速率与假设中间阀首先关闭而此时螺杆头并不完全关闭的情况下夹在混合段间的物料的压力突增相当。实验表明,通常的OEM环的关闭量大(5 mm),注射过程中在螺杆头之后产生了压力峰值(图4),然后这一压力峰值在用两阶关闭螺杆头将关闭量从5 mm减小到1.5 mm时消失了。图5中的压力突降表明环关闭性能良好。这一实验结果证实,两阶关闭螺杆头优于带中间单向阀的微孔螺杆常规螺杆头。

最后,将有关螺杆头和中间单向阀的顺序总结如下:

(1)关闭时间顺序为螺杆头一中间单向阀,这样,螺杆头前部的熔体压力将高于螺杆头与中间单向阀之间的压力。因此,螺杆头前部就真正处于关闭位置,因为其熔体压力高,能够克服螺杆头后部的低压,紧紧关闭。但是,螺杆头与中间单向阀之间的熔体压力必须维持在最小值,这一压力值足以保持单相溶液同时又低于螺杆头前部的压力。

图 4注射过程中环形螺杆头的压力曲线(关闭量为5 mm)

图 5注射过程中环形螺杆头的压力曲线(关闭量为1.5 mm)

(2)打开时间顺序为中间单向阀-螺杆头。保持螺杆头前部关闭这一点很重要,避免在熔体建立起很高的压力之前螺杆头与中间单向阀之间的高压单相溶液漏过螺杆头。还需要将机器设计得在注射完成之后熔体压力ps和pt总是保持得一样。

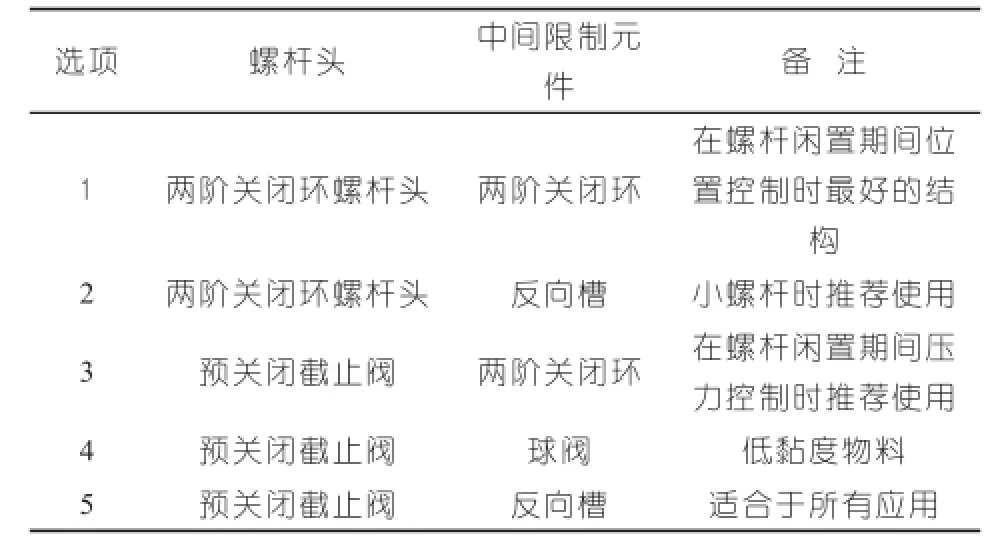

根据所讨论的技术细节,表2列出了推荐的螺杆头和中间压力限制元件的实际结构。

表2 螺杆头和中间压力限制元件的实际结构

2.4注射螺杆与螺杆头的系统分析

为了分析塑化塑料的能力与气l本向塑化装置中的溶解性能,需要将螺杆和螺杆头(包括中间阀)看做一个体系。将所有这些部件放在同一台注射成型机中,是最为复杂的系统,因为作为一种典型的微孔成型手段,其中有螺杆、螺杆头以及机筒中间处的单向阀等。

3 锁紧装置

除了锁模力要求低外,微孔注射成型机的锁紧装置与常规注射成型机的设计一样。但有更多特殊要求。一个是模具裂开发泡(反向压制、反向注射压制),另一个是顺序注射压缩排气。锁模装置不仅要盛放微孔模具,还提供注射成型操作所需的所有运动。

由于微孔发泡成型不需要充模或保压来防止凹痕,而且熔体黏度低,因此与不发泡注射成型相比,锁模力的降低可以高达40%~60%。型腔压力是解释为什么锁模力有如此大下降的最好参数。例如,在微孔注射成型机上成型发泡与不发泡的PBT、注塑件,不发泡时,测得的最大型腔压力是105 MPa;而发泡时,最大型腔压力仅为45 MPa。微孔发泡注塑件的锁模力减小了57%。在大多数应用中,实际的锁模力减幅取决于模具设计、流长比、物料的黏度、气体用量和种类、注射线速度、型腔压力以及模具和熔体压力等。

3.1模板设计

微孔注射成型所要求的锁模力降低使设计人员可以将注射成型机设计得拉杆之间的间距更大以及模板更薄。下面是微孔注射成型时所要求的模板厚度和拉杆间距的一些计算。

假设典型注射成型机的模板1与模板2都符合下面的条件:

(1)模具载荷均匀作用在模板中心部件上(图6)。

(2)模板具有简支梁结构,固定在两端的支承上(图6)。

(3)模具承载长度与支撑总长之比固定在0.65左右。

(4)模板在1 m距离上的变形量厂不超过0.2 mm。

(5)两个模板所用材料相同,梁截面的惯性矩相同。

(6)传统注射成型机和微孔注射成型机的模板支承总长度分别为L1和L2,承受的总载荷分别为W1和W2。

图6 锁模模板的简支梁示意图

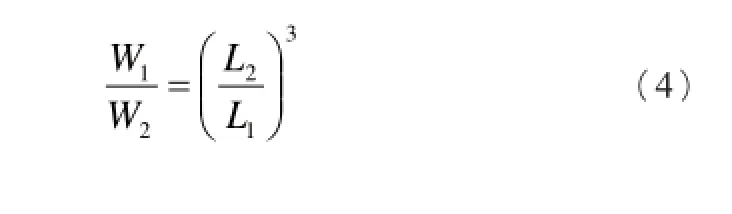

那么,载荷比与支承问总长度比之间的关系如下:

式中

W1——标准模板上的载荷;

W2——微孔成型模板上的载荷;

L1——标准模板支承间的距离;

L2——微孔成型模板间的距离。

对于大多数的微孔发泡成型,注射成型机所需的锁模力只有不发泡注射成型时的一半。所以,微孔成型模板的拉杆间距可以长26%,这意味着微孔成型模具的投影面积比标准模具大59%。另一个选择是模板厚度比标准模板薄20%。

3.2最大和最小模具面积

为了控制一定压力下充模过程中模板的平直度或者变形,根据拉杆间距和最大锁模力为每一个锁模装置规定了最小模具面积。这只是根据作用载荷W和支承间距离L的变形量来计算的。微孔注射成型不需要采用最大锁模力,所以最小模具面积就会相应减少。但是,在大多数情况下,需要考察最大模具面积,以充分利用模板面积注射成型最大的注塑件,而不必购买锁模力更大的注射成型机,这是低锁模力微孔注射成型机的主要优点。表3给出了相同单位变形量(跨距1 m,变形量0.2 mm)时,传统注射成型机和微孔注射成型机推荐的最大模具面积与最大锁模力。从上述假设3)可知,如果模具承载长度与支撑总长度之比固定在0.65左右,则采用每一最大锁模力时注射成型机锁模模板的最大面积可以用表7.8中给出的模具面积乘以2.37来计算。对于无拉杆注射成型机,优点更为突出,因为微孔发泡成型使加丁厂商能充分利用模板面积。

表3 微孔注射成型机和传统注射成型机的最大模具面积与最大锁模力

3.3模具开模力

一般来说,微孔注射成型的开模力改变得不是很大,但是,有时需要增大而不是减小,即泡孔压力没有完全释放,注塑件在模具内膨胀,在型腔和注塑件间产生摩擦力。摩擦力一般为零,因为塑料收缩很大,所以模具打开时型腔不会与注塑件接触。总的来说,成型微孔注塑件时模具的开模力应该小于未发泡注塑件,因为开模力要克服的大部分力是在大吨位压缩过程中的模具变形、模具内的真空、在高压力保压过程中的局部浇口区变形等。所以,微孔成型的开模力在大多数情况下一般都应该减小。

3.4微孔注射成型时锁模装置的特殊作用

Dolphin Skin开发的一种新技术成为一个非常吸引人的课题,其利用反向压制技术在一面制得光滑表面,在另一面用泡沫制得具有柔软触感的表面。实验时注射成型的是一种轿车仪表板,图7给出了这种模具的构造示意图。注塑件是用两台完全相反的卧式注射成型机顺序注射成型的。第一阶段是成型玻璃纤维增强的PBT/ASA共混物(巴斯夫的Ultradur S4090),形成未发泡的光滑表层。过一段时间后,表层材料固化,足以支撑在其上进行下次注射。第二阶段是注射富气体材料,在第一阶段注射的表层上叠塑。所发泡的材料是一种特殊聚酯(Pibiflex,P-Group公司一种易于发泡的热塑性聚酯)。两次注射都首先进行100%充模,因此冷却阶段就没有发泡,富气体物料保持厚度S1。在表层固化充分后,自延迟注射时开始,富气体物料就一直处于熔融状态。然后,锁模装置解压缩,把模具从S1位置微开到S2位置,且S2>S1。之后,未发泡表层后面的富气体物料膨胀,通过均匀发泡填充(S2-S1)之间的空间。这样,发泡一侧也会有一个光滑表面,因为在发泡之前形成了表层。

图7 反向压制模具构造示意图

3.5低锁模力降低能耗

微孔注射成型锁模力低所带来的能耗降低是有关微孔成型优点的有趣话题。薄模板、采用小锁模力的大模具等肯定降低了成本。此外,运行低锁模力的合模装置的也能降低能耗。从零件损耗上看,锁模力低能延长合模装置上关键零件的寿命,如拉杆和模板等。但是,合模装置本身的降耗还不够,因为整个注射成型机的液压系统是按照注射装置的大部分要求设计的。这是因为注射压力峰值和高的注射线速度是整个成型周期中耗能的最高峰值,必须由注射成型机动力源来配备。采用电动螺杆和蓄能器改进的液压系统来降低能耗是一个好的思路。

4 微孔注射成型装置的结构及参数

微孔注射成型机的结构类似于传统注射成型机,只不过其要求高的注射速度和低的注射压力。注射装置上的相关关键部件有注射缸、液压马达或者电动机,还有推力轴承,注射装置常用规格的推力轴承可用于微孔成型。但是,由于一旦形成单相溶液,熔融聚合物的黏度就会降低,模具只填充满注射量(完全不发泡)的80%~90%,因此微孔注射成型的平均压力比传统注射成型低60%。微孔注射成型的另外一个重要特点是不需要注射压力峰值或者保压压力。没有保压过程这一点很重要,因此微孔注塑件中没有残留应力。不过,微孔注射成型时,最好采用大的体积流量,以提高减重幅度,改善泡孔结构,但并不总是需要。微孔注射成型的另外一个基本要求是必须一直保持作用在螺杆头上的背压,不论螺杆转动还是不动。换句话说,也就是注射装置总是处在压力之下。尽管第6章从加工方面已对有些细节进行了讨论,但在下面的章节中还将讨论优选高注射速率和注射装置设计问题的有关理论和实验。

4.1螺杆与喷嘴(或者阀浇口)之间的特殊关系

与在螺杆设计中讨论的一样,注射动作的精确度取决于螺杆头截止元件。此外,注射动作必须按照注射和喷嘴或阀浇口打开的正确顺序来控制。

(1)与螺杆头的关系 从注射的观点看,螺杆头截止阀有两个主要作用:

①通过截止阀自动将螺杆头从螺杆中间截面分开,在注射开始的时候防止螺杆中间部位压力突增。

②在所有循环间都维持恒定的注射量和最低的熔体压力。

快速截止或者预关闭螺杆头是保证微孔注塑件恒定注射量和质量不变的关键。对于环形阀来说,一定不能采用在注射之前通过解压快速关闭螺杆头这一传统方法,因为解压会立即破坏单相溶液,产生额外的空间预发泡。另外一种快速关闭螺杆头的方法是开始时快速注射。低黏度物料微孔成型时,开始时的高速注射确实有助于迅速将螺杆头关闭。

(2)与螺杆的关系通常建议,微孔成型螺杆尽可能选择得大一些,这是因为微孔成型所需的注射压力低。注射机筒与螺杆直径的常见强化比为8~12。大直径螺杆要求短的回位行程,这样可以使微孔成型稍微容易一些。这是因为大直径螺杆的回位行程短不仅有利于机筒上只有一个SCF注射器的SCF计量,还有利于快速注射。大直径螺杆短注射行程的主要优点如下:

①具有微孔注射成型所必需的高体积注射速率。

②注射时间短,有利于注塑件获得更好的均匀泡孔成长历史。

要注意的另外一点是螺杆回位的高背压设置,这是制得单相溶液的必需要求。背压最低约为6.9 MPa,最高为34.5 MPa,即螺杆头前部的熔体压力。这可能会在机筒内产生过量的机械热。另外,还会在螺杆回位过程中在推力轴承上产生轴向力。一般来说,螺杆尾部的推力轴承要设计得具有很高的承载能力和很长的使用寿命。

(3)与截止喷嘴和阀浇口的关系 有关截止喷嘴最为重要的问题是在除注射和保压过程外的整个成型过程中都保持压力。所以,注射和喷嘴打开的动作必须按下面的顺序进行:首先注射,然后再打开喷嘴,滞后打开时间约为0.5 s。对于弹簧加载的截止喷嘴和弹簧加载的阀浇口,这种关闭顺序自动保持。但是,采用动力制动(液压缸或者气缸)时,注射成型机的控制柜必须按上述正确顺序设置。否则,喷嘴或者阀浇口中的高压富气体熔体在喷嘴或者浇口打开时会自由地注射到模具中,而不能及时获得随后必需的压力。

4.2高的注射体积流量与低的注射压力

注射速度控制着均匀成核和小的泡孔。在新泡孔成核比已有泡孔长大容易时,才出现微孔的均匀成核。在大的压力下降过程中,单相溶液经历了SCF在聚合物中的溶解度下降。从溶液中流出的SCF要么进入已有的成核泡孔中,要么辅助成核新的泡孔。微孔发泡要求在压力下降过程中产生最多的泡孔。产生大量泡孔的条件是,从溶液中流出的SCF最好形成新的泡孔,而不是进入已有的、正在长大的泡孔中。出现均相成核的第一个条件是形成成核点所需的时间必须大大短于SCF扩散进已有泡孔的时间。第二个条件是,SCF进入新泡孔的距离必须小于稳定长大泡孔的间距。从实际意义上讲,实现这一点的唯一办法就是保证成型过程中注射阶段出现很高的压力降速率。进一步讲,有可能将压力降速率与注射体积流量以及注射系统的喷嘴、流道和浇口设计联系起来。利用这一理论,可以定量表示出压力降速率概念如何影响成核过程,而以前的模型不总是能全面解释如何将理论用于实际的注射成型。

Park等人发现了全饱和物料中微孔泡沫成核所需的最小压力降速率。对于PS-HI材料而言,用质量分数为10%的CO2发泡时,在压力降速率dp/dt从0.18×109Pa/s增大到0.9×109Pa/s时,泡孔密度从109个泡孔/cm3增大到109个泡孔/cm3。理论上讲,泡孔密度109个泡孔/cm3会产生约为10 m大小的泡孔。所以,用SCF饱和Ps-HI时,要得到10 m的泡孔所需的压力降速率为109Pa/s。非常重要的一点是,单相溶液的饱和压力变化时,实现均相成核所需的压力降不同。

实际上,满足最小压力降要求所需的注射速率与很多参数有关,包括模具浇口尺寸、物料、气体种类及其用量、熔体温度等。目前从实际的成型结果看,所需的最小压力降速率dp/df约为109Pa/s,甚至更高。但是,实际上,对于大多数热塑性塑料,100 Pa/s这样的压力降速率dp/dt就足以实现均相成核。重要的是,在实现最小压力降均相成核时,成核过程仍然被看做是均相成核和异相成核的混合成核。换句话说,也就是一旦实现了均相成核,会得到微孔泡沫,填料产生异相成核,聚合物的多相性只是使总的泡核点增加了而已。所以,一旦达到109Pa/s的压力降速率,大多数热塑性塑料和应用都能得到微孔泡沫(假设为全饱和的聚合物溶液)。大多数实际情况表明,异相成核十分有助于成核。所以,对于填充材料,109Pa/s的实际压力降速率可能就不再需要了。

注射成型的结果表明,最高密度在浇口处,最低密度在流动末端。显然,线性注射速度越高,密度分布越均匀。另外,低线性注射速度充模更慢,形成的表层更厚,这样流槽变窄。结果在浇口附近产生过充模,在流动末端欠保压。

此外,线性注射速度是控制微孔注塑件表面粗糙度的重要参数,需要很高,以保证充模时间最短,这样流动前沿的气体就不会逃逸。如果气泡有足够的时间变成大气泡,就会穿过塑料熔体流动前沿而破裂。气泡留下的孔洞被剪切区拉伸,被剪切速度差推向模具表面(剪切速率在模具表面最大,在熔体流中间层最小)。

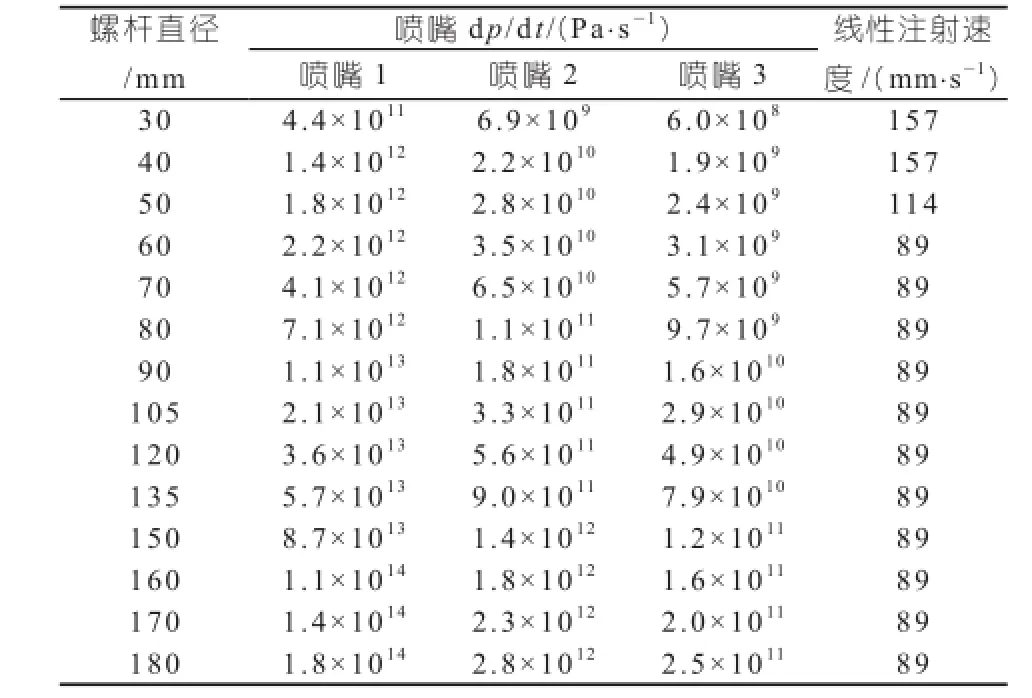

对于大多数往复式螺杆注射成型机,标准注射体积流量(未对注射装置和液压系统进行改进)很高,这样单是喷嘴尖内可能的压力降速率就高于最小压力降速率109Pa/s,表4列出了不同孔径的三种喷嘴尖,除了直径为30 mm的螺杆与9.525 mm的喷嘴尖孔组合不满足压力降速率要求外,均是微孔注射成型最为常用的尺寸。但是,事实上9.525 mm的喷嘴尖孔从来也不会在直径为30 mm的螺杆上使用,表4中所列的数据只是表明可能不恰当的组合,得到合适的压力降速率。所以,表94组合涉及了所有OEM注射成型机目录中的螺杆、喷嘴尖和合理线性注射速度的实际范围。

图8给出了微孔发泡聚烯烃所需的标准OEM注射体积速率与经验值的比较。聚烯烃材料难以制备微孔注塑件,所以,其经验注射体积流量是确定微孔成型必需的注射体积流量的基准。直径80 mm螺杆的标准注射体积流量已经高于经验值。但是,即使所有直径螺杆的注射体积流量都小于经验值,这些值也都彼此很接近。结论就是标准注射体积流量很合理,足以处理大多数要加工成微孔注射成型结构的材料。

表4 采用标准OEM注射体积流量时螺杆直径与喷嘴尖孔

图8 微孔发泡聚烯烃所需的标准OEM注射体积速率与经验值的比较

此外,在有些情况下传统注射成型机不能产生很高的注射体积流量满足特定材料的要求,此时,液压蓄能器就是提高注射体积流量的最好办法,而这远超过了标准OEM的能力。液压蓄能器方法将在液压装置设计的章节讨论。

4.3注射线性速度曲线

高压下的富气体熔体储存了很多能量,可以用式(1)计算。所以,微孔注射成型的特殊之处就是开始时的注射恰好是这一储存能量完成的。这是喷嘴或阀门打开时高压气体与熔融物料混合物的喷涌,这就是避免开始时低速注射的原因所在。根据式(1)中已知的储存能量,可能的对空注射速度可以估算出来。另一方面,如果开始时的注射速度太高,则有可能出现喷射。不合适的初始注射速度是下列几种可能缺陷的主要原因之一:

(1)初始注射速度不合适可能在浇口处产生大的气旋。

(2)初始注射速度太高可能在模具内产生喷射,在注塑件上产生弱点。

(3)初始注射速度必须跟上可能产生的初始高压气体一熔融聚合物物料的喷涌,避免平稳、持续注射的中断。

(4)延迟喷嘴或浇口打开是避免尝试最佳注射速度的最好办法。此外,需要计时器控制喷嘴或阀浇口打开与初始注射的顺序。

常规注射控制要么是恒定速度控制(一般是回油模式),要么是恒定压力控制(最大压力模式)。在注射行程的大部分过程中都采用恒定速度控制,而恒定压力控制只用于最后的保压过程。众所周知,发泡不需要保压,所以在微孔注射成型中可能不需要恒定压力控制。此外,对于微孔注射成型来说,注射速度比注射压力更为重要,因为注射速度是影响成型结果的关键参数。一般来说,在通常的微孔成型过程中,在注射行程的大部分过程中都采用恒定速度控制更有意义。

一旦注射速度的设定跟得上气涌,注射行程其余部分就能设定成核和充模一些特殊要求的恰当注射速度。理论上讲,注射速度曲线必须满足下述标准:

(1)总的注射时间必须在气体逸出自由流动前沿的范围内。

(2)在整个注射行程内,通过喷嘴或浇口的压力降速率必须保持为相同的值,或者在一定范围内变化。

对于第一个标准,总的注射时间可以根据流长比和模具结构得以控制。但是,第二个标准很复杂,因为它要求所需的压力降速率从开始到充模结束都要保持一致。压力随着模具内充模体积的增加而增大。最为有效的方法是记录控制器上的动态压力曲线,然后找出注射行程每一位置处的压力值,进而根据公式①求出注射速度曲线。一个成功的快一慢(在行程的前67%内是200 mm/s的快速注射,在最后的33%行程内是3 mm/s的慢速注射)注射速度曲线使得到的试样在整个注塑件内都具有好的泡孔。其他的快速注射试样或者慢速注射行程太短的试样都不能在整个注塑件内得到均匀的泡孔。有很多原因能解释这种结果,其中之一就是高速注射时浇口是压力最大之处。如果模具中留有的发泡空间过大,可能不仅有更多的空间发泡,而且还会降低浇口处的压力。另一方面,由于最后33%的行程时发泡有足够的时间在自由空间内膨胀,同时很低的注射速度为浇口处泡孔长大释放更多的压力提供了机会,推动物料流到模具内。换句话说,就是在如此低的注射速度时发泡所致的压力释放速度比浇口处的压力建立速度高。

4.4保压过程与保压压力

微孔成型不需要保压,因此,也就不需要保压压力。但是,有时注射成型机需要一个很短的保压过程,从而在螺杆回位开始之前使液压系统从注射过程平稳过渡到螺杆头前部恒定的熔体压力。另一方面,节省了保压时间。

不需要保压压力,也是因为只需要充模80%~ 90%,具体程度取决于减重幅度。有一种新的思路可以降低浇口附近的压力、使浇口处的泡孔更多,实际上就是从螺杆向后运动时开始解压,而后,在解压一定行程之后,尽可能快地关闭喷嘴或者阀门,避免物料从模具浇口处向后流。在螺杆头前部停留的物料中有过大的压力降之前,这一动作必须快速完成。换句话说,也就是必须将某一最低压力作为解压的下限值。在下一个回位动作开始之前,必须建立起新的压力,以使螺杆头前部再次处于高压状态。如果模具制造商能在浇口处制造一些释压元件释放浇口压力,也能在浇口处产生更多的泡孔。这是微孔成型的一个特殊要求,因为在最终的注射之后要马上解压。所以,这一思路还没有用于注射成形机控制中。

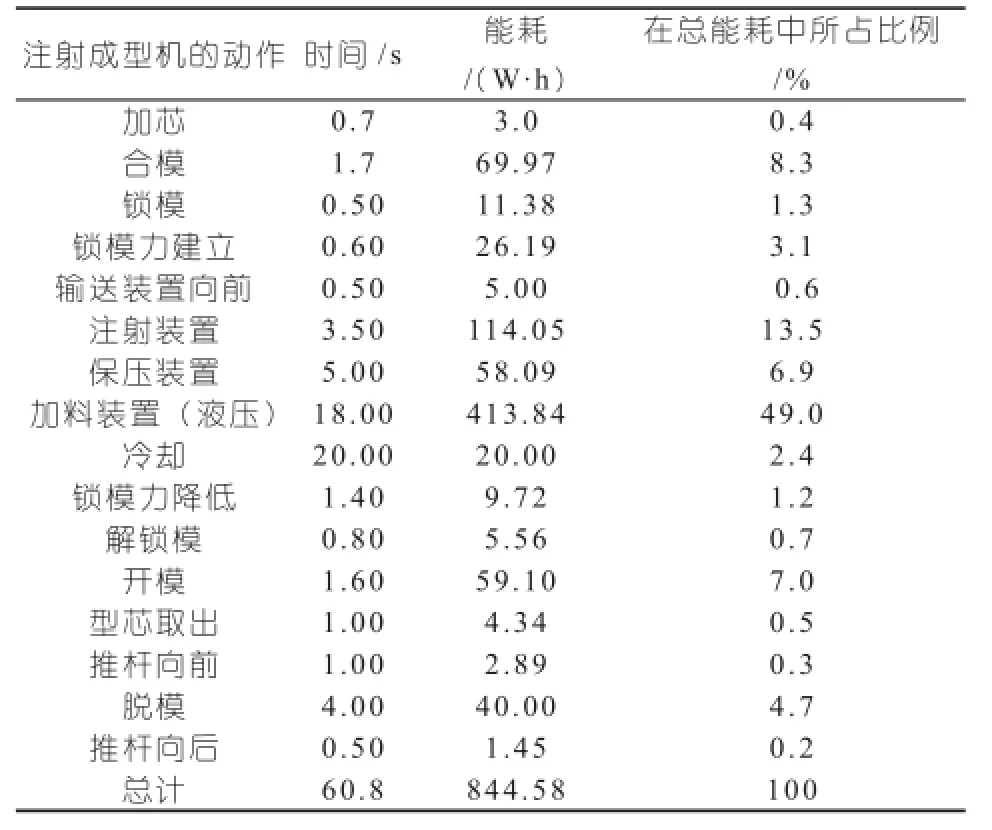

4.5低压注射、零保压和保压过程所带来的节能

能够进行微孔注射成型的注射成型机实际的节能源于注射装置。表5中的数据为在目前全液压锁模注射成型机上进行的节能分析。例如,微孔成型的注射压力可以降低高达50%,而注射速度不变。注射装置的能耗(占总能量的13.5%)远高于锁模力建立的能耗(占总能耗的3.1%),这样注射装置的节能也会十分巨大。此外,省掉了保压过程(占总能耗的6.9%)也省掉了。

表5 锁模力为1 500 t、螺杆直径为160 mm、螺杆长径比为24:1的传统注射成型机的能耗和所用时间

在大多数肘杆式锁模装置中,在很短的时间内注射装置占用了动力的大部分,注射成型机总动力消耗相应地就由这一能耗决定了,使电动机在短时间内过载50%。现在,可能不需要根据整台注射成型机的注射峰载来配备总的动力。这种注射成型机用于微孔注射成型时节省的能耗会更多。所以,低注射压力所占的节能比例可能更高,可与低锁模力相比,因为肘杆式锁模装置本身就是一种节能装置。

Microporous injection molding device (Part 3)

(R-03)

Microcellular injection Molding (Part 3)

Excerpted by Mu Xue

Key words:microporous injection molding apparatus; structure; forming stage; process

Abstract:Microporous injection molding process not only has obvious and compelling advantages such as saving materials, reducing energy consumption, shortening molding cycle, but also greatly improves the dimensional stability of injection molded parts, and promotes innovation and curing of injection molded parts. Microporous injection molding can be processed in non-crystalline plastics, semi-crystalline plastics, thermosetting resins, thermoplastic elastomers and bio-plastics and other common plastics and engineering plastics, this seminar focuses on the structure and forming stage principles of Microporous injection molding device.

中图分类号:TQ330.662

文章编号:1009-797X(2016)12-0106-17

文献标识码:B

DOI:10.13520/j.cnki.rpte.2016.12.044

作者简介:机械工业出版社出版的《微孔塑料注射成型技术》