一种关于飞机不同作动系统功耗对比研究的仿真方案

胡肖亨 郭建伟 王小英

【摘 要】机载作动系统性能的优劣会对飞机的操纵特性造成重大的影响,而能源功耗是机载作动系统性能的一个重要指标。本文利用仿真软件,提出了一种关于飞机功率电传作动系统与飞机传统电液伺服作动系统功耗对比研究的仿真方案,并通过设计不同的模型参数来对比研究不同作动系统在驱动相同舵面按同样轨迹运动时的能源功耗。

【关键词】功耗对比;仿真方案;作动系统

0 引言

功率电传是指由飞机次级能源系统至作动系统各执行机构之间的功率传输通过电导线以电能量方式完成,而不是通过遍布机身的液压管路里的油液来传递功率。用于飞行控制系统的电力作动系统采用功率电传的功率传输方式,因而通常称之为功率电传作动系统。目前的功率电传作动系统主要有三类:电动静液作动系统(EHA)方案,机电作动系统(EMA),和集成包装作动系统(IAP)方案。

飞机功率电传作动系统与飞机传统液压伺服作动系统的对比研究,需要考虑诸多因素,比如液压系统与飞控作动器的重量,作动系统的能源功耗,作动系统的可靠性,作动系统的余度,作动系统的性能,作动系统的安装空间,以及作动系统的成本。

本文简化了由中央液压源提供能量的液压作动系统和由大功率电源供能的电力作动系统的仿真模型,提出一种关于两套作动系统能源功耗对比研究的仿真方案。文中还通过设置不同的模型参数比较了不同作动系统在实现相同功能情况下的能源功耗情况。

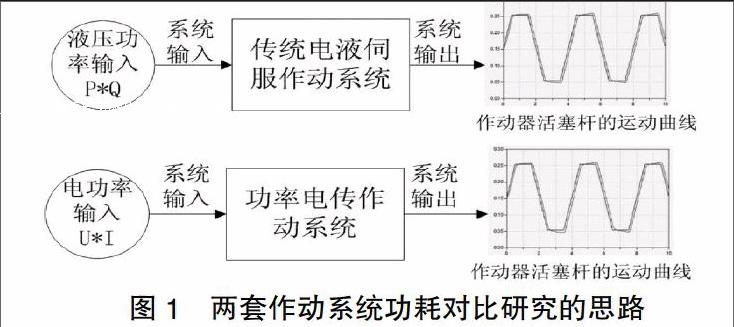

1 功耗对比方案

飞机功率电传作动系统与飞机传统电液伺服作动系统的功耗对比研究思路如图1所示。给飞机传统电液伺服作动系统的作动器活塞杆输入一个指定的运动位置曲线,通过PID反馈调节,使作动器活塞杆的实际运动曲线与指定的运动曲线相吻合,查看并记录该电液伺服作动系统的液压功率输入值,即压力与流量的乘积值。用同样的方法,给飞机功率电传作动系统输入一个相同的运动位置曲线,通过PID反馈调节,使作动器活塞杆的实际运动曲线与指定的运动曲线相一致,查看并记录此时功率电传作动系统的电功率输入值,即电压与电流的乘积值。比较以上的两组数值,就相当于比较了不同作动系统在实现相同系统输出情况下的的功耗情况。

1.1 传统电液伺服作动系统的仿真模型

传统电液伺服作动系统的仿真模型框图如图2所示,给定一条舵面铰链力矩输入曲线,同时输入一条作动器活塞杆位置指令信号曲线。指令信号与实际位置反馈信息经过PID调节以后,PID的输出值传送给电液伺服阀,电液伺服阀通过调节阀芯的开口大小来调节液压回路的流量,从而控制作动器活塞杆的运动。活塞杆的运动速率和位置信息输入给飞机机翼结构和作动器的数学模型,得到作动器活塞杆的实际位置。在液压输入端添加压力和流量传感器,检测模型仿真过程中得到的压力和流量值,根据检测得到的值就可以计算出传统电液伺服作动系统在整个仿真过程中的功耗。

1.2 功率电传作动系统的仿真模型

功率电传作动系统的仿真模型框图如图3所示,给定与传统电液伺服作动系统仿真相同的舵面铰链力矩输入曲线,以及相同的作动器活塞杆位置指令信号。活塞杆的位置指令信号与实际位置反馈值经PID调节以后输入给电压源,调节电机的电压。液压回路通过控制定量泵的转速来调节液压回路的流量,从而控制作动器活塞杆的速度和位置。在电压输入处添加电压和电流传感器,检测电路中的电压和电流值,从而可以计算出整个仿真过程中功率电传作动系统的功耗。

2 结果分析

传统电液伺服作动系统中作动器活塞杆的运动轨迹见图4,图中蓝线表示作动器活塞杆的位置指令信号,红线表示经过PID调节以后,作动器活塞杆的实际运动轨迹。活塞杆由中立位运动到伸出端,保持伸出位置一定时间,然后再从伸出端运动到缩回位置。图中红线与蓝线基本重合,可以等效的看成作动器活塞杆实际运动与位置指令相符。

传统电液伺服作动系统的功耗情况见图5,由于活塞杆实际运动到伸出和缩回位置的时候,有一段超过指令行程的位置,这一段矩离超出了活塞筒的极限行程,所以有一个很大的脉动功耗,该功耗的值约是正常功耗数值的1.5倍。

功率电传作动系统中,当电机转动惯量Jr=1kg·m2时作动器活塞杆的运动轨迹如图6所示,图中蓝线表示作动器活塞杆的位置指令信号,红线表示经过PID调节以后,作动器活塞杆的实际运动曲轨迹。首先活塞杆由中立位运动到伸出端,保持伸出位置一定时间,然后再从伸出端运动到缩回位置。图中红色基本与蓝线重合,也就是说作动器活塞杆实际运动与位置指令相符。

功率电传作动系统中,当电机转动惯量Jr=1kg·m2时的功耗曲线如图7所示。当作动器活塞杆运动到伸出和缩回位置的过程中,作动系统功耗较大,最大功耗值达到2.7×105W。当活塞杆保持在伸出和缩回位置时,曲线小幅值抖动。对比图6和图7,可以看到作动系统功耗与活塞杆的运动轨迹相对应。

功率电传作动系统中,当电机转动惯量Jr=10kg·m2时作动器活塞杆的运动轨迹如图8所示,图中蓝线表示作动器活塞杆的位置指令信号,红线表示经过PID调节以后,作动器活塞杆的实际运动曲轨迹。首先活塞杆由中立位运动到伸出端,保持伸出位置一定时间,然后再从伸出端运动到缩回位置。图中红色基本与蓝线重合,也就是说作动器活塞杆实际运动状况与位置指令相符。

功率电传作动系统中,当电机转动惯量Jr=10kg·m2时的功耗曲线如图9所示,当作动器活塞杆运动到伸出和缩回位置的过程中,作动系统功耗较大,最大功耗值达到6.4×106W。当活塞杆保持在伸出和缩回位置时,曲线小幅值抖动。对比图8和图9,可以看到作动系统功耗与活塞杆的运动轨迹相对应。对比图7和图9的功耗结果,可以得到不同电机转动惯量对作动系统的功耗影响。

3 总结

本文提出了一套用于仿真研究不同作动系统功耗对比的方案,并通过仿真分析传统架构电液伺服作动系统和功率电传作动系统的功耗情况,验证了该方案的可行性。同时本文还通过设置功率电传作动系统中不同的电机转动惯量值来模拟参数设置对作动系统功耗结果的影响。

【参考文献】

[1]Dymola仿真软件用户手册[S].

[2]王永熙.飞机飞行控制液压伺服作动器[M].北京:航空工业出版社,2014.

[3]李永堂,雷步芳,高雨茁,等.液压系统建模与仿真[M].冶金工业出版社,2003.

[责任编辑:杨玉洁]