渐开线齿轮综合修形及其实现方法研究

英豪 张德珍 张德伟

【摘 要】在齿轮传动中,轮齿的弹性变形和安装误差都会引起啮合冲击和噪声,需要通过修形的方法来解决。本文通过分析综合修形的原理,并推导出修形参数的计算公式,为有效提高齿轮工作的平稳性与承载能力提供了理论依据和基础数据。

【关键词】渐开线齿轮;综合修形;修形参数

0 前言

在齿轮传动过程中,由于安装误差和轮齿啮合弹性变形,使得齿轮副啮合面不能精确满足齿廓啮合基本定律,造成啮合干涉和冲击,从而导致振动、动载和噪声的增加,使传动质量恶化,降低了齿轮的使用寿命和性能。生产实践和理论研究表明,仅仅依靠提高齿轮的制造和安装精度来满足日益增长的对齿轮的高性能要求是远远不够的,而且会大大增加齿轮传动的制造成本。一种有效的方法就是对轮齿进行修形。

我们的研究目的是在分析目前齿廓和齿向修形不足的基础上,提出了一种新型的修形方法——综合修形,并以直齿为例,推导出相关修形量的计算公式,为有效提高齿轮工作的平稳性与承载能力提供理论依据和基础数据。

1 综合修形的原理

1.1 目前修形方法的不足

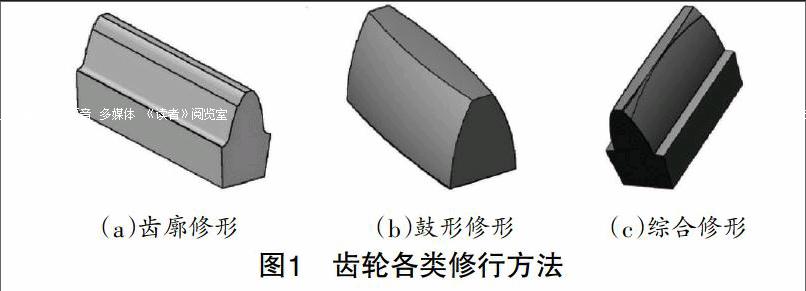

按修形部位的不同,轮齿修形可分为齿廓修形和齿向修形。

1.1.1 齿廓修形的不足

齿廓修形是有目的地从轮齿齿廓上切去啮合过程中的干涉部分,可以减小动载荷和噪声,提高齿轮的承载能力,如图1(a)所示。但是通过弹性变形量在齿顶部位进行齿廓修形,根据重载情况下修形后的齿轮副一旦进行轻载传动,则会造成啮合间隙发生脱啮现象,使轮齿产生冲击敲击现象而使振动、噪声加剧,反而进一步造成了传动的不平稳,引起噪声和振动。

1.1.2 齿向修形的不足

传统的鼓形修形是最常见和最典型的齿向修形,如图1(b)所示。鼓形齿修形对全齿宽方向进行修形,可以补偿齿轮制造误差和齿轮受载荷作用时的弹性变形,从而使得啮合过程平稳。但是,鼓形修形虽然能改善轮齿啮合过程中载荷的不均匀分布,但是由于轮齿的两端载荷分布并非完全相同,误差也不完全按鼓形分布,因此修形效果不理想。

1.2 综合修形的原理

通过以上对目前齿廓和齿向修形不足的分析,从两个方面考虑,我们提出综合修形这一新型的修形方法,既满足齿廓修形的同时,又充分利用鼓形修形的优点,如图1(c)所示。综合修形具体是指:在齿顶部分进行齿廓修形,同时沿着齿线方向进行齿向修形,在轮齿的中间部分齿顶修形量小(或不修形),在轮齿的两端,齿顶修形量大。通过综合修形,可以有效减少轮齿啮入啮出的冲击、保证轮齿啮合平稳过渡,从而改善了传动质量,提高了齿轮的承载能力、使用寿命。

2 综合修形参数的确定

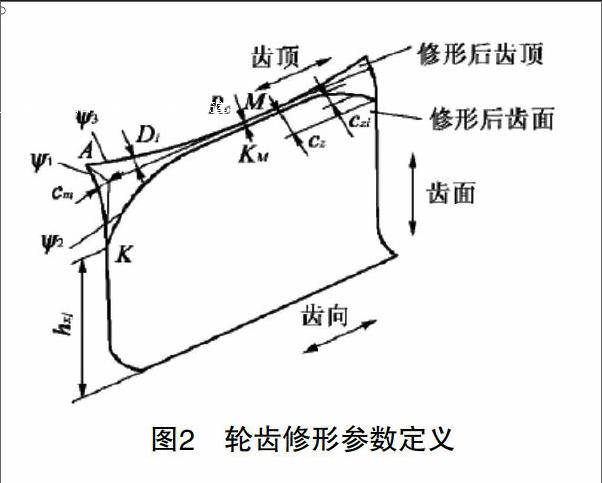

综合修形的参数包括修形曲线、修形量和修形长度,如图2所示。

2.1 修形曲线的确定

修形曲线表示轮齿上任意位置与对应修形量之间的关系。综合修形曲线由齿廓方向渐开线ψ1、齿向方向抛物线ψ2以及齿顶等半径圆弧ψ3这3条曲线组成。它们的起始修形点皆为齿廓上单双齿啮合的转换K点。

2.2 修形量的确定

修形量是指轮齿上任意位置沿某一方向去除材料的厚度。综合修形曲线分别由Cm、Cz来确定齿廓和齿向方向的修形量大小,由Di和Rc来确定齿顶等半径圆弧的修形。

2.3 修形长度的确定

修形长度是指修形曲线在修形起始点与终点之间的距离。综合修形曲线的长度可以用修形弧长来表示。

下面将以直齿圆柱齿轮作为实例,来具体分析和计算综合修形参数的确定。

3 综合修形曲线的函数方程式

综合修形对齿廓和齿向方向均设计修形,现以齿高方向为x轴,齿面方向为y轴,齿宽方向为z轴建立空间坐标系。

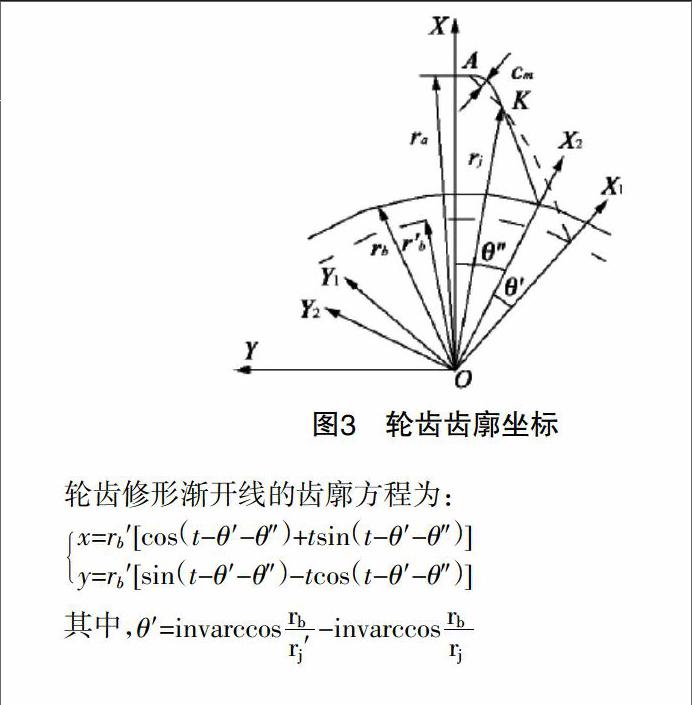

3.1 从齿廓方向考虑求ψ1曲线方程

式中,ra、αa分别为齿顶圆半径及齿顶压力角;rj、αj分别为修缘起点的向径及压力角;rb′为修形渐开线的圆半径。

根据以上所有修形曲线和修形量的计算公式,发现接触点的弹性变形量δj直接影响综合修形量。即在进行综合修形时,根据弹性变形量δj确定各接触点修形量的大小,从齿端开始逐渐修薄,从齿端的最大修形量到轮齿中间截面。

5 结论

在齿轮副传动过程中,弹性变形和安装误差是造成传动误差的主要来源,通过分析齿廓修形和齿向修形的不足,提出了一种新型的修形方法—综合修形,来提高齿轮副传动平稳性与承载能力;根据轮齿啮合弹性变形的规律确定了综合修形的相关参数,并推导出其计算公式,为有效提高齿轮工作的平稳性与承载能力提供了理论依据和基础数据。

【参考文献】

[1]袁野.齿轮噪声与齿轮修形[J].机械研究与应用,2006,10(5):7-8.

[2]何风梅,刘元林,杨兰玉.齿轮齿形修形的设计与方法[J].煤矿机械,2001(8):31-33.

[3]王致坚,伍利群,罗魁元.渐开线齿轮传动的噪声产生与防治[J].机床与液压,2005(8):208-210.

[4]袁江顺.影响齿轮工作平稳性的加工误差分析[J].鄂州大学学报,2006(3):40-41.

[5]方宗德,张永才,蔺天存.斜齿轮轮齿廓修形的试验研究[J].机械传动,1992,16(4):27-30.

[责任编辑:王楠]