纺丝工艺及预氧化条件对离心纺聚丙烯腈基纳米碳纤维的影响

徐 威,夏 磊,周兴海,西 鹏,程博闻

(1.天津工业大学 纺织学院,天津 300387;2.天津工业大学 材料科学与工程学院,天津 300387)

纺丝工艺及预氧化条件对离心纺聚丙烯腈基纳米碳纤维的影响

徐 威1,2,夏 磊1,2,周兴海1,2,西 鹏2,程博闻1,2

(1.天津工业大学 纺织学院,天津 300387;2.天津工业大学 材料科学与工程学院,天津 300387)

采用离心纺丝及预氧化碳化技术制备聚丙烯腈基纳米碳纤维,通过正交试验,对离心纺丝制备纳米聚丙烯腈纤维的4个工艺参数(溶液浓度、转速、针头直径和接收距离)进行优化组合,探究最佳的组合工艺;并对聚丙烯腈纤维预氧化工艺中的温度和时间进行组合优化。结果表明:在离心纺丝工艺中,浓度是对纤维直径影响最大的工艺参数,而转速则是对纤维均匀度影响最大的参数;预氧化处理的温度应在250 ℃以上,以280 ℃为宜,且适宜的预氧化时间为2 h。

离心纺丝;工艺参数;聚丙烯腈纤维;预氧化;碳化;纳米碳纤维

纳米碳纤维是一种应用前景极为广泛的高性能纤维,它不仅保留了碳纤维优异的物理和化学性能,而且还赋予了其纳米纤维超高的比表面积,因此具有极高的研究价值。目前制备聚丙烯腈(PAN)基纳米级碳纤维的方法主要是静电纺丝法,此方法获得的纤维直径较细,尺寸分布均匀,具有良好的力学、吸附及导电性能[1-2],但是静电纺丝法存在纺丝速度慢、技术难度大等问题[3],影响了静电纺丝法在规模化制备纳米碳纤维方面的应用。

离心纺丝法是一种新型的纺丝方法[4],此方法可快速制备纳米和微米级纤维,而且设备简单,技术难度小,具有规模化应用的潜力[5-10]。对离心纺丝法制备聚合物纤维的研究始于1986年,后经Sarkar等人对纺丝工艺和方法的探索,以及美国FibeRio、纳幕尔杜邦等公司对相关技术和设备的不断创新[11-12],现在美国FibeRio公司已将离心纺丝技术应用于工业化生产,目前世界各国的研究人员仍在对离心纺丝技术进行不断的研究和完善。在离心纺丝制备纳/微米纤维的过程中,纤维的形态和性能会受到溶液浓度、转速、喷丝孔直径等工艺参数的影响,为能够稳定纺制形貌均匀、性能稳定的纤维,需要对离心纺丝工艺进行优化。同时,聚丙烯腈基碳纤维在制备过程中,不同的预氧化、碳化条件下所得到的碳纤维性能也不尽相同。因此,本文以聚丙烯腈为原料,利用离心纺丝法制备碳纤维前驱体,并设计正交试验法优化纺丝工艺。再经过不同的预氧化条件处理前驱体纤维,最后经过碳化工艺获得PAN基纳米碳纤维,通过对前驱体纤维及最终碳纤维的测试分析,研究离心纺丝工艺以及预氧化条件对此方法制备纳米碳纤维的影响情况。

1 试验部分

1.1 试剂与仪器

均聚聚丙烯腈(PAN)(相对分子质量=150 000);N,N-二甲基甲酰胺(DMF),分析纯,天津科密欧化学试剂科技有限公司;丙酮,分析纯,天津科密欧化学试剂科技有限公司;真空管式高温炉,FURNACE 1 200 ℃,天津市中环实验电炉有限公司;SX3-4-13型智能纤维电阻炉,天津市中环实验电炉有限公司;HJ-4型磁力加热搅拌器,金坛市城东新瑞仪器厂;UTP-313型电子天平,上海花潮电器有限公司;FTIR-650型傅里叶变换红外光谱仪,天津港东科技发展股份有限公司;D8 DISCOVER with GADDS型X射线衍射仪,德国布鲁克衍射荧光公司;K-Aepna型X射线光电子能谱仪,美国赛默飞科技公司;S-4800型场发射扫描电子显微镜,日立公司。

1.2 试验方法

1.2.1 正交试验设计

利用正交试验,选取在离心纺丝中对纤维形貌影响最大的4个主要参数:溶液浓度、转速、针头直径、接收距离作为影响因子,选用L9(34)正交表研究参数对离心纺丝效果的影响。离心纺丝工艺中的影响因子及水平如表1所示。

表1 正交试验的影响因素和水平表Tab.1 Factors and levels of orthogonal experiment

1.2.2 纺丝过程

将适量的PAN溶解于DMF和丙酮的混合溶液中,配成质量分数为12%~16%的纺丝溶液,将纺丝溶液注入离心管中,调节纺丝参数,进行离心纺丝;将上述离心纺丝获得的形貌和结构优异的纤维在70 ℃的真空干燥箱中烘干3 min,得到干燥的PAN纳米纤维。

1.2.3 预氧化及碳化

将上述得到的PAN纳米纤维分成若干组,分别设置不同的温度和时间组合进行预氧化处理;最后将预氧化处理后的样品置于真空管式炉内,通入氮气,以5 ℃/min的速率升温至600 ℃,再以3 ℃/min的速率升温至850 ℃,并保温2 h进行碳化处理,得到PAN基纳米碳纤维。

1.2.4 形貌结构观察

将离心纺丝获得的PAN纳米纤维以及经过不同预氧化条件处理后获得的碳纤维制样并喷金,用扫描电镜(SEM)观察纤维形貌,然后用测量软件(IPPwin32)从电镜照片中随机选取50根纤维测量直径,并计算平均值,绘制直径分布图。对获得的纳米碳纤维进行结构以及红外测试,观察所得纤维的结晶、纯度等性能。

2 结果与讨论

2.1 纺丝参数对PAN纳米纤维直径的影响

在离心纺丝过程中,纺丝溶液在离心力的作用下克服表面张力从离心管中喷射出来,在离心力、表面张力、空气阻力的共同作用下经过超倍拉伸、溶剂挥发而形成纳/微米级的纤维[13]。图1示出了不同纺丝条件下的PAN纤维的SEM照片,其中图1(a)示出质量分数12%、转速7 000 r/min、针头直径0.16 mm、接收距离20 cm条件下得到的纤维;图1(b)示出质量分数14%、转速6 000 r/min、针头直径0.16 mm、接收距离15 cm条件下得到的纤维;图1(c)示出为质量分数14%、转速5 000 r/min、针头直径0.21 mm、接收距离10 cm条件下得到的纤维。如图所示,在这一过程中,纺丝溶液的质量分数、离心管的转速、纺丝针头的直径以及接收距离等因素都会影响到纤维的直径和形貌,因此,探究出这些因素对离心纺丝制备PAN基纳米碳纤维的影响情况,有利于确定最佳工艺条件,提高纺丝效率。

图1 不同纺丝条件下(质量分数,转速,针头直径,接收距离)PAN纤维的SEM照片Fig.1 Morphology of PAN nanofibers obtained with different parameters (concentration,rotational speed,spinneret diameter,receiving distance)

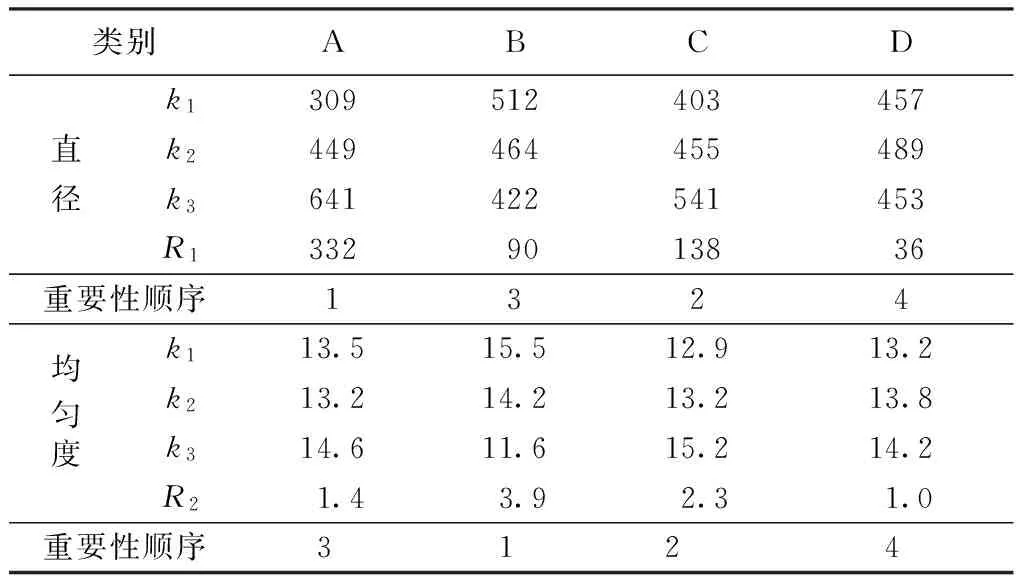

表2、3中列出经正交试验得到的纤维直径和直径均匀度结果。纤维的均匀度用均匀系数来表示,均匀系数越小,则纤维均匀度越高(均匀系数=纤维直径的平均方差/纤维平均直径)。各试验因素对试验指标的影响程度可通过极差R来表示。由表3可知:质量分数和转速分别是影响纤维直径和均匀度的最主要因素;在一定质量分数范围内,随着纺丝溶液质量分数的增大,纤维直径也逐渐增大;而随着离心纺丝转速的增大,纤维的均匀度不断改善,纤维直径分布更加集中。这是由于纺丝液质量分数的大小直接决定了纺丝液的黏度、表面张力等的大小。当溶液浓度过低时,溶液的黏度也很低,分子链的缠结不够充分,在纺丝过程中无法保持溶液的连续性;当溶液浓度过高时,溶液的黏度很高,由于溶剂的不足,聚合物在喷丝孔处易凝结,从而堵塞喷丝孔,造成纺丝中断。

本文试验中所选取的浓度值几乎涵盖了聚丙烯腈溶液的可纺浓度范围,梯度跨度大,对纤维直径的影响较为明显,但是由于接近临界可纺浓度的溶液易出现液滴或固体颗粒,因此均匀度会出现先增大后减小的趋势。转速值的大小主要决定了离心力,即纺丝过程中牵伸力的大小,本试验中转速范围为5 000~7 000 r/min,属于较高的转速值,对纤维直径的影响都已经处于一个较大的范围,因此本文试验中转速的影响相对并不突出,但是对纤维均匀度的影响却最为显著。而针头直径是靠直接影响溶液射流从而影响纤维直径的,在纺丝过程中,针头直径决定了单位面积溶液喷射的量。当浓度适宜、转速相对较高时,针头直径对所纺纤维的直径和均匀度均有较为显著的影响。接收距离则决定了离心力对纤维进行牵伸作用的时间和溶剂的挥发时间,较大的接收距离可延长溶剂的挥发时间以及牵伸作用的时间,从而使纤维变得更细;反之,则纤维更粗。但是由于离心纺丝过程中溶液是以很高的速度快速运动的,5 cm的变化梯度无法明显改变纤维的直径和均匀度,因此本文试验中接收距离对纤维直径和纤维均匀度的影响并不明显。根据各个因素对试验指标影响的显著顺序,可得到最小纤维直径的工艺条件为:A1B3C1D3;最均匀直径的工艺条件为:A2B3C1D1。

表2 由正交试验得到的纤维直径和均匀度Tab.2 Diameters and uniformity of fibers obtained from L9(34)orthogonal experiment

表3 不同因素对纤维形貌影响的极差分析表Tab.3 Mean effects of different levels of each parameter on morphology of obtained fibers

2.2 预氧化对PAN基碳纤维形貌影响

聚丙烯腈纤维转变为碳纤维需要预氧化工艺和碳化工艺2个过程。其中,预氧化阶段承接了有机聚丙烯腈原丝和无机聚丙烯腈基碳纤维2个阶段,在制备聚丙烯腈基碳纤维的过程中起到了异常关键的桥梁作用。在预氧化阶段,聚丙烯腈原丝会发生脱氢、环化、氧化以及裂解等反应,经过这些反应过程,会使聚丙烯腈的大分子线性结构转变为耐热性梯形结构,聚丙烯腈纤维具有良好的耐热性,从而在碳化过程中不熔不燃,保持纤维形态。而在预氧化过程中,时间和温度是2个主要的影响因素,选取适宜的预氧化温度以及时间,可很大程度地改善产品的性能。

2.2.1 预氧化温度的影响

预氧化温度一般在180~280 ℃之间,预氧化反应开始于180 ℃,在230~250 ℃之间反应最为剧烈[14-15],故本文试验中选取230、250、280 ℃ 这3个温度作为研究对象,在升温速率保持不变的条件下,通过设定不同的保温时间来探究最佳的温度、时间组合。

图2示出了在2 h处理时间下,不同预氧化温度对离心纺丝法制备的聚丙烯腈基碳纤维的影响。从图中可看出:当预氧化温度为230 ℃时,纤维直径较粗且会出现黏连现象。这是由于当外界环境处于这个温度时,预氧化阶段的反应开始发生,但是这一温度又无法促使后续反应继续进行下去,因此当纤维停留在这一反应阶段时,便会出现纤维黏连的现象;而当预氧化温度为250 ℃和280 ℃时,纤维分布均匀且纤维直径变化不大,这说明预氧化过程中的脱氢、环化、氧化等反应均已进行完全,此时纤维趋于稳定。

图2 不同预氧化温度处理2 h后的PAN纤维SEM照片Fig.2 Images of PAN fibers obtained after pre-oxidation treatment at different temperature for 2 h

2.2.2 预氧化时间的影响

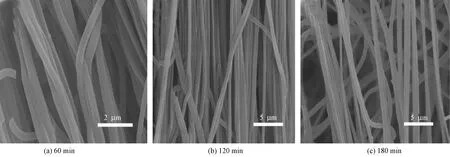

预氧化时间对聚丙烯腈基碳纤维的制备也有很大的影响,时间过短,则反应不完全,不利于后续碳化工艺的进行;而反应时间过长,则会使生产成本增加。本文试验中选取60、120、180 min 3个保温时间进行研究。

图3 280 ℃预氧化温度下,处理不同时间的PAN纤维SEM照片Fig.3 Images of PAN fibers obtained after pre-oxidation treatment with different time at temperature of 280 ℃

图3示出了280 ℃预氧化条件下,不同预氧化时间对离心纺丝法制备的聚丙烯腈基碳纤维的影响情况。如图可知,当预氧化处理的时间较短时,纤维的直径较粗,而当预氧化时间延长到120 min以上时,纤维直径变细且趋于稳定,由此可见适宜的预氧化处理的时间约为2 h左右,过短的处理时间不利于预氧化阶段反应进行完全,而时间过长则会增加处理成本。

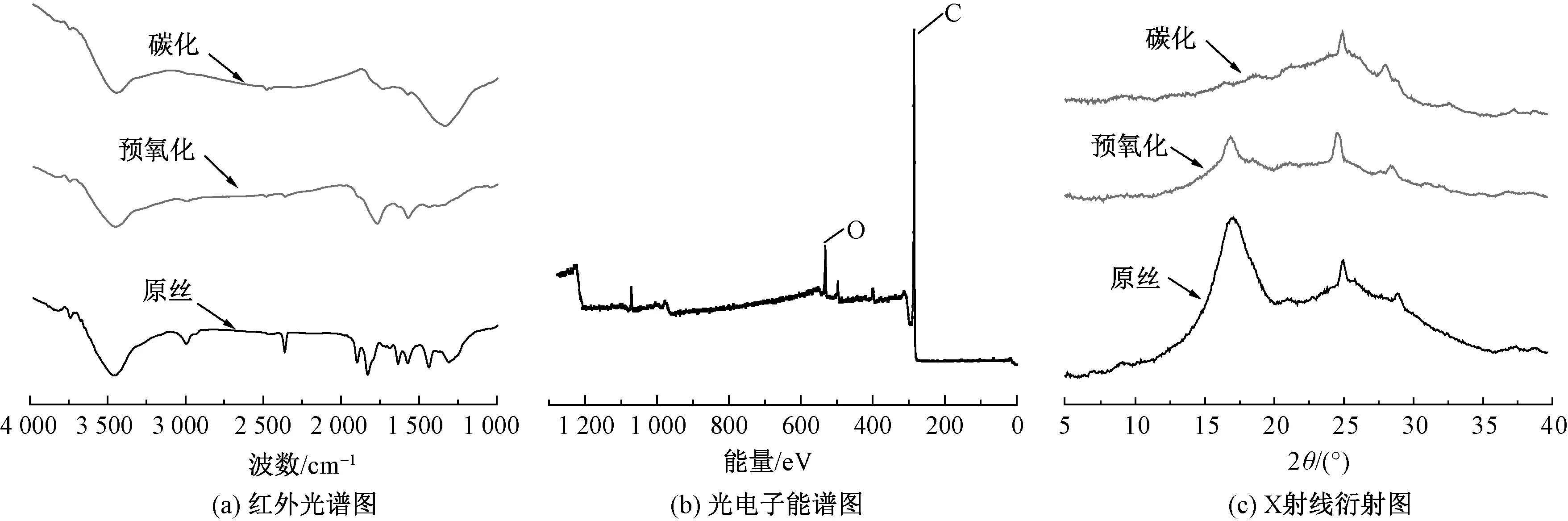

2.3 纤维结构及元素分析

图4 PAN纤维处理前后的红外光谱、光电子能谱及X射线衍射图Fig.4 Diagrams of PAN fibers before and after treatment.(a) Infrared spectrogram; (b) Photoelectron spectroscopy diagram; (c) X ray diffraction

3 结 论

通过正交试验研究离心纺丝过程中各主要工艺参数对聚丙烯腈纳米纤维直径及均匀度的影响,发现在离心纺丝工艺中,质量分数是影响纤维直径的最显著因素,而转速是影响纤维均匀度的最显著因素。获得最均匀直径分布纤维的工艺条件为:纺丝液质量分数14%,转速6 000 r/min,针头直径0.16 mm,接收距离10 cm。由PAN纳米纤维制备PAN基碳纤维的过程中,最佳的预氧化工艺条件为:温度280 ℃、时间2 h。结果表明,离心纺丝技术制备的聚丙烯腈纳米纤维和PAN基纳米碳纤维直径约为450 nm和360 nm,且碳纤维的纯度也很高。

FZXB

[1] YANILMAZ M,KALAOGLU F,KARAKASS H.Investigation on the effect of process variables on polyurethane nanofibre diameter using a factorial design [J].Fibres Text East Eur,2013,21: 19-21.

[2] YANILMAZ M,SARAC A S.A review: effect of conductive polymers on the conductivities of electrospun mats [J].Text Res J,2014,84:1325-1342.

[3] LOORDHUSWAMY A M,KRISHNASWAMY V R,KORRAPATI P S,et al.Fabrication of highly aligned fibrous scaffolds for tissue regeneration by centrifugal spinning technology [J].Materials Science & Engineering C,2014,42:799-807.

[4] LU Y,FU K,ZHANG S,et al.Centrifugal spinning: a novel approach to fabricate porous carbon fibers as binder-free electrodes for electric double-layer capacitors [J].Journal of Power Sources,2015,273:502-510.

[5] LU Y,LI Y,ZHANG S,et al.Parameter study and characterization for polyacrylonitrile nanofibers fabricated via centrifugal spinning process [J].European Polymer Journal,2013,49(12):3834-3845.

[6] XU H,CHEN H,LI X,et al.A comparative study of jet formation in nozzle and nozzle-less centrifugal spinning systems [J].Journal of Polymer Science,Part B: Polymer Physics,2014,52(23):1547-1559.

[7] WEITZ R T,HAMAU L,RAUSCHENBACH S,et al.Polymer nanofibers via nozzle-free centrifugal spinning [J].Nano Lett,2008,(8):1187-1191.

[8] BADROSSAMAY M R,MCLLWEE H R,GOSS J A,et al.Nanofiber assembly by rotary jet-spinning [J].Nano Lett,2010,(10):2257-2261.

[9] SARKAR K,GOMEZ C,ZAMHRANO S,et al.Electrospinning to forcespinning [J].Mater Today,2010,13:226-229.

[10] REN L,PANDIT V,ELKIN J,et al.Large-scale and highly efficient synthesis of micro- and nano-fibers with controlled fiber morphology by centrifugal jet spinning for tissue regeneration [J].Nanoscale,2013,5(6):2337-2345.

[11] 宋天丹,李秀红,陈志远,等.离心纺丝的发展现状及前景[J].纺织导报,2014(1):61-63.SONG Tiandan,LI Xiuhong,CHEN Zhiyuan,et al.The development status and prospect of the centrifugal spinning [J].China Textile Leader,2014(1):61-63.

[12] 黄冬徽,陈廷,吴丽莉.离心纺丝技术的发展现状[J].纺织导报,2014(11):55-57.HUANG Donghui,CHEN Ting,WU Lili.The development status of the centrifugal spinning techn-ology [J].China Textile Leader,2014(11):55-57.

[13] ZHANG X W,LU Y.Centrifugal spinning: an alternative approach to fabricate nanofibers at high speed and low cost [J].Polymer Reviews,2014,54(4):677-701.

[14] 魏昆.聚丙烯腈基碳纤维预氧化工艺研究[D].北京:北京化工大学,2010:11-41.WEI Kun.Study on the pre-oxidation process of PAN-based carbon fibers [D].Beijing: Beijing University of Chemical Technology,2010:11-41.

[15] 宋鹏.聚丙烯腈基碳纤维制备工艺与性能相关性研究[D].济南:山东大学,2013:1-30.SONG Peng.Study on the preparation process and performance correlation of PAN-based carbon fibers [D].Jinan: Shandong University,2013:1-30.

Influence of spinning process and pre-oxidation conditions on PAN-based carbon nanofibers fabricated by centrifugal spinning

XU Wei1,2,XIA Lei1,2,ZHOU Xinghai1,2,XI Peng2,CHENG Bowen1,2

(1.SchoolofTextiles,TianjinPolytechnicUniversity,Tianjin300387,China; 2.SchoolofMaterialsScienceandEngineering,TianjinPolytechnicUniversity,Tianjin300387,China)

In this paper,the polyacrylonitrile-based carbon nanofibers were successfully prepared by centrifugal spinning and pre-oxidation carbonization.And the influence of spinning process parameters such as concentration,rotational speed,spinneret diameter and receiving distance was explored to obtain the optimum combination of parameters.In addition,the temperature and time of pre-oxidation treatment was optimized during the carbonization process.The results showed that the solution concentration has the most significant influence on the diameter of the fibers,and the rotational speed has the most significant influence on the uniformity of the fibers in the centrifugal spinning process.In addition,the treatment temperature of pre-oxidation should be kept above 250 ℃,preferable 280 ℃ and the optimum treatment time is 2 h.

centrifugal spinning; parameter; polyacrylonitrile fiber; pre-oxidation; carbonization; carbon nanofiber

10.13475/j.fzxb.20150905006

2015-06-22

2015-11-15

获奖说明:本文荣获中国纺织工程学会颁发的第16届陈维稷优秀论文奖

国家自然科学基金项目(52103112)

徐威(1990—),男,硕士生。主要研究方向为离心纺丝法制备纳微米纤维。夏磊,通信作者,E-mail: xia1983@163.com。

TS 761

A