喷气织机辅助喷嘴喷孔结构优化设计

张 亮, 冯志华, 刘 帅, 陈 亮, 张晓飞

(苏州大学 机电工程学院, 江苏 苏州 215021)

喷气织机辅助喷嘴喷孔结构优化设计

张 亮, 冯志华, 刘 帅, 陈 亮, 张晓飞

(苏州大学 机电工程学院, 江苏 苏州 215021)

为寻求喷气织机辅助喷嘴的最优结构以改善辅助喷嘴引纬的综合性能,建立辅助喷嘴的三维模型,利用CFD软件的Fluent对辅助喷嘴引纬流场进行数值模拟,得到0.3 MPa供气压力下辅助喷嘴出口射流中心线的速度曲线、辅助喷嘴入口的质量流,以及距离辅助喷嘴出口40 mm处截面上的速度分布。为验证辅助喷嘴结构的优化设计,通过引纬平稳性、能耗和最大流速进行综合分析。结果表明:锥角为6°的单孔辅助喷嘴综合性能最优,最大流速和引纬平稳性分别提高了4. 4%和36. 7%;长宽比为3. 3左右的矩形孔辅助喷嘴综合性能最优,引纬平稳性提高了7. 3%;双孔辅助喷嘴根据上述3种指标获得对应指标下的最优组合以满足实际引纬的不同要求。

辅助喷嘴; 数值模拟; 流场; 喷孔结构; 喷气织机

主、辅喷嘴与异形筘相结合的引纬方式是喷气织机主流的引纬方式,在引纬过程中,辅助喷嘴保证纬纱顺利通过梭口,是异形筘式喷气织机进行接力引纬的关键器件,但是用气量约占整机气耗量的3/4。喷气织机的引纬质量、引纬效率和能耗大小很大程度上受到辅助喷嘴结构性能的影响,因此对喷气织机辅助喷嘴性能的研究具有重要意义[1]。目前,对辅助喷嘴结构优化的研究相对较少,主要集中在辅助喷嘴气流流场的分析方面,如对不同孔型辅助喷嘴的喷出效果进行数值模拟研究[2],各类辅助喷嘴的特点分析[3],还有对不同结构辅助喷嘴的内部流场性质研究[4]等。此外,文献[5-7]针对节能降耗方面对辅助喷嘴进行研究分析,并提出了一些节能方案,对于降低生产成本具有重要意义。

苏州大学相关课题组对喷气织机主喷嘴的结构参数、内部流场、喷射性能等方面进行了研究[8-10],并取得一些结论,同时对辅助喷嘴流场分析的研究也取得一定的成果[11-12],此外,还在纬纱牵引方面进行了相关的研究[13-14],积累了关于利用数值模拟与实验测试方法研究喷嘴流场的相关经验。

本文在对辅助喷嘴现有研究的基础上,针对3种不同孔型辅助喷嘴的结构,利用CFD软件Fluent对其流场进行数值模拟,通过距离喷口40 mm处截面速度大于80 m/s的等效圆半径、入口的质量流和最大流速3类指标进行综合分析以确定最优模型,从而实现引纬性能最优化的目标。

1 辅助喷嘴流场模型

1.1 辅助喷嘴

辅助喷嘴根据喷孔形状和数量主要分为2类:圆形孔与非圆形孔。其中,圆形孔中有单孔、双孔、五孔、九孔、十九孔等。非圆形孔中有矩形孔、星型孔等[1]。本文选取单圆孔、双圆孔和矩形孔3种辅助喷嘴作为研究对象。

1.2 辅助喷嘴流场三维模型

本文以常用的3种辅助喷嘴作为优化模型,根据其相关结构参数,利用三维软件Pro/E建立辅助喷嘴流场模型。主要参数如下:喷射角为6°,入口直径为3.2 mm,单孔喷孔直径为1.5 mm,双孔喷孔直径分别为1.4、0.9 mm,双孔两圆的圆心距为1.9 mm;矩形面积为1.78 mm2,矩形孔长宽比为3.6。图1示出为双孔辅助喷嘴流场三维模型。

建立辅助喷嘴流场三维模型后,对其进行网格划分。考虑到辅助喷嘴流场模型结构的复杂性,采用专业网格处理软件Hypermesh来进行划分。双孔辅助喷嘴的流场网格模型如图2所示。

2 辅助喷嘴结构优化

2.1 单孔辅助喷嘴优化

针对单孔辅助喷嘴集束性好,速度快,但对织物要求高,易拉断纬纱的特点,将喷孔设计成带有一定锥角θ的锥形喷孔,在保证喷射速度和能耗的前提下,可提高射流的平稳性[12],其具体结构如图3所示。本文在0.3 MPa供气压力下,通过锥角θ分别为1°、2°、3°、4°、5°、6°、7°情况下辅助喷嘴的流场特性,根据距离喷口40 mm处截面速度大于80 m/s的等效圆半径(选择40 mm作为距离是基于辅助喷嘴中心速度与主喷嘴中心速度汇交的大致距离,选取速度大于80 m/s是因为该速度在距离喷口40 mm处截面速度相对稳定[1]),以及入口的质量流和最大流速来确定最优模型。

2.2 双孔辅助喷嘴优化

在实际引纬过程中双孔辅助喷嘴的射出能力好于单孔辅助喷嘴[3]。本文利用正交试验设计法对双孔结构进行优化设计,在0.3 MPa供气压力下对其流场特性的研究来确定最优模型,为双孔辅助喷嘴的开发与设计提供参考。

设计正交试验时,在保证其余试验条件一致的情况下,将影响引纬性能的主要参数作为研究对象。本文选取双孔辅助喷嘴的上圆孔直径D1、下圆孔直径D2、两孔圆心距a为3个试验因素,如图4所示每个因素均选取3种水平,如表1所示。将距离喷口40 mm处截面速度大于80 m/s的等效圆半径、入口的质量流和最大流速作为考察指标。

mm

各因素以0.1 mm作为水平间差异的原因为:1)实际喷孔加工通常采用电火花方法,目前电火花加工机精度普遍在±0.005 mm,高端进口机型精度可达±0.002 mm,该水平差异设计能符合实际生产加工要求;2)考虑到对现有结构优化的准确性,且高速气流下微小的结构变化都可能造成性能的波动,故选择较小的水平差异。

2.3 矩形孔辅助喷嘴优化

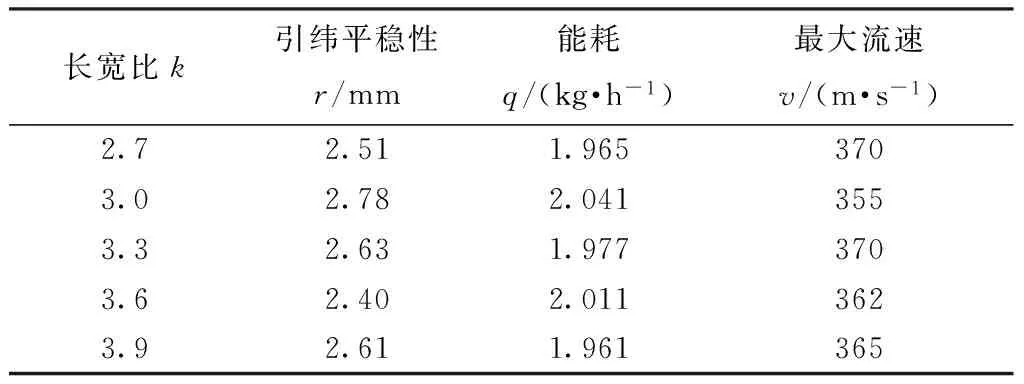

矩形孔辅助喷嘴在国外喷气织机上运用较多,且针对该类辅助喷嘴的研究较少,因此对何种长宽比矩形孔辅助喷嘴(如图5所示)的引纬性能最优的分析具有一定意义。本文在喷孔面积不变的情况下,改变其长宽比值k(k分别取2.7、3.0、3.3、3.6、3.9),研究0.3 MPa供气压力下的流场特性,根据距离喷口40 mm处截面速度大于80 m/s的等效圆半径、入口的质量流和最大流速来确定最优模型。为进一步说明最优模型的长宽比对矩形孔辅助喷嘴的设计具有一定的普遍性,选取喷孔面积为1.6、2.0、2.2 mm2的矩形辅助喷嘴,长宽比k分别取2.7、3.0、3.3、3.6、3.9的情况下研究其流场特性来确定最优模型,从而一定程度上验证该长宽比的普遍性。

3 计算结果分析

相关文献通过数值模拟与试验测试验证了喷气织机辅助喷嘴引纬流场为高速气流流场,其引纬流场流态呈现典型的可压湍流流动[11-12],本文利用Fluent进行数值计算时,将辅助喷嘴引纬流场看作高速可压黏性流体,且采用基于密度的求解器,能够获得较为精确的运算结果。

通过对0.3 MPa供气压力下的辅助喷嘴流场进行数值模拟,根据距离喷口40 mm处截面速度大于80 m/s的等效圆半径r(引纬平稳性),入口的质量流q(能耗)和最大流速v分析以寻求最优模型。

以单孔辅助喷嘴为例,其具体分析数据如图6所示。其中:由图6(a)可得到其入口的质量流q;图6(b)示出了距离喷口40 mm处截面速度云图;由图6(c)可得到速度大于80 m/s的等效圆半径r;由图6(d)可得到最大流速v。

3.1 单孔辅助喷嘴结果分析

表2示出单孔辅助喷嘴在3种情形下不同锥角θ之间的比较结果。

表2 单孔辅助喷嘴性能分析Tab.2 Performance analysis of single-hole auxiliary nozzle

由表2可知:1)随着锥角增大,等效圆半径总体呈现增加趋势(除3°情况外),锥角为6°时,等效圆半径最大,半径越大,说明对引纬时纱线稳定性相对越好;2)入口的质量流总体上随着锥角增大而增加,锥角为7°时达到最大,质量流的增加相当于气耗量的增加,从而说明能耗增加;3)出口最大流速一定程度上体现了辅助喷嘴的喷射速度性能,锥角变化初期最大流速相对稳定,从3°开始呈现稳步增加的趋势,且6°时达到最大。

综合3个方面分析得出,锥角为6°时的辅助喷嘴模型相对最优,虽然在能耗方面略微大于未优化模型,相对增加了1.6%,但其最大流速性能和引纬平稳性相对最优,相对于未优化模型分别提高了4.4%和36.7%。

3.2 双孔辅助喷嘴结果分析

表3示出用正交试验法针对不同考察指标进行分析的试验结果以及极差分析。

由表3可知:1)在引纬平稳性方面各因素影响程度大小顺序为A > B > C,各因素水平分别以A3、B3和C2为最优;2)在能耗方面各因素影响程度大小顺序为A > B > C,各因素水平分别以A1、B1和C3为最优;3)在最大流速方面各因素影响程度大小顺序为A > C > B,各因素水平分别以A2、B1和C1为最优。因此可得出在3种不同指标下的最优组合模型:引纬平稳性最优组合为A3B3C2;能耗最优组合为A1B1C3;最大流速最优组合为A2B1C1。

在实际引纬过程中,首先应保证一定速度的气流来快速牵引和传递纬纱。满足引纬速度要求的前提下,尽可能降低气体消耗。故优先考虑的最优组合为A2B1C1,其余2种最优组合可根据实际引纬的不同要求来选取,以达到经济实用性能最大化。

3.3 矩形孔辅助喷嘴结果分析

表4示出矩形孔辅助喷嘴(喷孔面积1.78 mm2)在不同长宽比k之间的性能比较结果。

表3 正交试验结果与极差分析表Tab.3 Results of orthogonal experiment and variance analysis

表4 矩形孔辅助喷嘴性能分析(喷孔面积1.78 mm2)Tab.4 Performance analysis of rectangle-hole auxiliary nozzle(nozzles areas 1.78 mm2)

由表4可知:1)k为3.3时等效圆半径最大,其引纬平稳性相对最好,k为3.9时次之,k为2.7时最差;2)k为3.3时质量流最大,其能耗最大,k为3.6时能耗最小;3)最大流速随k增加而减小(未优化的辅助喷嘴情形除外),其中k为2.7时流速最大,k为3时次之。

综合3个方面分析得出,k为3.3左右时辅助喷嘴模型相对最优。虽然其能耗较未优化的辅助喷嘴(k为3.6)增加了3.3%,最大流速降低3%,但仍满足引纬要求,重要的是其引纬平稳性得到较大提升,增幅达7.3%,对引纬的质量有较大提升。

为进一步研究上述优化后矩形孔辅助喷嘴的长宽比k(k为3.3左右)对矩形孔辅助喷嘴具有一定的普遍性,采取与上述相同的优化方案对喷孔面积为1.6、2.0、2.2 mm2的矩形孔辅助喷嘴进行分析。

表5示出矩形孔辅助喷嘴(喷孔面积1.6 mm2)在不同长宽比k之间的性能比较结果。

表5 矩形孔辅助喷嘴性能分析(喷孔面积1.6 mm2)Tab.5 Performance analysis of rectangle-hole auxiliary nozzle(nozzles areas 1.6 mm2)

综合3个方面分析得出,k为3.3左右时辅助喷嘴模型和未优化的辅助喷嘴(k为3.6)各方面性能比较接近(各方面性能的变化幅度都在1%左右),且二者都优于其他3种喷嘴模型。同时在一定程度上证明了矩形喷孔长宽比k为3.3左右时对矩形孔辅助喷嘴具有一定普遍性。

表6示出矩形孔辅助喷嘴(喷孔面积2.0 mm2)在不同长宽比k之间的性能比较结果。

表6 矩形孔辅助喷嘴性能分析(喷孔面积2.0 mm2)Tab.6 Performance analysis of rectangle-hole auxiliary nozzle(nozzles areas 2.0 mm2)

综合3个方面分析得出,k为3.3左右时辅助喷嘴模型最优。较未优化的辅助喷嘴(k为3.6)各方面性能都有所提升,引纬平稳性提高了9.6%,能耗降低了1.7%,最大流速提高了2.2%。同时在一定程度上证明了矩形喷孔长宽比k为3.3左右时对矩形孔辅助喷嘴具有一定普遍性。

表7示出矩形孔辅助喷嘴(喷孔面积2.2 mm2)在不同长宽比k之间的性能比较结果。

表7 矩形孔辅助喷嘴性能分析(喷孔面积2.2 mm2)Tab.7 Performance analysis of rectangle-hole auxiliary nozzle(nozzles areas 2.2 mm2)

综合3个方面分析得出,k为3.3左右时辅助喷嘴模型最优。较未优化的辅助喷嘴(k为3.6)性能有所提升,引纬平稳性提高了1.2%,能耗增加了0.3%,最大流速提高了1.7%。同时在一定程度上证明了矩形喷孔长宽比k为3.3左右时对矩形孔辅助喷嘴具有一定普遍性。

4 结 论

1)0.3 MPa供气压力下锥角为6°的单孔辅助喷嘴和矩形喷孔长宽比为3.3左右的矩形孔辅助喷嘴的综合性能相对最优,故对其进行优化设计具有一定的意义和可行性。

2)0.3 MPa供气压力下通过正交试验法获得不同指标下的最优组合,可满足实际引纬时的不同要求,提高效率,故此优化设计具有一定的意义和可行性。

3)基于Fluent的数值模拟方法应用于辅助喷嘴引纬流场的研究是合理的,其分析结果为辅助喷嘴喷孔结构优化提供了参考。

FZXB

[1] 张平国. 喷气织机引纬原理与工艺[M]. 北京: 中国纺织出版社, 2005: 28. ZHANG Pingguo. Principle and Technology of Weft Insertion in an Air-jet Loom[M]. Beijing: China Textile & Apparel Press, 2005: 28.

[2] 陈革, 吴重敏, 沈军, 等. 基于Fluent的辅助喷嘴气流流场数值模拟[J]. 纺织学报, 2010, 31(8): 122-129. CHEN Ge, WU Chongmin, SHEN Jun, et al. Numerical simulation of flow field of auxiliary nozzle as affected by orifice forms of air-jet loom based on Fluent[J]. Journal of Textile Research, 2010, 31(8): 122-129.

[3] 李欣勤. 喷气织机辅助喷嘴对比分析[J]. 纺织机械, 1996(4): 24-27. LI Xinqin. Comparative analysis of auxiliary nozzle of air-jet loom[J].Textile Machinery, 1996(4): 24-27.

[4] BELFORTE G, MATTIAZZO G, TESTORE F, et al. Experimental investigation on air-jet loom sub-nozzles for weft yarn insertion[J]. Textile Research Journal, 2010,81(8): 791-797.

[5] GÖKTEPE Ö, BOZKAN O. Study on reduction of air-Consumption on air-jet weaving machines [J]. Textile Research Journal, 2008, 78(9): 816-824.

[6] 徐浩贻. 喷气织机能耗及降低辅助喷嘴气耗的探[J].纺织学报, 2010, 31(5): 126-130. XU Haoyi. Research on energy-consumption of air-jet loom and decrease in air-consumption of relay nozzle [J]. Journal of Textile Research, 2010, 31(5): 126-130.

[7] 李志东, 王贯超, 孙伟, 等. 现代喷气织机节能降耗的措施[J]. 纺织机械, 2014(2): 29-33. LI Zhidong, WANG Guanchao, SUN Wei, et al. Measure of energy saving of modern air-jet loom[J]. Textile Machinery, 2014(2): 29-33.

[8] 袁东栩. 喷气织机主喷嘴气流引纬流场分析[D]. 苏州:苏州大学, 2007: 19-58. YUAN Dongxu. Analyses on the flow field of main nozzle of air-jet looms for weft insertion[D]. Suzhou: Soochow University, 2007: 19-58.

[9] 郭杰. 喷气织机主喷嘴气流引纬三维数值模拟分析[D].苏州: 苏州大学, 2009: 40-78. GUO Jie. 3-D simulation and analysis of weft insertion flow of main nozzle in an air jet loom[D]. Suzhou: Soochow University, 2009: 40-78.

[10] 刘丁丁. 喷气织机引纬流场的数值与实验研究及主喷嘴结构优化[D]. 苏州: 苏州大学, 2012: 26-83. LIU Dingding. Numerical and experimental analysis of weft insertion flow field and structural optimization of main nozzle in an air-jet loom [D]. Suzhou: Soochow University, 2012: 26-83.

[11] 谭保辉,冯志华,刘丁丁,等. 基于CFD的喷气织机辅助喷嘴流场分析[J]. 纺织学报, 2012, 33(7): 125-130. TAN Baohui, FENG Zhihua, LIU Dingding, et al. Flow field analysis of auxiliary nozzle of air-jet loom based on CFD[J]. Journal of Textile Research,2012,33(7): 125-130.

[12] 王卫华,冯志华,谭保辉,等. 喷气织机辅助喷嘴流场特性分析与纬纱牵引实验研究[J].纺织学报, 2014, 35(10): 121-128. WANG Weihua, FENG Zhihua, TAN Baohui, et al. Characteristic analysis of flow field and experimental investigation on traction force of weft yarns of auxiliary nozzle in an air-jet loom[J]. Journal of Textile Research, 2014, 35(10): 121-128.

[13] 路翔飞,冯志华,孙中奎,等. 基于Fluent的喷气织机主喷嘴纬纱牵引力分析与计算[J].纺织学报, 2011, 32(9): 125-129. LU Xiangfei, FENG Zhihua, SUN Zhougkui, et al. Calculation and analysis of weft insertion force for air-jet loom′s main nozzle based on Fluent[J]. Journal of Textile Research, 2011, 32(9): 125-129.

[14] 徐存强,冯志华,董腾中,等. 气流引纬主喷嘴内气流速度与纬纱间摩擦因数的关系[J].纺织学报, 2013, 34(11): 147-152. XU Cunqiang, FENG Zhihua, DONG Tengzhong, et al. Relationship between friction coefficients of weft yarns and velocity of air-flow in main nozzle during weft insertion[J]. Journal of Textile Research, 2013, 34(11): 147-152.

Structure optimization design of auxiliary nozzle for air-jet loom

ZHANG Liang, FENG Zhihua, LIU Shuai, CHEN Liang, ZHANG Xiaofei

(College of Mechanical and Electric Engineering, Soochow University, Suzhou, Jiangsu 215021, China)

In order to find optimal structure of the auxiliary nozzle in an air-jet loom to improve its comprehensive performance, a 3-D model of the auxiliary nozzle is developed, and the CFD software Fluent is used to digitally simulate the flow field of the auxiliary nozzle for weft insertion. When the supply air pressure is 0.3 MPa, the velocity distributions curve of the flow centerline at the exit of the auxiliary nozzle, the inlet mass flow rate, and the velocity distributions section which is 40 mm from the exit of the auxiliary nozzle are obtained. In order to verify the optimal structure design, the weft insertion stability, the energy consumption and the maximum flow rate are used to synthetically analyze. Results show that the single-hole auxiliary nozzle with a 6 degree angle performs best which increases the maximum flow rate and the weft insertion stability by 4.4% and 36.7%; the rectangle-hole auxiliary nozzle with a length-width ratio of about 3.3 which improves the weft insertion stability by 7.3% is the optimal model; and according to the above three indicators, the optimal model of 2-hole auxiliary nozzle under the corresponding indicator is obtained for different requirements of the actual weft insertion.

auxiliary nozzle; numerical simulation; flow field; nozzle structure; air-jet loom

10.13475/j.fzxb.20150401907

2015-04-15

2016-03-06

江苏省“六大人才高峰”资助项目(09-4-22D)

张亮(1990 —),男,硕士生。主要研究方向为新型纺织机械、机电系统动态行为及其控制。冯志华,通信作者,E-mail:zhfeng@suda.edu.cn。

TS 101.2

A