高性能印刷OLED显示关键材料与技术发展现状

尤 静,王世荣*,李祥高

(1. 天津大学化工学院 天津300072;2. 天津化学化工协同创新中心 天津300072)

高性能印刷OLED显示关键材料与技术发展现状

尤 静1,2,王世荣1,2*,李祥高1,2

(1. 天津大学化工学院 天津300072;2. 天津化学化工协同创新中心 天津300072)

印刷有机电致发光显示器件(OLED)是现代印刷制程与 OLED 显示结合形成的一种新型显示技术,具有工艺简单、材料利用率高、成本低、绿色环保、利于柔性化和大面积器件生产等优点。其作为新一代显示技术,已经成为世界各国抢占的产业战略制高点。简单介绍了OLED的市场规模、印刷OLED显示技术以及关键材料,并对印刷OLED显示关键材料的发展现状、面临问题以及解决方案进行分析。最后,分析了印刷OLED显示关键材料存在问题与该项研究能够带动的社会经济效益。

有机电致发光器件 印刷工艺 显示

0 引 言

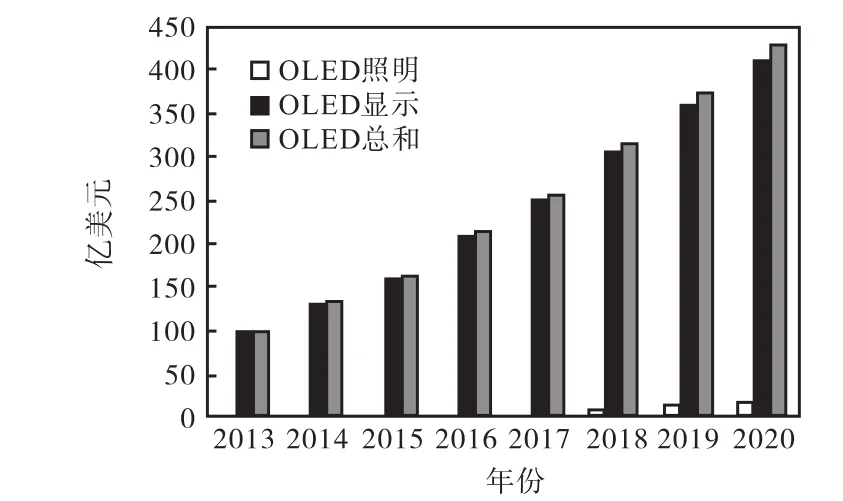

有机电致发光二极管(OLED)具有低功耗、宽工作温度范围、可柔性化等优点,其作为下一代显示和照明的核心具有良好的市场前景。IDTechEx报道的OLED市场走势如图1所示。

截至 2014年,OLED的市场规模已达到 126亿美元(见图 1)。根据美国的 OLED 联盟(The OLED Association)以及Global Information公司发布的市场报告显示,2015年OLED的出货量超过 3.7亿片,同比增长54%,。[1]据预测,到2020年,OLED市场规模有望达到 400亿美元,规模达到电子工业总市场的70%,以上。

图1 2013—2020年间OLED市场走势[1]Fig.1 2013—2020 OLED market forecast[1]

1 印刷OLED

目前,基于蒸镀工艺的小分子 OLED面板仍然是市售的主流,但蒸镀工艺、材料和制造成本等制约了大尺寸 OLED显示面板的规模化应用。印刷OLED显示是利用现代印刷工艺制造 OLED面板的新技术,具有工艺简单、材料利用率高、生产成本低,有利于柔性化和大尺寸面板生产等优点。

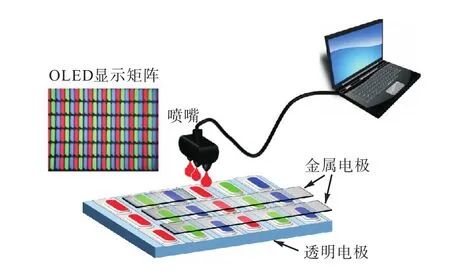

印刷OLED显示的制备示意图如图2所示:

图2 印刷OLED制备示意图Fig.2 Schematic of fabrication process of Inkjet OLED

喷墨打印成膜过程主要是通过电脑控制的喷嘴,将一定浓度的载流子注入层、传输层、发光层材料构成的功能墨水沉积在电极或者其他功能层上,溶剂挥发后在喷印的位置形成所需要的像素点。像素点挥发成膜过程中,受到溶剂表面张力、溶质结晶特性的影响,极易形成边缘厚、中间薄的形态,俗称“咖啡环”效应。这是造成印刷 OLED显示面板无法达到市场化要求的主要问题。[2]

高质量印刷OLED 显示面板要求红、绿、蓝三色显示像素具有良好的发光性能和较长的运行寿命。而高效率、长寿命 OLED器件多采用自上而下层层堆积的多层结构,通过电子、空穴传输层来调节电子、空穴注入迁移,实现器件内部的载流子平衡。针对印刷 OLED面板的制备工艺,高质量 OLED面板需要克服的难点主要为:①如何在不同材质基底上实现高质量印刷像素点;②如何实现高质量多层像素点的印刷;③如何提高功能材料的溶解度和成膜性;④如何提高材料的热稳定性。

2 高质量印刷OLED显示关键材料

目前市售的发光材料、载流子传输材料多是针对蒸镀工艺开发的小分子芳香化合物。直接应用于印刷工艺存在溶解性差、成膜性差、容易结晶等问题,单通过印刷工艺的改进,也难以得到高质量的OLED器件。因此,实现高质量印刷OLED显示需要针对印刷工艺开发发光材料、载流子传输材料和电极材料,以及各个功能层的印刷墨水等关键材料。

2.1 发光材料

目前磷光器件主要采用主体-客体混合型发光层,其中客体材料多为小分子金属配合物,而主体材料则多是一些小分子芳香杂环化合物或芳香杂环聚合物。这类材料在印刷 OLED显示点阵制备过程中容易出现结晶析出问题,影响发光效率。

针对印刷工艺对溶解性和成膜性的要求,利用增溶基团修饰的小分子发光核和主体材料/磷光发光中心一体化的树枝状分子设计思想来解决上述问题,实现高效印刷型红、绿磷光材料。

蓝光器件由于需要宽带隙材料,难以利用三线态发光。而单线态激子的利用率仅为25%,,这使得蓝光器件的性能远远落后于红、绿光器件。由此可见,实现高效率印刷 OLED显示,需要提高蓝光器件的发光效率,特别是突破25%,的激子利用率。目前热活化延迟荧光(TADF)、杂化局域电荷转移(HLCT)等理论已提出,通过上转换或电荷转移态发光来提高三线态激子的利用率。

2.2 载流子传输材料

高效率 OLED显示器件仍需要通过多层器件构造实现,空穴传输层、电子传输层也是必不可少的。因此,用自下而上层层堆积的方法,利用喷墨打印制备多层器件过程中,不可避免地造成界面破坏。此外,传输层的热稳定性也是影响 OLED器件寿命的关键因素之一。

可控交联空穴传输材料和增溶基团修饰电子传输材料可以实现空穴传输层和发光层、发光层和电子传输层界面的精确调控,从而实现器件内部载流子注入、传输平衡。这是提高印刷OLED显示面板效率和寿命的关键。

2.3 印刷墨水以及印刷电极材料

墨水在不同基底上的流变特性是印刷 OLED像素点的微观形貌和质量的决定因素。而墨水的流变特性和稳定性取决于墨水粘度、表面张力,打印材料的分子结构、分子量、增溶基团等。因此,通过印刷墨水流变特性的研究,通过墨水复合组分调配与喷墨打印工艺协同控制技术,攻破“咖啡环”效应,实现OLED像素的高质量喷墨打印。

高效率印刷 OLED显示的阴极印刷工艺,需要解决银纳米线电极与电子传输层之间的电子注入,以及与作为驱动的薄膜场效应管的直接接触问题。研究银纳米材料协同控制机制,获得高性能银纳米薄膜电极的批量化制备工艺是解决这一问题的关键。

2.4 关键材料批量制备

国内在印刷 OLED显示材料方面的研究并不落后,但是多局限于实验水平,无法为进一步的配方、工艺研究提供支撑。目前国内的 OLED材料供应厂商主要为吉林奥莱德、西安瑞联、广州新视界、北京阿格雷等几家公司。这些公司虽然近些年来飞速发展,成为日韩 OLED生产企业的供应商,但是与国外的 OLED 材料生产企业,如美国杜邦、德国默克、韩国 LG化学、日本住友化学等相比,无论是材料、研发能力、专利保有量等都有较大的差距。因此将国内OLED材料生产企业与国内研究机构紧密结合、无缝对接,通过新型合成方法研究,以发光材料为重点,突破印刷 OLED显示材料的批量制备技术,可以为器件的规模化生产奠定基础。

3 国内外研究现状

近年来,欧、美、日、韩的研究机构积极开展印刷OLED显示关键材料和器件技术方面的研究。材料方面,德国默克、美国杜邦、英国剑桥显示以及日本住友化学等公司不仅拥有大量的专利,也建立了相应的生产线。[3-4]尤其是最近,日本 JOLED 公司发布了全球首款采用“印刷式”技术的中尺寸 OLED面板产品,并计划在 2018 年下半年进行量产。这表明,印刷OLED 显示正在加速走向商业化应用进程。

我国在印刷 OLED 显示研究方面与国外相比,基本处于并跑水平。在材料方面,华南理工大学、中国科学院长春应用化学研究所、天津大学分别在荧光材料、磷光材料和载流子传输材料方面在国内外知名期刊发表大量的相关研究工作。[5-7]特别是华南理工大学基于自主发展的聚合物发光材料及印刷阴极材料,成功制备了首个全喷墨打印的彩色显示器件,从原理上实现了全印刷技术器件。[8]国内印刷OLED显示存在的主要问题在于材料厂商的参与缺位,优势技术集成度低,这成为我国印刷 OLED 显示产业发展迟滞的主要原因。

4 印刷OLED显示相关科技计划

国家确立的“十三五”规划在政策层面为我国平板显示产业的大发展提供了更为广阔的空间。在“战略性先进电子材料”重点专项资助下,“印刷OLED 显示关键材料与器件技术”项目以全面掌握满足印刷工艺的关键材料体系为目标,组织国内的华南理工大学、天津大学、中科院长春应化所、福州大学等核心研究团队,联合北京交通大学、中科院半导体所、上海大学、浙江大学等数十家研究机构,依托发光材料与器件国家重点实验室、高分子物理与化学国家重点实验室、集成光电子学国家重点联合实验室国家、天津化学化工协同创新中心等国家级研究平台,深入开展印刷 OLED显示关键材料与器件技术的研究。目前,团队在OLED材料与器件技术研究方面已获得国家级科技二等奖2项、省部级科技一等奖4项。同时,项目团队中还有吉林奥莱德、陕西蒲城海泰、广州华睿光电材料等国内知名材料生产企业的参与,实现研究与生产的无缝对接,为材料的批量生产奠定基础。

通过项目的实施,将构建高性能印刷 OLED显示材料的专属分子设计原则和材料体系,探明印刷显示发光材料的分子结构与发光性能的关系、空穴传输材料交联度与薄膜空穴迁移率和溶解性的规律、电子传输材料分子可溶性结构修饰对发光性能的影响。同时,突破发光材料、载流子传输材料、电极材料的高效合成方法、公斤级量产和纯化技术,获得各功能涂层印刷墨水的批量制备工艺,为印刷显示技术开发和器件制造提供原材料基础,建立起我国特色的独立的材料产品体系,力争使我国在印刷 OLED显示材料及器件技术领域领先于国际先进水平。同时,通过行业辐射带动诸如激光打印、固体激光器、光伏、传感器等产业的发展,全面提高我国电子材料领域的国际地位。■

[1] Global and China Organic Light-Emitting Diode(OLED)Industry Report 2016-2020[R].

[2] Singh M,Haverinen H M,Dhagat P,et al. Inkjet printing-process and its applications[J]. Advanced Material,2010(22):673-685.

[3] Parham A H,Grossmann T,Eberle T,et al. Materials for Organic Electroluminescent Devices[P].WO2016015810A1,2016.

[4] Chizu C,Satoshi M,Makoto A. Polymer compound and light emitting element using same[P].WO2013146806A1,2013.

[5] Yu L,Liu J,Hu S J,et al. Red,green,and blue light-emitting polyfluorenes containing a dibenzothiophene-S,S-dioxide unit and efficient high-colorrendering-index white-light-emitting diodes made therefrom [J]. Advance Functional Materials,2013(20):4366-4376.

[6] Liu X C,You J,Xiao Y,et al. Film-forming hole transporting materials for high brightness flexible organic light-emitting diodes [J]. Dyes and Pigments,2016(125):36-43.

[7] Ding J Q,Gao J,Cheng Y X,et al. Highly efficient green-emitting phosphorescent iridium dendrimers based on carbazole dendrons [J]. Advance Functional Materials,2006(16):575-581.

[8] Zheng H,Zheng Y N,Liu N L,et al. All-solution processed polymer light-emitting diode displays [J]. Nature Communications,2013(4):1-7.

High Performence Inkjet OLED Materials and Techniques:Development Status

YOU Jing1,2,WANG Shirong1,2*,LI Xianggao1,2

(1.School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2.Collaborative Innovation Center of Chemical Science and Engineering,Tianjin 300072,China)

Inkjet organic light emitting displays(OLEDs)are known as a new display technology using modern inkjet technique in OLED displays.This technology is called the next generation display technique because of its simple process,high utilization level of materials,low cost,high environmental friendly degree.In addition,inkjet OLEDs are suitable for fabricating flexible OLEDs with large scale.Therefore,inkjet OLEDs become the dominating terrain features for strategy of display industry.In this article,inkjet OLEDs technique,characters of key materials for inkjet OLEDs,the history and development of key materials were introduced.In addition,relative economic and social benefits brought by inkjet OLEDs development were analyzed.

organic light emitting device;inkjet technique;display

TB39

A

1006-8945(2016)11-0053-03

*通讯作者

该项目由国家重点研发计划“战略性先进电子材料”重点专项支持,项目名称:印刷 OLED 显示关键材料与器件技术(2016 YFB0401303)。

2016-10-09